陶瓷企业能量流模型及分析方法研究

2011-01-29陶雪飞曹华军

陶雪飞 尹 久 曹华军 刘 飞

重庆大学,重庆,400044

陶瓷企业能量流模型及分析方法研究

陶雪飞 尹 久 曹华军 刘 飞

重庆大学,重庆,400044

基于过程系统“三环节”能量结构模型建立了一种适用于陶瓷企业的能量结构模型,并根据能源消耗分散等特点建立了典型陶瓷企业能量流向图,以支持陶瓷企业生产过程各环节的能耗状况分析。研究了陶瓷生产系统能量特性,建立了一种陶瓷企业生产设备的能量利用率综合分析方法。研究和总结了陶瓷企业节能策略,为节能提供参考。

生产系统;能量流模型;能量利用率;陶瓷企业

0 引言

我国陶瓷企业是技术密集、投资密集、高能耗、高污染、低效率的能源消耗大户,其中燃料、电力等能源成本占整个陶瓷生产成本的23%~40%,导致产品的单位综合能耗水平与国外相比存在相当大的差距。发达国家陶瓷企业的能源利用率一般高达50%以上,美国达57%,而我国仅为28%~30%,总体上存在产品档次低、能耗高、资源消耗大、综合利用率低、生产效率低等问题[1-2]。目前陶瓷企业使用的燃料(包括重油、水煤气、柴油、电能等)都对环境有不同程度的污染,此外,在生产过程中还产生了大量的废水、废气、固体废弃物等,对大气环境、河流及土壤造成较大的污染,已成为环境保护部门重点治理的对象[3]。为此,建立适合陶瓷企业的能量流模型,并对其进行分析,具有迫切性和重要性。

目前,国内外对企业能量模型已进行了一定的研究。文献[4]对能源模型的研究现状进行了综述;文献[5]对分布式能源规划模型的研究现状进行了综述;文献[6]通过对意大利一家瓷砖制造企业的生产工艺进行投入产出分析,建立了企业投入产出模型;文献[7]提出了钢铁生产流程基准物流图的概念;文献[8]指出,余热回收利用环节所在工序产品能耗的改变量是评价热工装备完善性和过程系统用能合理性的统一判据;文献[9]从能量变化的角度分析过程系统;文献[10]介绍了过程系统能量流结构模型,定量地描述了过程系统能量流在转换、利用、回收过程中的平衡关系;文献[11]针对离散制造业能源消耗分散、产品能耗统计困难的问题,建立了能源需求模型、能源采购模型、能源存储模型等。

上述文献从不同视角分析了企业的能耗状况并建立了相关模型,但并未对企业能耗进行从整体到局部的分析,因此无法较好地实现企业的节能工作。本文建立了一种适合于陶瓷企业的能量结构模型,并根据陶瓷企业能源消耗分散等特点建立了典型陶瓷企业能源从需求到分布的流向图。通过对陶瓷企业能量流模型的分析与研究,有利于改造陶瓷企业等传统流程性行业,以提高企业社会经济效益,改善环境质量,进而达到降低其单位综合能耗的目的。

1 陶瓷企业能量流模型

1.1 能量流模型

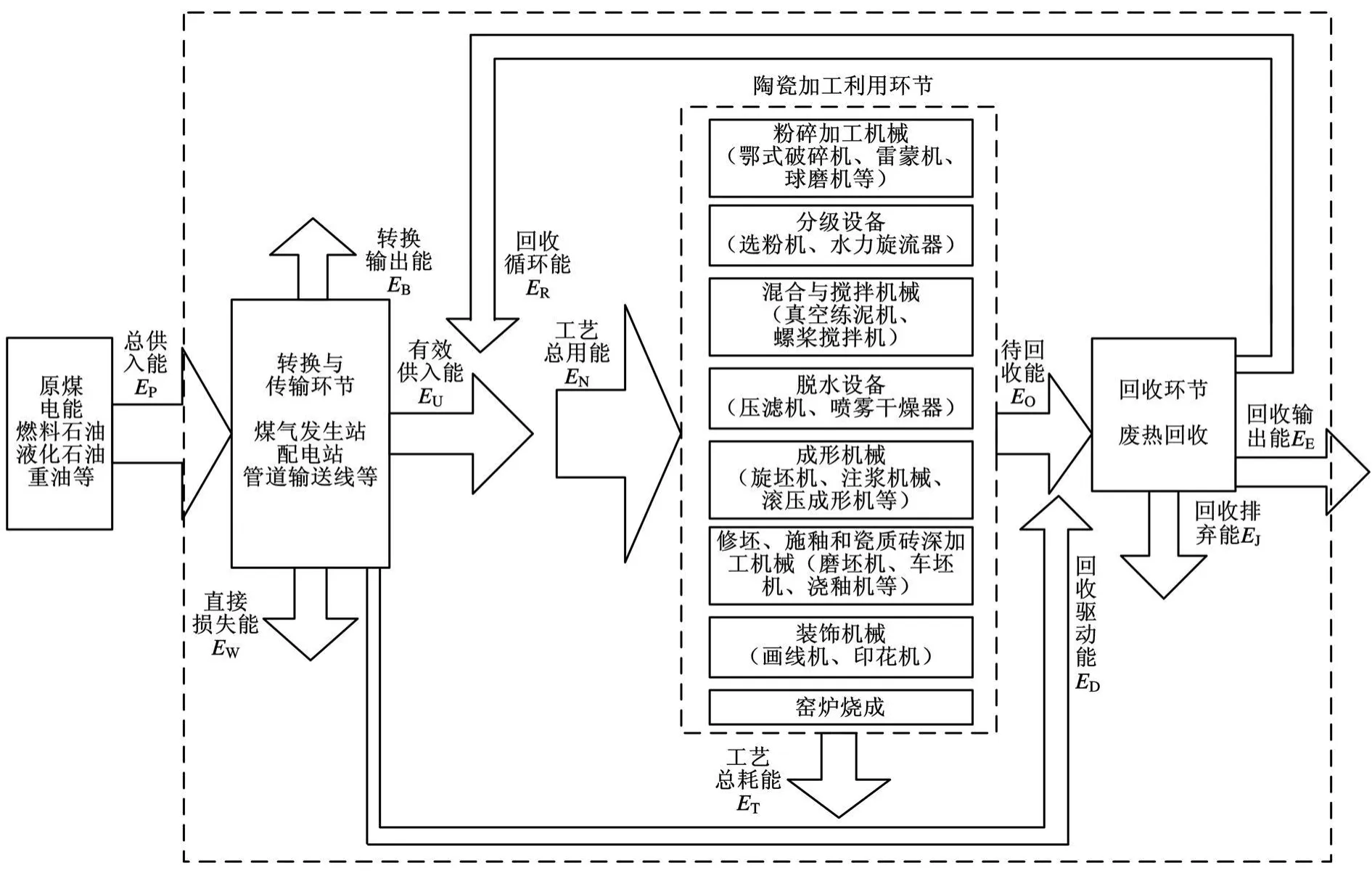

图1 陶瓷企业“三环节”能量结构模型

1.2 陶瓷企业能量系统“三环节”模型分析

根据图1所示的陶瓷企业能量系统“三环节”物理结构模型,分别给出陶瓷企业能量系统各环节能量效率。

1.2.1 能量转换与传输环节

陶瓷企业消耗的能源主要是煤、液化石油、重油、水煤气、电等,主要用于生产设备(窑炉、雷蒙机、搅拌机、喷雾塔、压滤机、真空练泥机、旋坯机等)、全厂空调、照明设备等。此环节是将这些一次或二次能源及含能工质通过转换或传输环节传送到工艺系统中。如煤气发生站将原煤转换为煤气供窑炉使用,重油用于喷雾塔和窑炉,电能通过配电站输送到各车间层等。其能量转换效率可用下式表示:

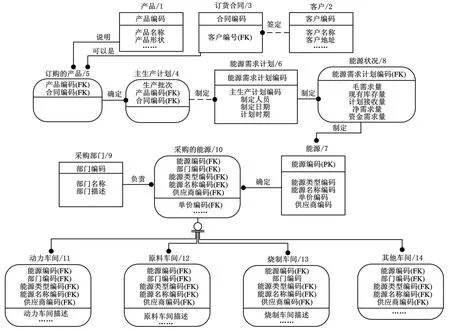

式中,ηU为转换环节的能量转换效率;EP为进入转换环节的能源总量,J;EW为转换环节直接损失的能量,J;EU为从转换环节送入利用环节的有效能,J;ED为从转换环节送入回收环节的驱动能,J;EB为从转换环节送入系统外的能量,J。

由此可见,陶瓷企业能量转换与传输环节消耗的能量在整个过程系统消耗的能量中占有一定的比例,提高此环节的能量利用水平即可间接增加供入能量利用环节的工艺总用能,因此转换效率ηU的大小影响系统的能耗。

1.2.2 能量利用环节

能量利用环节(主要生产系统,辅助生产系统,附属生产系统)是陶瓷企业的核心环节,主要由原料处理、搅拌、脱水、成形、修坯、烧成等工艺单元组成。工艺过程的总用能 E N(E N=E U+E R=E T+E O)和工艺总能耗(用于工艺系统中各操作单元的能量消耗)E T的大小反映了能量利用环节的用能水平。此环节能源效率可用下式表示:

由表5说明,土样1土壤中添加2%骨炭(A)化学修复剂时土壤中的重金属锌、铅、铬、铜、砷、镉含量均有所下降,其中在种有马铃薯的土壤区域主要污染物锌含量下降幅度最大,下降值为90.1mg/L。在种有油菜和马铃薯的土壤区域主要污染物砷含量下降幅度最大,最大值为1.0mg/L。

式中,ηT为能量利用环节的能量使用效率。

此环节用能水平的高低是陶瓷企业节能的关键,提高利用环节的能量使用效率既可降低产品的生产成本,又可提高企业的市场竞争力。因此,要从技术、工艺与管理三方面入手,提出降低能耗的策略。

1.2.3 能量回收环节

能量回收环节要尽可能多地回收循环能E R和输出能EE,能量回收率ηR可用下式表示:

式中,ER为回收环节回收的循环能量,J;EE为回收环节的回收输出能,J;EO为进入回收环节的待回收能量,J。

能量的回收利用越来越受到陶瓷企业的重视,特别是余热的回收方面,由于窑炉所产生的烟气带走的热量占相当大的比重,因此加强此环节的技术节能,降低排烟热的损失是窑炉节能的主要途径。

由式(1)~式(3)和图1所示的陶瓷企业能量系统“三环节”物理结构模型可以看出,能量利用环节是决定整个陶瓷企业能耗大小的关键环节。从系统工程的角度看,各环节需要综合考虑,首先优化能量利用环节,再根据此环节优化其他两个环节,通过几轮迭代优化能够使系统全局趋优。

2 能量流分析

“三环节”能量结构模型是从系统角度出发,综合考虑能量的转换与传输、能量的利用、能量的回收而得出的模型,而要真正实现上述模型的运用还必须了解陶瓷企业能源需求、采购、使用、分配等过程,这是加强能源管理、提高能量利用水平、降低能源消耗的基础工作。然后根据企业能源的来龙去脉,综合测试数据和统计数据,计算出企业及企业内各单位、各设备能耗,以反映出陶瓷企业的能量水平,再制定出节能整改措施,挖掘节能潜力。

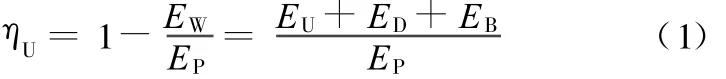

2.1 能量需求—分布流向图

根据客户的产品定制,企业根据经营目标制定主生产计划,围绕能源转化制定能源需求计划,确定能源的采购情况,然后将采购的能量分配于各车间的整个过程。结合IDEF1X(ICAM DEFinition method)建模思想[15],可得到一般陶瓷企业能源从需求到分布的流向图,见图2。由于动力转换车间及生产部门中能源消耗占98%以上,而非工业生产部门耗能很少,故节能主要集中在动力车间、原料车间及烧制车间,文献[16]给出了这三个车间的主要耗能种类及各能源的耗能量,如表1所示。

图2 典型陶瓷企业能量需求—分布流向图

以此为基础,陶瓷企业可计算出企业综合能耗以及可比能耗,根据这些技术指标,可全面衡量企业的能源利用水平和管理水平,并为制定节能技术措施提供科学依据。因此,可以“三环节”物理结构模型及陶瓷企业能源需求—分布流向图为基础,对陶瓷企业的能耗状况进行分析研究,提出改进措施,以实现企业能源利用的优化。

表1 各车间的主要耗能种类及各能源的耗能量 吨标煤

2.2 设备能效分析

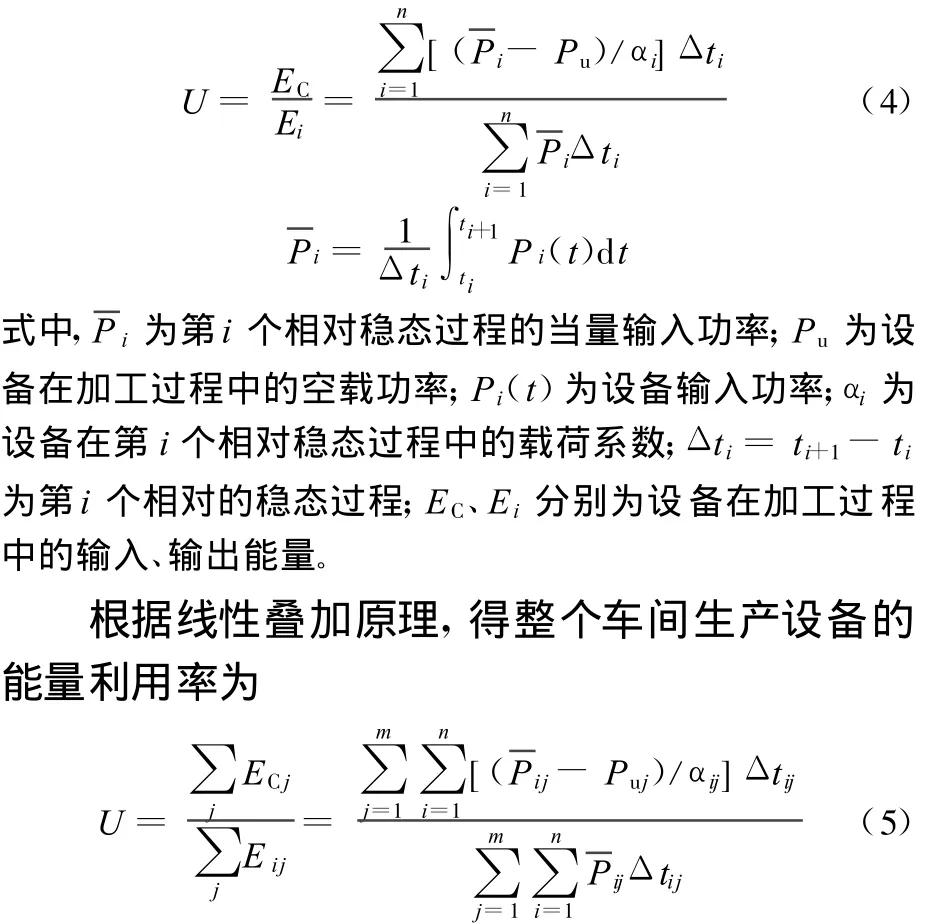

由上所述,陶瓷企业的能源消耗主要集中在生产设备加工过程和烧成过程。烧成过程的能耗主要体现于窑炉的能耗,其能耗在相关文献已有说明,本文主要讨论生产设备的能耗状况。来自机械加工系统外部的能量(一般为电能)经过电磁耦合转化为机械能,一部分用以维持系统中的各种运动,另一部分主要表现为电动机运行过程中的能量损耗、机械设备运动件摩擦损耗、振动、噪声等。由此可见,提高陶瓷企业生产设备能量利用率有利于机械加工系统的节能,提高企业的经济效益。文献[17]给出了机械加工设备的能量平衡方程式,基于该稳态能量平衡方程式得出了单设备的能量利用率,并分析了其耗能情况,提出了相应的节能措施。其中载荷系数αi对不同的机械加工设备是不同的,而且对同一台设备的不同转速挡,系数αi也是不同的,但当设备处于比较平衡的状态时,αi在一定程度上近似为一个常数。机械设备的输入功率和空载功率可由功率表测出。αi可根据各设备的具体情况取值。由于陶瓷生产过程的能量效率是一个变量,因此为了用一个参数描述整个加工过程的能量利用状况,引入了加工过程能量利用率U的概念。单台设备能量利用率为

3 节能措施

根据上述讨论,转换环节在整个过程系统中消耗的能量占有一定的比例,原料加工车间和烧制车间是陶瓷企业主要耗能部门,以技术节能和管理节能为分析手段,分别对这三个环节进行论述,提出改进型的节能措施,为全面衡量企业的能源利用水平和管理水平提供参考。

3.1 能源转换与传输环节的节能

在能源转换与传输环节,由于动力车间的主要耗能资源为煤,因此,选用均匀性好、机械强度较高、黏结指数合理、加入有催化作用的碱金属和碱土金属的煤有利于提高气化和利用率。煤气发生炉选择的好坏对提高煤的质量、降低能源消耗、减少污物排放、增加产品的市场竞争力有重要影响,如企业可选用两段式发生炉。在配电站车间,可采用节能低耗、符合环保要求的配电网;推广使用低损耗的变压器。此外,提高员工的节能意识,完善相关配套机制,加强设备维修调试、维修保养对此环节的节能也有积极作用。

3.2 利用环节的节能

在利用环节中,各耗能设备的用能工况直接反映出企业的用能水平。如前所述,电能在原料车间占有一定的比例,因此,本节主要从电机系统节能、缩短机动时间和辅助时间等方面分别进行论述。

3.2.1 电机系统节能

电机的选取应先根据理论或经验公式计算出各设备的需求功率,然后选出适合该功率的电动机。否则,电机会因功率选择过大或过小而出现“大马拉小车”浪费电能或电机因过载而发热甚至出现故障的情况。由于变频调速技术可使电机与负载相匹配,有效降低电机能耗,而且可提高设备自动化水平和延长设备寿命,故设备在启动阶段,可采用变频器控制系统启动,降低启动电流;而在非工作阶段,也可利用控制系统调节电机转速,达到节能效果。

3.2.2 缩短机动时间和辅助时间

设备在机动时间内的电能消耗由三部分组成,即设备及电动机的空载损耗、负载损耗和用于有效工作的消耗。可通过改变产品的加工工艺过程、提高设备的主轴转速等措施来缩短设备的机动时间。在辅助时间内,可通过优化缩短设备的空载工作时间来节约电能。

3.3 回收环节的节能

回收环节的节能措施主要有窑炉生产优化及余热回收利用。特别是余热回收方面,由于窑炉所产生的烟气带走的热量点其总热量的45%左右,因此降低排烟热量的损失是窑炉节能的主要途径。例如可采用如下措施:利用烟气余热发电;外排烟气引至喷雾干燥塔作为助燃风使用;通过换热器将烟气余热回用于干燥、烘干制品和生产的其他环节。这样既减少了能源的消耗,又提高了余热的利用率。

3.4 管理节能

前面主要从技术节能方面进行论述,在企业中还需加强管理节能,以达到间接或直接的节能效果。

陶瓷企业的节能是一项复杂的工作,企业消耗能源种类繁多,能源的生产和利用包括多个环节,而且企业节能是一项多目标多约束的任务,涉及经济、环境和社会等各方面的因素,所以为了有效地实现节能的目标,需要进行节能管理,包括企业能量平衡、能源计量、能源统计、能耗定额管理、能源规划、节能评估,以及完善相关配套机制、加强设备维修调试、维修保养等。节能管理的各项职能工作之间存在有机的联系,只有把各项管理工作全面加强才能取得良好的综合效果。此外,节能管理问题涉及企业的各个领域,必须和企业所属的各部门、企业的发展速度、政府的价格政策、环境保护、生态平衡等联系在一起,综合地加以考虑,从系统角度对能源消耗进行合理分析及优化。因此,建立陶瓷企业的能量结构模型和流向图是详细了解企业目前的能源消耗状况、预测未来的能源需求的基础工作。

4 结语

针对陶瓷企业高能耗、高污染、低效率、节能环节薄弱等特点,建立了一种适应于陶瓷企业的“三环节”能量结构模型及流向图,以用于详细了解企业的能耗状况并对其进行分析研究。研究总结了陶瓷企业的节能策略,分别从三个环节加以论述,以技术节能与管理节能为分析手段,从系统的角度对能源消耗进行分析及优化,为企业的节能指明方向,以提高企业的经济社会效益。

[1] Anon.Some Features of the Traditional Ceram ics Industry in China[J].Industrial Ceram ics,1995,15(1):13-15.

[2] 曾令可,邓伟强,刘艳春,等.陶瓷工业能耗现状及节能技术措施[J].陶瓷学报,2006,27(1):109-115.

[3] 黄宾.陶瓷行业的节能减排与绿色陶瓷的发展[J].佛山陶瓷,2008,18(8):1-4.

[4] Jebaraj S,Iniyan S.A Review of Energy Models[J].Renewable and Sustainable Energy Review s,2006,10(4):281-311.

[5] H iremath R B,Shikha S,Ravind ranath N H.Decentralized Energy Planning;Modeling and App lication-a Review[J].Renew ab le and Sustainable Energy Review s,2007,11(5):729-752.

[6] A lbino V,Kǜhtz S.Enterp rise Input– output Model for Local Sustainab le Development—the Case of a Tiles Manufac turer in Ltaly[J].Resources,Conservation and Recycling,2004,41(3):165-176.

[7] 陆钟武,蔡九菊,于庆波,等.钢铁生产流程的物流对能耗的影响[J].金属学报,2000,36(4):370-378.

[8] 蔡九菊,王建军,陈春霞,等.钢铁企业余热资源的回收与利用[J].钢铁,2007,42(6):1-7.

[9] 华贲.过程系统的能量综合和优化[J].石油化工,1994,16(3):6-15.

[10] 陈清林,尹清华,王松平,等,过程系统能量流结构模型及其应用[J].化工进展,2003,22(3):239-243.

[11] 周珂,吕民,王刚,等.离散制造业能源模型及约束关系研究[J].计算机工程与应用,2009,45(8):23-26.

[12] 张锐.陶瓷工艺学[M].北京:化学工业出版社,2007.

[13] 张柏清,林去万.陶瓷工业机械与设备[M].北京:中国轻工业出版社,2005.

[14] Tangram Technology Ltd..Energy Efficiency in Ceram ics Processing Practical Wordsheets for Industry[EB/OL].[2010-05-10].http://www.tangram.co.uk/TI-Energy%20W orksheets%20(Ceramics)%20-%20Tangram.pdf.

[15] 陈禹六.IDEF建模分析和设计方法[M].北京:清华大学出版社,1999.

[16] 汪和平,樊斌,程家泰.基于全厂系统能量平衡的建陶企业节能技术分析[J].中国陶瓷工业,2009,16(2):33-36.

[17] 刘飞,徐宗俊.机械加工系统能量特性及其应用[M].北京:机械工业出版社1995.

Energy Flow Model and AnalysisMethod for Ceram ic Enterprises

Tao Xuefei Yin Jiu Cao H uajun Liu Fei

Chongqing University,Chongqing,400044

A three-link energy structuralmodel for ceram icmanufacturing system swas constructed to describe theenergy consump tion p rocesses.To illustrate the dispersion characteristics of energy consump tion in ceramic enterp rises,the energy flow diagram was d rawn based on the analysis of energy consump tion of each production process.An analysis model of energy utilization for the ceramic production equipment was proposed for the energy consum ption assessm ent.Finally,the energysaving strategies for ceramic enterprises were studied and summarized by the app lications of above modelsand methods.

production system;energy flow model;energy efficiency;ceramic enterprise

TQ174

1004—132X(2011)11—1318—05

2010—10—09

国家自然科学基金资助项目(51075415);重庆市自然科学基金资助项目(2010BB0055)

(编辑 苏卫国)

陶雪飞,男,1973年生。重庆大学制造工程研究所博士研究生。主要研究方向为管理科学与工程。尹 久,男,1985年生。重庆大学制造工程研究所硕士研究生。曹华军,男,1978年生。重庆大学机械工程学院教授、博士研究生导师。刘 飞,男,1948年生。重庆大学制造工程研究所所长、教授、博士研究生导师。