金刚石工具制造技术的发展与热点问题(上)①

2011-01-25王明智

王明智

(燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

前言

任何一项新技术的发展,除了科学研究人员的不懈努力之外,都要有它的应用舞台,金刚石工具技术的发展也不例外。从历史的观点出发,工业金刚石的发展来自于对材料加工的需求。

有文字记载的金刚石在工具方面应用的历史,是钻孔工具的使用。1751年,有人在金属管端部镶嵌天然金刚石制造成第一个金刚石钻具。1862年,J.R.Lesshot设计了世界上第一个具有近代钻头雏形的表镶天然金刚石钻头,金刚石颗粒平均直径4~5mm,钻头用于人力驱动钻机。1864年,以蒸汽为动力的钻机开始出现,用于意大利与法国之间塞尼山隧道工程爆破的钻孔,使用了直径43mm镶有天然金刚石的表镶钻头,钻进坚硬的花岗岩。随后,人类逐步将金刚石钻头用于矿床的勘探。在中国,也有“没有金刚钻不揽瓷器活”的说法,应该说,人类使用金刚石工具是从钻具开始的,其使用历史比硬质合金作工具还早。1953年美国G.E公司成功合成金刚石以后,人类使用金刚石工具的种类、规格飞速发展,连同1957年合成立方氮化硼(cBN)用于工具,这些构成了近代飞速发展的新型超硬工具产业部门。

金刚石圆锯片是金刚石类工具中最早应用的工具之一,也是目前应用最广泛的金刚石类锯切工具。

1885年法国人Jaeguin用天然金刚石制成锯齿,手工镶嵌于钢基体的周边上,再用铆钉固定。这是世界上第一个装镶金刚石的金刚石圆锯片。20世纪30年代以后,随着粉末冶金技术的逐渐成熟,类似于粉末冶金的技术开始应用于金刚石圆锯片制作当中。人们将金属粉末与金刚石混合烧结成扇形锯齿,再用焊接的方法将锯齿镶焊在钢基体上,这就是焊接金刚石圆锯片的早期形式。

20世纪60年代随着人造金刚石工业的发展,金刚石锯片得到了更广泛的应用。各种不同结合剂类别的金刚石圆锯片相继问世,各种金刚石圆锯片的制作工艺日趋完善,金刚石锯片己经形成了完整的产品系列,适应于各种不同的切割材料、各种不同的切割方法,规格不等、档次相异的金刚石锯片开始供应市场,并涌现出了一大批金刚石圆锯片厂家。据20世纪90年代中期统计,锯切类金刚石工具所耗用的金刚石数量在国内外工业金刚石用量中均上升到第一位,占60%左右。

从生产企业发展的过程来看,国内外大多数企业都是从个体发展,积累资金,逐渐形成规模,通过兼并重组,吸引资金,针对市场需求,不断壮大成长的。现在,我国金刚石行业的上市公司已有六家。并不是说上市是证明企业成功与否的唯一标准,而是说明企业整体水平迈上了一个新台阶。下面就金刚石锯切工具,特别是圆锯片方面的新技术、新工艺及未来的发展做一浅析。

1 金刚石锯切工具的发展特点

近几来,金刚石圆锯片的加工对象和适用领域在不断地扩大,除传统的石材、玻璃、半导体等各种硬脆非金属材料的切割外,还广泛应用于钢筋混凝土切割、机场跑道防滑缝切割、公路及广场伸缩缝切割、耐火材料的切割、胶木板和塑料板的切割,木材、铝板、钢缆、石膏水泥板的切割也有了一定的进展。

目前,国内外金刚石圆锯片的发展主要有以下一些特点:

(1)为生产高效优质锯片,开发锯片专用金刚石;

(2)更加重视粉末、胎体与烧结工艺的研究;

(3)更加重视石材可锯性与锯切机理的研究;

(4)激光焊接锯片得到发展;

(5)发展超大尺寸的金刚石圆锯片。

2 金刚石圆锯片今后的发展方向

金刚石圆锯片今后的发展方向主要是在提高锯切效率、锯片寿命,降低生产成本,降噪环保等几个方面。为了达到上述目的,就要在材料、结构、尺寸和制作工艺上进行改进。

(1)在材料方面,更加重视基体、胎体配方的研究,力争在考虑经济性的基础上,做到提高锯片的寿命及效率。

(2)结构方面,通过改变金刚石圆锯片的结构达到降低噪音、提高加工精度的目的。目前,研制开发低噪声锯片,大致遵循两条途径:一是改变基体结构,在基体上加工特定沟槽,在沟槽中填入阻尼材料;二是将基体分成3层组合而成,中间层采用阻尼材料。另外,在尺寸上,金刚石圆锯片直径越来越大,厚径比越来越小,国外最大的金刚石圆锯片的直径已经达到了5m。通过对锯片进行整形、校正、应力处理、热处理等方法以达到最佳使用效果。

(3)在制造工艺方面,已有的新工艺方法有金刚石造粒、有序排列、单层钎焊、多层钎焊及电镀等。最近又提出了轧制法制造金刚石刀头的新方法。

3 几个关键热点问题

通过以上介绍,金刚石锯切工具的发展是多方面的。下面,就几个关键热点问题进行探讨。

3.1 镀覆技术的应用

这个问题实际上也是一个老问题了。自20年前该项技术问世以来,得到全世界的广泛应用,经过燕山大学转让技术的国外用户已有数家,应用效果良好。国内外一些厂家盗取该项技术进行仿冒,但其核心存在一定问题。这也从另一个侧面说明了这项技术的价值。虽然如此,还有一些不同认识,特别是有人通过一定批次的使用或者试验,认为效果欠佳甚至无效果,存在部分指标下降等问题。就此,进行如下分析:

3.1.1 金刚石表面镀钛的贡献

简单地说,主要有三个方面:

(1)使金刚石表面改性

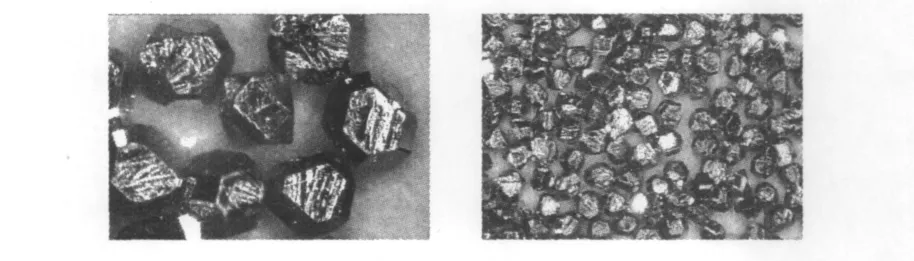

从自由键极少、与结合剂金属不形成键合的表面改变为具有金属性质的表面,这种状态,无疑为实现金刚石与金属结合剂的浸润结合提供了良好条件,从而使金刚石脱粒率降低,出刃高度增加,带来的好处不言而喻。(图1所示为镀钛后金刚石表面形貌)

图1 镀钛后金刚石表面形貌Fig.1 Surface appearance of diamond coated titanium

(2)镀层使金刚石具有了保护层

在形成镀层化合物层过程中,随着时间的延长,金刚石表面与镀层之间建立起碳与钛之间成分的浓度梯度,与温度条件配合,形成扩散机制。首先在金刚石表面形成碳化物:

化合物层将随时间逐步加厚;随着厚度的增加,C原子通过镀层扩散到镀层表面与Ti反应,随着镀层厚度增加,扩散过程的C原子输运困难,使镀层内接近于镀层表面处发生C原子的贫化,最终形成表面层为纯金属Ti。这一复合镀层耐腐蚀、耐高温、耐氧化,在烧结过程中可有效隔离Fe、Ni等对金刚石形成腐蚀的金属及有害杂质。

(3)弥合金刚石表面缺陷

在合成过程及其后的后处理中,金刚石表面会形成一定数量的微裂纹,这些裂纹在金刚石刀头制造过程由于在腐蚀性金属(Fe、Ni等)及有害杂质作用下极易扩展和破裂,由此降低了金刚石的性能,从而影响整个制品的性能,而表面镀覆则弥合了这一缺陷。

3.1.2 存在的问题及解决方法

(1)关于效果的问题

有部分用户反应,在使用了镀覆技术之后,未见预期的出刃高度、延长锯片寿命等效果。关于这一问题,通过部分用户的反映情况,认为由以下问题造成:

①烧结工艺本身存在问题;

②配方本身有问题;

③金刚石本身有问题;

④镀覆质量控制有问题。

(2)关于效率降低的问题

部分用户反映,在使用了镀覆金刚石之后,锯片的锯切效率下降。根据调查及实验证明,造成这一问题的主要原因是金刚石含量过高所致。由于镀覆,使脱粒率大幅下降,因而磨粒距离过小,造成磨削堵塞,致使锯切效率下降。

3.2 预合金粉末在金刚石圆锯片胎体材料中的应用

预合金粉末由于每个粉末颗粒都包含组成合金的各种金属元素,因此成分均匀性相当好。由于其共熔点比合金中单元素熔点要低得多,因此预合金粉末所需的烧结温度低。目前,大多数金刚石锯片、取芯钻头等金刚石工具在制造过程中,均使用相当比例的预合金粉,且预合金粉的应用范围正在不断扩大。但是,值得注意的是某些预合金粉末并非真正的预合金,而是混合粉末,与预合金粉末在烧结性能方面有很大不同。

3.2.1 使用预合金粉末的优点

(1)大大提高金刚石锯片的整体性能

由于预合金粉末比机械混合粉末元素分布均匀,故从根本上避免了成分偏析,使胎体组织均匀、性能趋于一致;预合金粉合金化充分,使胎体具有高硬度和高冲击强度,可大大提高烧结制品的抗压、抗弯强度,提高对金刚石的把持力,增加金刚石锯片的锋利度,延长锯片的使用寿命。

(2)降低金刚石锯片成本

由于预先合金化大大降低了烧结过程中金属原子扩散所需的激活能,烧结性能好,烧结温度低,烧结时间缩短,这样一方面有利于避免金刚石高温损伤,另一方面可降低石墨模具用量与电能消耗。在切割性能相同的情况下,使用预合金粉可降低金刚石浓度15%~20%,明显降低金刚石锯片成本。

(3)便于产品质量控制

由于预合金粉各元素成分固定,从根本上避免了配混料过程中各种问题的产生,为产品质量的稳定提供了条件。

3.2.2 预合金粉末的制备方法及特点

目前,制备预合金粉末的常用方法主要有以下几种:

(1)雾化法

预合金粉末高压雾化法是按照设计好的胎体配比,在烧结之前预先将各种成分的金属熔炼成合金,然后雾化喷粉,得到所需粒度的胎体粉末。雾化法按雾化介质可分为水雾化和气雾化,气体雾化可用空气、氮气或氩气等气体。气体雾化冷却速度快、粉末晶粒细、粉末收得率高、成本低。由于水比气体的粘度大且冷却能力强,水雾化法特别适于熔点较高的金属与合金。图2是水雾化制粉工艺流程图。

目前,预合金粉大多采用雾化法制备,该法生产的预合金粉具有烧结温度低,合金化程度高等优点。缺点是雾化法对设备要求较高,不易于调整胎体成分,并且粉末含氧量高,成本高,粉末呈近球形,不利于压制与制粒。对于一般的厂家而言很难自己进行有针对性的配方调制,只能通过有限的组合进行。通过熔炼进行合金化的前提是组元成分能够通过熔炼进行合金化,这样就限制了如Fe-Cu等重要常用元素之间的合金化,成为雾化法一个比较大的缺点。

图2 水雾化制粉工艺流程图Fig.2 Process flow diagram of processing powder by water atomization

(2)共沉淀法

共沉淀法即是在含有两种或多种金属离子的溶液中,加入沉淀剂、表面改性剂,通过强化工艺条件,使各种金属离子几乎同时沉淀而获得成分均匀的沉淀物,再将沉淀物通过加热分解、还原、破碎、过筛等工序处理后,最终得到所需粉末的方法。研究表明,通过沉淀草酸盐混合液,并对沉淀物进行分解可制取铁基预合金粉末,其工艺流程如图3。

图3 共沉淀法制取铁基预合金粉末工艺流程图Fig.3 Process flow diagram of processing iron-based pre-alloyed powder by co-precipitation

共沉淀法是制备含有两种以上金属元素的复合粉料的重要方法。由于化学共沉淀法各组分预先可在溶液中达到分子间的均匀混合,因此制品的成分均匀稳定,另外其他参数(如粒度、粒形等)也易于控制。制取的粉料具有粒度细、粒度分布范围窄、成分分布均匀、纯度高、烧结活性好等优点。其缺点是粉料提取有一定难度,废液对环境有污染。

(3)机械合金化法

机械合金化法通常也称为高能球磨法,是将不同的金属粉末或弥散强化粉末装入高能球磨机,在保护气氛下按一定的球料比、球大小比进行长时间球磨,在球磨机的转动等机械驱动力的作用下,粉末经反复的挤压、冷焊及粉碎过程,使不同的原料粉末达到原子级紧密结合,如果原料中含有固态时不能互溶的金属或陶瓷之类的硬颗粒,其就能均匀地弥散嵌入较软金属颗粒中而制得复合粉末。

机械合金化法的一个显著特点是能在低温下合成通常要求高温加工才能制备的材料,并能获得常规方法难以获得的非晶合金、超饱和固溶体等材料。在金刚石常用的Fe、Cu合金化方面具有独到的优点,能够在任何比例条件下实现合金化。实际上,金属结合剂金刚石工具的Fe-Cu粉体并不需要完全的合金化,如果能够良好烧结就算达到了目的。另一个显著的优点是经过机械合金化处理,合金粉体处于高度的活化状态,即使原料氧化很严重,经过机械合金化之后对烧结也毫无影响。第三个特点是由于设备简单,操作灵活,方便生产。各类金刚石工具生产厂家都可以自备设备,可方便地按照自己的配方进行配制和生产。

其他的预合金粉制备方法还有很多,如气相蒸发法、超声化学法、非晶晶化法、微乳液法等。随着研究的深入,不断有新的制备方法出现,但作为以应用为目的的工业化制备方法尚不成熟。

(4)一些已生产预合金粉的厂家及产品

国际上,预合金粉末发展历史较长,现在已形成系列产品。如Eurotungstone公司NEXT、Keen预合金粉、Dr·Fritsch公司预合金粉末、Umicore公司Coba lite系列预合金粉末等。随着国内金刚石工具行业的进步,国产预合金粉末的研发和生产得到了快速发展。具有代表性的机构包括上海材料所、北京人工晶体所、长沙冶金材料所与中南工大粉冶所、卡斯通科技有限公司,有研粉末新材料有限公司、安泰科技股份有限公司、黄河旋风股份有限公司、秦皇岛雅豪新材料科技公司、中国地质大学工程学院等。其中有研粉末新材料有限公司采用湿法冶金方法推出YHJ系列预合金粉,安泰科技股份有限公司采用高压水雾化法制取Follow系列预合金粉,秦皇岛雅豪新材料科技公司采用高压水雾化法制取预合金粉末已形成规模化工业生产,可批量供应。

①Eurotungstone公司NEXT、Keen预合金粉

自1997年Eurotungstene开发出NEXT预合金粉末以来,Eurotungstene不断拓宽NEXT预合金粉范围,相继推出NEXT100、NEXT200、NEXT300、NEXT900等NEXT系列金刚石工具用代钴亚微米级预合金粉末。NEXT系列预合金粉末主要性能见表1。

表1 NEXT系列预合金粉末主要性能Table 1 Main performance of NEXT series of pre-alloying powder

2005年,Eurotungstene又推出Keen系列预合金粉,主要提高了胎体的韧性,使胎体硬度和韧性有了更好的匹配,在胎体硬度增加时其韧性不变。Keen系列预合金粉主要用于制造切割混凝土、沥青和硬度高磨蚀性强的石材如花岗岩的锯片和绳锯。Keen系列预合金粉分为Keen10、Keen20,其主要性能见表2。

表2 Keen10、Keen20预合金粉主要性能Table 2 Main performance of Keen10,Keen20 pre-alloying powder

(待续)