硅片切割技术的现状和发展趋势①

2011-01-25王小军孙振亚

王小军,孙振亚

(1.武汉理工大学理学院,湖北 武汉 430070;2.武汉理工大学材料研究与测试中心,湖北 武汉 430070)

1 前沿

随着世界各国对能源需求的不断增长和环境保护意识的日益加强,清洁能源的推广应用已成必然趋势,太阳能可以说是取之不尽,用之不竭的清洁能源。目前,我国正在加大太阳能方面的建设和利用,2011年太阳能发电的装机容量大约100万千瓦,预计到2015年及2020年,我国太阳能发电装机容量分别将达到1000万千瓦和5000万千瓦。这是一个快速增长的时期,商业化太阳能利用也已成为发展的必然趋势。硅系太阳能电池包括单晶硅电池、多晶硅薄膜电池等,其中单晶硅大阳能电池转换效率最高,光电转换率最大可以达到23%,在现阶段的大规模应用和工业生产中占据主导地位。太阳能电池的重要部件是硅片,随着太阳能工业的快速发展,硅材料的需求不断增长,单晶硅和多晶硅的价格不断上涨,其成本已占太阳能电池板总成本的55%左右,由于硅片的厚度不会影响太阳能电池的光电转换率,所以对于如何降低太阳能电池组件的成本,国内外的研究机构和太阳能电池板的生产厂家都围绕如何切出更多的硅片,如何降低硅片加工期间发生崩边的可能性,如何提高材料的利用率进行探索。本文将介绍太阳能用硅片的传统切割方法和太阳能硅片切割方法的发展方向。

2 硅片的切割技术

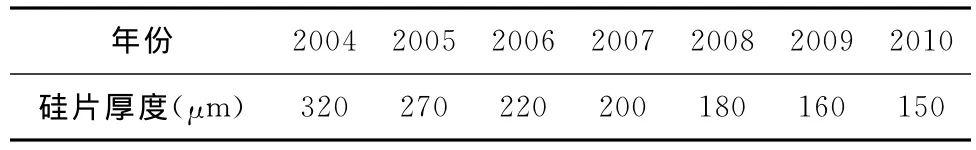

太阳能硅片加工工艺流程一般经过晶体生长、切断、外径滚磨、平边、切片、倒角、研磨、腐蚀、抛光、清洗、包装等阶段。近年来光伏太阳能和半导体行业的迅速发展对硅片的切割和加工提出了更加苛刻的要求:一方面为了降低生产和加工成本,硅片向大直径的方向发展,而硅片的厚度则逐年降低(表1可以看出硅片的厚度在逐年降低,但是2009年硅片厚度降低20μm,2010年只降低10μm)。另一方面要求生产出的硅片具有较高的平面精度和较低的的表面粗糙度。这些要求都加大了硅片的加工难度,由于硅材料具有脆、硬等特点,直径增大造成加工中的翘曲变形,加工精度不易保证。厚度降低、芯片厚度减薄造成了材料磨削量大、效率下降等[2]。

表1 硅片厚度历年数据[1]Table 1 Wafer thickness data[1]

切片作为硅片加工工艺流程的关键工序,其所采用的加工方式和所采用的加工技术将直接影响加工效率和加工质量。对于切片工艺技术的原则要求是:

(1)切割精度高、表面平行度高、翘曲度和厚度公差小。

(2)断面完整性好,无拉丝、刀痕和微裂纹。

(3)提高成品率,缩小刀(钢丝)切缝,降低原材料损耗。

(4)提高切割速度,实现自动化切割。

2.1 内圆切割

内圆切割正如它的名称一样,切割的位置在刀片的表面。刀片是由不锈钢制成的大而薄的圆环。刀片的内侧边缘镀有带金刚石颗粒的镍层。这一金刚石-镍的镀层提供了用来切割晶棒的表面。内圆切割时,刀片的高速旋转会产生轴向振动,刀片与硅片的摩擦力增大,切割时会产生较大的残留切痕和微裂纹,切割结束时易出现硅片崩片甚至飞边的现象。随着硅圆片直径的增大,高速旋转带来的硅片表面损伤也会增大,约为30~40μm。对于Φ200mm硅片,为能够使粘有碳板的晶棒都能通过,刀片的外圆直径可达到32英寸左右。由于内圆切割一次只能加工一片,切片厚度达到350μm,切缝损失较大,约为300~500μm,这些缺点限制了内圆切割的适用范围,只能小批量的加工直径不大于200mm,精度要求不高的硅片[3]。

图1 内圆刀刃式Fig.1 Inner circle cutting

2.2 多线切割

尽管线切割已使用了几个世纪,但被应用到半导体厂家仅仅是在最近20年内。第一台实用的光伏切片机台诞生于 上世纪80年代,它源于Charles Hauser博士前沿性的研究和工作。Charles Hauser博士是瑞士HCT切片系统的创办人,该系统也就是现在的应用材料公司PWS精确硅片处理系。

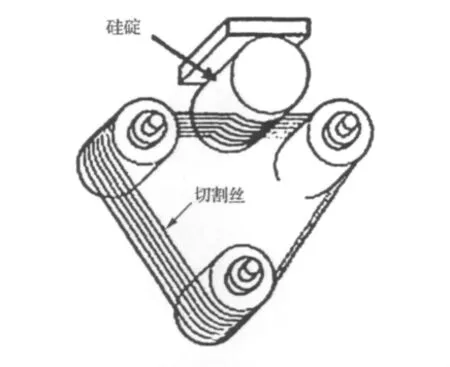

线切割最初需要昂贵的投资,但因在切片损失上的减少能使其很快收回成本。目前,在直径大于100mm的硅片加工中,尤其是在大于200mm以上的硅单晶棒切片加工中,已广泛采用多线切割系统切割硅片。线切割使用研磨砂浆来切割晶棒,砂浆黏附在接触并进入晶棒的钢线上,钢线会产生压力压迫研磨剂与晶棒接触,通过在砂浆和晶棒间的压力接触使材料被磨去。

图2 线切割Fig.2 Multi-wire cutting

传统的线切割利用镀铜钢线带动砂浆进行切割,切割后的废弃砂浆需要进行回收利用,为了降低硅片切割成本,减少生产工艺环节,国内一些企业开始引用国外先进硅片切割技术,采用金刚石线进行硅片切割,以提高生产效率,减少不必要的环节,节约成本。金刚石线是一种在钢线表面均匀镀上一层微细的金刚石颗粒的特制钢线,在硅片切割中彻底摆脱了对液(PEG)、砂(SiC)的依赖。目前,国内对金刚石线的研究比较少,生产还处于起步阶段,硅片切割用金刚石线主要依赖进口。用于切割硅片的金刚石线主要有三种,电镀金刚石线,树脂金刚石线和电积固定金刚石线。树脂结合剂金刚石线具有制作工艺简单,生产成本低,锯切效率高,环境污染少的优点,但是树脂的耐磨性、耐热性较低,树脂结合剂线锯的使用寿命较短。Asahi Diamond Industrial采用了电积固定磨粒的方法。根据被切削材料,可将磨粒大小调整到最佳。并且,由于每单位长度的金刚石磨粒量根据不同被切削材料而设定,实现了比树脂类固定磨粒金刚石金属丝切割更高的性能。多线切割中研制更小直径的,结合强度更加牢固的金刚石线将成为一种趋势线切割的基本结构很简单,一根小直径的钢线绕在几个导轮上使钢线形成梯形的形状。导轮上有凹槽能确保钢线以一定距离分隔开。一根连续的钢线分别绕在导轮的一个个凹槽上,形成许多相同间隔的切割表面。线之间的空间决定了想要的硅片厚度。钢线的移动由线轴控制,因为整个系统只有一根钢线。线的两端分别绕在线轴上,晶棒慢慢向上(或向下)移动,穿过钢线,钢线能从晶棒上同时切割下许多硅片[2]。

图3 电镀金刚石线显微形貌图Fig.3 Micro-appearance of electroplated diamond wire saw

多线切割技术是硅片加工行业、太阳能光伏行业标志性的革新,它替代了原有的内圆切割设备,是目前采用最广泛的硅片切割技术。硅片多线切割技术与其他技术相比有效率高,产能高,所切晶片与内圆切片工艺相比具有弯曲度(BOW)、翘曲度(WARP)小,平行度(TAPER)好,总厚度公差(TTA)离散性小,刃口切割损耗小,表面损伤层浅,晶片表面粗糙度小等优点。但是也存在切割片平均厚度误差较大(相比于内圆切割),切割过程智能检测不易实现,切割过程成功率要求较高,风险较大,一旦断丝而不采取相应措施时会造成整体的单晶硅棒浪费,不能够实现单片的质量监控,一次切割完成后才能够检测一批圆片的质量并且圆片的质量也不相同等缺点。

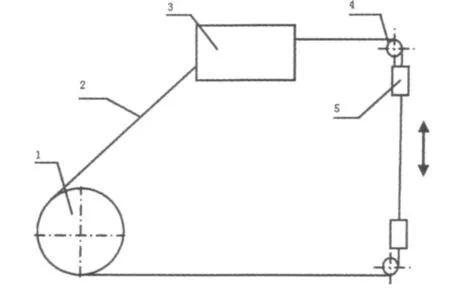

2.3 电火花线切割

WEDM加工是利用工件和电极丝之间的脉冲火花放电,产生瞬间高温使工件材料局部熔化或气化从而达到加工目的的技术;它是一种非接触、宏观加工力很小的加工方式。根据走丝速度的快慢,电火花线切割加工分为低速走丝线切割加工(WEDM-LS)和快速走丝线切割加工(WEDM-HS)。

电火花切割硅片技术是目前国外研究硅片切割的一种新方法,近年来国外相关的大学和机构对于电火花切割在硅片切割方面的应用也做了相关的研究。比利时的鲁汶大学和美国的内布拉斯加大学均采用低速走丝线切割技术切割硅片,这对于单晶硅和多晶硅在低电阻率的条件下具有可加工性[4]。东京农工大学研究在电火花切割工艺条件之下,电阻率为0.02Ω·cm的单晶硅,在不同的工作液中对单晶硅切割表面质量的影响,结果显示:以煤油为工作液的加工表面优于以去离子水为工作液的加工表面[5]。

南京航空航天大学在国内也开展了电火花电解复合切割硅片技术的研究,通过研究工作方式、工作液类型、电源及控制策略等因素对硅片表面质量和加工效率的影响,以掌握减少切割表面显微裂纹及热影响区等关键技术为研究目标 ,进行了低电阻率硅片切割的基础研究工作。最高切削效率已达到600mm/min,切割厚度小于120μm[6]。

图4 电火花线切割运丝系统示意图Fig.4 Schematic diagram of WEDM motion

由于电火花线切割属于无宏观力切削加工,理论上切削硅片的厚度可以很薄,目前的实验条件下可以达到120μm以下。这一指标内圆切割和线切割目前是无法达到的。相关数据显示用线切割放电加工法所获得的硅片总厚度变化(TTV)和弯曲程度(Warp)与多线切割结果几乎一样,切缝造成的硅材料损失与多线切割法得到的数值相当。

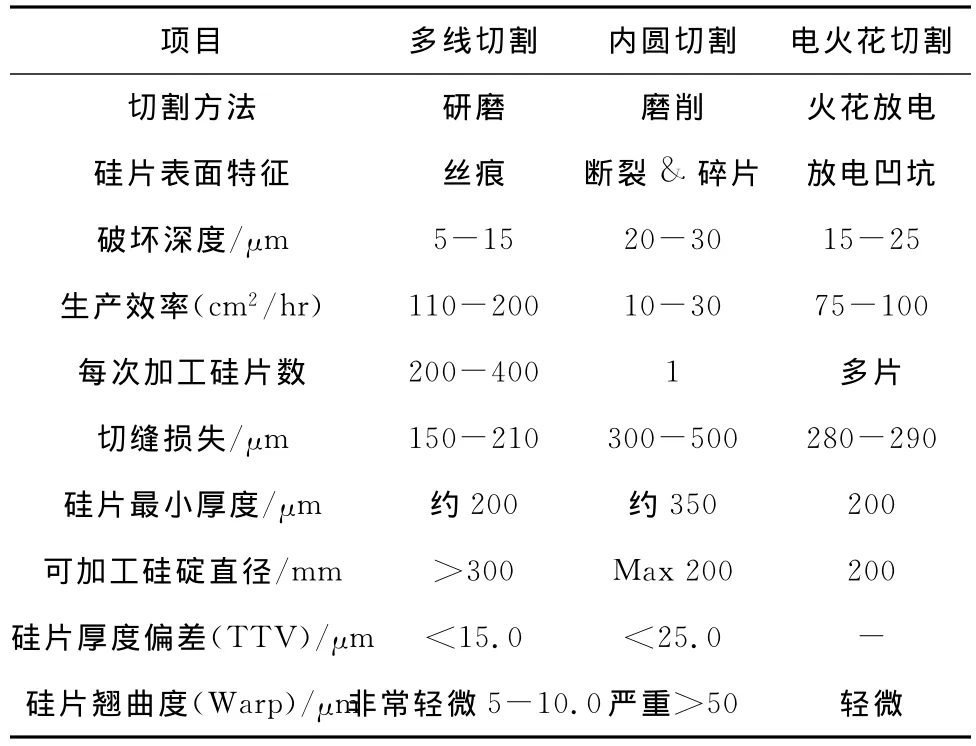

表2 线形切割、内圆切割及电火花切割特性比较[2]Table 2 Performance of multi-wire cutting,inner circle cutting and WEDM[2]

2.4 超声振动切割

超声加工是利用超声振动工具在有磨料的液体介质中产生磨料的撞击、抛磨、液压冲击及由此产生的空化(气蚀)作用来去除材料,或给工具、工件沿一定方向施加超声频振动进行振动加工,或利用超声振动使工件相互结合的加工方法。几十年来,超声加工技术的发展迅速,在超声振动系统、深小孔加工、超声复合加工领域均有较广泛的研究和应用,尤其是在难加工材料领域解决了许多关键性的工艺问题,取得了良好的效果[7]。苏联在20世纪60年代就生产出带磨料的超声波钻孔机床,上世纪90年代,日本东京大学在超声加工机床上,利用电火花线切割加工工艺在线加工出微细工具,并成功地利用超声加工技术在石英玻璃上加工出直径为Φ15μm的微孔。1998年又成功地加工出直径为Φ5μm的微孔[8]。

超声加工的基本原理是在工具头与工件之间加入液体与磨料混合的悬浮液,并在工具头振动方向加上一个不大的压力,超声波发生器产生的超声频电振荡(一般为20~30kHZ的超声波)通过换能器转变为超声频的机械振动,变幅杆将振幅放大到0.01~0.15mm,再传给工具,并驱动工具端面作超声振动,迫使悬浮液中的悬浮磨料在工具头的超声振动下以很大速度不断撞击抛磨被加工表面,把加工区域的材料粉碎成很细的微粒,从材料上被打击下来。虽然每次打击下来的材料不多,但由于每秒钟打击16000次以上,所以仍具有一定的加工速度。

图5 超声波切割原理Fig.5 Ultrasonic cutting principle

超声加工的特点:

(1)根据其加工原理,主要为磨料和液体分子对加工对象的不断冲击和空化实现加工的目的,其切割对象主要为脆而硬的非金属材料及一些难加工的超硬材料。

(2)工具可用较软的材料做较复杂的形状。

(3)工具与工件相对运动简单,易于利用现有的机床进行改装和维护。

(4)由于去除材料是靠粒度极微小的磨料瞬时、局部的撞击作用以及超声空化作用,所以工件表面的宏观切削力很小,切削应力、切削热很小(即使产生很小的切削热也会被磨料悬浮液及时带走),不会引起变形及烧伤。

(5)加工精度与表面质量也较好,加工尺寸精度可以达到0.01~0.02mm表面粗糙度可以达到0.08~0.63μm,明显优于电火花、电解加工。

(6)其切削效率介于内圆切割和多线切割之间,相当于普通无振动切割的三倍[9]。

3 总结

由表2数据可以看出,对于直径小于200mm的硅片,厚度和精度要求不高的,一般采用内圆切割,适宜小批量的加工。直径大于200mm的硅片,厚度和精度要求较高的,一般采用线切割,适宜大批量生产。线切割,电火花线切割和内圆切割相比较,线切割生产出的硅片质量优于电火花线切割,电火花线切割优于内圆切割。电火花线切割硅片技术还不太成熟,切割效率、硅片表面破坏深度和切缝损失相比线切割而言相对较差,但是表2中数据,电火花线切割所用切割线为Φ250mm,线缝损失为280~290mm,线缝损失有减少的潜力,有实验表明,电火花线切割最薄可达120μm,有可能达到线切割水平并且超过线切割水平。电火花线切割硅片技术发展潜力巨大,很有可能在将来替代现有的传统的硅片切割技术。

超声振动切割技术作为一种新的硅片切割技术,其性能明显优于其它四种加工技术所生产出的硅片,其加工精度更高,精度可以达到0.01~0.02mm,表面粗糙度可以达到0.08~0.63μm,切削应力较小,不存在电火花线切割可能产生的表面烧伤。可以看出超声振动切割是一种理想的硅片切割技术。

由表1可以看出,硅片的厚度在不断减少,在短暂的7年时间里,硅片厚度从320μm到150μm,厚度减少一倍,未来的太阳能技术的发展和半导体技术的发展要求直径更大,更薄,精度更高的硅片。我们相信,电火花线切割和超声振动切割将有更大的发展空间。

[1]王仲颖,任东明,高虎.中国可再生能源产业发展报告[R].北京:化学工业出版社,2009.

[2]张阙宗.硅单晶抛光片的加工技术[M].北京:化学工业出版社,2005:99-101.

[3]翟焕春,赵东杰,占志斌.单晶硅棒切方专用金刚石外圆切割片技术要求及制造工艺探讨[J].超硬材料工程,2008,20(6):12-16.

[4]史勇.硅片电火花线切割加工技术的发展[J].电加工与模具,2008(5):64-66.

[5]Hideo Takino,Toshimitsu Ichinohe.Cutting of polished single-crystal silicon by wire electrical discharge machining[J].Precision Engineering,2004(28):314-319.

[6]汪炜.低电阻率单晶硅电火花/电解复合切割加工表面完整性研究[J].电加工与模具,2007(6):7-8.

[7]曹凤国,张勤俭.超声加工技术[M].北京:北京化工出版社,2004.

[8]曹凤国,张勤俭.超声加工技术的研究现状及其发展趋势[J].电加工与模具,2005:25-30.

[9]吴冰洁.基于微器件的超声微细加工基础试验研究[D].南京:南京航空航天大学,2006.