机械合金化Fe基预合金粉末对金刚石刀头性能的影响①

2011-01-25尹邦跃张翠芳董小雷周新海杨永波

尹邦跃,张翠芳,董小雷,周新海,杨永波

(1.中国原子能科学研究院,北京 102413;2.河北小蜜峰工具集团有限公司,河北 石家庄 050800)

金刚石圆锯片存在的主要问题是锯切效率低、寿命短、掉粒严重,其实质是结合剂对金刚石的包镶能力(包括机械包镶和化学包镶能力)不足。采用预合金粉末可以明显提高金刚石刀头的把持力和锋利度。尽管Co基合金具有一系列优异的物理力学性能,并在金刚石刀具中具有良好的使用效果,但由于其价格昂贵及对人体健康的危害,近年来国内外厂家纷纷开发替代Co基合金的预合金粉末。例如,法国Eurotungsten公司的NEXT系列预合金粉末属于Fe-Cu-Co系,理论密度为8.02 ~ 8.75g/cm3,烧结温度725℃~825℃,刀头硬度HRB98~110[1]。比利时Umicore公司Cobalite CNF预合金粉末中还添加了3%Sn和2%W[1]。国内有研粉末新材料有限公司的预合金粉末是 Fe-Cu-Co 系和 Fe-Cu-W-Re系,理论密度为8.1~8.4g/cm3,烧结温度750℃~900℃,刀头硬度HRB94~108。安泰科技股份有限公司的水雾化预合金粉末是Fe-Cu-Sn系,理论密度8.03g/cm3,中位粒度17.8μm,氧含量0.38% 。要使粉末的中位粒度小于10μm,必须将水雾化压力提高至100MPa,但这将增加雾化制粉工艺难度和成本。比较而言,采用机械合金化制备超细预合金粉末将具有技术和成本优势。

此外,要提高刀头的切割锋利度,一般需要增加基体中的W或WC等硬质相含量,适当降低Cu等软相含量[2];为了降低成本,要求提高Fe含量、并降低Co含量。这些因素都对烧结工艺提出了较高要求,如需要适当提高烧结温度。但是,Fe含量越高,烧结温度则越高,金刚石发生石墨化的倾向就越大;一般Fe含量为45% 是一个临界值[3]。采用机械合金化制备含耐磨硬质相的Fe基超细预合金粉末,并采用镀覆处理的金刚石,可将金刚石刀头基体中的Fe含量提高至60%~70% 以上,达到简化工艺、降低成本、提高性能的目的。

本工作探索Fe-Cu-Ni-X(X=W、Mo、Ti、C、B4C中的一种或几种)系的机械合金化工艺,研究粉末合金化和粒度变化对热压烧结金刚石刀头的硬度和抗弯强度的影响,初步筛选合金成分范围。

1 实验方法

以不含Co的Fe-Cu-Ni-X合金体系为金刚石刀头基体的基础配方(Fe含量不低于70wt%,X为少量W、Mo、Ti、C等其它元素),并研究添加少量B4C对刀头烧结工艺、硬度和抗弯强度的影响。采用高能球磨对各元素粉末进行机械合金化,球磨罐内充高纯氩气保护,磨球为直径5mm的201不锈钢球。球磨结束后过200目筛。

实验选用45/50# 纯金刚石和镀Ti金刚石颗粒。将球磨好的Fe基预合金粉末与20vol%金刚石颗粒进行均匀混合,称重后装入石墨模具。在TLZK2001型热压烧结炉内烧结致密,烧结工艺完全与实际生产相同,烧结温度为920℃~930℃,空气气氛,升温和保温累计时间约为9min,脱模后即得到尺寸为40×10×3mm3的长条形刀头样品。用DMAXRB型X射线衍射(XRD)仪测试分析合金粉末和金刚石刀头的相结构。用排水法测定刀头的烧结密度。将刀头样品表面用金相砂纸研磨后,在HR-150A型洛氏硬度计上测定刀头的硬度HRB,计算5个测定数据的平均值。按YB/T5349-2006标准,在力学试验机上测定刀头样品的三点抗弯强度,跨距为30mm,计算5个测定数据的平均值。用ZEISS EVO18型扫描电镜(SEM)观察镀覆金刚石的表面微观形貌,并观察抗弯强度试验断口的微观断裂特征。

2 结果和讨论

2.1 Fe基元素粉末的机械合金化

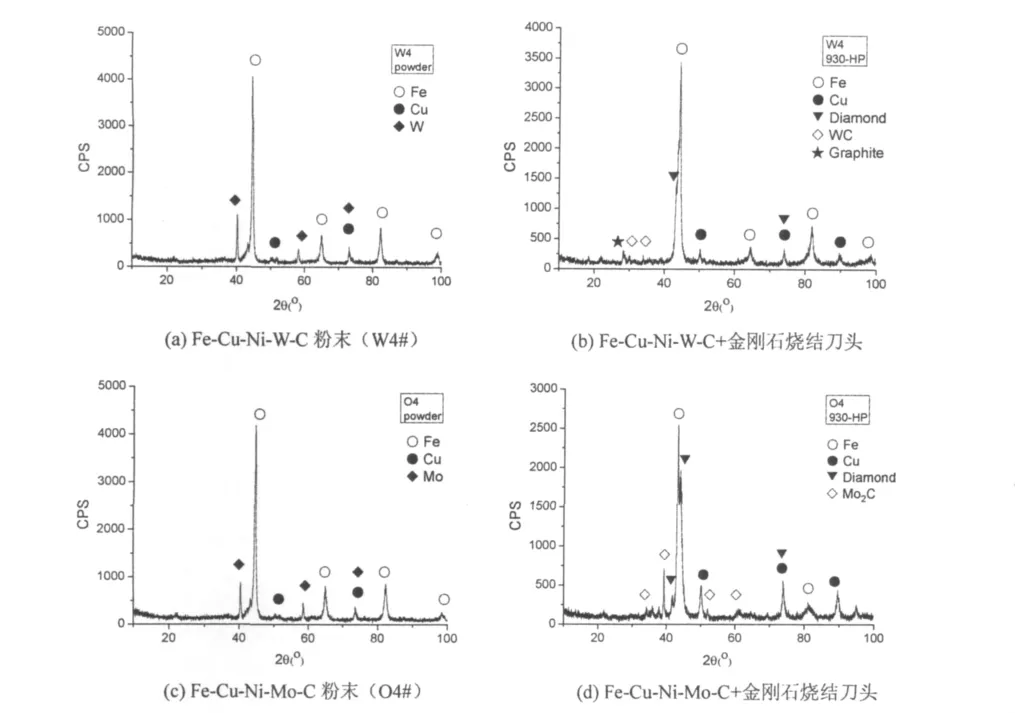

图1(a)是Fe-Cu-Ni-W-C元素混合粉末经乙醇湿磨后的XRD相结构。可见湿法球磨粉末的合金元素固溶效果较差,仍然存在未固溶的Cu和W 的衍射峰,不存在金属氧化物,说明粉末的氧化轻微;图1(b)显示,该粉末与金刚石均匀混合并进行930℃热压烧结后,刀头的相结构比较复杂,以Fe和金刚石为主,在Fe基体中析出较多Cu,还形成少量的WC和石墨。图1(c)、图1(d)分别是乙醇湿磨Fe-Cu-Ni-Mo-C粉末及其金刚石刀头的XRD相结构,规律与图1(a)、图1(b)相似。

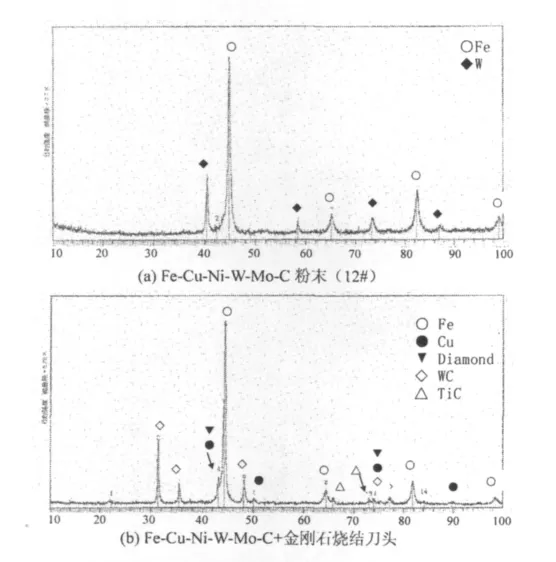

图2是干法球磨Fe-Cu-Ni-W-Ti-C 粉末及其金刚石刀头的XRD相结构。图2(a)显示,干磨粉末的合金化效果较好,仅存在少量未固溶的W第二相(W难熔金属,扩散速度低,依靠机械合金化很难使W固溶入Fe中),而Cu几乎完全固溶入Fe中,说明产生了一种非平衡固溶相,因为在平衡状态下Fe与Cu是不可能发生固溶反应的。图2(b)显示,刀头经930℃热压烧结后,Cu又从Fe中析出,同时形成WC、TiC等硬质强化相。

图3(a)是干法球磨Fe-Cu-Ni-W-Ti-C-4B4C 粉末的XRD相结构,可见其规律与干磨Fe-Cu-Ni-W-Ti-C粉末相似,即W难以固溶,而Cu完全固溶入Fe中;即使加入4%B4C,其衍射峰仍然很不明显。在图3(b)中,金刚石刀头经930℃热压烧结后,Cu又从Fe中析出,同时形成WC硬质相,而弱的B4C衍射峰似乎仍然存在,并未形成W、Ti等金属硼化物。这些事实证明,B4C可能在球磨过程中产生了部分非晶化现象,经高温烧结后又恢复了结晶态。由于烧结温度较低,B4C尚未与W、Ti、Mo等元素及其碳化物发生硼化反应(这些硼化反应温度一般高于1200℃)。

图1 湿磨Fe-Cu-Ni-X粉末及其烧结金刚石刀头的XRD相结构Fig.1 XRD phase structures of Fe-Cu-Ni-X powder and its sintered diamond segment

图2 湿磨Fe-Cu-Ni-X粉末及其烧结金刚石刀头的XRD相结构Fig.2 XRD phase structures of Fe-Cu-Ni-X powders and its sintered diamond segment

图3 Fe-Cu-Ni-W-Ti-C-4B4C干磨粉末及其烧结刀头的XRD相结构Fig.3 XRD phase structures of Fe-Cu-Ni-WTi-C-4B4C dry-milled powder and its sintered diamond segment

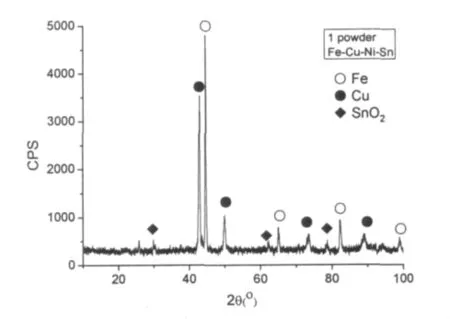

图4是某公司生产的水雾化Fe-Cu-Ni-Sn预合金粉末的XRD相结构,可见,存在游离Cu相和SnO2相。Cu相的存在与本实验中湿法球磨Fe-Cu-Ni-X粉末的现象相似,可见合金化效果较差,并不是很理想的预合金粉。SnO2相的存在说明水雾化粉末在雾化过程中发生了较严重的氧化。总之,水雾化Fe基预合金粉末的合金化效果不如干法球磨Fe-Cu-Ni-X粉末。在干磨粉末中,除 W、B4C之外,Cu、Ni、Ti、Mo、Mn、Si、C等其它元素均可固溶入Fe中,借助机械合金化能量而形成固溶体粉末,并且粉末氧化轻微。

2.2 粉末粒度

图5是不同工艺制备的Fe基预合金粉末的粒度分布曲线。可见,乙醇湿磨Fe-Cu-Ni-X粉末的粒度最细,其中位粒度d50为6.8μm ;干磨Fe-Cu-Ni-X 粉末的粒度次之,中位粒度d50为15.0μm;水雾化Fe-Cu-Ni-Sn预合金粉末的粒度最粗,其中位粒度d50为33.2μm。

图4 水雾化Fe-Cu-Ni-Sn预合金粉末的XRD相结构Fig.4 XRD phase structures of Fe-Cu-Ni-Sn pre-alloy powder by the water-atomization process

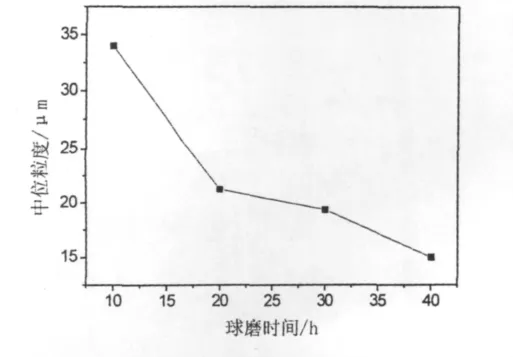

干法球磨时间对Fe-Cu-Ni-X元素混合粉末中位粒度的影响如图6所示,原料粉末粒度约为100μm。可见,在前20h内混合粉末的粒度减小速度较快,可减小至约20μm;而在超过20h之后,粒度减小速度很慢,累计球磨40小时后可达15μm。

图5 不同工艺制备的Fe基预合金粉末的粒度分布曲线Fig.5 Particle size distribution curves of the Fe-based pre-alloy powders by the different processes

制备平均粒度小于10μm的Fe基预合金粉末是目前国内外的发展趋势。虽然湿法球磨的粉末最细小,但是由于其粉末易氧化,增加了后续干燥工序,粉末流动性差而必须进行造粒处理,所以一般不选择湿法球磨工艺。干法球磨粉末的粒度较细小,粒度可以通过调节球磨工艺参数而进行控制,流动性较好,不需专门进行干燥和造粒处理,因此干法球磨工艺具有明显的技术优势。

图6 球磨时间对Fe-Cu-Ni-X粉末中位粒度的影响Fig.6 Effects of milling time on the median particle sizes of Fe-Cu-Ni-X powders

2.3 金刚石刀头的强度和硬度

图7是粉末球磨时间对Fe-Cu-Ni-X金刚石刀头抗弯强度的影响。可见,适当延长粉末的球磨时间,有利于提高金刚石刀头的抗弯强度;但当球磨时间超过20小时之后,金刚石刀头的抗弯强度即基本恒定不变。因此,单从强度角度看,粉末球磨时间以20小时最为合适。

图7 粉末球磨时间对 Fe-Cu-Ni-X金刚石刀头抗弯强度的影响Fig.7 Effects of milling times of Fe-Cu-Ni-X powders on bending strength of diamond segment

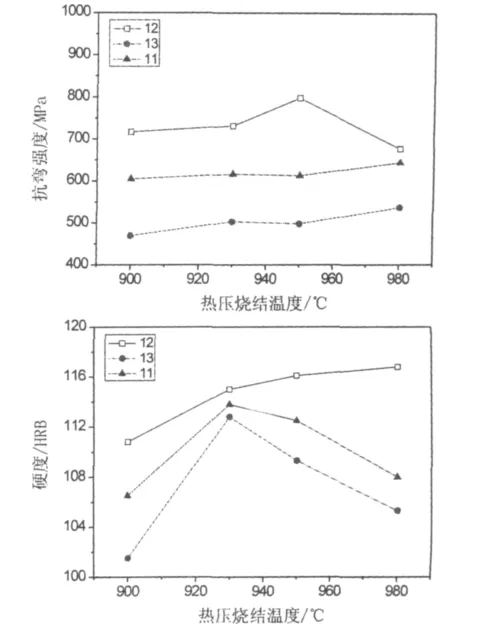

图8是热压烧结温度对金刚石刀头抗弯强度和硬度的影响。可见,刀头的抗弯强度随热压烧结温度的提高而略有增大,而硬度在930℃热压烧结时似乎更高。

图8 热压烧结温度对刀头的抗弯强度和硬度的影响Fig.8 Effects of hot pressing temperatures on bending strength and hardness of diamond segments

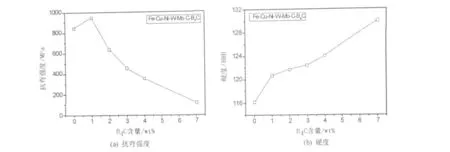

图9是B4C含量对金刚石刀头抗弯强度和硬度的影响。在Fe基粉末中加入1%B4C,并进行机械合金化,可对金刚石刀头起弥散强化作用,其抗弯强度为949MPa,而不含B4C的金刚石刀头的抗弯强度为848MPa。但继续增大B4C含量,则刀头的抗弯强度则逐步降低,并且表现出明显的脆性断裂。例如,加入4%B4C后,金刚石刀头的抗弯强度仅为355MPa。金刚石刀头的硬度随B4C含量的增加而逐渐增大,加入0%、1% 和4%B4C的金刚石刀头的硬度分别为 HRB 116.2、120.7和124。

2.4 金刚石刀头的微观组织

图10是金刚石刀头的弯曲断口SEM微观形貌。可见,金刚石表面只有轻微侵蚀,与基体结合良好,断口粗糙显示出一定的韧性。由图10(d)可见,基体中加入少量B4C的金刚石刀头,金刚石颗粒表明较粗糙,金刚石与Fe基体的界面结合非常良好,未发现明显的大裂纹。

图9 B4C含量对金刚石刀头的抗弯强度和硬度的影响Fig.9 Effects of B4C contents on bending strength and hardness of diamond segment

图10 金刚石刀头的弯曲断口SEM微观形貌Fig.10 SEM micrographs of the diamond segment bending fractures

3 结论

(1)对Fe-Cu-Ni-W-Mo-C 元素混合粉末进行干法球磨20小时,可以得到15μm的预合金粉末;与水雾化Fe基预合金粉末相比,机械合金化粉末的固溶效果更好,粒度更细小,氧化较轻微,流动性也能满足自动压制要求;

(2)经930℃热压烧结后,Cu又从Fe中析出,同时形成WC等硬质相;B4C可能在球磨过程中产生了部分非晶化,经高温烧结后又恢复了结晶态,B4C并未与W、Mo、Ti等合金元素反应形成金属硼化物;

(3)将80vol% 机械合金化预合金粉末与20vol%45/50# 镀Ti金刚石颗粒均匀混合后,进行热压烧结,随热压温度升高,硬度逐渐增大,而强度先增大后降低;

(4)随着B4C含量增加,金刚石刀头的硬度逐渐增大,而抗弯强度在1%B4C时达到最高值949MPa,硬度为 HRB120.7。

[1]吕申峰,李季,夏举学.国内外预合金粉末在金刚石工具中的应用[J].金刚石与磨料磨具工程,2006(4).

[2]蔡方寒.金刚石工具用预合金粉末的研究动态[J].金刚石与磨料磨具工程,2004(5).

[3]张哲.1995(5):冶金部华东地勘局搞能超硬材料工具厂.