金刚石微粉和抛光液的制造工艺检测技术及应用(上)①

2011-01-25张书达张文刚

张书达,张文刚,王 松

(天津市乾宇超硬科技有限公司,天津 300384)

前 言

金刚石微粉是以亚毫米级金刚石单晶为原料,经破碎、整形和一系列的物理化学处理而制出的颗粒形状规整,符合一定粒度分布的磨料。它是目前世界上最高级最精密的超硬磨料,广泛用于机械、电子、冶金、建筑及国防等各个领域。它既可作散粒磨料使用,又可制成研磨膏、研磨片、精磨片、珩磨油石、抛光液、多晶金刚石复合片及砂纸使用。此外,近年来在复合镀层的应用上也显示了其独特的优越性。用金刚石微粉制造的多种磨具在500℃以下加工各种硬脆难加工材料更是攻无不克。在许多领域使加工效率、加工精度几十倍甚至上百倍地提高。据粗略估计,近十年来产量提高约两个数量级。目前,我国已是世界上最大的金刚石微粉生产国。

按目前我国执行的行业标准,金刚石微粉的粒度范围为0.5~54μm。但由于使用范围越来越广,用户要求越来越高,所以现在已延伸至0.1~106μm。其用途大致可分为三种:5μm以细用于抛光;3~15μm用于研磨;10μm以粗用于磨削。

金刚石微粉按晶体结构划分为两类:绝大多数是单晶,但也有少数多晶(聚晶)。后者又分两种:用爆炸法直接合成;将细金刚石微粉经二次高温高压合成之后再破碎。本文主要介绍目前应用最广的单晶金刚石微粉。

金刚石抛光液一般不作为金刚石工具,但它又是微粉的制品,故在本文中一并叙述。

由于纳米金刚石另有专述,故在此省略。

1 技术指标

金刚石微粉的主要技术指标为粒度组成、颗粒形状和杂质含量。有的企业往往只注意第一个指标,而忽视后两个指标,因此也不能把第一个指标提到应有的高度,从而使整个产品的质量受到限制。

1.1 行业标准

目前我国执行的行业标准是JB/T 7990—1998,但也在相当多的情况下仍执行旧的部标JB 2808-79标准。

1.2 不同的颗粒尺寸定义

不同的标准对单颗粒尺寸的定义有很大的不同,表1列出了几个典型的不同定义。只有在单颗粒是理想的圆球时它们的数值才是一致的,在与不同的用户洽谈时要特别注意这一点。

表1 不同标准对颗粒尺寸的定义Table 1 Different standard for the definition of particle size

1.3 现行标准有待改进

由于生产规模和应用领域迅速扩大,现行的标准已不能满足当前形势的需要。主要问题是粒度号规律性不强,晶形定义不严格。用新的标准代替现在的标准势在必行。

1.3.1 关于金刚石微粉标准中晶形的指标

在微粉使用过程中,条片状颗粒多很容易将被加工件划出划痕,从而难于达到所要求的粗糙度。目前生产厂家在粒度分选工序中,多采用水选法(自然沉降),其原理是斯托克斯定律。当微粉颗粒的形状远离球形时,其沉降速度随其方位的变化而异,故它的不确定性很大。因而,当条片状颗粒多时,粒度分布是很难集中的。由于以上两个原因,金刚石微粉的晶形对其质量有重要影响。许多客商在购买微粉时,均将它作为一个重要的技术指标。

标准JB/T 7990-1998中,有关晶形的定义和指标主要是采用了美国标准。其中有些需要改进:

(1)长条和片状实际上往往是一种颗粒的形状,只是在显微镜视场中所处的方位不同而已。

(2)它只对晶形较差的产品才有意义,而目前我国相当多的微粉产品中,长轴与短轴大于3∶1的颗粒很少出现,故用此长条的比例来衡量产品的晶形是很不妥当的。

(3)长条只考虑粗粒部分,而片状不考虑细粒部分,故都不能反映全部晶形的情况。例如一棒状颗粒其投影为矩形13.3×4.0μm2,对于 M4/8的微粉产品中上述颗粒是不作为长条颗粒计算在内的(因其投影面积为49.2μm2<50.3μm2=π42μm2)。

当前市场中的用户大多对颗粒形状有一定要求,但多用直观印象或间接表述而无直接定量测定,故可比性较差。

我们需要挑选一个指标,它应具有如下特性:

(1)可定量地反映出微粉晶形的好坏;

(2)对于晶形的变化比较灵敏;

(3)便于测量。

根据上述原则,借鉴其它产品的相关指标,我们建议借用单晶标准中的“非等积形百分比”来作为晶形的定量量度。

定义:

非等积形——长度∶宽度>3∶2,包括条状、片状、特长条形、三角形、靴形及其它奇形怪状的颗粒为非等积形颗粒;

条状——投影的长度与宽度之比大于2的颗粒,它包括棒形、针形和弯月形等;

片状——用显微镜的透射光观测时为透明的颗粒为片状颗粒(与ANSI B74.20相同);

三角形——投影形状近正三角形且三个锐角几乎没有倒角的颗粒为三角形颗粒;

奇形怪状——投影形状为非凸多边形,如镰刀形、靴形等;

特长条形——投影的长轴与短轴之比大于3,它是长条中晶形最差的颗粒。

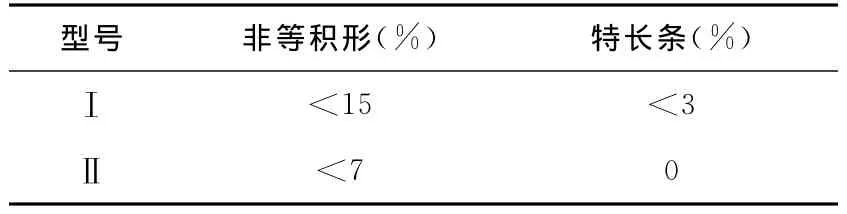

根据多年的经验,建议按下述标准对微粉晶形进行测定,如表2。

表2 微粉晶形的技术条件Table 2 The technical conditions of micron powder crystal shape

在检测微粉时,除测量杂质和粒度分布外,再加测晶形,每个样品测500粒,每批产品至少取4个样品测量。Ⅰ型大约稍好于ANSI B74.20-1981标准所规定的晶形。目前我国生产微粉的企业中,有少数可制造出Ⅱ型的产品。若达到Ⅱ型标准,在晶形上可满足工业发达国家客商的要求。

1.3.2 关于金刚石微粉标准中粒度的指标

产品的尺寸序列一般应按等比系列。JB/T 7990—1998中 M1/2~M6/12较有规律,但之后却突然出现8/12,而在10/20之后又奇怪地出现了12/22和20/30。笔者认为这是将GE公司的产品粒度生硬的加入了。行业标准应具有较强的规律性和普适性,这才能体现标准化的优越性。

下面将粒度号较全、分布规律较强、粒度范围较宽的天津市乾宇超硬科技有限公司的企业标准中有关粒度分级的数据提供如下(见表3),以供读者参考。至于个别用户的特殊要求,则可订货时双方商定,但不宜在行业标准中出现。

表3 建议粒度分级表Table 3 Classification table recommended sizeμm

所以用一个数据作为粒度标记,是因为许多用户习惯于这样称呼(与老标准一致)。46以粗的粒度标记、公称尺寸范围是与金刚石单晶的公称尺寸一致的。如53μm与270号筛网孔径是一致的。46以粗的微粉是为了满足要求粒度分布窄的用户而生产的。因为,用目前的筛网过筛粒度分布很广,例如标号为230/270的筛分料,其粒度分布远远超出公称尺寸范围53~63μm的范围。如镜检可发现其粒度分布范围很宽,尤其在大尺寸上可扩展两三个粒度标号甚至更多。用生产微粉的方法制造53~106μm的产品不仅粒度分布非常集中,而且颗粒的强度和磨削能力均有显著提高。

2 制造工艺

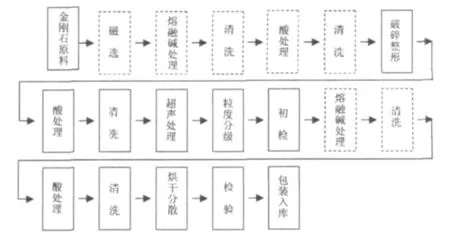

2.1 工艺流程

在生产低档产品时,图1中虚线框工序可省略。

图1 金刚石微粉制造工艺流程图Fig.1 Flow diagram for diamond powder manufacturing process

2.2 破碎与整形

破碎与整形工艺见图2。

图2 金刚石微粉破碎整形工艺流程Fig.2 Breaking and shaping process for diamond powder

2.2.1 球磨机

根据经典理论[6],球磨机的主要参数如下:在加工硬而脆的材料时,直径D与长度L之比大于3,转速n=0.7~0.75临界,球∶料=2.5,装填物料占球磨机容积的10%~20%,球体占球磨机容积的40%~50%,即总装填系数为0.5~0.7。用此理论确定的工艺,其产品的颗粒形状很差,针棒状颗粒占颗粒总数的10%以上。这对于普通磨料尚可,而对于高级的金刚石磨料显然不能满足用户不断提高的要求。

根据我们的试验数据和理论计算,欲破碎金刚石至少需要0.25J的能量。否则会以研磨为主,不能很快地将粒度减小。故用球磨机时,球的尺寸不能太小。具体的多个参数,如球磨机的主要参数、转速、球料比、球的尺寸、大小球的比例、总装填系数等均需通过试验确定。

2.2.2 气流磨

气流破碎物料自20世纪60年代兴起后发展很快。气流磨具有生产效率高,可连续破碎,粒度的初步分级可同时进行等许多优点,故在20世纪末,我国的气流破碎似有雨后春笋之势。现在已有多家企业能生产各式的气流磨。由于金刚石的磨削力极强,因而只能使用对撞式气流磨。其中又有2喷嘴和3喷嘴之分,后者使用较广。使用对撞式气流磨可大大减少破碎过程中所带来的杂质。

气流磨的整套装置中均有一个分级叶轮,通过调节它的转速可在一定程度上控制物料破碎的粒径范围。一般理论认为,对于某一确定的待破碎物料,只要分级叶轮的转速确定后,即可保证产出的物料粒径小于某个数值。而作者的研究结果却否定了上述结论。

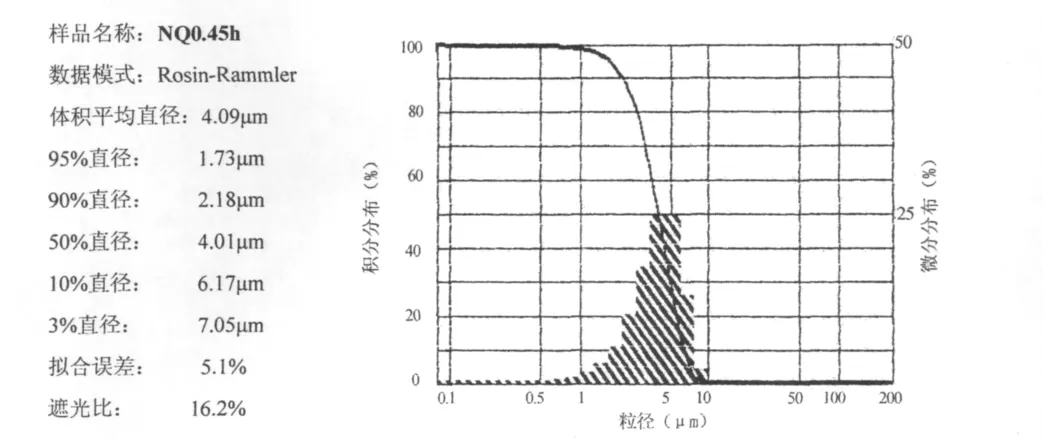

事实上气流磨进料口的喂料速度对破碎后粒径的影响相当大。以金刚石为待破碎料,用QLM-100型气流磨作破碎设备,分级叶轮的转速始终保持在18000r/min,结果示于图3和图4。NQ1.0h和NQ0.45h的喂料速度分别为1.0kg/h和0.45kg/h。它们的 D50分别为9.29μm 和4.01μm;D3分别为28.4μm和7.05μm。可见喂料速度的影响甚至超过了分级叶轮转速的影响。

图3 气流磨喂料速率为1.0kg/h的出料粒度分布Fig.3 Particle size distribution of output at jet mill feeding rate of 1.0kg/h

图4 喂料速度为0.45kg/h的出料粒度分布Fig.4 Particle size distribution of output at jet mill feeding rate of 0.45kg/h

表4 气流磨喂料速率为0.45kg/h的出料粒度分布表Table 4 Particle size distribution table of output at jet mill feeding rate of 0.45(kg/h)

D100可以在最细端,D0在最粗端,以上2个例子即是如此;但目前大多数的表示方法与此相反:D100在最粗端,D0在最细端。这2种表示方式均可。

现在的气流磨大多在后面接有旋风分级机,甚至接有几级。旋风分级机可进行初步粒度分级。使用带有旋风分级机的气流磨对于大批量制造金刚石微粉是有某些优势的。

2.3 化学处理

由于在破碎、整形及分选等加工过程中,不可避免地会混进较多的杂质。此外,原料金刚石破碎后亦会显露出触媒金属、石墨和硅等多种杂质。因此,化学提纯是不可缺少的。但对于要求不同的用户应采取不同的方法。若一味追求高纯度,则会使成本提高。

2.3.1 用混合酸进行处理

早期的工艺中酸处理工序多采用高氯酸。以分级后清除微粉中的少量杂质(主要是石墨)为例,HClO4可氧化石墨,其主要反应式如下:

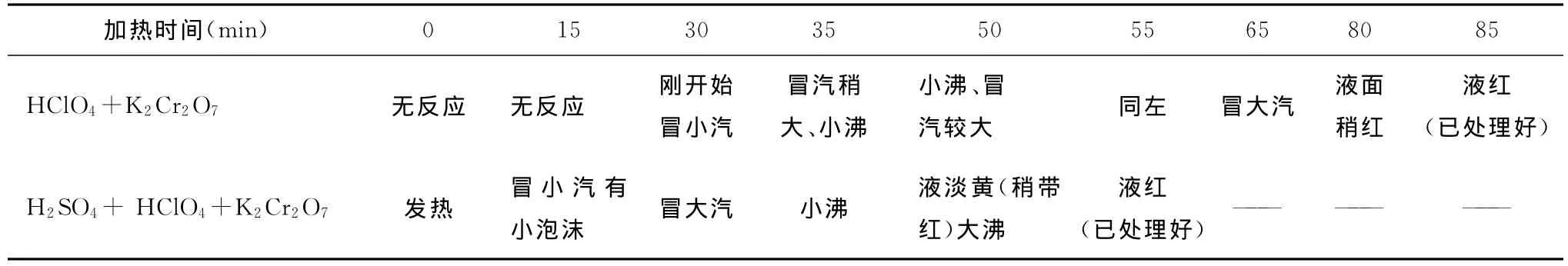

原流行工艺为HClO4加K2Cr2O7。Cr6+将C氧化成CO2,而它自己被还原成Cr3+,接着Cr3+又被ClO4-氧化成Cr6+。在C未被完全氧化时溶液显黑绿色(Cr3+),直至C杂质被全部氧化完,溶液方显出Cr6+的红色。

但上述反应速度较慢,使用混合酸,如H2SO4+HClO4+K2Cr2O7试剂氧化石墨,则可加速反应进程。表5为处理M0/1料的对比实验记录。

表5 处理M0/1料的对比实验Table 5 Comparison experiment of treating M0/1

可见用混合酸的处理时间可由85min降至55min。对于M0/0.5料的处理,二者相差更大。使用混合酸溶液不易干涸,较为安全,且成本大幅降低。所用试剂的成本由2元/100克拉左右降至0.8元/100克拉以下。总之,用混合酸可使处理时间减少约1/3,相应的人工费和电费均会大大降低。

[1]欧洲磨料生产厂协会金刚石微粉粒度标准,FEPA-1977.

[2]美国工业金刚石协会标准,IDA Std.1984.

[3]原苏联金刚石粉国家标准,ΓOCT 9206-80.

[4]金刚石微粉粒度的美国国家标准,ANSI B74.20-1981.

[5]中华人民共和国机械行业标准,人造金刚石微粉和立方氮化硼微粉JB/T 7990-1998.

[6]北京钢铁学院粉末冶金教研室译.粉末冶金原理[M].北京:冶金工业出版社,1978:61~74.