环形金刚石线锯切割大理石试验研究①

2011-01-25王进保陈超吕智

刘 莹,王进保,陈超,吕智﹡

(1.桂林理工大学材料科学与工程学院,广西 桂林 541004;2.桂林矿产地质研究院,广西 桂林 541004)

1 引言

目前,国内外对环形电镀金刚石线锯的研究报道较少。1993年日本进行了环形电镀金刚石线锯的研究,并提出了如何把钢丝基体焊接成环形的方法[1]。Well Diamond Wire saws公司研制的环形电镀金刚石线锯,其锯切线速度可达20m/s[2]。高伟、刘镇昌等人[3]采取复合电镀的方法用Φ0.8mm的65Mn钢丝作基体材料研制了环形电镀金刚石线锯,并在自制的试验设备上进行花岗岩锯切。孟剑锋[4]通过进口环形电镀金刚石线锯加工单晶硅和LT55陶瓷的试验,建立了切片表面粗糙度Ra模型,提出改善切片表面粗糙度的措施,同时还提出减小锯丝磨损的措施。贺东溥[5]对环形电镀金刚石线锯切割SiC的加工质量进行了研究,分析了锯切工艺参数对SiC表面粗糙度和表面形貌的影响规律。总之,环形电镀金刚石线锯具有锯切表面质量好,锯切效率高,切缝窄,锯切力小,污染小等优良特性,尤其适合贵重硬脆材料的切割加工。本文采用Φ0.5mm的不锈钢丝作为基体材料,通过电镀的方法研制出环形金刚石线锯,并在自制的试验设备上对大理石进行了切割。试验表明:工件表面粗糙度随锯丝速度增加和进给速度的减小而降低,随锯丝张紧力的增加先降低后增大。

2 试验设计

本试验采用的天然大理石工件尺寸为120mm×120mm×400mm,邵氏硬度为36.4~44.2,使用自制的环形电镀金刚石线锯切割,切片厚度为2mm。环形金刚石线锯锯丝以直径Φ0.5mm的不锈钢丝为基体材料,金刚石磨粒大小为120~140目,线锯直径约0.75mm,锯丝最大张紧力为150N。

2.1 试验设备

本试验所采用的试验设备是自制的环形金刚石线锯切割机床,锯切线速度最高可达50m/s,进给速度可达20mm/min,但是受工作条件及精度的限制,切割稳定线速度在30m/s,进给速度可达15mm/min。

2.2 试验方案

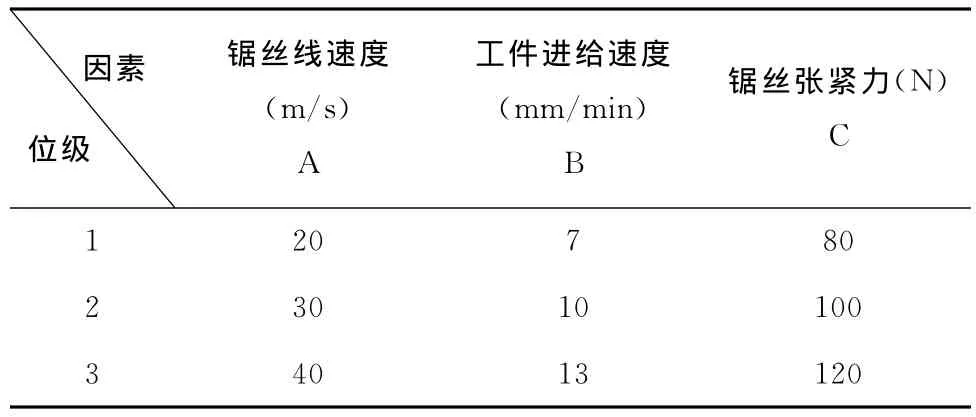

影响大理石表面粗糙度Ra的锯切工艺参数有锯丝线速度、工件进给速度、锯丝张紧力三个因素。为了得到切片表面粗糙度最优时的工艺参数,本试验设计了正交试验,取锯丝线速度、工件进给速度、锯丝张紧力3个因素,每个因素水平都为3,见表1。

表1 锯切工艺参数因素及水平表Table 1 The factors and levels of cutting process parameters

3 试验结果与分析

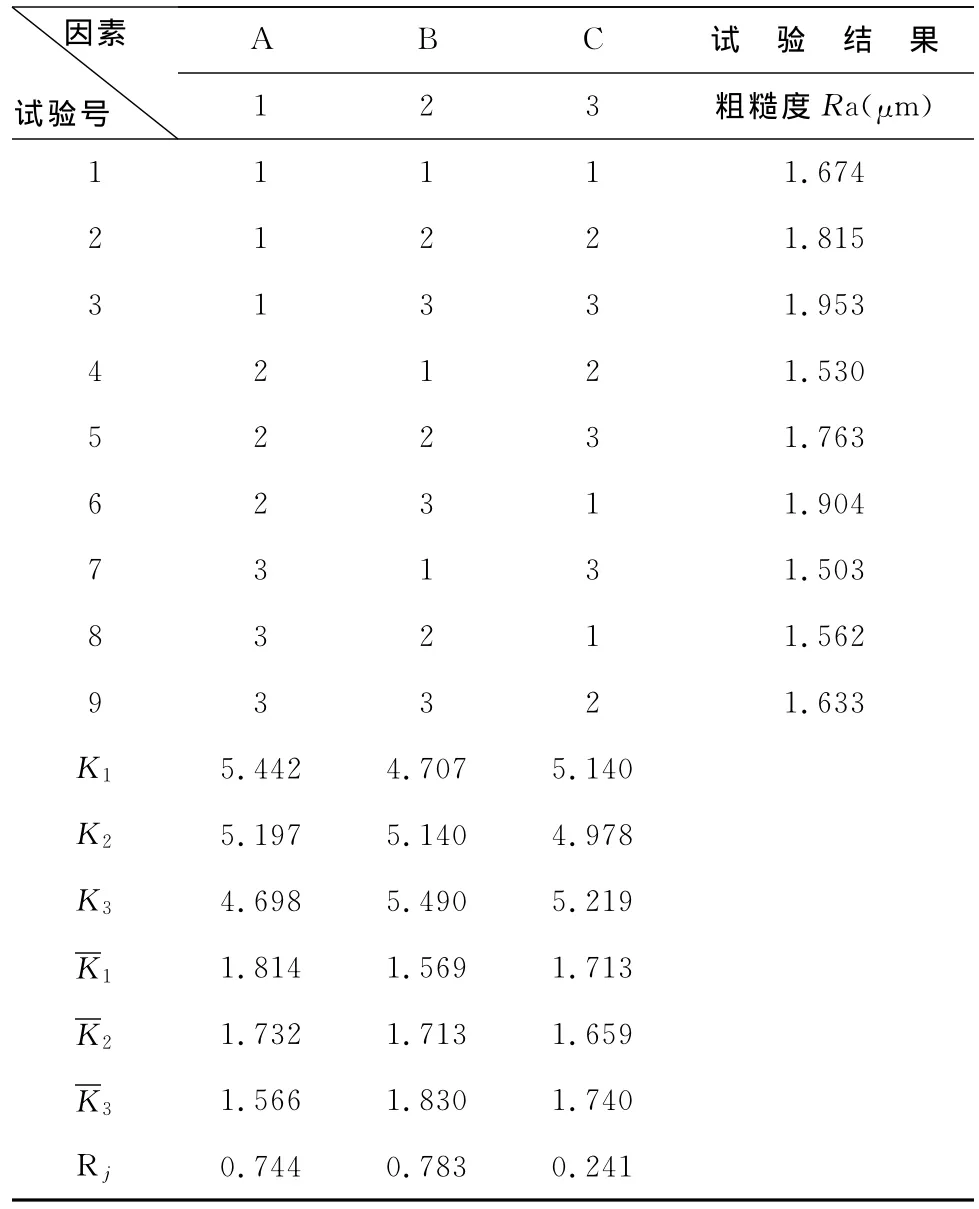

表2是锯切工艺参数正交试验设计表。表中的大理石表面粗糙度Ra值是用时代公司生产的TR200手持式粗糙度仪测量的。K1、K2、K3分别表示各因素1、2、3水平所对应的大理石表面粗糙度测量值之和,分别表示各因素1、2、3水平所对应的大理石表面粗糙度测量值的平均值,Rj表示极差值。

表2 锯切工艺参数正交试验设计表:L9(33)Table 2 The orthogonal experiment design of cutting process parameters:L9(33)

从表中可以看出:R2﹥R1﹥R3三个参数对表面质量都有不同程度的影响,其中工件进给速度对大理石表面粗糙度的影响最大,锯丝线速度对大理石表面粗糙度的影响次之,锯丝张紧力对大理石表面粗糙度的影响再次之。为了进一步确定锯切大理石表面粗糙度的最优工艺参数,根据正交试验结果分别做出了锯丝线速度、工件进给速度和锯丝张紧力对大理石表面粗糙度的影响,如图1、图2和图3。

图1 线速度对表面粗糙度影响Fig.1 Influence of linear velocity on surface roughness

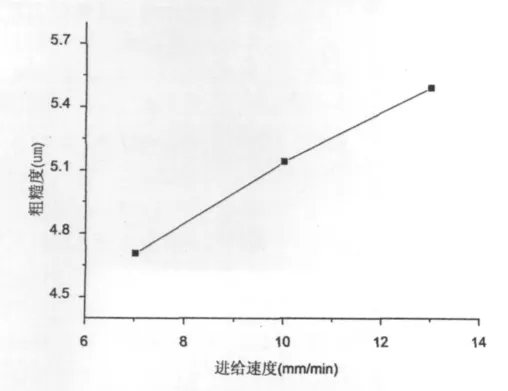

图2 进给速度对表面粗糙度的影响Fig.2 Influence of feeding speed on surface roughness

图3 张紧力对表面粗糙度的影响Fig.3 Influence of the tension on surface roughness

由图1可以看出:随着锯丝线速度的增大,大理石表面粗糙度值减小。这是因为锯丝速度增加使得单个磨粒的切削深度减小,这样单个磨粒的材料去除率减小,表面质量得到改善。但是随着线速度的增大,锯丝振动也越来越大,当线速度超过30m/s时,工件处锯丝振幅约为0.3mm,张紧轮处锯丝振幅约为0.5mm,显然对锯丝的工作寿命造成一定程度的影响。

从图2的曲线可以看出:随着工件进给速度的增大,大理石表面粗糙度值增加。造成这一现象的原因是工件进给速度的增大使得锯丝与工件之间的作用力增大,这样就增加了单个磨粒的切削深度,表面质量降低。

从图3中得知:随着锯丝张紧力的增加,大理石表面粗糙度先降低后升高。增加锯丝张紧力,有利于减小锯丝的振动,降低表面粗糙度值。当张紧力超过100N时,锯丝与工件间的应力增大,使得单个磨粒的切削深度增加,又加上锯丝磨损也较快,磨损和脱落的金刚石颗粒随机械冲击力被压入到工件表面,大理石表面粗糙度又开始增加。所以调节张紧力时要留有一定的余度,不要过紧。

根据上述分析,用环形电镀金刚石线锯锯切大理石时,要获得较好的表面粗糙度,又要得到较高的切割效率,在本试验参数范围内,工件进给速度为10mm/min,锯丝线速度为 30m/s,锯丝张紧力为100N是最好的切割工艺。

4 金刚石锯丝磨损分析

锯丝的磨损包括磨粒磨损和镀层磨损两方面。为了锯丝制作工艺的进一步改进,降低锯丝的磨损,延长锯丝的使用寿命,必须弄清锯丝的磨损机理。借助JSM-6380LV扫描电子显微镜(SEM)观察切割后锯丝的磨损情况。图4是环形电镀金刚石线锯使用前和使用后SEM图。

4.1 金刚石磨粒磨损

锯丝锯切过程中,磨粒与材料表面接触,不断受到工件和切屑对它的冲击、摩擦以及锯丝引起的热冲击作用,使金刚石磨粒不可避免地出现磨损、破碎和脱落。磨粒磨损可分为磨粒局部破碎、局部折断、磨平、整体破碎和磨粒脱落等形式。磨粒局部破碎使金刚石磨粒产生新的切削刃,提高了金刚石线锯的切削能力,属正常磨损。随着切割过程的进行,磨粒受工件和切屑对它的冲击、摩擦以及锯丝引起的热冲击作用影响越来越大,金刚石磨粒被磨平或整体破碎,有效切削刃的数量越来越少,线锯的切削能力随之下降,可见它们属于有害的磨损形式。

图4 环形电镀金刚石线锯使用前和使用后SEM图Fig.4 SEM images of the endless electroplated diamond wire saw before and after using

锯丝在使用一段时间后出现磨粒脱落(图4b)现象,这往往是由于金刚石磨粒在摩擦和冲击作用并加上镀层把持力降低的情况下从基体上直接脱落的。

4.2 镀层的磨损

镀层是把金刚石磨粒固结在钢丝基体上的媒介,所以镀层对磨粒的把持力是非常重要的。镀层的磨损(图4b)会降低对磨粒的把持力,造成磨粒的脱落,缩短锯丝的使用寿命,镀层的磨损主要发生在磨损的后期,它的表现形式为镀层局部与完全脱落、镀层裂纹和磨损。在锯丝磨损的初期,主要是金刚石磨粒的脱落和破碎,随着磨损的加剧,镀层也开始受到工件材料的直接摩擦。由于镀层的硬度较低,镀层急剧磨损,这就降低了它对磨粒的把持力,使磨粒迅速脱落,锯丝整体进入急剧磨损阶段,此时线锯失去切割能力。

4.3 减少锯丝磨损措施

锯丝的主要磨损形式是磨粒的脱落,要想减少锯丝磨损,延长锯丝的使用寿命,应采取以下措施:(1)增加镀层的强度,提高镀层对金刚石磨粒的把持力,减少锯丝磨损。(2)在现有的实验条件下尽可能提高机床的精度,以减小锯丝的振动,延长锯丝使用寿命。(3)在切割工艺参数范围内进一步提高锯丝线速度,因为随着线速度增大,锯切力减小,锯丝磨损也减少。

5 结论

通过正交试验,利用环形电镀金刚石线锯对大理石进行了切割,并详细分析了锯切线速度、工件进给速度和锯丝张紧力等锯切工艺参数对大理石表面粗糙度的影响,得出如下结论:

(1)工件进给速度对大理石表面粗糙度的影响最大,随着工件进给速度的增大,大理石表面粗糙度值增加。同时进给速度还影响大理石的锯切效率,两者兼顾,最优工件进给速度取10mm/min。

(2)锯丝线速度对大理石表面粗糙度的影响没有工件进给速度的影响大,随着线速度的增大,大理石表面粗糙度值减小。但是随着线速度的增大,锯丝振动也越来越大,影响了线锯的工作寿命。考虑到线速度对大理石表面粗糙度的影响不是最大的,所以最优锯丝线速度取30m/s。

(3)锯丝张紧力对大理石表面粗糙度的影响最小,随着锯丝张紧力的增加,大理石表面粗糙度先降低后升高。锯丝张紧力为100N,大理石表面粗糙度最好。

(4)锯丝的磨损机理是磨粒的脱落,要想减少磨粒的脱落,必须提高镀层的把持力,减小锯丝的振动和提高锯丝线速度,从而减少锯丝磨损,延长锯丝的使用寿命。

[1]1Kao et al.Wafer Slicing and Wire Saw Manufacturing Technology[J].The NSF Grantees Conference.1997.

[2]http://www.well diamond wire saws.com.

[3]高伟,刘镇昌.用复合电镀法制造环形电镀金刚石线锯[J].金刚石与磨料磨具工程.2004(2):48-51.

[4]孟剑峰.环形电镀金刚石线锯加工技术及加工质量研究[D].山东大学博士论文.2006,9.

[5]贺东溥.金刚石线锯切割SiC的加工质量研究[D].山东大学硕士学位论文.2010,5.