金属粉末质量控制对金刚石工具性能影响的探讨(下)①

2011-01-25蕫书山刘晓旭胡占锋安文文

蕫书山,刘晓旭,胡占锋,安文文

(河南黄河旋风股份有限公司,河南 长葛 461500)

3.1.8 对工具锋利度及使用寿命的影响

通常当锯切或钻削类工具胎体中的任何一种粉末氧含量超过5000×10-6时,工具的烧结工艺和使用性能都会受到很大影响。只有当胎体粉末中的任何一种粉末的氧含量都不超过4000×10-6时,才有可能得到致密度较好(96%~98%)的烧结胎体,才可以有效提高胎体对金刚石的机械把持力,提高工具的锋利度和使用寿命。以Fe粉为例,若Fe粉在胎体中的重量比例超过30%时,保持烧结过程不流料或微流料状态,当其氧含量在5000×10-6左右时,烧结胎体的致密度可达95%左右;氧含量在(5000~7000)×10-6时,胎体的致密度一般为93% ~95% ;当氧含量超过7000×10-6时,胎体的致密度很难达到95%。而通常情况下,当烧结胎体的致密度低于95%时,工具的锋利度和使用寿命就会大大下降。当Fe粉氧含量在(5000~7000)×10-6时,随着氧含量的增大,石材及陶瓷小锯片会出现切不动、打火、烧片、掉块、震动加剧等现象;而中径以上石材锯片会出现切割电流增大、火花大、跳锯、噪音大、吃刀量下降、石材弯板等现象;工程钻头则会出现钻不动、打滑、别钻、钻齿掉块等现象;陶瓷磨块则会出现磨不动、打滑等现象;陶瓷刮刀、磨边轮则会出现噪音大、火花大、崩边等现象。总之,工具的锋利度和使用寿命较正常状态普遍降低10%~30%。而当Fe粉氧含量超过7000×10-6时,工具的锋利度和使用寿命还将大幅度下降,甚至失效。图3为单质金属粉末配制的Fe-Cu-Ni-Sn系(Cu、Sn的氧含量<600×10-6,Ni的氧含量<3000×10-6)石材小锯片在Fe粉氧含量适中及过高状态下,切割后金刚石的出刃状态。当Fe粉氧含量<4000×10-6时,烧结胎体的致密化程度较高,胎体对金刚石的把持力较好,锯片在连续切割时均能保持较好的出刃状态(图3(a));而当Fe粉氧含量>5000×10-6时,烧结胎体组织疏松、强度低,对金刚石的机械把持力不足,耐磨性亦不足,金刚石虽然出刃较快,但胎体对金刚石的刚性支撑力不够,切削时受金刚石挤压而溃裂,失去对金刚石的支撑力,使金刚石很快脱落失效,导致锯片的锋利度和使用寿命大幅度下降(图3(b))。

图3 Fe粉氧含量适中及过高时锯片刀头的金刚石出刃状态Fig.3 Diamond exposure of the segment with moderate and high oxygen content in Fe powder

上述现象在国内众多金刚石工具厂家中屡见不鲜,也是困扰和阻碍工具厂商提高与稳定产品质量的羁绊,甚至说金属粉末原材料氧含量偏高也是影响整个超硬材料工具水平提升的重要障碍之一。因此,有效控制粉末原料的氧含量,对提升超硬材料制品行业的产品质量具有重要的现实意义。

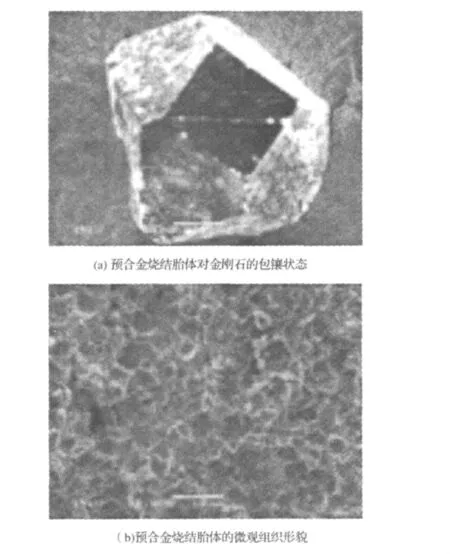

预合金粉末的应用是超硬材料制品行业发展的必然趋势,除了合金化程度高的特点外,预合金粉末还有一个显著特点就是其在制粉后均需要进行还原处理,其氧含量较低,因而烧结胎体的合金化及致密化程度均较好,胎体对金刚石的机械把持力提高,工具的锋利度和使用寿命均有明显提高。图4为Fe-Cu-Sn系预合金粉末烧结胎体组织状态及其对金刚石的包镶状态的SEM形貌图。由于预合金粉的烧结性能较好,合金化组织均匀细密,对金刚石的包镶能力强,机械把持力好。

目前,市场上应用的各类预合金粉末都需进行还原处理,其还原处理温度较单质Fe粉低,因而氧含量可以控制在较低的合理范围内,能较好地满足实际生产需要。

图4 Fe-Cu-Sn系预合金烧结胎体组织及其对金刚石的包镶状态SEM形貌Fig.4 The structure of Fe-Cu-Sn pre-alloy matrix and SEM image of retention between the matrix and diamond

3.2 粉末粒度及松比的影响

金属粉末粒度和松比主要影响冷压成型性、冷压成型致密度、烧结致密度及工具的锋利度和使用寿命。

目前,市场上应用量最大的是还原Fe粉,市售的普通单质还原Fe粉(-200目,-300目)的粒度分布基本为D10:15~20,D50:37~55,D90:67~72,松比通常为2.6~2.8g/cm3。不同厂家的供货粒度差异较大,这主要与Fe粉生产过程中的破碎与筛分工艺有关。

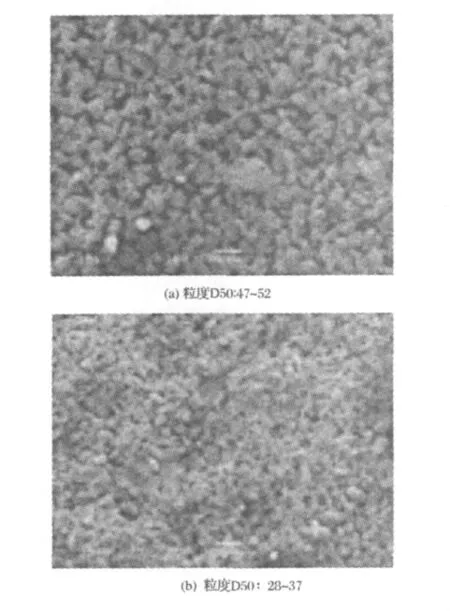

当Fe粉的粒度偏粗(氧含量为5000×10-6左右),主粒度值为D50:47~52时(图5a),在12MPa压力下用其压制(40×10×3.2)mm的冷压坯块时,成型困难,冷压致密度为87%~90%,900℃烧结后的致密度为94%~95%,烧结体中的“架桥”孔隙较多,烧结体抗弯强度一般为630~700MPa,烧结硬度为HRB75左右。

当Fe粉的粒度适中(氧含量为5000×10-6左右),主粒度值为D50:28~37时(图5b),在12MPa压力下用其压制(40×10×3.2)mm的冷压坯块时,成型困难,冷压致密度为87%~90%,900℃烧结后的致密度为94%~95%,烧结体中的“架桥”孔隙较多,烧结体抗弯强度一般为630~700MPa,烧结硬度为HRB75左右。而粒度相似的Fe粉,当其氧含量为4000×10-6以下时,烧结体的抗弯强度有所增加,可达650~720MPa,而烧结硬度为HRB76左右。

图5 还原Fe粉SEM形貌图Fig.5 SEM morphology of reduced Fe powder

目前市售的-400目以细的细颗粒Fe粉的氧含量一般都在5000~7000×10-6,质量控制较为严格的产品,其氧含量可控制在4000×10-6以下,此时,虽然冷压成型难度加大,但其烧结性能可以得到很大改善,900℃时烧结样块的抗弯强度为670~750MPa,烧结硬度为HRB75左右,烧结组织状态得到较为明显的改善,烧结致密化程度也可达95% 以上。

目前市场上普遍应用的电解Cu粉(-200目)的氧含量通常不超过600×10-6,其粒度分布一般为D10:15~20,D50:30~40,D90:45~65,松装密度一般为1.8~2.2g/cm3,其应用性能关键取决于颗粒的表面质量状态和树枝状结构的形态。粉末颗粒表面抗氧化能力强,储存周期长的电解Cu粉,其应用的稳定性较好。树枝状结构越发达,其与其它粉末的混料均匀性越好,烧结组织的均匀度及致密度越好。在混料过程中应特别注意混料装置的结构设计,不应对Cu粉颗粒造成过度的撞击,以避免破坏其树枝状结构,造成混料不均,冷压成型困难。

Ni粉由于价格较高,在金刚石工具中的应用比例不大,市售产品通常为雾化Ni粉、电解Ni粉及羰基Ni粉,其松装密度通常分别为3.3~3.7g/cm3,0.8~1.6g/cm3、0.8~1.5g/cm3;粒度分布分别为D10:10~15,D50:30~ 40,D90:50~70;D10:8~12,D50:20~35,D90:60~70。雾化Ni粉的松装密度较高,配方中的添加比例较高(>10%)时会影响冷压成型性,而电解Ni粉和羰基Ni粉由于其松比小,添加量少时不影响冷压成型性,而添加量大时由于蓬松度大,也难以压制。雾化Ni粉较电解Ni粉和羰基Ni粉的混料均匀性及烧结性能差些,雾化Ni粉和电解Ni粉的应用效果主要取决于氧含量、颗粒形态及表面质量,而羰基Ni粉的烧结性能最好,烧结组织的均匀性及致密性较好。

市售Sn粉(-200目)为气雾化和水雾化两种粉末状态,其松比通常为3.6~4.0g/cm3、3.3~3.8g/cm3;粒度分布通常为 D10:5 ~ 10,D50:20 ~30,D90:50 ~ 60 ;D10:10 ~ 15,D50:20 ~ 35,D90:50~70。由于制备工艺的差异,Sn粉的粒度和松比变化较大,对冷压成型性有一定的影响,尤其是气雾化Sn粉。当Sn粉的松比高(>3.7g/cm3)粒度粗时,混料及烧结时易偏析,造成烧结组织均匀性差,硬度分布不均,对工具的锋利度及使用寿命均有影响。

而预合金粉末则由于生产方式的不同,粒度和松比的差异较大。化学法制备的预合金粉末的粒度取决于起始反应的原料粒度及反应后的处理工艺。其一般特点为松比不高于3.0g/cm3,冷压成型性好,若氧含量控制合适则其烧结性能也很突出。目前市场上消费量最大的是水雾化法生产的预合金粉末,种类较多,情况复杂,不同合金体系的粉末,其粒度和松比间的差异很大,以最简单的FeCu30为例,不同厂家生产的粉末粒度分布基本为D10:10~15,D50:25~37,D90:50~70,松比为2.9~3.8g/cm3,其冷压成型性及烧结性能间的差异也很大。通常情况下,预合金粉末的松比控制在3.3g/cm3以下,其冷压成型性可基本满足冷压需要。至于三元以上的合金体系,则情况更为复杂,无法集中描述总结。水雾化预合金粉末的综合物化性能指标要好于单质金属粉末的混配体,但其最突出的缺点是冷压成型性差,影响并制约着此类预合金粉末的应用量,如何改善水雾化预合金粉末的冷压成型性,以便更好地发挥预合金粉末的性能优势是一个关键的制约瓶颈,此瓶颈的突破将会给金刚石工具行业带来积极的推动作用。

4 结论

影响和制约金刚石工具行业发展的因素很多,在众多的因素当中,金属粉末原材料的质量状态是根本的影响因素。金刚石工具生产商应将原材料质量的控制放在首位,这是保持工具性能稳定与提升的前提,只有在确保此前提的基础上才能进一步考虑成本控制与配方调整,否则只是一味的从配方调整入手,则会迷失方向,无法达到预期的理想效果。不论是单质金属粉末还是预合金粉末,控制好粉末的氧含量、粒度、松比等几项关键指标,是制备高品质金刚石工具的基本要求,保证粉末原料的质量,是金刚石工具性能提升的基础与根本途径,这也要求众多粉末生产商能够切实重视用户的利益,通过技术进步,为用户提供高质量的粉末原料,共同促进行业的发展与进步。

[1]王秦生,等.超硬材料及制品[M].郑州:郑州大学出版社,2006.

[2]董书山,等.预合金粉末氧含量对金刚石工具组织及性能的影响[C].中国超硬材料行业技术发展论坛论文集.2009,10,117-120.

[3]孙毓超,等.金刚石工具金属学基础[M].北京:中国建材工业出版社,1999.