L-2-氨基丙醇的绿色合成新工艺研究

2011-01-11叶增芳严间浪严新焕许响生

叶增芳 严间浪 李 滔 严新焕 许响生

(1.浙江工业大学精细化工研究所,浙江 杭州 310014;2.上虞市众昌化工有限公司,浙江 上虞 312369)

L-2-氨基丙醇的英文名为L-2-amino-1-propanol,CAS登录号为2749-11-3,它被应用于医药、农药和饲料添加剂等领域,特别是合成左旋氧氟沙星的关键中间体[1]。左旋氧氟沙星由于疗效确切,价格合理,其用量在逐年增长,也带动L-2-氨基丙醇的需求量同步增长。

目前国内外报道的L-2-氨基丙醇合成方法主要有:①L-2-丙氨酸经氯化亚砜-乙醇酯化,生成L-2-丙氨酸乙酯,再用硼氢化钾还原成L-2-氨基丙醇[2],该方法因硼氢化钾价格昂贵导致生产成本过高,并产生大量的SO2和HCl的酸性气体;②羟基丙酮经氨化、氢化还原和化学拆分后得到L-2-氨基丙醇。但原料羟基丙酮制备复杂,价格昂贵;③硝基乙烷与甲醛反应生成硝基丙醇,再经氢化还原和化学拆分后得到目标产物。但硝基乙烷需要进口,价格高[3];④L-2-丙氨酸催化加氢还原一步法制备L-2-氨基丙醇[4],该方法步骤少,三废少,成本低,是典型的绿色化学技术,但使用高温高压,易发生消旋、氨基脱除和聚合等副反应。

本文以催化加氢法作为研究重点,制备高活性、高选择性的纳米催化剂,从而降低反应压力和温度,提高收率,降低能耗,减少或抑制L-2-氨基丙醇消旋副反应的发生等,为工业化生产作准备。

1 实验部分

1.1 主要药品及仪器

L-丙氨酸(工业品),氢气(工业品),活性炭(杭州木材厂),磷酸(分析纯),硫酸(分析纯),Ru2(dba)3(化学纯),碳酸丙二醇酯(分析纯)。钛合金高压反应釜,气相色谱仪(GC-14B),透射电镜(Tecnai G2 F30 S-Twin,工作电压130kV)。

1.2 催化工艺路线

1.3 操作步骤

1.3.1 催化剂的制备

(1)活性炭预处理

原料活性炭经过硝酸处理,再研磨至150目左右后备用。

(2)Ru纳米颗粒及组合型Ru/C催化剂的制备

将计量的Ru2(dba)3加入到100mL溶有碳酸丙二醇酯(Propylene carbonate)的水溶液中,获得的棕色溶液置于500mL的电动磁力搅拌釜中,用氢气置换釜内空气6次并通入氢气至2.0MPa。在室温下开动搅拌进行反应,2h后停止搅拌并取出,获得含有一定粒径的Ru纳米颗粒的棕褐色溶液。再向该溶液中加入一定量活性炭,磁力搅拌过夜。过滤分离该混合液,得到澄清的滤液,表明活性炭完全吸附了溶液中Ru纳米颗粒。分别用去离子水、丙酮洗数次,真空干燥后得到组合型Ru/C催化剂。

1.3.2 催化剂的表征

采用透射电镜(TEM)表征催化剂表面分布形态和颗粒大小。用毛细管吸附少量含有Ru纳米颗粒的溶液后,滴加在超薄碳膜上。干燥后进行TEM观察。

1.3.3 催化加氢还原L-2-丙氨酸

检查高压反应釜气密性,正常情况下开启高压反应釜冷却系统和搅拌,开夹套电加热。当内温升至80℃后关蒸汽,内温会继续升至90℃,于100℃左右进行加氢反应。观察反应吸氢速度,间歇补氢,保持氢气压力在规定范围。反应至基本不吸氢时可视为反应结束。反应毕,高压反应釜盘管通水冷却,冷至内温40℃以下。

将高压反应釜内液体放入抽滤瓶中过滤:滤液为含L-2-氨基丙醇的水溶液;滤饼为催化剂,可套用于下批反应,经高真空精馏后最终得到产品L-2-氨基丙醇。

2 结果与讨论

2.1 催化剂的表征结果

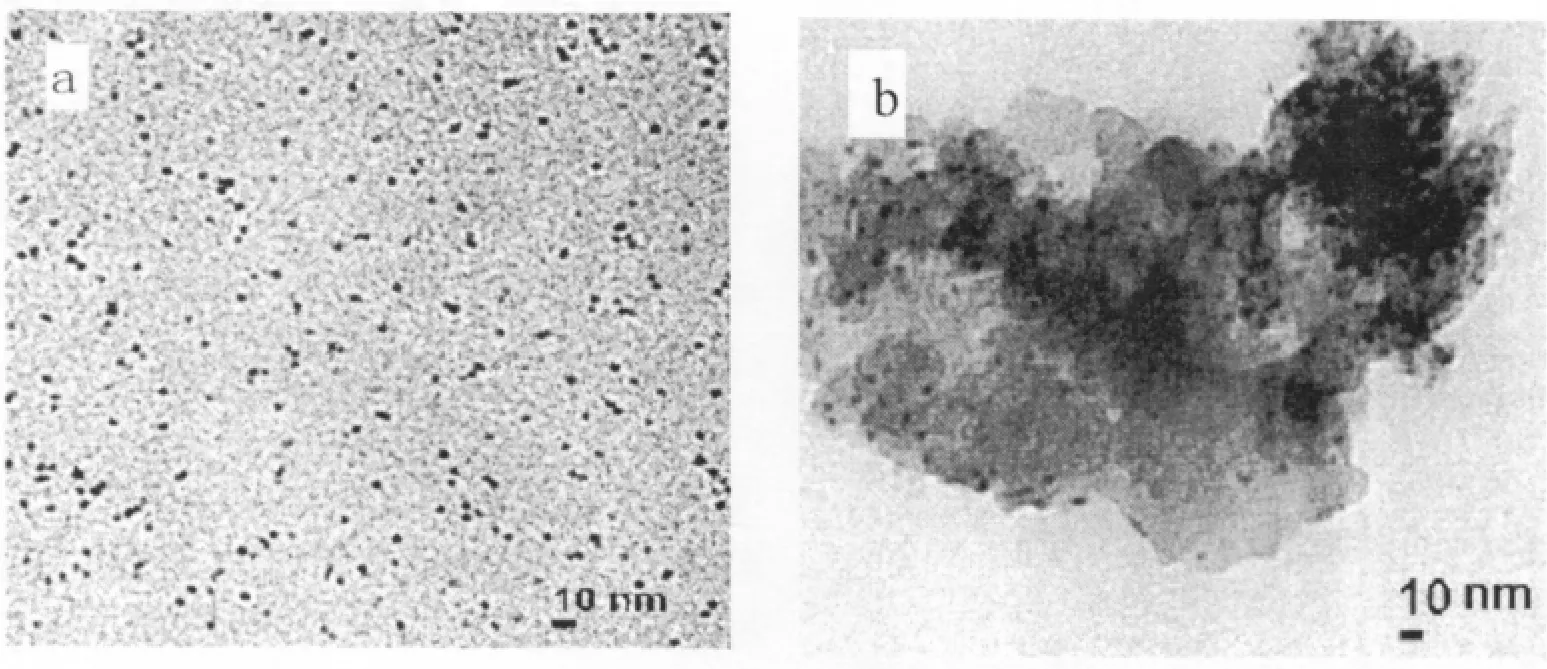

图1a为溶于碳酸丙二醇酯中的Ru纳米颗粒的TEM照片;图3b为被吸附到活性碳上Ru纳米颗粒负载在活性炭上的TEM照片。a、b两幅照片对比显示,Ru纳米颗粒在负载到活性炭上后,仍然保持了均匀分散的特点,而且也没有出现纳米颗粒的团聚现象。

图1 Rua以及Ru/C催化剂b纳米颗粒的TEM照片

根据TEM表征结果及分析知道:负载前、后的Ru纳米颗粒尺寸基本在3~6nm。而且纳米颗粒粒径分布是相一致,表明用活性炭直接吸附Ru纳米颗粒制备得到负载型催化剂的前后粒径基本上保持不变。

2.2 反应时间对L-2-氨基丙醇收率的影响

在5.5MPa及100℃下,考察反应时间对L-2-氨基丙醇收率和纯度的影响,见表1。

表1 5.5MPa氢气压力下反应时间对反应收率的影响

从表1可知,在5.5MPa氢气压力,100℃条件下,随着反应时间延长,吸氢量增加,12h后吸氢量增幅无显著变化,产品摩尔收率达到85%。

2.3 反应压力对L-2-氨基丙醇收率的影响

在12h及100℃下,考察反应压力对L-2-氨基丙醇收率和纯度的影响,见表2。

表2 100℃催化加氢反应压力对反应收率的影响

从表2可知,在100℃及固定反应时间条件下,随着反应压力升高,吸氢量增加,当反应压力达到5.5MPa以上后吸氢量无显著变化,产品摩尔收率达到84%左右。

2.4 催化剂套用对L-2-氨基丙醇收率的影响

固定反应温度在100℃,反应时间在12h,反应压力在5.5MPa时,考察催化剂的套用次数,见表3和图2。

表3 催化剂套用次数对L-2-氨基丙醇收率的影响

图2 催化剂套用次数对L-2-氨基丙醇收率影响

从表3和图2看出,催化剂套用10次时,活性基本没有改变。

2.5 催化加氢工艺与化学还原工艺的比较

表4为催化加氢最优条件下与酯化-KBH4工艺条件的比较,从中可见,催化加氢工艺不论在生产周期,收率还是产品纯度方面都优于酯化-KBH4工艺。

表4 100℃、6.0MPa氢气压力下催化工艺与酯化-KBH4工艺比较

3 结论

L-2-丙氨酸催化加氢一步法制备L-2-氨基丙醇,反应步骤简单,生产周期短,生产成本低;反应中用水作溶剂,催化剂回收套用,三废排放大大减少;反应中物耗及能耗大大降低;用催化反应替代了当量反应,是原子经济性反应,经济效益高,可实现工业化。

[1]王伟强,顾海宁,李小玲.2-氨基丙醇的合成研究[J].浙江化工,2010,41(1):15-17.

[2]陆宏国,朱宏林,周春红,等.(S)-(+)-2-氨基丙醇合成工艺研究[J].中国新药杂志,2000,9(1):33.

[3]王菊仙,郭强,郭慧元.2-氨基丙醇的制备[J].中国医药工业杂志,2007,38(8):551,566.

[4]严间浪,陈超明.一种以α-氨基酸为原料制备α-氨基醇的方法及所用催化剂的制备方法:CN,100528347[P].2008-07-07.