普通灰铸铁件的抗渗漏研究

2011-01-06余华奇

余华奇

(安徽电子信息职业技术学院,安徽 蚌埠 233030)

普通灰铸铁件的抗渗漏研究

余华奇

(安徽电子信息职业技术学院,安徽 蚌埠 233030)

文章针对生产中气体压缩机的汽缸、汽缸座、气缸盖等铸件出现试压渗漏报废量很大的现象,分析了灰铸铁试压渗漏形成机理;探讨了在铸件设计、铸造工艺、铸造过程质量管理等方面采取措施防止灰铸铁件渗漏。

灰铸铁;渗漏形成机理;渗漏防治措施

气体压缩机的汽缸、汽缸座、气缸盖等铸件,其材质一般为HT250。生产中试压渗漏报废量很大,损失机加工工时占全部废品损失机加总工时的30%-40%,有些机型上述铸件报废量甚至达60%-80%,可见提高灰铸铁件的抗渗漏能力是减少损失的关键问题。

1.灰铸铁件试压渗漏形成机理

1.1 灰铸铁组织中片状石墨的存在破坏了基体的连续性,因此灰铸铁比蠕墨铸铁、球墨铸铁易产生渗漏。片状石墨越大,渗漏倾向越大。

1.2 灰铸铁含碳量(共晶度Sc)越高,(且墨化度高)致密性越低,抗渗漏能力越差。抗渗漏压力与石墨量的关系可用下式表示:

抗渗漏压力(100Kpa)P=103.6-7.5x石墨质量分数%

1.3 在碳当量保持不变的情况下,不适当的提高Si/C比,提高了液相线凝固温度,降低了共晶温度,扩大了凝固范围,降低了铁液的流动性,增大了缩松渗漏倾向。

1.4 灰铸铁中共晶石墨的析出引起了体积的增加,当铸型刚度不够时,在膨胀力作用下型壁迁移造成铁液补缩不足,往往会造成铸件的缩松乃至渗漏。

1.5 铸件结构壁厚不均匀,厚壁中心或大的热节部位会形成缩松(宏观缩松或显微缩松)。缩松降低了该部位的抗渗漏能力,当试验压力超过该部位的抗渗漏压力就会产生渗漏。

1.6 承压部位存在某些铸造缺陷,如气孔、砂眼、缩孔、裂纹、冷隔等,在缺陷处会发生渗漏。

2.防止灰铸铁件渗漏的措施

2.1 选择合适的化学成份

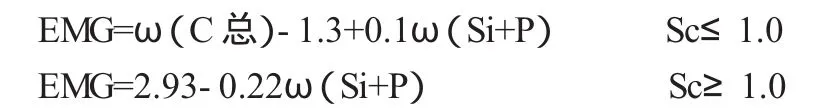

(1)含碳量:含碳量一般取3.0%-3.3%,即共晶度Sc=0.8-0.9。因为含碳量与共晶石墨量(EMG)直接相关,可用下列公式计算:

式中:ω(C总)—灰铸铁中含碳总量的质量分数

ω(Si)—硅的质量分数

ω(P)—磷的质量分数

Sc—共晶度

当共晶度Sc=0.8-0.9时因共晶石墨体积膨胀引起铸件缩松的机率较小。含碳量的选用还与铸件壁厚有关:小型薄壁(6-20mm)铸件碳取上限(C3.2%-3.3%),而大型厚壁铸件碳取下限(C3.0%-3.1%)。

(2)含硅量:含硅量一般取1.2%-1.8%,硅含量的确定要根据铸件的壁厚和含碳量,如对含碳量3.0%的铸件,壁厚为5mm时,硅取1.7%-1.8%;壁厚为30mm时,硅取1.1%-1.3%;壁厚为40-50mm时,硅取1.0%-1.1%。

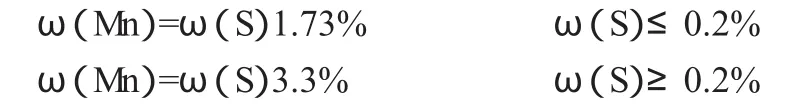

(3)含锰量:含锰量一般取0.8%-1.0%,锰和硫本身都是稳定碳化物、阻碍石墨化的元素,但两者共同存在时,会生成MnS及(Fe、Mn)S化合物,以颗粒状分布于基体中。这些化合物的熔点在1600℃以上,不仅没有阻碍石墨化的作用,还可以作为石墨化的非自发性晶核。为中和硫所必需的锰大约为:

普通灰铸铁中,硫的质量分数一般为0.02%-0.15%,锰的质量分数一般为0.4%-1.2%,中和后所剩的锰和硫才能单独起作用。实践表明,只要防止铁水氧化、正确进行孕育防止白口,锰量的增加有如下好处:

1)增加并细化珠光体,提高铸件的强度、硬度、耐磨性。

2)增加铸件的致密性,提高铸件的抗渗漏能力。

3)可适当放宽铁水含硫量的控制。

(4)碳当量和硅碳比

1)碳当量(CE):碳当量控制在 CE=3.65%-3.90%范围内。提高碳当量使石墨片变粗、数量增多,从而使强度下降、抗渗漏能力下降。降低碳当量可减少石墨数量、细化石墨、增加初晶奥氏体枝晶量,从而提高力学性能,提高抗渗漏能力。

2)硅碳比(Si/C):在碳当量保持不变的条件下,控制Si/C比在0.5-0.6(质量比)范围内。在碳当量较低(CE=3.42%-3.70%)时,适当提高Si/C比,可以提高强度,改善加工性能。但Si/C比过高,提高了液相线温度,降低了共晶温度,扩大凝固范围,降低了铁液流动性,增大了缩松渗漏倾向。在碳当量较高(CE=3.94%-4.1%)时,提高Si/C比,由于片状石墨尺寸的增大和铁素体量的增加,会使抗拉强度下降。

(5)控制含磷量

当ω(P)>0.02%时,会形成一种低熔点二元或三元磷共晶组织存在于晶界,非常细小且分散,在共晶团周围及铸件热节处,会导致细小孔洞的产生,即铸件缩松或不致密。对于致密性要求高的铸件,例如缸体、缸盖、液压件等,控制较低的含磷量,一般控制 ω(P)=0.04%-0.06%,若 ω(P)增加到约0.1%时,会使铸件缩松、不致密性和渗漏倾向明显加大。

2.2 作好孕育处理

普通灰铸铁机械强度不高,使灰铸铁的使用范围受到了限制。为了提高灰铸铁的机构性能,人们在实践找到了孕育处理工艺,即向白口倾向大的铁水中加入一定量的石墨化元素,使凝固过程发生改变——即将原来按亚稳定系统凝固的那一部份转变成按稳定系凝固。从而促进了石墨化,减小白口倾向,改善了石墨分布状况,增加了共晶团数量,细化了基体组织,达到提高机械强度和抗渗漏能力。孕育剂的种类很多,成份不同,各自具有不同的特点,可根据需要选用。常用的孕育剂是FeSi75,孕育速效,1.5min达到峰值,8-10min后衰退到未孕育状态。若孕育8min铁水仍未浇完,要补加孕育。孕育作用所需的硅量一般为ω(Si)=0.15%-0.30%。以FeSi75硅铁计算,约为铁水重量的0.25%-0.6%。

2.3 铁液适当过热

温度、化学成份、纯净度是铁液的三项主要冶金指标,而铁液温度的高低又直接影响到成份和纯净度。“高温出炉,低温浇注”是铸铁件生产的成功经验,铁水高温出炉能使一些难熔的固体质点熔化,铁水中未熔的质点和气体在浇包中镇静阶段有机会上浮而使铁液净化,提高铁液的流动性。铁水合适的浇注温度和良好的流动性可获得健全的铸件、降低废品率。在一定的范围内提高铁液温度能使石墨细化、基体组织细密、抗拉强度提高、硬度下降,成熟度、相对硬度和品质系数得到改善,弹性模量有少许提高,对提高抗渗漏能力有利。综合多方面因素考虑铁水出炉温度在1460℃-1480℃较理想。

2.4 合理的铸件结构

铸件的壁厚应尽量均匀,壁厚相差过分悬殊,在厚壁中心处和局部热节处易产生缩松、缩孔。这会大大降低铸件的抗渗漏能力。

2.5 放置合适的冷铁

(1)在铸件厚壁处和局部热节处放置合适的冷铁,进行均衡凝固控制,减少缩孔、缩松等铸造缺陷,提高抗渗漏能力。

(2)在气缸缸径内放置冷铁,可提高致密度、硬度和抗渗漏能力。

2.6 加强熔炼过程控制和炉前检测

(1)加强炉料管理,严格配料。熔炼多种牌号铁水时,要安排好熔炼顺序,防止与不同牌号铁水特别是球墨铸铁原铁水相混。冲天炉熔炼要处理好交界铁水,电炉熔炼不同材质的铁水,最好将前批炉内铁水出尽。

(2)加强炉前铁水检测,炉前三角试片白口宽度建议取以下数值:原铁水三角试片白口宽度6-8mm,孕育后三角试片白口宽度3-5mm。

2.7 适当增强铸型刚度。

2.8 采用合理的铸造工艺,精心操作,防止渣孔、砂眼、气孔等铸造缺陷的产生。

3.结束语

综上所述,本文分析了普通灰铸铁件试压渗漏形成机理,提出了防止灰铸铁件渗漏的具体措施,主要体现在铸件化学成分、铸件设计、铸造工艺、铸造过程质量管理等方面采取措施防止灰铸铁件渗漏,从而为生产中减少普通灰铸铁件试压渗漏现象,提供有力的技术保障以降低报废量。

[1]于新成.现代铸造厂铸件质量控制与缺陷防治新技术、新标准[Z].北京:中国知识出版社,2010.

[2]施廷藻.铸造实用手册[Z].哈尔滨:东北大学出版社,1994.

[3]陶令桓.铸造手册[Z].北京:机械工业出版社,2006.

TH45 < class="emphasis_bold">文献标识码:A

A

1671-152X(2011)03-0080-02

2011-02-13

余华奇(1971-),女,安徽池州人,安徽电子信息职业技术学院电子系讲师。

殷和平)