水冷金属型球墨铸铁管缺陷成因及解决措施

2019-12-06钟军超陈建波李新科李志杰

钟军超,陈建波,孟 新,李新科,李志杰

(新兴铸管股份有限公司,河北 邯郸 056300)

离心球墨铸铁管具有优良的力学性能和使用性能。目前DN300 以下的小管径生产工艺采用冷模法即水冷金属型,生产过程中经常出现各种缺陷品,严重影响铸管的产品质量,给生产带来严重影响。一旦缺陷品流入市场,将会造成严重的经济损失。

通过对冷模法生产过程中熔炼工序铁液成分、温度,球化残镁量的控制以及离心机工序研究,分析缺陷品形成的原因,并指出解决问题的方向。

1 夹渣缺陷产生原因及防止措施

生产中由于落槽、流槽清理和铁液除渣不干净以及铁液中残镁控制和微量元素控制不达标造成机械夹渣和元素氧化夹渣。

1.1 残镁含量

铁水中保证一定量的残镁才能保证铸铁管具有较好的球化率,对于冷模法离心球墨铸铁管,在生产过程中发现:当残镁质量分数≥0.06%时,夹渣缺陷明显增多,分析当残镁含量过高时,铁水氧化越严重,致使二次夹渣大量生成[1]。

1.2 机械夹渣

落槽的打结料和流槽的涂料清理不干净,极易随铁液混入管模中,离心冷却凝固后夹杂在铸件中,形成夹渣缺陷。由于冷模法凝固较快,当管模粉出现团块状时,因无法及时溶解,容易造成夹渣缺陷,当铁液表面漂浮渣清理不干净混入铁液后容易形成夹渣缺陷。

1.3 微量元素作用

Si、Mn、稀土等与铁液中的S 和O 发生反应形成一层氧化膜,当铁液温度低,渣量较多时,难以完全上浮,浇铸后形成夹渣缺陷[2]。

为了控制夹渣缺陷,可以从以下几个方面采取措施:

1)降低铁液中的硫含量,减少硫化物夹渣。

2)在工艺范围内,适当提高浇铸温度,以利于夹渣上浮。

3)出铁前应加入稀土,稀土加入量应控制在0.25 kg/t~0.5 kg/t,保证球化铁水不出现衰退。

4)落槽和流槽涂料涂刷要到位,加强铁液的扒渣和挡渣效果,检查扇形包粘渣情况,粘渣严重通知浇注工清理粘渣或更换扇形包。

5)残镁含量严格按照工艺执行,生产过程中残镁质量分数控制在0.045%~0.050%比较合适。

2 裂纹缺陷产生原因及防止措施

由于浇铸参数调整不合适、冷却不均匀以及管模龟裂严重时都容易导致产生裂纹缺陷,一般裂纹缺陷有机械阻碍、应力作用、“超前流”几种。

2.1 机械阻碍

当铁水落点位置不恰当,翻包参数不合适,管模龟裂严重时,容易造成铁液进入砂型与管模间隙形成毛刺或进入管模龟裂纹中,在收缩过程中容易造成裂纹缺陷。

2.2 应力作用

在水冷法球墨铸铁管生产过程中,球铁管由于管模温度不一致或壁厚不均匀致使冷却过程产生的应力不均匀,应力差过大会造成裂纹现象。当铁液中微观成分偏析造成局部组织中碳化物和珠光体量与周围组织有较大差异时,极易在凝固过程中造成应力集中,产生裂纹缺陷。

2.3 “超前流”现象

当流槽位置不合适或浇铸参数设置不合适时,容易使铁液在浇铸时产生分流分散,造成“超前流”现象,随后浇铸铁液覆盖其上发生重熔,导致传热条件不如周围铁液,出现热节现象,造成冷隔或裂纹缺陷。通常将流槽的出口与离心机的轴线设置成17°的夹角[3]。

3 气孔缺陷产生原因及防止措施

铁液浇铸过程中产生的CO 和H2是气孔缺陷的主要来源。气体能够扩散到金属内部并被金属吸附,通常压力和成分一定时,铁液温度越高,气体在金属中的溶解度越大。生产中表现为气体在铁液在感应电炉内保温时间越长,铁液温度越高,氧化越严重,出现气孔和针孔的几率越大[4]。析出性气孔一般是由于金属从液态凝固成固态时,气体在固液两相中的溶解度不同或侵入性的气体来不及排出而残留在铸件中所形成的气孔。管模内壁上生锈或有油类污渍时在浇铸过程中与铁液发生化学反应引入气体,极易产生气孔缺陷。

生产过程中控制气孔缺陷的措施有以下几个方面:

1)铁液保温时间。铁液温度越高,保温时间越长,氧化越严重,出现气孔的几率越大。生产过程中要把握好生产节奏,避免铁液长时间不能及时浇铸,中频炉的保温时间不宜超过30 min.

2)管模龟裂。管模长时间的使用会造成内壁龟裂,铁液氧化形成的氧化熔渣(FeO)能够与结晶前沿液相区富集的[C]发生反应生成CO 气体,而气体的析出需要形核长大,由公式1 可知,

式中:P 为气泡所受的压力;σ 为气泡表面的张力;r 为气泡表面的张力。

气孔属于非均质形核,初始条件下r 无穷小,因此P 驱向无穷大,依靠铁液本身难易自发形核,管模内表面的龟裂能够为气体的非均质形核提供来源,生产过程中通常加大模粉量或更换管模来解决该问题。

3)微量元素。残留铝含量一般超过千分之三时会增加气孔的数量;而残留钛超过千分之一就会增加气孔的数量;硫含量与气孔的数量呈正比,残留铝含量越多,气孔数量也越多。

4 重皮缺陷产生原因及防止措施

铁液在管模中存在轴向和圆周两个方向的运动,从流槽流出铁液大部分向承口方向运动,但仍存在少部分铁液向插口方向流动,这股“超前流”是形成重皮的主要原因,若流槽出铁口铁液不能与“超前流”熔合在一起,则会形成重皮缺陷,在铸管外表面呈疤痕分布,近似螺旋线分布。对于承口部位重皮缺陷,大部分由于翻包参数调整不合适导致铁液流量不稳定,流入承口的这股铁液不能完全填充腔体,与后继达到的铁液不能完全融合,形成重皮缺陷。随着铁液向插口方向的移动,若流槽出口的铁液与“超前流”铁液位置相差较远,而水冷金属型球墨铸铁管冷却速度较快,当浇铸温度较低、管径较小时,后继铁液与“超前流”铁液无法完全融合,形成重皮缺陷。因流槽位置不当或浇注包包嘴宽度、高度不当,浇铸过程中产生铁液飞溅,飞溅的铁液溅入管模中,形成断续不规则的铁液,一旦插口出现飞溅的铁液,当正常铁液浇铸在该位置时,已不能将其熔化,形成重皮缺陷,如图1 所示。

为避免重皮缺陷,可以从以下几个方面采取措施:

1)翻包参数。设置快翻功能,浇铸承口的铁液需求量相对较大,正常翻包流出的第一股铁液量较少。提高扇形包翻转角速度可以增加铁液流量,通过增加快翻功能,可以保证承口需铁量,减少承口重皮缺陷,一般快翻设定的速度是正常翻包速度的2~3 倍。

图1 冷隔型重皮

2)流槽和扇形包,将流槽的弯头与流槽的轴线呈17°夹角,如图2 所示。降低流槽的高度,使其满足表1 所示,扇形包包嘴的宽度和高度与流槽位置相匹配,保证铁液的落点与流槽位置相切。

图2 流槽弯头

表1 球墨铸铁管规格与流槽高度对应表

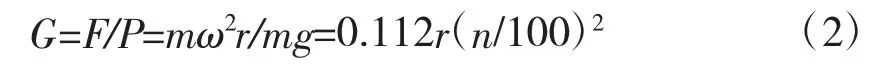

3)管模转速,管模转速过高,“超前流”越严重,在保证能够离心浇铸的前提下,适当降低管模转速,可以减少重皮缺陷,管模旋转速度可以根据公式(2)确定[5]

式中:G—重力系数;F—物体所受的离心力,N;P-物体所受的重力,N;r—管模半径;n—管模旋转速度,r/min;ω—管模旋转角速度,rad/s;g—重力加速度,981 cm/s2;m—液态金属的质量,kg.

4)浇铸温度和冷却速度,浇铸温度在满足工艺需要的条件下,尽量取中上限,冷却循环水温度不能太高也不能太低,一般控制在20 ℃~50 ℃范围内[6]。

5 结论

水冷金属型球墨铸造铁管铸造缺陷影响因素较多,生产过程常出现的缺陷有夹渣、裂纹、气孔、重皮。根据实际生产分析得出防止缺陷产生的办法,可以有效避免缺陷品产生,降低缺陷品数量。