循环流化床锅炉采用两级脱硫实现SO2超低排放的探讨

2010-09-12朱杰谢百成王德彬罗娟

朱杰,谢百成,王德彬,罗娟

(东北电力设计院环境工程分公司,吉林长春 130021)

循环流化床锅炉采用两级脱硫实现SO2超低排放的探讨

Discussion on two-stage desulfurization adopted in circulating fluidized bed boiler to achieve ultra-low SO2emission

朱杰,谢百成,王德彬,罗娟

(东北电力设计院环境工程分公司,吉林长春 130021)

介绍了循环流化床锅炉炉内脱硫工艺,并以东北某煤矸石电厂为例,对该项目的脱硫方式选择进行了分析,论证了循环流化床锅炉采用两级脱硫方式实现SO2超低排放的合理性和可行性。

循环流化床;两级脱硫;SO2

近年来,循环流化床(CFB)锅炉以其能燃用劣质燃料、可实现炉内低成本脱硫、NOx排放量低等显著优点,被认为是一种实现资源综合利用和洁净燃烧的环保型热能动力设备,受到世界各国的广泛欢迎并得到迅猛发展。我国自1995年首台50MW CFB锅炉投运以来,在短短的十几年间完成了从高压、超高压到亚临界300MW CFB锅炉技术的飞跃,已成为世界上CFB锅炉装机容量最多的国家。目前,世界上装机容量最大、参数最高的四川白马电厂600MW超临界CFB示范电站已完成方案设计, 2009年底已开工建设。

1 CFB锅炉炉内脱硫

1.1 脱硫原理

CFB锅炉燃烧技术是一种在炉内使高速运动的烟气与其所携带的湍流扰动极强的固体颗粒密切接触、并有大量颗粒返混的流态化燃烧反应过程[1],其最重要的特征是具有主循环回路,能将大量高温固体物料从炉膛尾部气流中分离出来重新送回燃烧室,以维持燃烧室稳定的流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应,有利于提高燃烧效率和脱硫效率。同时,CFB锅炉炉膛中存在大量由高温固体颗粒组成的床料,床料和燃料的在炉内强烈湍流混合,有利于燃料在较低温度条件下的稳定着火和高效燃烧,具有极好的燃料适应性。

基于上述原因,CFB锅炉具有低温强化燃烧的特点,炉内温度远低于普通煤粉炉,约为850~900℃,这正是CaO与SO2反应的最佳温度范围。因此,通过在CFB锅炉炉内添加石灰石,可直接脱除燃料燃烧产生的SO2,脱硫效率较高且经济性较好。上述脱硫工艺主要分为两步,首先是加入炉膛的石灰石受热分解形成CaO,然后是CaO与SO2发生反应生成CaSO4,主要化学反应式如下:

1.2 脱硫效率及其影响因素

对于CFB锅炉,在合适的Ca/S(2.2~2.5)的条件下,炉内脱硫的效率一般在80%~90%。在相同Ca/S的情况下,脱硫效率和燃煤硫分有关。硫分越高,烟气中SO2浓度越高,其与CaO发生分子反应的机率也越高。上海大屯电厂2×135MW机组循环流化床锅炉,燃用硫分为0.75%的劣质烟煤时,采用炉内添加石灰石方式(Ca/S为2.2)脱硫,脱硫效率为84.28%;四川白马电厂300MW循环流化床示范工程,引进法国Alstom公司技术,燃用硫分为2.9%的川南高硫无烟煤时,采用炉内添加石灰石方式(Ca/S为2.3)脱硫,脱硫效率达94%[2]。

一般认为,CFB炉内脱硫效率主要受Ca/S、石灰石粒度、循环倍率、反应温度等几方面因素影响。其中,Ca/S是影响脱硫效率的首要因素,基本规律为Ca/S越大,脱硫效率越高,但Ca/S增大到一定程度后脱硫效率便会接近于一个临界值,不再增长。石灰石粒度、循环倍率、反应温度等则是从反应剂、反应时间、条件等方面影响脱离效率。

2 实例分析

2.1 工程概况

该煤矸石电厂2×330MW机组位于东北东部山区,配套2×1190 t/hCFB锅炉,主要燃用当地各矿业公司的洗选煤矸石、洗中煤及煤泥配成的低热值混合燃料,设计煤质硫分为0.34%。

2.2 环保要求

电厂所排放的SO2不但要满足《火电厂大气污染物排放标准》(GB 13223-2003)中第3时段限值要求,还要满足地方环保部门的总量控制要求。由于本工程燃用以煤矸石为主的低热值燃料,硫分虽低但燃煤量较大,SO2产生量并不小,考虑到建设单位SO2总量指标有限的实际情况,经过计算电厂需要采用脱硫效率在90%以上的脱硫工艺。

2.3 建设二级脱硫的必要性

根据CFB电厂的运行实例来看,由于该项目所用燃料硫分为0.34%,若仅采用CFB锅炉炉内脱硫,在Ca/S控制在合理范围时,由于煤质原因,其脱硫效率只能保证在80%左右,不能满足总量控制指标的要求。若想通过提高Ca/S来提高CFB锅炉脱硫效率,则Ca/S很可能需要达到3.5以上,全部石灰石煅烧成CaO所需要的热量会大大增加,直接造成锅炉效率的降低。另一方面,大量未反应CaO会进入锅炉底渣,不但增加其综合利用的难度,更会造成石灰石的浪费。因此,从脱硫工艺对煤种的适应性、脱硫效率的稳定性以及电厂运行的经济性等多方面考虑,为能保证电厂投产后稳定达到90%的脱硫效率,该项目需考虑二级脱硫方式。

2.4 二级脱硫方式的选择

在CFB锅炉炉后增设第二级烟气脱硫系统,实现SO2的超低排放,在美国电力行业已有数台容量为250~300MW的CFB机组正处于实际运行,爱尔兰等国也有100~150MW等级机组实际应用的例子。目前,两级脱硫系统在我国电力行业的大中型CFB机组尚未实际应用,仅在广州石化热电站2× 420 t/h CFB机组上进行应用。

目前,国外第二级脱硫系统普遍采用烟气循环流化床半干法脱硫装置,即由垂直布置的半干式反应塔和布袋除尘器共同组成该系统,系统工作原理是通过喷入雾化的水将床温控制在最佳反应温度下,利用反应器内良好的气固接触、混合、湍动作用实现SO2与由CFB锅炉飞灰中CaO生成的消石灰发生充分反应,而通过物料的多次循环使得脱硫剂具有很长的反应停留时间,大大提高了脱硫剂的利用率和脱硫效率。因此,根据国内外同类电厂的经验与项目的实际情况,东北某煤矸石电厂的二级脱硫方式也推荐采用CFB-FGD脱硫装置。

3 CFB-FGD二级脱硫

3.1 工艺流程

在反应塔中通过雾化喷嘴喷入水,将CFB锅炉出来的飞灰中未反应的CaO活化成消石灰,或根据需要添加一定量新的生石灰同时喷入反应塔,生石灰经活化转变为消石灰,消石灰以很高的传质速率与烟气中的SO2混合反应,生成CaSO4和CaSO3等反应产物。这些干态产物小部分从反应塔底排灰口排出,绝大部分随烟气进入布袋除尘器,没有废水产生。烟气经反应塔的顶部进入袋式除尘器后,除去绝大部分灰,这些灰大部分经过空气斜槽和旋转给料机回送到反应塔中,重复利用并满足塔内灰平衡。其余灰经仓库放灰阀进入中间灰仓,再用正压浓相气力输灰系统送入电厂脱硫灰库。处理后的净烟气经过引风机排入烟囱。通过物料循环,颗粒物在反应塔中的停留时间相当长,从而提高了污染物的去除率,也增加了吸收剂的使用率。

3.2 脱硫效率

CFB-FGD系统已经在山西榆社电厂、河北马头电厂、河北邯峰电厂等国内电厂投入使用,在合适的Ca/S(1.2~1.5)的条件下,脱硫效率均在90%以上。不同于上述电厂采用的煤粉炉,东北某煤矸石电厂采用的CFB锅炉在炉内进行一级脱硫后,存在CFB-FGD系统入口SO2浓度偏低的问题,脱硫效率可能会受到一定影响。

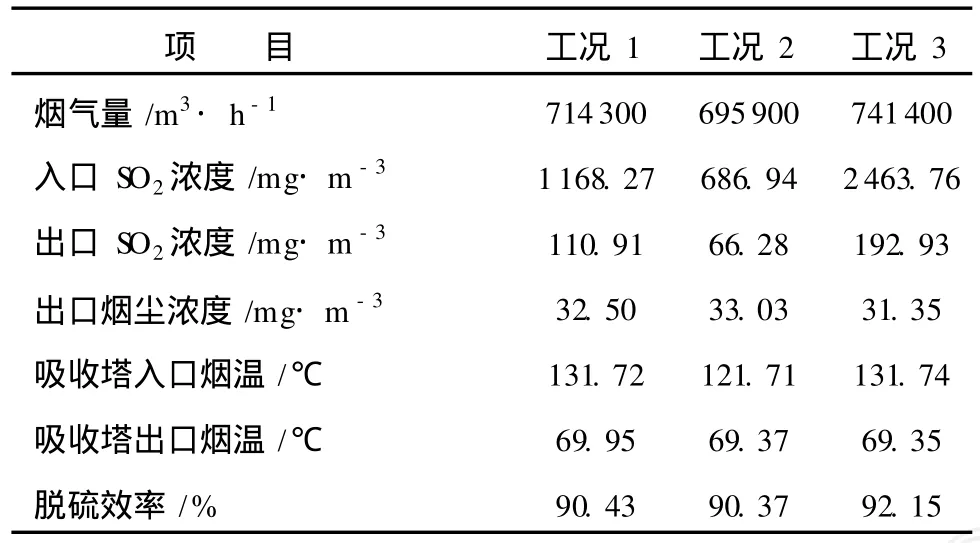

广州石化热电站CFB锅炉采用相同两级脱硫方式,以其烟气排放测试结果类比分析该项目的CFB-FGD系统的脱硫效率(本文烟气量均为标准状态值)。该电站机组配套2×420 t/h高温、高压循环流化床锅炉,主要燃料为石油焦、部分掺烧烟煤,采用CFB锅炉炉内脱硫+炉后循环流化床半干法脱硫两级脱硫工艺。机组试运行期间,不同工况条件下CFB-FGD脱硫系统运行情况见表1[5]。

表1 CFB-FGD系统不同工况下运行参数

从表1可以看出,CFB-FGD二级脱硫装置在不同入口SO2浓度条件下的脱硫效率不同。入口SO2浓度越高,脱硫效率也越高,但脱硫效率变化不大,稳定在90%以上。这说明CFB-FGD脱硫系统与CFB锅炉脱硫原理相似,两者的脱硫效率与烟气中SO2浓度呈正相关性的规律也是一致的。

考虑到东北某煤矸石电厂项目所用燃料含硫量较低,经过一级脱硫后CFB-FGD脱硫装置入口SO2浓度在300mg/m3左右,比广州石化热电站要小一些,因此在合适Ca/S比下CFB-FGD装置脱硫效率完全可达到80%以上。由于该项目CFB锅炉一级脱硫已达到80%的脱硫效率,CFB-FGD装置脱硫效率达到50%时即能达到电厂总的脱硫效率达到90%的要求。

3.3 CFB-FGD二级脱硫的优点

(1)由于CFB锅炉燃烧温度属于石灰石软烧分解温度,产生的生石灰空隙率最多,活性最好,是一种极好的脱硫剂来源。因此,该项目的CFB锅炉飞灰中含有的大量未完全反应CaO,可以充分利用作为CFB-FGD二级脱硫系统的脱硫剂。经过初步计算,锅炉飞灰中的CaO量完全可以满足炉后CFB -FGD烟气脱硫的需要,不需要另外添加脱硫剂,大大地节约了脱硫剂成本。从另一方面看,也可解决原来CFB锅炉飞灰中CaO过高的问题,扩宽了电厂飞灰综合利用的渠道。

(2)CFB-FGD二级脱硫系统不但能有效脱除SO2气体,反应塔内的消石灰还可以与SO3、HCl、HF等酸性气体发生中和反应、吸附如Hg、Pb等烟气中所含的重金属。在有效脱除这些危险的空气污染物同时,还可以避免烟气对脱硫设备系统包括烟囱的腐蚀,节约防腐处理成本。

(3)CFB-FGD脱硫系统排出的烟气温度大约在70℃左右、含水量少,相比湿法脱硫系统,更加有利于污染物在大气中的扩散、降低污染物落地浓度水平,也不会发生“烟囱雨”等现象。

(4)脱硫系统尾部采用布袋除尘器,能有效避免CFB锅炉飞灰中CaO含量过高、比电阻过大等问题,实现烟尘的超低排放。

(5)CFB-FGD烟气脱硫系统耗水量少、没有废水排放,工艺系统具有成熟简单、经济性好、占地面积小、维护工作量小、节能环保等优点。

4 结语

综上所述,通过采用CFB锅炉炉内脱硫+炉后循环流化床半干法脱硫(CFB-FGD)两级脱硫工艺,东北某煤矸石电厂脱硫效率完全可以达到90%乃至更高,满足日益严格的环保要求。因此,对于SO2排放浓度超过限值或者SO2排放总量无法达到要求的循环流化床锅炉机组,CFB锅炉炉内脱硫+炉后循环流化床半干法脱硫(CFB-FGD)两级脱硫工艺是一种技术先进可靠、经济合理可行、应用前景广阔的大气污染控制措施,为循环流化床锅炉实现SO2的超低排放提供了一条可行的技术途径。

[1]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计和运行[M].北京:中国电力出版社,1998.

[2]陈春元,聂立,肖峰,等.循环流化床锅炉燃烧设备性能设计方法[M].哈尔滨:普华煤燃烧技术研发中心,2007.

[3]Goidich S J.Circulating fluidized bed technology utility-Scale unit experiences[M].FosterWheeler Energy Corporation:2001.

[4]Makansi,Jason.CFBs anchor premier approach to extracting value from solid fuels[J].Power,2005,(3):34-35.

X701.3

B

1674-8069(2010)04-038-03

2010-03-06;

2010-05-04

朱杰(1982-),男,湖北黄石人,工程师,主要从事火电厂环评及设计工作。E-mail:zhujie@nepdi.net

Abstract:The process of circulating fluidized bed desulfurization technology was introduced.The opt ions of desulfurization m ethod of a gangue powerp lant in no rtheastof China were analyzed and introduced as an example, and the rationality and feasibility of two -stage desulphurization adopted in circulating fluidized bed bo iler to achieve ultra-low SO2em ission were demonstrated.

Key words:circulating fluidized bed;two-stage desulfurization;SO2