王滩电厂脱硫系统经济运行初探

2010-09-12聂鹏飞

聂鹏飞

(河北大唐国际王滩发电有限责任公司,河北唐山 063611)

王滩电厂脱硫系统经济运行初探

Economic operation of FGD system inWangtan Power Plant

聂鹏飞

(河北大唐国际王滩发电有限责任公司,河北唐山 063611)

介绍了王滩电厂2×600MW机组石灰石—石膏湿法脱硫系统实现经济运行的经验,提出了降低电耗、水耗、石灰石耗量的具体措施。王滩电厂脱硫装置已投运三年多,其运行实践表明,通过采取上述措施,在额定工况下可保证脱硫效率达95%,且脱硫系统多项运行指标均优于设计值。

湿法烟气脱硫;吸收塔;脱硫效率;王滩电厂

0 引言

目前,石灰石—石膏湿法脱硫工艺在燃煤电厂烟气脱硫中应用广泛,具有技术成熟、运行可靠、脱硫效率高、煤种适应性强等优点,采用的脱硫剂石灰石价格低廉。但是,石灰石—石膏湿法FGD系统庞大,结构复杂,系统电耗、水耗、石灰石耗量巨大,运行成本较高。王滩电厂1、2号600MW燃煤机组配套安装石灰石—石膏湿法脱硫装置,自脱硫投产之初,电厂就把如何提高湿法脱硫经济运行水平摆在很重要的位置。本文对河北大唐国际王滩电厂石灰石—石膏湿法烟气脱硫系统(喷淋塔)实现经济运行的一些经验进行分析总结,提出了降低电耗、水耗具体措施。

1 系统概况

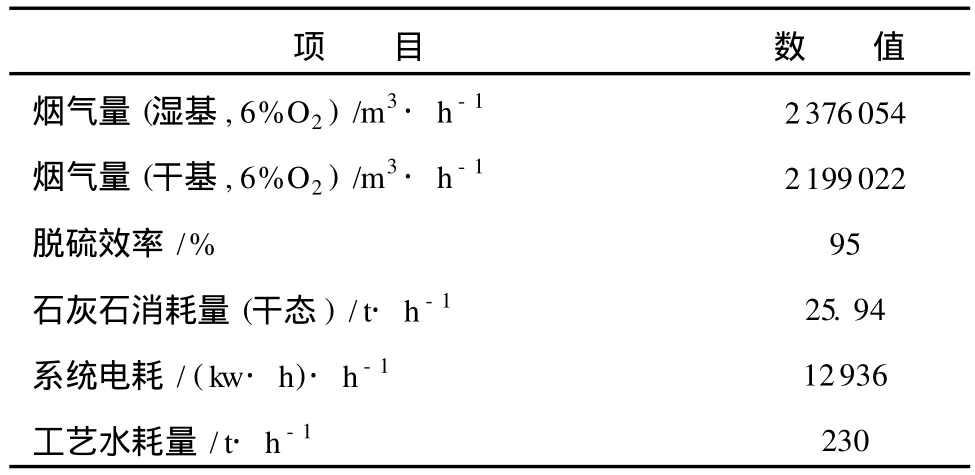

王滩电厂1、2号机组为600MW燃煤发电机组,各配备1套石灰石—石膏湿法烟气脱硫装置,无GGH及球磨机系统,外购石灰粉。脱硫系统中工艺水系统、石灰石制浆系统、石膏脱水系统、事故浆液罐、压缩空气系统为公用系统。2套脱硫装置于2006年6月投入运行,其主要参数见表1(本文烟气量均为标准状态值)。

表1 王滩电厂脱硫系统设计参数

2 降低系统电耗的措施

湿法脱硫系统耗电量一般要占电厂发电量的1%左右,控制耗电量是脱硫系统经济运行的首要措施。脱硫系统中能耗较高的设备主要有增压风机、浆液循环泵、氧化风机、真空泵、石膏排出泵等,节能首先应考虑这些设备的经济运行。

2.1 耗能较大设备节能改造

(1)脱硫系统原石膏排出泵,额定功率为250 kW,扬程为60m,电机电压6 kV。经过一年多的运行,发现该泵选型存在问题,原石膏排出泵为连续运行型,耗能较大,且出口压力过高0.7MPA,远超过石膏旋流器的实际工作需要(0.1~0.3MPA)。经过重新选型,额定功率降低到75 kW,扬程降低为35m水柱。新型石膏排出泵投运后,电流由原来的22A降至11A,并且实现了间断运行。一年下来节约电量1646093 kW·h,按0.38元/kW·h计算,每年可节电费62.5万元。目前,王淮电厂脱硫系统2台石膏排出泵运行稳定,满足石膏旋流器使用要求,既减轻了对管道、阀门、石膏漩流器的磨损,又实现了石膏排出泵的间断运行,节约了电能。

(2)在日常检修中发现,相同工况下2号氧化风机的二级风机电流比1号氧化风机的要大许多。经过几个月的研究发现,氧化风机二级风机电流与一级风机入口滤网通气性的好坏有很大关系。通过对滤网进行改进和提高滤网的清洗频率等方式来增强一级氧化风机入口滤网的通气性,使2号氧化风机二级风机电流由原来的50A降至30A。

2.2 运行参数优化调整

脱硫系统浆液循环泵电机功率分别为800、900、1000 kW,氧化风机电机功率均为560 kW。

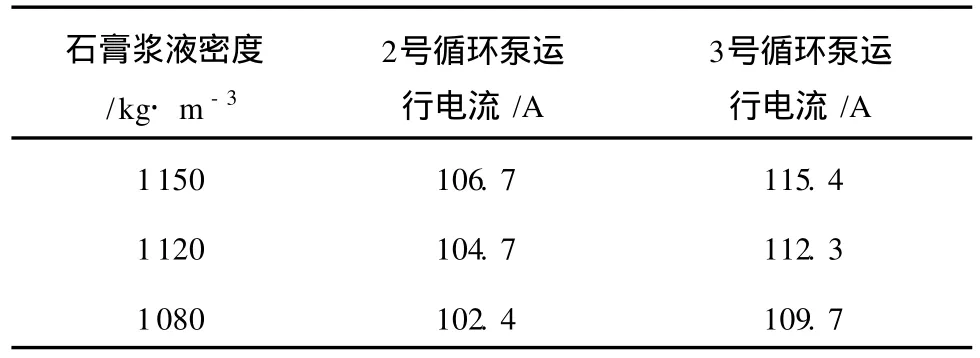

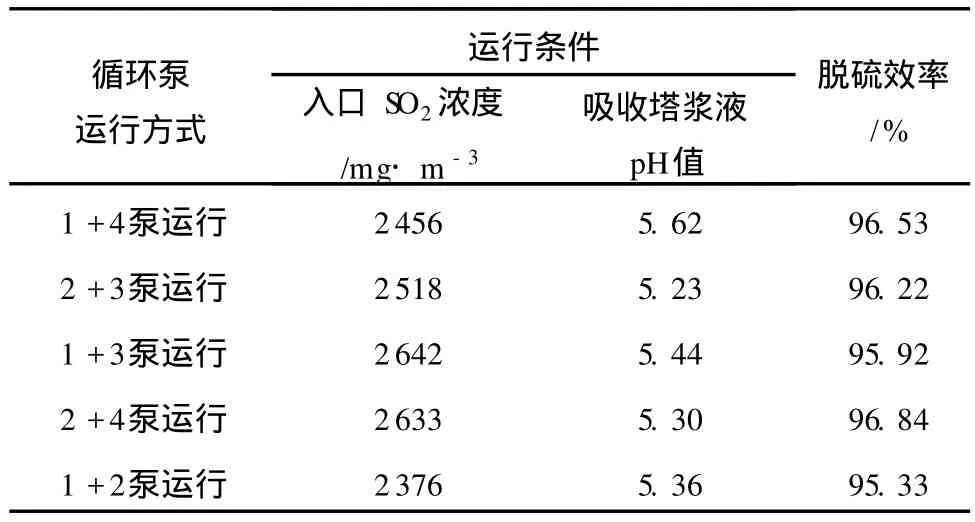

脱硫系统运行时应保持吸收塔内浆液低液位及石膏浆液的低密度。氧化风机出口压力与吸收塔运行液位、石膏浆液密度成正比,浆液循环泵的运行电流与石膏浆液密度也成正比。吸收塔液位在11m时,氧化风机出口压力为140 kPA;吸收塔液位降至9.5m时,氧化风机出口压力降为120 kPA。吸收塔浆液液位降低,则氧化风机功率减少,电耗降低。在机组不同工况下,优化浆液循环泵运行数量和组合。表2为吸收塔2、3号浆液循环泵在不同密度下的运行电流,表3为机组负荷在300MW时浆液循环泵不同组合运行方式下脱硫效率。

从表3中结果可以看出,在上述运行条件下,浆液循环泵组合运行方式,其脱硫效率均能达到95%以上。但从经济运行的角度来说,1+2循环泵的电功率最小,相应1+2浆液循环泵运行时是其电耗最少的运行方式。

表2 浆液循环泵运行电流与浆液密度的关系

表3 浆液循环泵不同组合运行方式下脱硫效率

王滩电厂1、2号机组配套脱硫系统采取脱硫增压风机与引风机的串联运行方式,完善与优化了3台风机并、串联运行的自动控制策略,在机组不同负荷下增压风机与引风机改变各自出力,合理分配2台引风机与脱硫增压风机在不同负荷下的出力,提高3台风机并、串联的经济性和安全性,得出脱硫系统最佳经济运行点。

2.3 脱硫添加剂的应用

2009年9月,王滩电厂在脱硫系统中进行了脱硫添加剂效率试验,试验结果表明,添加剂效果显著,每台机组可以至少节约1台浆液循环泵运行。脱硫添加剂的作用主要表现在三个方面:一是提高SO2气液传质速率,强化SO2的吸收。在气液界面处添加剂能够结合SO2溶解产生的大量H+离子,使H+离子从液膜传递到液相主体,浆液pH也不会因SO2的溶解而下降过快,气相阻力减小,促进SO2吸收;二是脱硫添加剂可以提高石灰石在液相中的溶解度,强化石灰石溶解。在固、液界面处,添加剂能提供有利于CaCO3溶解的酸性环境,减小液相阻力,促进石灰石的溶解;三是添加剂中的活性成分可以提高石灰石的表面活性,增加石灰石的分散性,减少设备的结垢、堵塞。

试验数据表明,以王滩电厂为例,每台机组脱硫系统添加剂耗量为80 kg/d,成本约为2500元,节约1台浆液循环泵运行,则可以节约用电费用9000元。由此可见,脱硫添加剂的投用,一方面,可节省浆液循环泵运行电量和石灰粉耗量,有较明显的节能效果及经济效益;另一方面,提高了浆液循环系统设备备用系数,降低了浆液循环泵停运后对脱硫效率的负面影响;同时,提高了脱硫系统对煤种硫分变化的适应范围。

物化不仅支配着工人的命运,也支配着整个社会。因为人与人的社会关联正是在实践中才得以生成,当感性的对象性活动在商品化的生产过程遭遇阻隔,人的实践活动被时间的空间化所割裂开来,那么在物化的规制下进行的劳动,则不再是属人的了,就再也不能作为社会中维系人与人交往的纽带。因此,在资本主义社会中的人,无论身处哪个阶级,他只是被打散了的孤立单子而已。一旦取消了劳动所具有的社会联结功能,物化就掌握了这个社会的命运。

3 降低系统水耗的措施

石灰石—石膏湿法脱硫工艺水主要用作吸收塔补水、石灰粉制浆以及除雾器冲洗,管道冲洗、泵的轴封水、密封水等。由于脱硫系统的工艺水用水量大,设计时就要充分考虑系统的水平衡问题,尽量做到循环利用,减少耗水量:

(1)系统水量损失主要是由于净烟气带走的水分过多,该部分水分会在烟道中凝结。在净烟道底部布置疏水管道将这部分凝结水输送到吸收塔地坑中。这样既可以避免这部分积水对烟道的腐蚀,又可以补充吸收塔用水。

(2)把浆液循环泵机封冲洗水、石灰石浆液泵机封冲洗水等所有轴封水引入到吸收塔地坑或者石膏排放坑,以重复利用。

(3)确保真空皮带脱水机性能良好,降低石膏中的含水量。当发现石膏含水量偏大时,及时对石膏脱水系统进行调整。

(4)将其他可用水引入脱硫系统。工业废水处理水及氢站冷却用水全部汇集进入冲洗水泵房前池,主要作为厂区输煤系统的冲洗用水。但就实际运行来看,输煤系统冲洗水可以循环使用,过程损耗量不大,从而有大量生产淡水及处理后的合格工业废水用做灰库加湿搅拌,或溢留进入雨水系统而排放掉,造成较大的水资源浪费。

4 降低石灰粉耗量的措施

以王滩电厂为例,1台600MW机组配套石灰石—石膏湿法脱硫系统如正常运行,燃煤硫分为1%,在保证SO2排放量达标的前提下,1年的石灰粉耗量至少为5万t以上。如燃煤硫分增加,石灰粉的耗量还会更大。因此,降低石灰粉耗量是保证脱硫系统经济运行的重要方面:

(1)影响石灰粉耗量的首要因素是燃煤硫分,在有条件的情况下,应尽量选用低硫煤。

(2)石灰粉品质是影响石灰粉耗量的主要因素,如石灰粉CaCO3含量每下降1%,1台脱硫系统将增加石灰粉耗量1000 t/a。

(3)吸收塔内的化学反应状况也会影响石灰粉耗量。如吸收塔浆液内CaCO3含量过高,说明吸收塔内的化学反应不良,石灰石浆液出现过剩。

当吸收塔内浆液化学分析显示CaCO3含量超标时,主要应采取以下措施:首先,检查吸收塔的pH计是否准确。当pH计显示值比塔内浆液实际pH值偏小时,石灰石浆液供给量就会偏大,造成吸收塔内浆液CaCO3含量过高,增大石灰粉耗量。因此,对吸收塔的pH计必须定期及时进行校验。其次,尽量减少吸收塔浆液内的杂质,这些杂质中的氯离子等浓度偏高,会影响塔内化学反应,使石灰石浆液利用率降低。再次,根据实际运行情况合理设定浆液pH值。pH值过高,会使石灰石浆液消耗量大; pH值过低,会使脱硫效率偏低,造成酸腐蚀。保证充足的氧化风量以及控制石灰石浆液粒径在合适范围内会提高石灰石浆液的吸收率,减少吸收塔内CaCO3含量过剩的情况发生。

5 经济运行的效益

三年多的运行实践表明,王滩电厂湿法脱硫系统实现经济运行后经济效益显著。在保证脱硫效率95%的前提下,机组额定工况时脱硫系统石灰粉耗量为21.8 t/h,系统耗水量为175 t/h,系统耗电量为11542(kw·h)/h,均优于设计值。

[1]李明,管一明,王飞.影响湿式石灰石延期脱硫系统脱硫效率因素分析[J].电力环境保护,2007,23(2):28-30.

[2]刘忠,王春波,纪立国.电站燃煤锅炉石灰石湿法脱硫装置运行与控制[M].北京:中国电力出版社,2002.

[3]余鹏.石灰石—石膏湿法脱硫系统的经济运行[J].热力发电, 2007,(7):35-36.

[4]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:化学工业出版社,2007.

[5]HJ/T 179-2005,火电厂烟气脱硫工程技术规范石灰石/石灰—石膏法[S].

[6]DL/T 5196-2004,火力发电厂烟气脱硫设计技术规程[S].

[7]金新荣.烟气湿法脱硫装置安全运行与节能降耗[J].电力设备, 2006,(2):62-66.

[8]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002.

X701.3

B

1674-8069(2010)04-053-03

2010-04-30;

2010-07-06

聂鹏飞(1983-),男,河南新乡人,助理工程师,主要从事火电厂脱硫系统技术监督与设备维护工作。E-mail:daniao433@163.com

Abstract:The experiences of l im estone-gypsum wet flue gas desulfurization system econom ic operation in W angtan Power Plant 2×600MW units was introduced.Some specific measures to lower electricity consumption,water consumption and l imestone consumpt ion during system operation were put fo r ward.The FGD equipm ent in W angtan Power Plant had been running more than three years.The practice showed that the desulfurization efficiency of the system reached 95%under rated conditions and FGD running data of indicators were better than the design value.

Key words:FGD;absorber;desulfurization efficiency;W angtan Power Plant