10 t 博格轨道板门式起重机的研制与应用

2010-09-03党修洵

党修洵

(郑州铁路局 装卸机械厂,河南 郑州 450052)

近年来,随着我国高速铁路、客运专线及城际轨道交通的快速发展,与之相适应的高精度起重设备大多依赖国外进口,价格高、周期长、维修困难。京津城际轨道交通线路施工中,博格轨道板(无砟道床)的铺设要求精度高,且工期紧、难度大。郑州铁路局装卸机械厂与石家庄铁道学院国防交通研究所联合研制了BGMG型全路面、全液压轮胎式博格轨道板门式起重机,方便了博格轨道板的铺设,极大地提高了工作效率。

1 机构组成及特点

轮胎式博格轨道板门式起重机主要由金属结构、起重小车系统、电气控制系统、液压控制系统、吊具系统、大车运行系统、发电机系统等组成 (见图1)。

博格轨道板门式起重机起重量为吊具下10 t,结构形式为U型双梁,主梁、上横梁、下横梁为箱形结构,支腿采用无缝钢管Ф402×12。在主梁一端设有垂直和水平油缸,跨度可在8.2~9.0 m范围内调节,高度调节范围±350 mm。取物装置采用自行设计的专用吊具,纵向、横向角度调整范围为±10°,最大起升高度18 m。驱动动力采用4C200型柴油发动机,照明系统采用EDL1300TE型发电机,既可司机室操作,也可遥控操作。悬臂为可拆卸式,无悬臂时可在隧道内工作,有悬臂时可在高架桥上工作,可直接将博格轨道板从桥下14 m吊运到高架桥上铺设。

2 工作原理

2.1 起升机构

起升机构驱动采用液压绞车,为保证博格轨道板的精确定位,在其中一根下横梁上的2个支腿下部各布置2个共4个液压绞车,通过钢丝绳导向滑轮组,在起重小车上形成4个吊点,4个吊点通过结构布置和钢丝绳缠绕方法转换为3点静定平衡体系。专用吊具与博格板的形状均为长方形,在起重小车和吊具一端的2个吊点采用横向布置,即起重小车和吊具的2个滑轮组为轴线平行布置,分别用2根钢丝绳单独缠绕,形成2个独立的吊点;在吊具另一端的2个吊点采用同轴纵向布置,用一根钢丝绳通过平衡滑轮组缠绕这 2个吊点,使其 2个吊点转换为1个吊点,由此构成4点起升3点平衡体系,各吊点的受力达到相同,见图2。

由于起升机构4个吊点的液压绞车旋转速度有误差,因此在液压绞车上分别安装编码器,由可编程控制器(PLC)比较液压绞车转速,控制其比例流量,使4个液压绞车达到同步转动,实现起升机构的同步升降。4台液压绞车可单动或联动。

2.2 运行机构

运行机构全部采用液压驱动,由本机自带的4C200型柴油发动机提供动力。

(1)小车运行机构由安装在主梁一端的2台液压马达驱动链轮牵引链条来实现,2个液压马达由一个带比例控制板的比例换向阀控制,走行速度由比例换向阀控制,见图3。

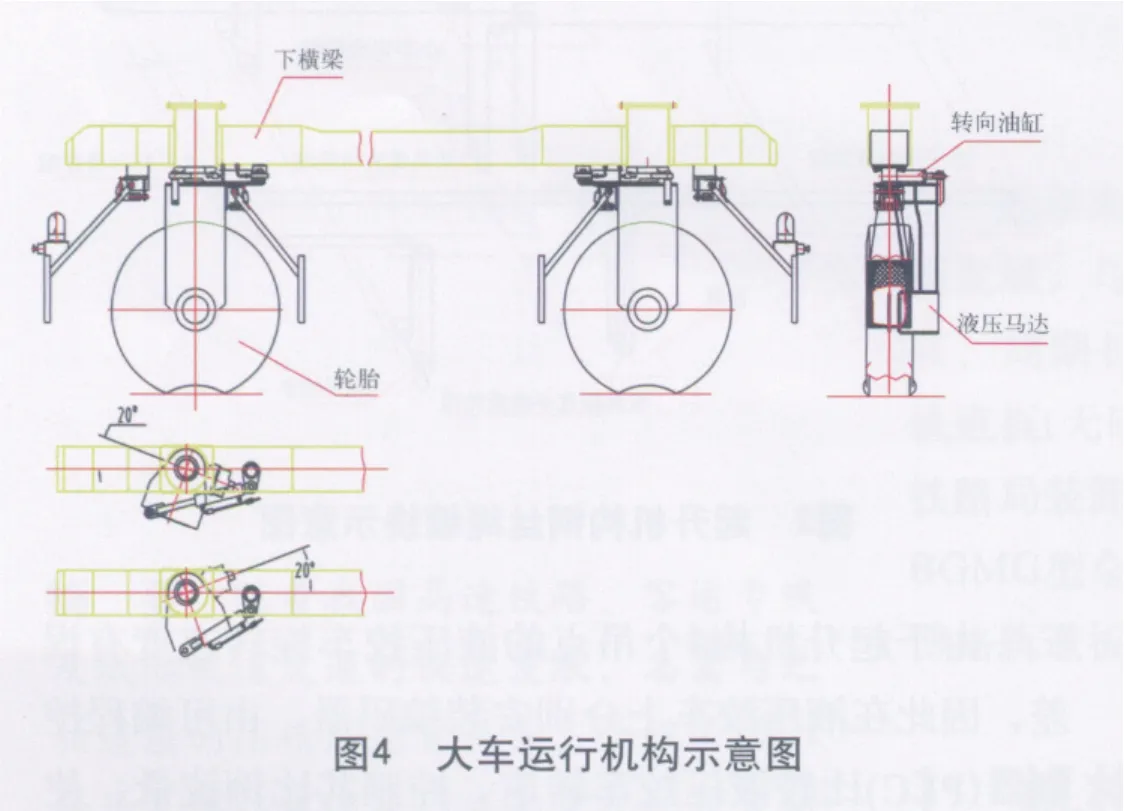

(2)大车运行机构为了适应在高速铁路、客运专线桥梁和路基上运行的特殊要求,在 2 根下横梁两端 4 个支点各安装 1 个支承轮胎,采用全驱动方式,在每个轮辋上安装走行液压马达。4 个液压马达由1个电磁换向阀控制,大车走行速度由1台电液比例换向阀(EL)控制的主变量泵完成,主变量泵的压力输出由2个压力选择电磁换向阀控制,达到走行同步。在下横梁及走行轮上安装位移传感器,控制转向液压缸使走行轮转向,偏转角度为±20°,转向速度由比例换向阀控制。4个走行轮既可前方2个转向,也可4个同步转向,见图4。

2.3 吊具控制

吊具控制部分由4个旋锁机构和吊具纵向位移机构组成,4个旋锁机构由2个油缸驱动,2个油缸由1个电磁换向阀驱动,控制吊具旋锁的开闭动作。纵向位移机构由1个电磁换向阀控制1个油缸驱动,控制吊具的纵向位移,见图5。

3 主梁强度计算

根据《起重机设计规范》载荷组合,选择结构最危险工况如下。

强度计算工况为第Ⅱ类载荷:自重载荷+起升动载荷+惯性载荷+工作状态风载荷+偏斜运行侧向力。

因起重机的风载荷和惯性载荷及偏斜运行侧向力较小,简化计算,只计算小车移动载荷和主梁均布引起的主梁弯矩。因小车轮距较小,小车在1根主梁上的移动载荷简化为一个集中载荷P。根据载荷图,主梁的危险截面在跨中和支腿根部位置。

主要技术参数为:起重量Q=100 000 N,起重小车 (含吊具)G= 48 080 N;跨度Lmax= 9 m,Lmin=8.2 m;有效悬臂l0max= 4.8 m,l0min= 4 m;悬臂总长lmax= 5.99 m,lmin=5.19 m。

3.1 主梁截面特性

主梁截面面积(参见图6)为F =1×45+1×42+2×0.8×63=187.8 cm2。

主梁截面型心位置:Y=(45×1×64.5+42×1×0.5+2×0.8×63×32.5)/187.8= 33 cm。

主梁截面惯性矩[1]为Ix=(42×13)/12+42×1×32.52+(45×13)/12+45×1×31.52+2×(0.8×633)/12+2×0.8×63×0.52= 122 385.8 cm4。

主梁截面模量为Wx=Ix/Y=122 385.8/33 = 3 709 cm3。

3.2 主梁强度计算

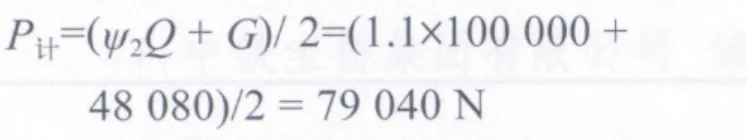

小车静轮压P=(Q+G)/ 2 =74 040 N。

起升速度V=12.5 m/min,取ψ2=1.1,ψ2为起升载荷动载系数[2];

图6 主梁截面示意图

小车满载下降制动时的计算轮压为:

3.2.1 小车在跨内运行时的最大弯矩

(1)小车移动载荷引起的最大弯矩。小车位于跨中满载下降制动,跨度变为最大,Lmax= 9 m,且无悬臂时为最不利工况,由小车移动载荷引起的最大弯矩[1](图7) 为:m

(2)主梁均布载荷引起的最大弯矩。主梁均布载荷为q= 2 740 N/m,主梁均布载荷引起的最大弯矩[1](图8)为:m

(3)小车在跨内运行时的最大弯矩[2]为:

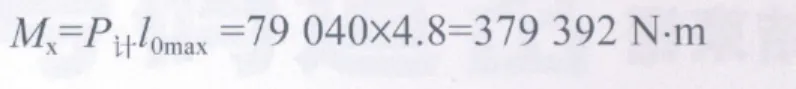

3.2.2 小车在悬臂端运行时的最大弯矩

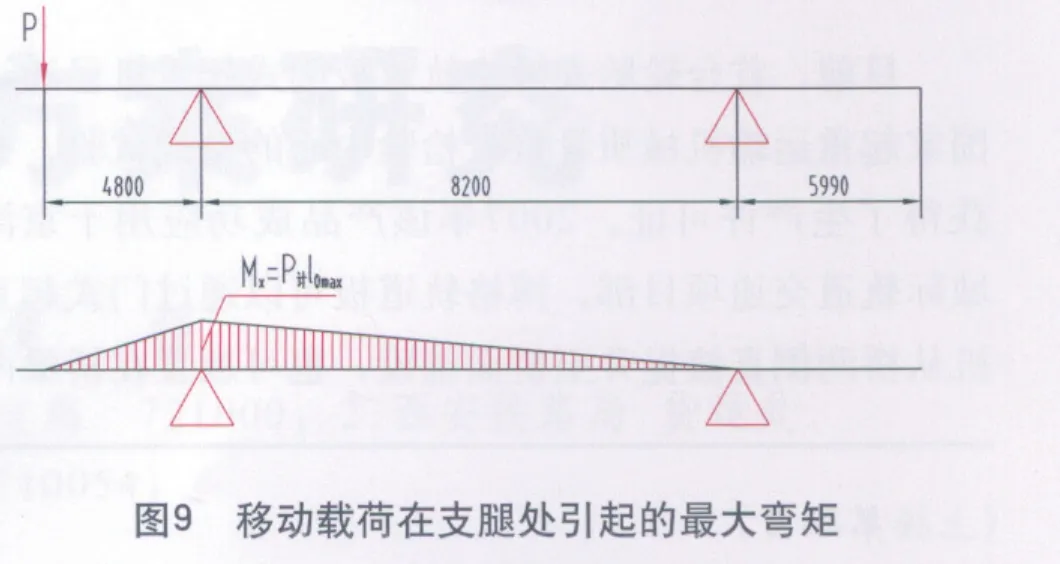

(1)当跨度变为最小(Lmin= 8.2 m)时,有效悬臂变为最大,小车满载位于有效悬臂端下降制动时为最不利工况,由移动载荷在支腿处引起的最大弯矩[2](图9) 为:

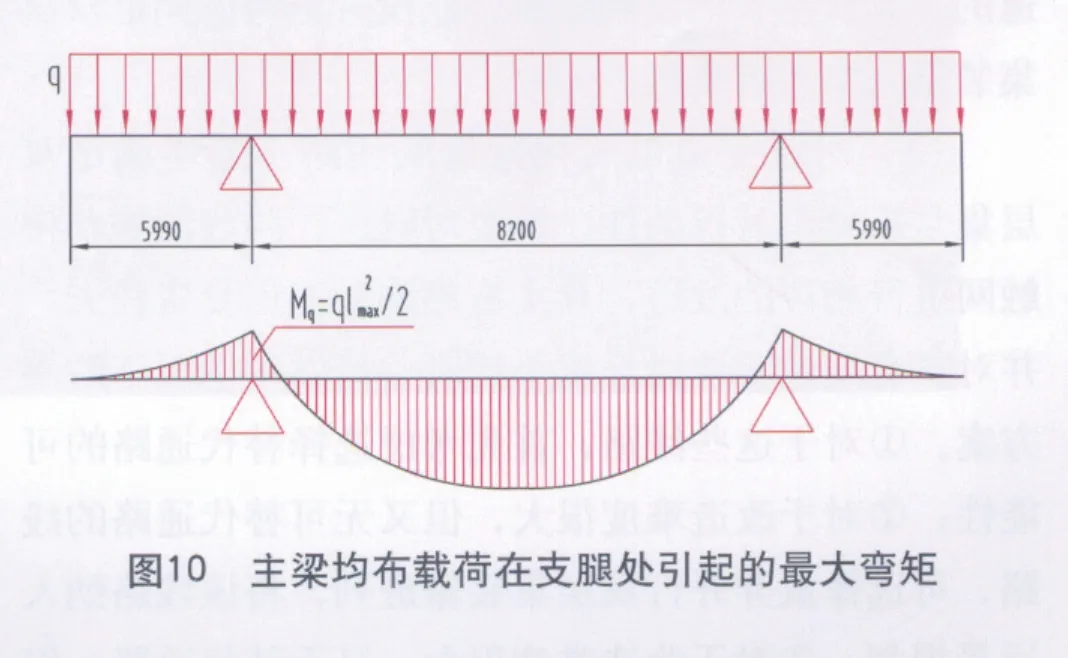

(2)主梁均布载荷在支腿处引起的最大弯矩[2](图10) 为:

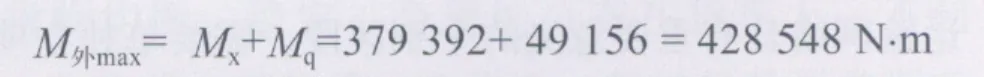

(3)小车在悬臂端运行时的最大弯矩为:

3.2.3 主梁强度计算

根据《起重机设计手册》,第Ⅱ类载荷组合结构强度计算安全系数nⅡ=1.33,选用材料为Q235B时的许用应力为:

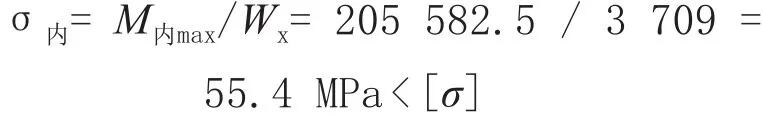

小车在跨内运行时主梁跨中的最大应力[2]为:

小车在悬臂端运行时支腿根部的最大应力为:

由以上可知,强度计算通过。

4 结束语

目前,首台轮胎式博格轨道板门式起重机已通过国家起重运输机械质量监督检验中心的型式试验,并获得了生产许可证。2007年该产品成功应用于京津城际轨道交通项目部,博格轨道板可以通过门式起重机从桥两侧直接提升至桥面铺设,也可放置在桥梁两侧,解决了博格轨道板运输、存放、铺设之间的矛盾,大大提高了工作效率和博格轨道板的铺设精度,满足了用户要求。

[1]成大先. 机械设计手册[M]. 北京:化学工业出版社,2002.

[2]张质文,虞和谦,王金诺,等. 起重机设计手册[M].北京:中国铁道出版社,1998.