八绳防摇系统钢丝绳与吊具的连接方式研究

2021-11-24王昭胜

王昭胜

青岛海西重机有限责任公司 青岛 266530

0 引言

吊具摆动是影响起重机使用效率因素中最大的一部分[1]。轨道式、轮胎式集装箱门式起重机小车及大车的高速运动带来的摇摆震动很难衰减且需要起重机金属结构及其传动机构来吸收,会影响其寿命并带来安全隐患[2]。八绳防摇技术在欧洲很早就得到了应用,主要原理是利用三角形稳定性的几何原理[3]。是目前防摇采用的比较成熟的主流形式。本文详细分析绳端与吊具之间的不同连接尺寸对防摇效果的影响,设计更快速实现更小吊具摇摆幅度,且钢丝绳载荷更低的连接方式。

1 方案分析

1.1 连接方式说明

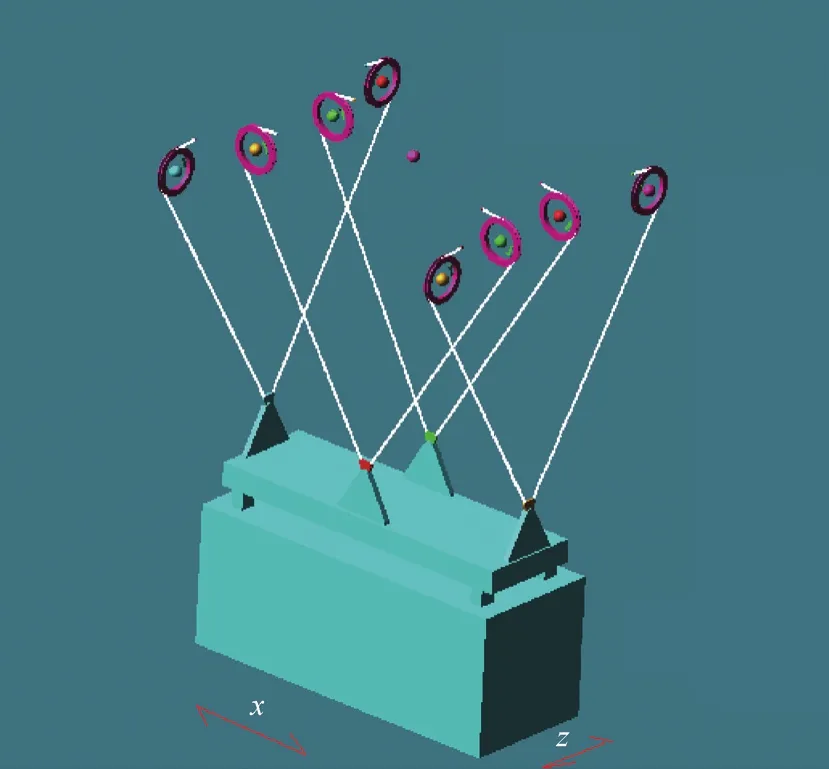

如图1所示,国内多采用的八绳防摇系统——倒三角形八绳缠绕系统,钢丝绳末端斜向相交,连接在特制的吊具上架四边处,分别组成4个相等的等腰三角形[3]。本文主要研究倒三角形下端与吊具的连接方式。

图1 八绳防摇系统钢丝绳缠绕示意

如图2所示,八绳防摇系统形成的每个倒三角形,末端有2个端点。钢丝绳与吊具之间采用有3个安装孔的刚性结构(上侧2个安装孔,下侧1个安装孔)。三角形结构上侧2个安装孔与八绳防摇系统的钢丝绳末端通过销轴连接;下侧1个安装孔与吊具通过销轴连接。

图2 钢丝绳末端与吊具的连接方式

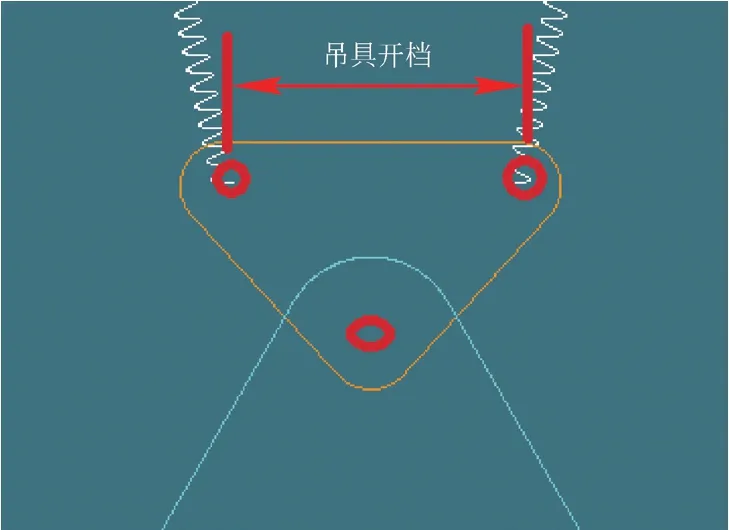

1.2 不同吊具开档尺寸摆动量

建立数字样机,参数化图2中的吊具开档尺寸分别为150 mm、240 mm、270 mm、330 mm。

大车固定,小车吊具总质量46 620 kg,起升高度取上极限、中间高度、下极限3个高度位置,运动速度120 m/min,启动加速后匀速运行15 s制动减速。观察从起始100 s时间内吊具开档分别为4个尺寸时的摇摆情况。吊具在上极限、中间高度、下极限高度时吊具摆动量如表1~表3所示。

表1 吊具在上极限高度时吊具摆动量

表2 吊具在中间高度时吊具摆动量

表3 吊具在下极限高度时吊具摆动量

通过表1~表3可得如下结论:

1)当吊重、吊具开档、小车运行加减速时间相同的前提下,吊具摆动量和钢丝绳受力随着吊具起升高度的增加而减小;

2)当吊重、吊具开档、吊具起升高度相同的前提下,吊具摆动量和钢丝绳受力随着小车运行加减速时间的增加而减小;

3)当吊重、吊具起升高度、小车运行加减速时间相同的前提下,吊具摆动量随着吊具开档尺寸的减小而减小。

因吊重、吊具起升高度、小车运行加减速时间为设备实际工作需要,设计时不宜改变,故本文通过改变吊具开档尺寸以达到更好的防摇效果。由以上结论可知,在其他3个因素相同时,吊具摆动量随着吊具开档尺寸的减小而减小。

为得到最恶劣工况数据,基于以上结论,提取表1~表3中起升高度最小(下极限)、加减速时间最短(3 s)的4种吊具开档尺寸制作新表如表4所示。

表4 吊具最大摆动量

2 改进连接方式

根据1.2得出的吊具摆动量随着吊具开档的减小而减小的结论,现将吊具开档尺寸改为0 mm,即:使得倒八型钢丝绳两两与吊具连接的末端重合相交,钢丝绳末端围绕着同一点自由旋转。修改后的模型如图3所示。

图3 钢丝绳末端与吊具连接点重合模型

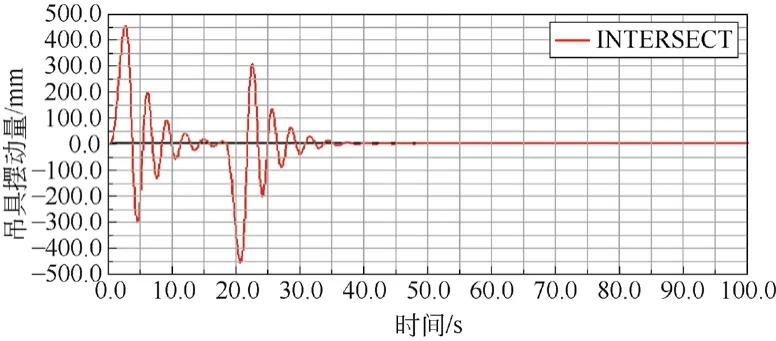

相同工况下,即吊具高度下极限位置,加速度3 s,采用此模型的吊具摆动量为456.44 mm,钢丝绳受力为160 280 N,均优于表4中的最恶劣工况。表4中各工况吊具随时间摆动量如图4所示。钢丝绳末端与吊具连接点重合时,吊具随时间摆动量如图5所示。

图4 吊具开档为150 mm、210 mm、270 mm、330 mm时吊具随时间摆动量

图5 钢丝绳末端与吊具连接点重合吊具随时间摆动量

由图4、图5对比可知,改进后的连接方式使吊具摆动幅度更小,抑制摆动更迅速,效果更好。

3 结论

通过分析八绳防摇系统钢丝绳末端与吊具连接方式在几种尺寸下对吊具摆动幅度和稳定速度的影响,得出此处在共铰点、各自自由转动的情况下,可实现吊具摆幅最小、最快趋于平稳的结论。为更好地实现吊具防摇效果的相关设计提供了一种思路。