碳化法处理石油废碱渣研究进展

2010-08-28殷杰唐娜

殷杰,唐娜

(1.天津科技大学海洋科学与工程学院,天津 300457;2.天津市海洋资源与化学重点实验室,天津 300457)

·专论与综述·

碳化法处理石油废碱渣研究进展

殷杰1,2,唐娜1,2

(1.天津科技大学海洋科学与工程学院,天津 300457;2.天津市海洋资源与化学重点实验室,天津 300457)

石油碱渣中含有大量的残余碱、硫化物以及酚类和环烷酸等污染物,故不能直接排入污水厂。碳化法是利用废气中的二氧化碳来处理石油碱渣,是一种高效且成本低廉的石油碱渣处理方法。本文综述了碳化法处理石油废碱渣技术的研究现状,分析了影响石油碱渣处理效果的工艺因素以及技术因素,指出了碳化法处理石油碱渣的应用前景。

石油碱渣;碳化法;研究进展

近年来,随着我国国民经济的持续快速发展,石油加工、石油化工工业得到了飞速发展。据中国石油和化学工业协会发布的数据显示[1],2009年5月份国内的原油加工量达到3118.8万t,创下历史新高,同比增长了10.7%,环比增长了6%;炼油能力随炼厂的扩能及升级而有较大幅度增长。

原油及其加工的产品物流中,含有硫化物、环烷酸、酚等非烃化合物。这些化合物大多呈酸性,若存在于成品油中,易造成油品的硫含量、腐蚀、酸度等超标。

为了满足车用燃料和基本有机化工原料的质量要求,消除石油产品中含硫化合物、酚、环烷酸等杂质的影响,常采用碱精制、碱净化工艺对半成品油进行精制。即用NaOH溶液与油品中的酸性物质进行酸碱反应,生成相应的盐类,这些盐类大部分都溶于水,以碱渣的形成排出。碱渣一般颜色较深,伴有恶臭味,含有较高浓度的含硫化合物、酚类和环烷酸类的钠盐、油类和反应残余的游离NaOH等污染物,无法直接排入污水处理场。

由于碱渣的排量越来越大,为此,积极探索综合治理与利用这些碱渣,回收利用其中的有用组分,使最终排放物满足环境保护的要求,是石油废碱渣处理需要解决的问题。

为了满足环保的要求,实现石油碱渣的资源化、无害化,国内外开展了大量研究工作,主要包括碱渣综合治理方法的探索和碱精制工艺的替代工艺研究两方面。

近年来,国内外虽然出现了一些无碱脱臭工艺,但油品在进行无碱精制前,仍需经过预碱洗,难以实现碱渣的零排放,而且新的无碱脱臭工艺必然会产生新的污染物。从各方面综合考虑,碱精制工艺是最安全、最有效、最经济的油品精制工艺。

欧美普遍采用齐默尔曼法[2]预处理来降低碱渣中的COD,改善碱渣废水的可生化性来预处理碱渣,日本石化公司[3]采用以处理石化碱渣废水中的硫化物而不氧化烃类有机物为处理目标而开发的NPC法。

国内炼厂目前一般采用化学处理法,主要分为中和法、氧化法。其中中和法又包括硫酸中和法、CO2中和法和硫化钠法。硫酸中和法是最普遍的一种方法,各炼厂普遍采用此法处理催化汽油碱渣和常压柴油碱渣。CO2中和法应用于燕山石化公司炼油厂、广州石化总厂炼油厂、安庆石化总厂炼油厂等,主要副产品是碳酸钠;硫化钠法在锦西炼厂使用,生产硫化钠[4]。

氧化法分为直接空气氧化法和加催化剂的空气氧化法[5],经氧化处理后的催化混合碱渣常常重复用于常压柴油电精制,如长岭炼厂、安庆炼厂一直采用此法至今。另也有氧化处理后的混合碱渣经序列间歇式活性污泥法(SBR)预处理降COD负荷,再进污水处理厂处理,如中石油抚顺石油化工研究院与上海高桥公司炼油厂合作开发的废碱液经缓和湿式氧化与SBR预处理结合的石油废碱渣处理工艺。

近一两年生物处理碱渣技术也日渐成熟起来,大港石化[6]引进了韩国SK公司的生物反应系统(QBR)、生物净化处理系统(QBF)的高效生物处理技术用来处理以汽油和液化气为主的含硫碱渣,效果很好。

由于碳化法石油废碱渣处理技术投资相对较低,设备腐蚀较小,原料成本低,处理效果好,因此该方法处理石油废碱渣呈现出较好的应用前景。

1 石油碱渣碳化法处理基本原理

根据汽油、柴油碱渣的生成机理和酚钠盐或环烷酸钠盐的特性可知,酚(ArOH)或环烷酸(RCOOH)的酸性均比H2CO3弱。因此,含酚钠盐(或环烷酸钠盐)碱渣溶液用CO2处理,转化为ArOH (或RCOOH),有机相可以在催化剂作用下与无机相分离。碱渣溶液经碳化反应后,分离得到的无机相,可以生产碳酸钠,也可经过苛化处理,生成NaOH回用。

有机相回收的基本原理如化学反应式(1)~(5)所示。

无机相回收的基本原理如化学反应式(6)、(7)所示。

2 石油碱渣碳化法处理研究现状

2.1 国内外炼厂的碳化法处理石油碱渣工艺

江燕斌等[7]利用磷酸三丁酯(TBP)—煤油溶液对碳化后碱液进行多级连续逆流离心萃取脱酚以及萃取剂的反萃再生过程进行了研究。结果表明,在弱碱性条件下,采用含有30%TBP的煤油溶液络合萃取脱酚,具有较好的脱酚效果。适宜的萃取操作条件为:温度35~45℃,溶剂比R不大于1∶4,pH值小于10,萃取理论级数为3~4。在上述条件下,可以将碱渣碳化液酚浓度由10200mg/L降至100mg/L以下,脱酚率大于99%。富含酚萃取剂可通过碱洗反萃的方式再生循环使用,在50℃,溶剂比R为2.5∶1,反萃用碱浓度为7.5%的条件下,通过4个理论级的反萃操作,可将萃取剂中酚浓度由51200mg/L反萃至小于2500mg/L,反萃率大于95%。高浓度含酚碳化液可不经调节pH值和常温下直接进入装置进行脱酚处理。

在正常情况下,细菌能降解酚类和硫化物,但酚类、硫化物等的冲击负荷对生物处理系统的操作有灾难性的影响。酚浓度高时是一种强杀菌剂,能干扰生物处理过程;硫化物除恶臭外,能迅速大量的消耗受纳水体中的溶解氧,使生物系中的氧不能保持正常水平以保证持续有效地处理废水。因此可以采用碳化法进行预处理。流程如图1所示。

安庆石化[8]总厂炼油厂采用低浓度二氧化碳和稀氢氧化钠溶液反应生成碳酸钠的工艺处理炼油废碱液。成功地回收了环烷酸、粗酚及碳酸钠。流程如图2所示。

图1 碳化法预处理碱渣流程示意图

图2 低浓二氧化碳石油废碱渣流程示意图

经气提脱除油的蒸馏废碱液在碳化脱硫塔内与二氧化碳逆流接触反应,废碱液中的环烷酸钠盐转化为乳状的环烷酸,经酸化后环烷酸析出,回收环烷酸后的废碱液与催化废碱液一起进入脱臭塔进行脱臭处理,然后进入碳化塔。在碳化塔内与二氧化碳逆流接触反应,分离出粗酚。余下的废碱液经喷雾干燥塔以固体形式回收碳酸钠。喷雾干燥塔尾气经旋风分离器、复喷复挡除尘器、湿式除尘器除尘后,排入大气。

2.2 碳化法处理碱渣的影响因素

2.2.1 碱渣组分差异的影响

由于各厂原料油性质及加工工艺不同,碱渣中各组分的含量也各有区别。总体说来,常压蒸馏的成品油碱渣中环烷酸盐含量较高,而环烷酸盐是强乳化剂,如不妥善处理回收,将影响到后续处理,尤其是在碳化过程中,由于小分子量的环烷酸酸性比碳酸强,所以碳化法不能将环烷酸还原出来。而催化汽柴油碱渣中的酚含量较高,同时各类碱渣的COD指标都很高,含游离碱也不少[9]。

2.2.2 碳化温度和CO2含量对碱渣处理的影响

白跃华等[10]认为由于碳化温度达不到要求和加热炉烟气中CO2浓度过低,导致碳化反应时间过长,反应不彻底,分离出的无机相中有机物含量过高,在接下来的苛化过程中影响再生碱液的质量。经过试验和工厂中的实际情况考虑如果碳化温度能达到90℃左右,烟气中CO2浓度能达到12%左右碳化效果会比较好。

2.2.3 氧气含量对除硫过程的影响

氧气浓度的高低主要是对碳化塔尾气中的组成有影响[11],当O2>2%,尾气中SO2>H2S,当O2<2%时尾气中H2S>SO2。

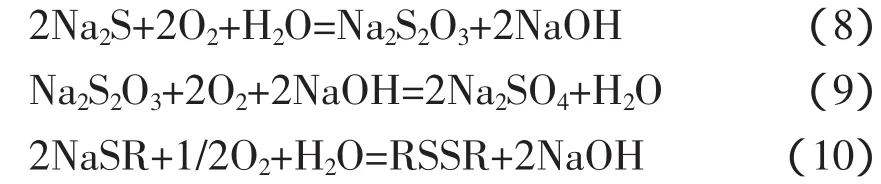

由于反应温度比较高,当氧气含量比较高时能把碱渣中的强还原物质如无机硫化物和低分子的硫醇氧化掉[12,13]。反应过程如式(8)~(10)所示。

2.3 碳化法处理碱渣工艺控制技术的研究

2.3.1 技术综合

张荣华等[14]认为采用碳化—氧化法处理炼油厂碱渣,先用碳化法将炼油厂碱渣分离成有机相和无机相,再采用氧化法去除无机相中的恶臭物质(主要为残余硫化氢和硫醇等);在该方法中增加了轻质碳酸钙生产工艺,可用苛化渣生产轻质碳酸钙产品。实验结果表明,采用碳化—氧化法处理炼油厂碱渣,既能得到NaOH质量分数为10%~12%的碱液回用,又能得到粗酚、硫磺和轻质碳酸钙产品(干基质量分数为97%)。

2.3.2 回收酚技术

江燕斌等[15]认为采用CO2中和法对碱渣进行预处理,并将回收粗酚后的碳化液排往污水处理场作进一步生化处理。但是碳化液中污染物的浓度仍较高,在污水处理厂处理过程中最突出的问题之一是酚浓度很高,甚至超过10000mg/L。因此要先采用萃取法、蒸汽气提法、吸附法等技术进行预处理后,再用生化法或化学法进行深度处理。其中络合萃取技术具有高效性、普适性、操作简单、设备投资少、消耗低和回收酚可利用等优点,近年得到很大发展。

2.3.3 除硫技术

在碳化过程中由于烟气中氧气含量的限制,除硫效果不是很好,而碱渣的恶臭主要是由于其中的硫引起,所以碳化后的除硫工作就变得尤为重要。

钱正刚等[16]曾进行了用沉淀技术对碱渣进行再生处理试验的研究,将碱渣中的硫化钠生为NaOH,然后将再生碱液与新鲜碱液重新配比进行回用。在反应温度20℃的条件下,反应30min,用CuO做沉淀剂,S2-的去除率可达98%以上,同时RS-也可被氧化去除一部分,另外CuO再生后循环使用。处理后的碱液物理性质与新鲜碱液基本相同,可全部回用。

2.3.4 碳化后液

钟华文等[17]对碳化后碱渣进行分析,采集CO2中和后的碱渣废水,分别对其COD、BOD5、(BOD5隔天抽检一次)、硫化物、酚、石油类等进行测定。碱渣废水的污染物基本以溶解态和胶体态存在于污水中,其中不少是难降解的物质。COD较高,平均为2408mg/L,在出现异常时,COD甚至接近4 000mg/L;硫化物浓度大多超过了500mg/L,平均达568mg/L,最高可达900mg/L,酚浓度也较高,平均达到了170mg/L,但酚的可生化性较好,在经过含油废水稀释后,一般不会对后续处理造成影响;石油类含量较低,大多在100mg/L以下,平均只有57mg/L,但其中的油都不再是简单的馏分油,而是有较大水溶性的烃类化合物和部分石油酸,这些油是造成污水乳化的主要原因。

3 处理存在的问题

目前,碳化法石油废碱渣处理存在的问题主要有:

(1)碳化法处理碱渣的过程工艺过程较复杂,能耗高,装置投资高,碳化液喷雾干燥回收碱的尾气气味大,污染严重。

(2)用CO2碳化碱渣易产生乳化现象,导致粗酚和环烷酸难以分离出来。

(3)碳化过程中存在着发泡问题,应该尽量减小碱渣碳化时的发泡程度,以增大处理量和避免冲塔。

(4)碳化后碱液中的挥发酚、COD浓度还很高,直接排入污水处理场或外排至环境,会造成较为严重的环境问题。

欲解决这些问题,笔者认为可以考虑:

要适应各方面对碱液处理要求的提高。一方面,不断改进碳化处理过程中的工艺参数,以最大程度的增大反应程度,提高处理效果;另一方面,碳化法和其他碱渣处理方法集成的处理过程,应用前景广阔。

4 结论

把碳化法当做碱渣处理的中间过程,将碳化法和其他碱渣处理方法相集成处理石油废碱渣。如国外应用比较广泛的湿式氧化法处理石油废碱渣,不仅一次性投资和运行费用巨大,而且全部有机物完全氧化去除的做法也不适合柴油碱渣、催化汽油碱渣中环烷酸及酚的回收与利用。这样可以采用生物处理方法和碳化法结合使用,相对减小各个处理过程的负荷,从而降低成本,处理效果显著。集成的碳化石油废碱渣处理方法必将呈现良好的应用前景。

[1] 中国矿业信息网.2009全国原油加工量创历史新高[EB/OL]. http://www.chinakyxx.com/contact.

[2] Zimmermann F J.New waste disposal process[J].Chen Eng,1958, (56):117-120.

[3] 王诚信.废碱液湿式空气氧化处理的现状与进展[J].石油化工环境保护,1995(1):29-32.

[4] 余伟.炼油厂碱渣的治理与综合利用[J].石油化工环境保护,2001(2).

[5] 孙晓兰,王仁.碱渣氧化处理工艺[J].石油化工环境保护,1999(3).

[6] 牟彤,白冰,崔利.高效生物处理技术在炼油厂碱渣废水处理中的应用[J].油气田环境保护,17(1).

[7] 江燕斌,钱宇,李秀喜,等.高浓含酚炼油碱渣碳化液萃取脱酚的研究2.连续逆流萃取实验[J].炼油设计,31(5).

[8] 赵彦永.废渣液处理[J].石油化工环境保护,1997(1).

[9] 李广慧,李炜,史国强,等.碱渣的产生、危害、处理及再利用[J].河南化工,2002.

[10]白跃华,白云虹,雷勋茂.应用添加剂烟气碳化处理回收碱渣[J].石油化工环境保护,1999(1).

[11]宋平,何爱明,乔林国,等.碳化法处理碱渣技术及其应用[J].河南石油,15(4).

[12]朱建华.碱渣处理工艺技术路线选择[J].安庆石化,2000.

[13]王文丰.炼油碱渣恶臭污染的综合治理[J].石油化工安全环保技术,2007,23(3).

[14]张荣华,代仁胜.碳化-氧化法处理炼油厂碱渣[J].化工环保,2008,28(5).

[15]江燕斌,李秀喜,钱宇,等.炼油厂高浓度含酚碱渣碳化液萃取脱酚的研究1.脱酚萃取剂的开发[J].炼油设计,2001.

[16]钱正刚,等.用沉淀技术处理炼油厂碱渣[J].化工环保,2005,25(4):298-300.

[17]钟华文,何东升,廖艳.炼油厂碱渣废水的污染评价及预处理[J].石化技术及应用,2003.

Research progress on refinery alkaline residue treatment by carbonization method

Yin Jie1,2,Tang Na1,2

(1.College of Marine Science and Engineering,Tianjin University of Science&Technology,Tianjin 300457, PR China 2.Tianjin Key Laboratory of Marine Resources and Chemistry,Tianjin 300457,PR China)

The oil residue can not be discharged directly into the wastewater treatment plant because it contains residual alkali,sulfides,as well as pollutants such as phenols and naphthenic.Carbonation method is one of the high efficiency and low cost methods to treat the oil residue.The research situation of carbonation method used in the oil residue treatment was discussed in this work,the technological factors which effect the treatment performance were analysised.It was showed that carbonation method has a good application potential in the oil residue treatment field.

refinery alkali residue;carbonization;research progress

book=2010,ebook=83

10.3969/j.issn.1008-1267.2010.02.001

TE624

A

1008-1267(2010)02-001-04

2009-10-25

殷杰(1984-),男,新疆奎屯人,硕士研究生,研究方向:石油化工。唐娜(1972-),女,辽宁海城市人,博士,副教授,硕士导师。