陶瓷衬底的化学机械抛光技术研究

2010-08-09吕文利朱宗树

吕文利,魏 唯,朱宗树,蒋 超

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

薄膜集成电路是在同一个基片上用蒸发、溅射、电镀等薄膜工艺制成无源网路,并组装上分立的微型元件、器件,外加封装而成的混合集成电路。薄膜集成电路分为集中参数和分布参数两种,前者适用范围从低频到微波波段,后者只适用于微波波段。薄膜电路的特点是所制作的元件参数范围宽、精度高、温度频率特性好,可以工作到毫米波段,并且集成度较高、尺寸较小。薄膜混合集成电路适用于各种电路,特别是要求精度高、稳定性能好的模拟电路,与其他集成电路相比,它更适合于微波电路。因此在军事、航天、航空、通信、医疗、消费类电子产品门类中获得很多研发和应用。

薄膜集成电路所用基板一般为非导体,绝大多数常用基板材料为各种陶瓷,如96%或99%的氧化铝(A12O3)、氧化铍(BeO)和氮化铝(AIN),其次是微晶玻璃,有时也用蓝宝石和单晶硅基片。

陶瓷基板作为衬底材料对其表面提出了超光滑的要求。研究表明元器件的质量很大程度上依赖于衬底的表面光滑状态。因此,必须进行表面加工方法即抛光技术的研究。目前主要的抛光方法有:机械研磨抛光、纯化学抛光、热化学抛光、离子束抛光、激光束抛光、电火花抛光等。但是这些抛光方法都有一定的缺点,这些都是局部平坦化技术,不能做到全局平坦化,局部平坦化与全局平坦化比较如图1。要进行全局平坦化,必须采用化学机械抛光(CMP)技术,它可以真正使陶瓷基板实现全局平坦化。

图1 局部平坦化与全局平坦化的定性说明

1 化学机械抛光技术

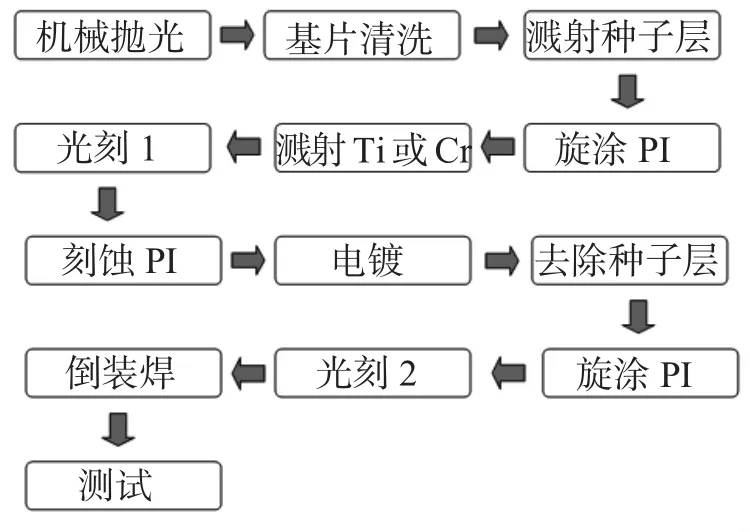

化学机械抛光(Chemical Mechanical Polishing,简称CMP)技术是目前最好的实现全局平坦化的工艺技术,加工表面具有纳米级型面精度和亚纳米级表面粗糙度[1],同时表面和亚表面无损伤,已接近表面加工的极限表。CMP技术是化学作用和机械作用相结合的组合技术,它借助超微粒子的研磨作用以及浆料的化学腐蚀作用在被研磨的介质表面上形成光洁平坦平面,现己成为半导体加工行业的主导技术。是集成电路(IC)向微细化、多层化、薄型化、平坦化工艺发展的产物。是圆片向200 mm、300 mm乃至更大直径过渡,提高生产效率,降低制造成本,衬底全局平坦化必备的工艺技术。CMP在薄膜集成电路制造过程中的作用主要是对薄膜基板—陶瓷片进行平坦化,以及金属成膜后、图形光刻前对膜层的平坦化,从而提高成膜的均匀性和可重复性,减少膜的缺陷。CMP设备位于薄膜电路制作工艺流程前端。见图2。

图2 薄膜集成电路工艺流程

2 化学机械抛光的原理与设备

CMP的基本原理是将被抛工件在抛光液存在的情况下相对于一个抛光垫旋转,并施加一定的压力,借助机械磨削及化学腐蚀作用来完成抛光。化学机械抛光装置如图3所示,工作台在电动机的带动下以角速度ωp转动,抛光垫粘附在工作台上,被抛光工件通过背膜吸附在抛光头上,抛光头以角速度ωw转动,方向与工作台相同。同时,机械压力作用在抛光头上,将被抛光工件压在浸满抛光液的抛光垫上。在工作台、抛光头的转动作用下,被输送到抛光垫上的抛光液均匀地分布其表面,在被抛光工件和工作台之间形成一层液体薄膜,由亚微米或纳米磨粒和化学溶液组成的抛光液在工件与抛光垫之间流动,并在工件表面产生化学反应,工件表面形成的化学反应物由磨粒的机械摩擦作用去除,由于选用比工件软或与工件硬度相当的游离磨粒,在化学成膜和机械去膜的交替过程中,通过化学和机械的共同作用从工件表面去除极薄的一层材料,实现超精密表面加工。因而可以获得高精度、低表面粗糙度值和无损伤的工件表面。用这种方法可以真正使被抛光工件表面实现全局平坦化。

图3 化学机械抛光装置简图

CMP技术所采用的设备和消耗品包括如下几个方面:CMP设备、抛光液、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、抛光液分布系统、废物处理和检测设备等。其中抛光液和抛光垫为消耗品,其余为抛光及辅助设备。CMP技术最关键的设备和消耗品为CMP设备、抛光液和抛光垫。

3 影响CMP质量的因素

化学机械抛光去除速率遵守Preston方程VR=KP×P×S

式中:VR——去除速率;

KP——Preston常数,与温度、抛光液、抛光垫及工件表面状况有关;

P——压力;

S——抛光垫与工件表面的相对速度。

从Preston方程可知抛光过程中影响抛光质量的因素很多,如压力、温度、抛光液浓度、流量、抛光垫的质量及晶片在抛光过程中的运动轨迹等[2]。因此抛光质量的控制是一个综合控制过程,绝不是控制好一二项因素就可以得到高质量的抛光片,但相反,一二项因素没有控制好却可能导致抛光表面质量变坏。CMP是工艺摩擦学、流体力学和化学的结合,因此会受到来自工件本身和磨抛机械等因素的影响。一个完整的CMP工艺主要由抛光、清洗和计量测量等操作组成。

因此,为了更好控制抛光过程,需要详细了解每一个CMP参数所起的作用以及它们之间微妙的交互作用。然而影响化学作用和机械作用的因素很多,因此在进行化学机械抛光时要综合考虑上述各种因素,进行合理优化,才能得到满意的结果。

4 陶瓷基板的化学机械抛光实验

4.1 陶瓷基板的准备

试验采用的是烧结后的96%Al2O3基片,尺寸为100 mm×100 mm,抛光前,将所有的基片利用精密磨抛机进行粗磨,使基片达到一定的平整度。

4.2 抛光液的选择

抛光液的选取会极大地影响基片的抛光效果,也是化学机械抛光工艺重点研究的内容。实验中采用两组不同的抛光液,一组是粗抛光液选用粒度均为W1的金刚石悬浮液,细抛光液需要粒度为50 nm的SiO2悬浮液。另一组是在上述一组相同成分的抛光液中加入一定量的NaOH溶液将其pH值调整到9。

4.3 抛光设备

采用我所研制的PGJ-100型化学机械抛光机,设备外形见图4所示。在抛光之前,将抛光台、抛光垫及抛光头等用去离子水反复清洗多次,确保设备的洁净度。

图4 PGJ-100型CMP设备

首先,开启抛光头的喷水,使背膜均匀湿润,将基片轻轻放入抛光头的定位环中,然后依次开启抛光头的低、高真空,使基片被牢靠的吸附。接着令抛光头转动,并慢慢调节到80 r/min,将抛光臂转动至粗抛光台的磨抛位。再令粗抛光台转动,慢慢调节到160 r/min,同时打开粗抛光液输送装置,将整个抛光垫湿润,并按照120 ml/min的流量持续供应。最后,开启磨头下压力,使抛光头紧紧压在抛光台上,粗抛工艺持续15 min。粗抛工艺完毕后,将磨抛头运转到清洗槽进行清洗,之后抛光臂转动到细抛光盘磨抛位并进行同样流程的细抛工艺。抛光完毕后,将样品取出,利用超声波清洗机对基片进行清洗。工艺条件如表1所示。

表1 抛光工艺条件

4.4 试验结果与分析

在磨抛前1#与磨抛后2#样片的磨抛面上各取5个点,5个点的取样方法见图5。用原子力显微镜测这5个局部点的粗糙度,并按(1)式计算:

式中:n为取样点个数,这里等于5;Ri为第i个点的局部表面粗糙度;R为5个测量点局部表面粗糙度的平均值,计算见(2)式:

图5 样片采样点示意图

其结果见表2。

表2 测试结果 nm

1#样片原子力显微镜照片

2#样片原子力显微镜照片

从上述试验结果可以看出,2#样片的粗糙度比1#明显降低,磨抛精度显著高于2#样片,两个样片试验条件基本相同,只是因为2#样片所使用的抛光液进行了PH值的调节,因此试验结果也验证了抛光液的PH值也是影响抛光效果的重要因素之一。化学机械抛光技术是一个多种参数互相作用的结果,需要综合考虑各种因素如磨料种类及其大小、PH值、温度、压力、流速等各个参数对抛光过程的影响,才能达到一个较快的抛光速率和优良的表面精度。

5 结论

实验证明,陶瓷基片经过化学机械抛光后,其粗糙度数值明显降低,磨抛精度相应提高了很多。尽管CMP技术发展的速度很快,但需要解决的理论及技术问题还很多。如对抛光参数如压力、转速、温度等对平面度的影响、抛光垫与基片之间的相互作用、抛光液的化学性质如组成、pH值、颗粒度等对各种参数的影响等了解较少,因而定量确定最佳CMP工艺,系统地研究CMP工艺过程参数,建立完善的CMP理论模型,满足不同的工艺要求,是研究CMP技术的重大课题。

[1] 宋晓岚,刘宏燕,杨海平,张晓伟,徐大余,邱冠周.纳米SiO2浆料中半导体硅片的化学机械抛光速率及抛光机理[J].硅酸盐学报,2008,(08):1187.

[2] 武晓玲,刘玉岭,贾英茜,鲍云英.CLBO晶体化学机械抛光技术的研究[J]微纳电子技术,2006,(10):497.