晶圆厂信息控制系统介绍

2010-08-09周炳君

周炳君

(金氿科技有限公司,江苏宜兴 214200)

300 mm FAB一般设计成全自动的生产线,这对整个FAB的信息控制系统(FICS)提出了严格的要求和挑战。FICS集成是建立300 mm FAB的关键之一。一般来说,FICS的全部费用为整个FAB预算的2%~3%,它不但是决定FAB效率的主要因素,而且还影响着FAB的实际容积(capacity)、可利用率(utilization)等。自从2003年IBM在EastFishkill建立了第一条全自动的300 mm FAB以来,世界各地陆续出现了各种用途类型、具有不同自动化程度的类似工厂。FICS的各个软件模块也趋成熟。本文粗略地探讨了65 nm用于生产微处理器(Microprocessor)的300 mm FAB的FICS集成和挑战。

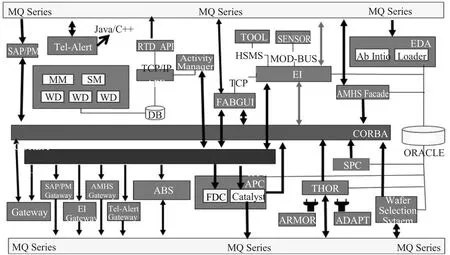

图1 FICS系统

1 系统架构

目前,大部分300 mm FAB的FICS系统架构大同小异。工厂系统集成 (FactoryIntegration)决定了FICS的质量,系统集成的水平、所用软件的先进性是衡量FAB操作生产等级的标志。图1展示了FICS的架构。毫无疑问,这是一个分布式的计算系统。类似的架构以被IBM、Global Foundries等世界顶级的FAB所应用。该系统的优点是实现全自动操作,包括数据采集,实现真正意义上的自动化生产线,各个子系统模块分离程度高(De-Coupled)。缺点是,MQ Series并不是一个理想的实时数据交换媒介。但MQ Series和Corba的选择,受限于MES系统的限制。

(1)MES系统。目前,用得较为广泛的是IBM的SiView。

(2)EI是远程主机连接系统。目前该系统比较丰富多彩,Intel,IBM,GlobalFoundries等公司都有他们自己的版本,所用的产品都是200mm线上相应的软件产品改良而来的,一般比较陈旧,尤其是底层的SECS协议。而金氿科技的产品是目前较先进和可靠的。

(3)ABS(Agent Based Scheduling)是事件(包括材料)的调度和决策系统。

(4)APC(Advanced Process Control)使用 Catalys以及FDC软件(Fault Detection and Classification)。

(5)EDA软件系统可使用SAPPHiRE。

(6)处方管理、数据采集系统用ARMOR;ADAPT(AdvancedDataAcquisitionPlanTool)是数据采集设置。

(7)Wafer Selection System可以用AMMO。

(8)SPC是质量监控(SPC-Statistical Process Control)软件系统,例如,ASPECT。

(9)FABGUI为 Operator Interface。

(10)Tel-Alert为 Notification System。

(11)SAP/PM为 (Tool Preventative Maintenance)为设备维护计量财务系统。

2 系统集成

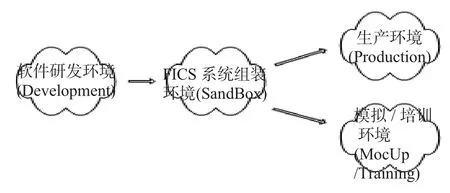

整个信息控制系统的集成是一个复杂和庞大的软件工程。物理环境流程如图2所示。

图2 物理环境流成图

对于生产线而言,一般分如下几个阶段:

(1)第一台设备:在这个阶段,网络施、服务器、MES、AMHS、EI的全部框架和部分设备的远程控制等大部分系统要到位。

(2)第一片晶圆:所有设备、系统都要到位,包括生产线生产数据模型,生产线的工程师们可以作进一步的调试和熟悉工作。

(3)生产阶段开始:要求所有系统运营无误,系统维护是每周7 d,每天24 min。在这个阶段,生产仅是小规模的。

(4)产量上升阶段:根据功能和负载要求,所有IT系统的规模将被扩大,大部分处理(材料、数据、调度等)的等待时间必须在5 s以内。

(5)完全生产阶段:FICS的各项指标将被改善直到满足ITR(International Technology Roadmap for Semicon ducters)所规定的数字。同时,提供培训系统。

系统集成最大的工作量是MES的客户化和远程主机的研发。MES的客户化包括下面几个方面:

(1)MES系统本身的修改。一个MES系统并不能包罗万象,需要作一些修改使之满足于FAB的特殊要求。例如,按照国际半导体标准,SiView提供一般的Lot Hold操作。但是,不能满足特殊的Lot Hold要求,这些Lot Hold可能来自一个特殊的软件系统,也有可能来自质量监控系统,也有可能来自APC系统等等,而这种Lot Hold就不能像通常情况那样,由普通的操作工,通过MES客户端来释放,所以在现有的MES系统中,必须加入新的规则。

(2)MES与其它各系统之间的连接接口。例如,与远程主机EI之间的数据传递,由于各个厂商所使用的EI软件技术不同,这部分的客户化是必须的。

(3)MES数据库中初始数据模型的建立和布施。

(4)数据采集(Data Collection)。

(5)处方管理(Recipe Management)。

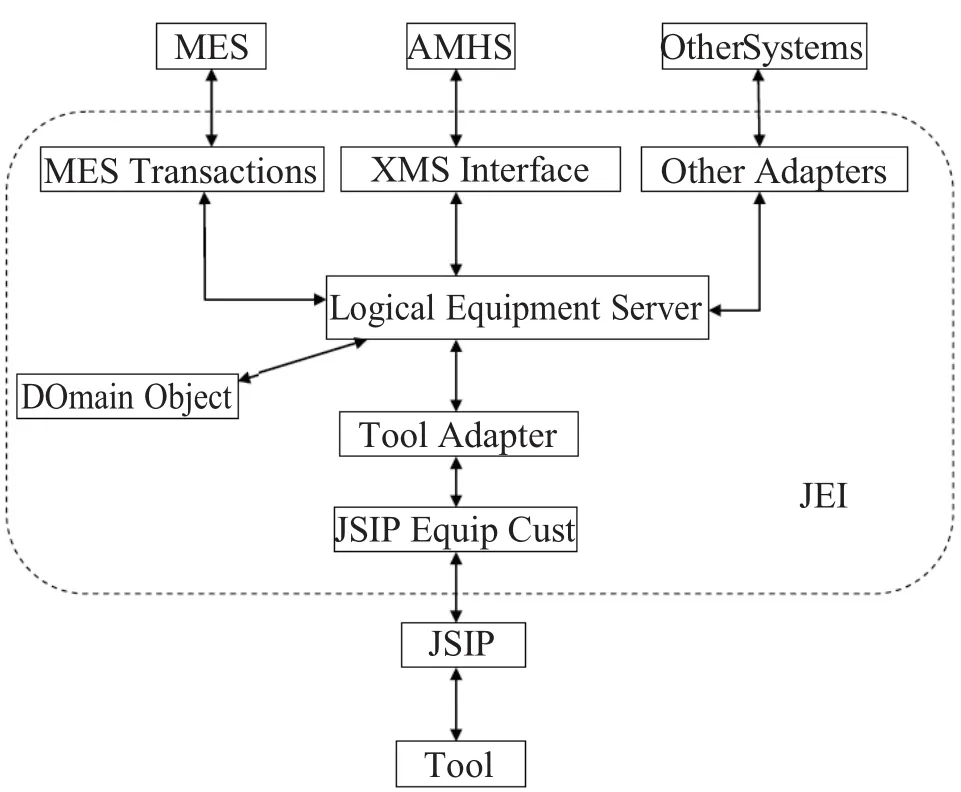

关于EI的研发,是一个较敏感的项目,因为它不但需要开发环境测试和模拟测试,还需要线测试(On-line testing)。而线测试直接与设备和该设备的操作工 (一般为Process Engineer)一起进行,有时,一个质量差的EI软件在线测试过程中可能对设备造成损害,特别是机器臂。虽然一条先进的生产线有不亚于20种的设备,但是面向对象编程技术大大减少了EI的研发工作量。图3为JEI的架构框图。

图3 JEI架构图

JSIP是Java SECS II Interface Protocol(SECS接口协议)的简称。它是用100%Java内核编写的,而且100%实现了国际半导体生产标准E4,E5和E37的全部功能。采用优化的开放式架构,继承了MLI++(IBM半导体生产线上使用的相应软件,用C++编成)的优点,实现了很多MLI++没有但很实用的功能,它的模块化使得它能被嵌入任何需要SECS协议通讯的应用中,用户可以根据需要动态地选择和定义自己的SECS信息集合,并能自动处理信息,上层应用可以直接处理数据,无须处理SECS信息而获得数据,也无须处理不感兴趣的信息和数据。它可以同时与多个对象设备进行通讯和处理。

2 瓶颈和挑战

晶圆厂在FICS系统集成上,除了让生产线运转这个基本要求外,成本、质量、产量、速度、适用性等也是主要的因素。总的来说,高质量的FICS能把生产线的各个环节集成起来,并能降低10%的生产费用,减少工厂的投资,缩短产品的生产时间,提供有效力的大批量和多种产品同时生产的能力,提高生产线的可靠性和设备的利用率,减少生产废品和废料。

目前,FICS最大的瓶颈是系统性 (包括AMHS运输系统)的时间延误,理想的状态是,如果在所有材料(晶圆和其它化学材料)具备的条件下,设备不应有空闲等待时间。其次是MES软件本身的缺点,现在用于300 mm FAB的MES系统都是由200 mm相应的系统升级改造而来,随着其它软件系统(如APC,SPC等)功能的增加和要求的提高,MES中有些功能已经显得不协调,例如,数据采集模块,我们不得不修改原来MES的模块来匹配Saphire和ASPECT新的功能。

按照ITRS、FAB资源浪费(Waste)分为3个方面:(1)等待时间;(2)设备产出;(3)能源。而且,FAB资源浪费在大的300 mm FAB上往往会迁移和扩散。为此,ITRS生产线集成组在2010年的工作重点是怎样减少FAB资源浪费(Waste)。

现有的300 mm国际标准以Lot为处理控制(Process Job)单位,一个Lot有时只有一个晶圆片组成。所以,另一个挑战是,怎样把以晶圆片为处理控制单位的功能纳入300 mm的FICS系统中。

[1] IBM white paper,"SiView Overview&Positioning of MES(SP-GEN-OVW-005-10)",2005.

[2] 金氿科技有限公司,JSIP用户手册,2009年.

[3] 金氿科技有限公司,半导体设备与远程主机模拟器用户手册,2010年.

[4] 国际半导体标准,E5-SEMI EQUIPMENT COMMUNICATIONS STANDARD 2 MESSAGE CONTENT-(SECS-II).

[5] 国际半导体标准,E37-HIGH-SPEED SECSMESSAGESERVICES(HSMS)GENERIC SERVICES.