含疵样片提取过程中拓扑关系的构建及其应用

2018-09-23尚会超崔陆军

尚会超, 靳 玮,2, 崔陆军

(1. 中原工学院 机电学院, 河南 郑州 450007; 2. 郑州工商学院 机械与电信工程学院, 河南 郑州 451400)

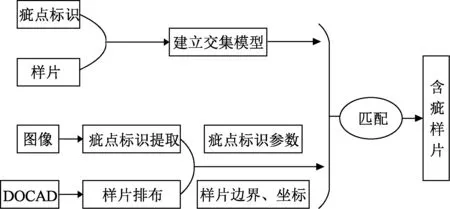

服装生产的基本工艺流程包括布料进厂检验、打版、排料、剪裁、缝制、成衣检验、包装入库等一系列工序[1],与本文研究相关的工序主要是前4个。布料进入工厂后首先要经外观质量检验,并在布料上疵点部位进行分类标识[2]。服装打版就是将服装设计图做出样板,即服装样片,这个工艺流程现在通常由服装CAD软件来完成,本文实验研究采用DOCAD度卡服装自动打版排料软件。自动排料[2]就是将服装打版出来的样片按照自动铺布机上铺好的布匹尺寸范围进行自动排布。最后再用手动裁剪或自动剪裁系统将面料裁剪成样片成品。本文研究对象是在布料进厂外观质量检验后,并采用长方形、圆形、一字形等符号对疵点进行标识后的牛仔布料。通过在自动铺布机上安装视觉检测系统,在铺布过程中对疵点标识进行二次识别和定位,确定疵点标识在铺展后每层布匹上的坐标,再与自动打版排料软件中样片位置进行匹配,从而确定疵点标识所在样片即含疵样片的位置、形状等信息,用于含疵样片的自动重新排料、自动裁剪,可以改变传统的裁剪之后手工验片、裁剪、替换含疵样片的繁琐过程,显著提高服装生产的自动化程度。

在疵点标识的检验过程中,疵点标识的形状、大小、位置是随机的,而排料系统中的样片排布位置是相对确定的,但二者都是确定的空间对象,因此,本文提出以确定空间对象的拓扑关系模型为基础,建立疵点标识与样片的拓扑交集模型,并与自动排料、自动裁剪等工艺流程结合起来[3],以期实现自动铺布过程中疵点标识与样片的匹配定位与含疵样片的提取更换。

1 拓扑关系的建立

服装样片种类有很多,以DOCAD服装自动排料系统生成的样片为例,可将样片典型化为凹形区域、凸形区域,讨论其与疵点标识的拓扑关系。

研究中假设样片是凹形、凸形区域,疵点标识是简单区域,基本定义有4种[4-5]。

定义1:假设平面区域A中的任意2点的连线上的任一点总在区域A中,那么称A为凸形区域,如图1(b)所示。定义2:假设平面区域B中的任意2点的连线上存在任一点不在区域B中,那么称B为凹形区域,如图1(a)所示。定义3:平面内包围区域的线称为区域的边界,如图1所示凸形、凹形区域的边界。定义4:凸形区域A以外的部分称为A的余,凹形区域B以外的部分称为B的余。

图1 典型化样片区域Fig.1 Typical sample region.

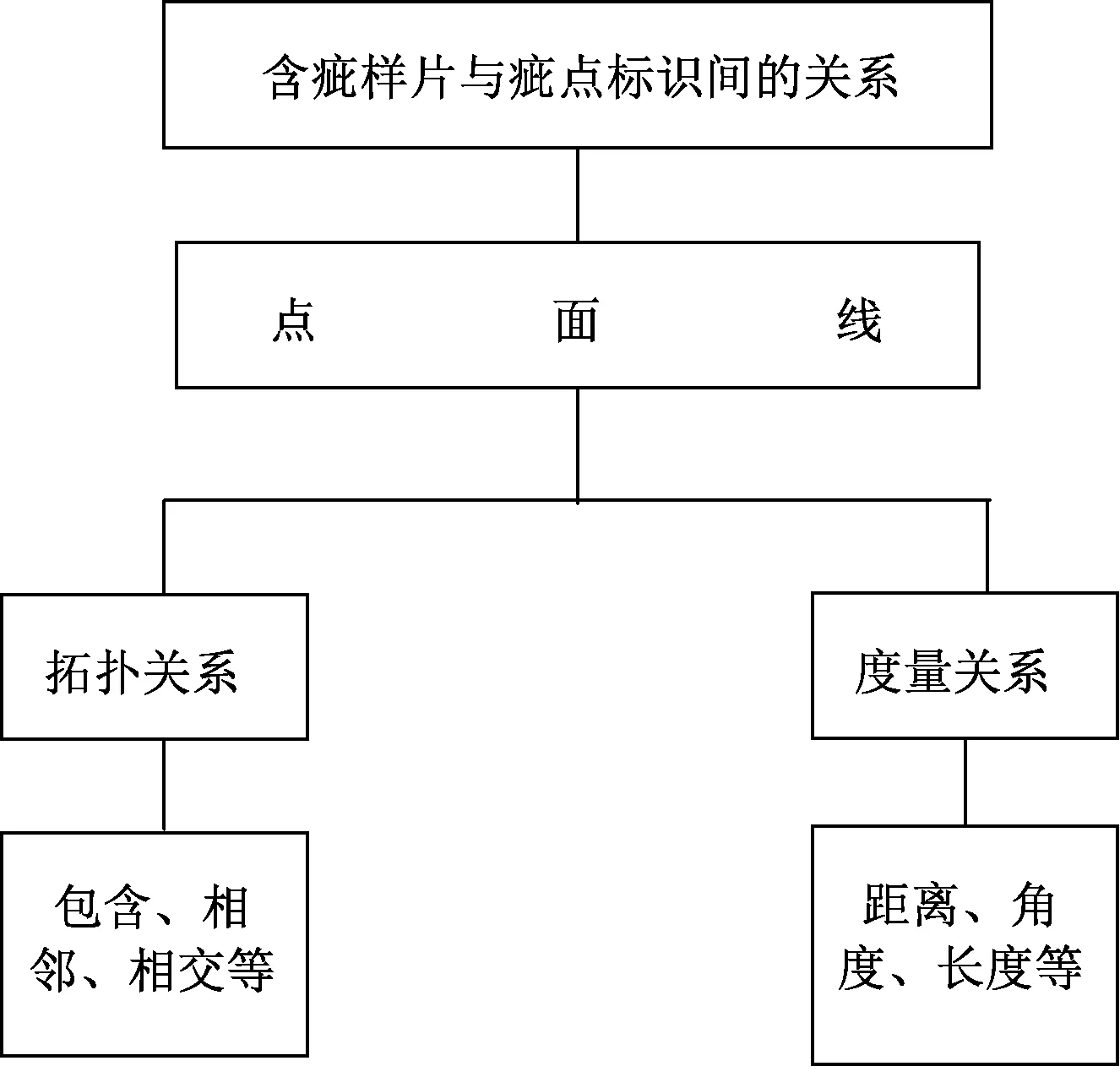

拓扑关系、顺序关系、度量关系是拓扑学中主要的3类空间关系。拓扑关系体现了空间对象的一种不依赖于几何形变的内在联系[6]。无论空间对象多么复杂,都可以抽象为以下几类:点对象、 线对象、 面对象。RCC模型、四交模型、九交模型[7]都是确定空间对象的拓扑关系模型的典型。本文所研究的疵点标记和样片都是确定的空间对象,因此,可以用确定空间对象的拓扑关系模型来研究二者之间的拓扑关系以及度量关系,如图2所示。

图2 含疵样片与疵点标识间的的拓扑关系以及度量关系Fig.2 Topological and metric relationship between defective sample and defect identification

2 交集矩阵模型的建立

2.1 块状疵点交集模型的建立

2.1.1凹形区域样片与块状疵点交集模型建立

本文研究了一个凹形区域(样片)和一个简单区域(疵点标记)的拓扑关系。设凹形区域为B,简单区域为A,V(A)、V(B)表示A、B的内部,S(A)、S(B)表示A、B的边界,W(A)、W(B)表示A、B 的余,V(A)∩V(B)表示V(A)与V(B)的交集,因此V(A)、S(A)、W(A)分别与V(B)、S(B)、W(B)两两组合求交集形成了3×3=9种交集,可用3行3列的矩阵模型R(A,B)来方便描述,如式(1)所示,即构成了拓扑关系描述的九交模型[8-9],其中R(A,B)的9种交集元素分别用M1~M9来表示。由于每个交集元素M都可能存在空与非空2种情况,那么在理论上9个元素可产生29=512 种不同的空间关系。

(1)

通过推导,得出实际情况中判断疵点标识与样片的关系,即疵点是否与样片有交集,只需要判断M1,M2,M4,M5是否为空即可。若都为空,说明该样片不是含疵样片,若任意一个非空,则说明该样片是含疵样片需要提取,因此上述九交矩阵模型R(A,B)可简化为四交矩阵模型Q(A,B),如式(2)所示。

Q(A,B)=

(2)

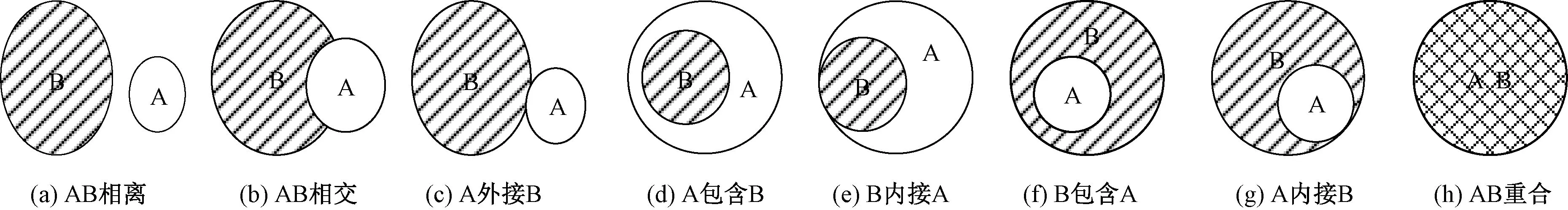

虽然每种拓扑关系对应唯一的交集模型矩阵,但是每个交集模型矩阵可能对应多种不同的实际相交情况。根据实际情况排除一些不具实际意义的情况,将常见块状疵点标识与凹形样片的关系

图3 凹形样片与块状疵点标识的交集矩阵模型Fig.3 Intersection matrix model of concave sample and massive defects. (a)A disjoint B; (b)A intersects B; (c)A contacts B; (d)A contains B; (e)A covers B; (f)B contains A; (g)B covers A

2.1.2凸形区域样片与块状疵点交集模型建立

图4 凸形样片与块状疵点标识的交集矩阵模型Fig.4 Intersection matrix model of convex sample and massive defects. (a)A disjoints B; (b)A intersects B; (c)A contacts B; (d)A contains B; (e)A covers B; (f)B contains A; (g)B covers A; (h)A coincides B

2.1.3凸形区域样片与带状疵点交集模型建立

图5 凸形样片与带状疵点标识的交集矩阵模型Fig.5 Intersection matrix model of convex sample and banded defects.

2.2 线型疵点交集模型的建立

线目标的疵点是1条明确的线, 可以看作是1个狭长的带状区域压缩至1条线段,下面讨论疵点是线状目标时的交集模型建立,设1个区域B(样片)和1个线状目标A(疵点),V(B)表示B内部,S(A)、S(B)表示A、B边界,在此由于A是线状目标,所以S(A)既是A的边界同时也是A的内部,W(A)、W(B)表示A、B的余,那么S(A)、W(A)分别与V(B)、W(B)、S(B)相互组合求交可形成3×2=6种交集,6种交集元素分别用M1~M6来表示,构成了式(3)所示的六交矩阵模型P(A,B)。

这里的六交模型在实际的二维拓扑空间中存在需满足一定的条件,且疵点标识与样片形成的六交模型关系在实际中存在还需更多限制条件,根据这些条件[10],推导出样片与疵点标识的关系主要与M1、M2、M3有关,即决定含疵样片与线状疵点拓扑关系的矩阵实质是1个如式(4)所示的列矩阵形式的三交矩阵模型W(A,B)。

(3)

(4)

图6 凸形样片与线状疵点标识的交集矩阵模型Fig.6 Intersection matrix model of convex sample and line defects.

3 基于交集矩阵的含疵样片提取算法

将上述建立的被测物体疵点标识与样片的交集矩阵模型应用于含疵样片的提取算法流程如图7所示。在此将自动铺布机坐标、排料软件DOCAD坐标、自动裁床坐标设置统一,通过视觉检测系统采集到自动铺布机上的布匹图像,采用HALCON软件对图像进行滤波、边缘提取、区域分割等处理,提取出疵点标识的几何、形状、坐标信息等参数也就是疵点标识参数。导出DOCAD打版与排料软件中样片排布图的数据,采用C++语言编程实现样片边界、中心坐标的提取算法[11-12]得到样片信息参数。根据上述所建立的疵点标识与样片的拓扑关系交集模型,对疵点标识参数、样片边界和坐标信息进行匹配,确定出每个疵点标识所对应的含疵样片,将其样片编号和排布图数据信息输出,方便对这些样片再统一排料、裁剪,用来替换原来的含疵样片。

图7 含疵样片提取算法流程图Fig.7 Flow chart of extraction algorithm of sample with defects

4 实验及分析

DOCAD每张排料图在实际中会对应30层左右的布匹进行生产。为了验证本文算法的有效性,以1层含疵牛仔布匹为例,对提出的疵点标识与含疵样片的拓扑关系定位匹配方法进行实验验证。含疵牛仔布匹的幅宽为1.52 m,铺布机上铺布长度为8 m,以采集的含疵布匹图像作为实验对象,根据图像处理提取出疵点标识的几何、形状、坐标信息等参数信息如表1 所示,包含了6 个疵点标识:块状(3个圆形)、带状(1个狭长带状、2个线状)疵点标识。

根据DOCAD女款牛仔夹克打版的排布信息,选择DOCAD自动排料,DOCAD系统会自动生成最合理的样片排布方案,生成的女款牛仔夹克的排料图(局部)如图8所示。

样片上S、M、L标记分别表示服装的小码、中码、大码。DOCAD系统根据排料图自动生成样片信息,根据文献[1]中DXF与BMP文件转换算法, 可将排料图输出的DXF文件转换成BMP位图形式,对位图形式的排料图采用模板匹配法确定每个样片的类型和边界范围,结合疵点标识信息,利用上述建立的疵点标识与样片的交集矩阵模型对含疵样片进行自动定位,准确找到了6个含疵样片的位置和编号。含疵样片对应的样片图像如图9所示。

表1 疵点标识信息Tab.1 Defects mark information

图8 DOCAD中的女款牛仔夹克的排料图(局部)Fig.8 Layout diagram of female denim jacket in DOCAD (partial)

图9 相应编号的含疵样片图Fig.9 defect patterns with corresponding numbes

根据含疵样片所对应的DOCAD排料图输出的样片信息(码数、种类等),与样片库中标准样片进行比对,重新排料并在自动裁床上裁出新的合格样片进行更替。

通过上述实验,可确定所建立的疵点标识与样片的交集矩阵模型能够根据疵点标识坐标信息和样片排料信息实现含疵样片的准确提取。经多次实验验证,表明含疵样片的定位与准确提取率达到95%以上,发生提取失误的情况主要发生在对跨多样片的长线型疵点标识匹配上。

5 结 论

本文针对织物疵点直接自动检测与提取难度大、准确率低的问题,结合服装生产具体环节应用特点,在服装布料的铺布环节中提出了对疵点标识进行二次识别,寻找疵点标识与样片之间的拓扑关系,实现含疵样片提取的方法。疵点的分类标识有效降低了二次识别的难度,对于常见疵点标识可以做到全部正确检出。通过对不同特征的疵点标识进行归类比较,建立起疵点标识与样片的交集矩阵模型,对织物疵点标识图像处理结果、样片特征数据提取结果建立匹配算法,实现了含疵样片的定位与提取,含疵样片的定位与准确提取率达到95%以上,其中对跨多样片的长线型标识的匹配算法需进一步研究。本文研究与服装设计、加工过程紧密结合,可有效衔接设计、排料、裁剪工艺环节,减少人工样片检验环节,在牛仔布、针织品、麻布品等各种单色织物的服装加工过程中具有广泛的应用前景。