高k栅介质/金属栅结构CMOS器件的等效氧化层厚度控制技术

2010-08-09陈世杰王文武蔡雪梅陈大鹏王晓磊

陈世杰,王文武,蔡雪梅,陈大鹏,王晓磊,韩 锴

(中国科学院微电子研究所,北京 100029)

自20世纪60年代以来,集成电路制造工艺一直遵循着摩尔定律高速发展。CMOS器件的特征尺寸始终按照一定的比例不断的进行缩小,而其性能和功耗则不断地得到优化。根据2007年ITRS的预测,在2009年以后,高性能CMOS器件的栅介质层EOT会缩小到1 nm以下。在这个尺寸下,传统的SiO2栅介质暴露出栅漏电流过大,可靠性降低等严重问题。通过引入高k栅介质材料,增大了栅介质层的物理厚度,从而有效地降低了栅漏电流。因此,采用高k栅介质取代传统的SiO2是以CMOS器件为核心的集成电路发展的必然选择。在2007年,Intel公司在其45 nm CPU产品中已经采用了新一代的高k栅介质/金属栅工艺,并在其2010年即将上市的32 nm工艺产品中用到第二代高k/金属栅技术。这表明从45 nm技术节点开始,CMOS器件中的传统SiO2/多晶硅栅结构将被全新的高k栅介质/金属栅结构所取代,这是一次划时代的革新。有鉴于此,本文将结合国内外相关的文献报导和各半导体公司的最新研究进展,综述在45 nm以下技术节点中,高k栅介质/金属栅结构CMOS器件的EOT缩小动因、厚度控制技术以及存在的可能挑战和展望。

1 高k栅介质/金属栅结构CMOS器件EOT缩小的动因

现代半导体工业中,CMOS工艺能占据支配地位的两个最主要原因是CMOS器件的零静态功耗和MOSFETS能够按比例缩小。集成电路诞生至今,其发展一直遵循着摩尔定律,器件尺寸始终按照一定的比例不断地减小。目前,通常采用的按比例缩小方法是同时结合了恒定电场和恒定电压的规则。更小的器件尺寸可以使得器件性能大幅提升,让器件速度更快、功耗更小、集成度更高、制造成本更低廉以及功能更强大等。根据器件按比例缩小的原则,CMOS器件的栅介质厚度需要不断地变小,进而提高器件开态饱和电流和栅控能力[1]。

从器件角度来说,由于沟道变得越来越短,源端和漏端的空间电荷区变得越来越靠近,为了防止源漏的穿通,这要求更高的沟道掺杂来使空间电荷区变得更薄,而更高的沟道掺杂会使阈值电压升高,为了把阈值电压控制在合适的值,需要更薄的栅氧化层[2]。

2 EOT缩小的方法

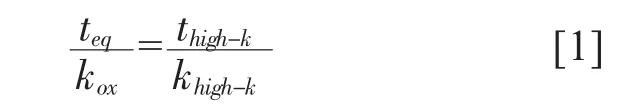

在45 nm技术节点之前,半导体工业界一直采用向SiO2栅介质层中掺入N元素以形成SiON的方法来提高栅介质的相对介电常数k值,而SiON的k值一般为7左右。进入45 nm技术节点以后,SiON材料已不能满足CMOS器件对超薄栅介质的要求,新型高k栅介质成为最有前景的替代材料[3]。高k栅介质的k值普遍在12以上,这使得在具有同样EOT的情况下,高k栅介质的物理厚度要比SiO2至少增加3倍以上,从而可以显著降低栅漏电流。高k栅介质的物理厚度thigh-k、Khigh-k值与SiO2的厚度teq和kox值的关系可表示为:

以下将对高k栅介质/金属栅结构CMOS器件的几种EOT控制技术分别进行概述。

2.1 采用复合高k栅介质材料

针对22 nm及以下技术节点的CMOS器件,EOT需要缩小至0.7 nm以下,这对相关工艺技术提出了更高的挑战,而采用具有更高k值的higher-k栅介质材料是最直接、有效的方法。新一代的高k栅介质材料需要具有更高的k值、合适的带隙、更好的界面特性以及器件兼容性等特征。表1列出了一些候选的高k栅介质材料的相关信息[3]。

表1 候选的higher-k材料的k值、禁带宽度以及带隙

由此可见,La2O3、LaAlOx,HfLaOx等高 k 材料符合获得更小的EOT需求。另外,面对22 nm及以下技术节点,在Hf基高k栅介质中掺入Ti、Ta、Bi等元素形成的复合高k栅介质,会具有更高的k值,这也是缩小EOT的研究方向之一[4]。但引入新的元素会导致非常多的困难,例如这些元素引入后的高k材料往往带隙较低[3],导致隧穿电流增加,很难达到小尺寸器件对漏电流的要求,而后续的高温工艺又会导致低k导致界面层生长,增加了EOT[4],另外,还有一些可能存在的未知的困难。

2.2 采用界面控制技术

缩小EOT的第二种方法是采用一些界面控制技术。这种技术能够解决栅介质层生长完成后,后续工艺带来的低k值界面层生长的问题。一种简单可行的办法是在界面层中掺入N元素以形成SiON界面层,SiON界面层在后续的高温退火工艺中能够有效抑制新的SiO2生长[5]。如图1、图2所示。

图1 SiO2界面层在经过高温退火后厚度增加

图2 在界面层掺入N元素抑制退火后厚度增加

但由于N元素靠近沟道的原因,采用SiON界面层会进一步对沟道载流子产生散射,致使载流子迁移率退化[5],如图3所示。

图3 HfAlO/SiON与TEOS-SiO2/SiON,和SiO2在高场强(0.8 MV/cm)下的电子迁移率比较

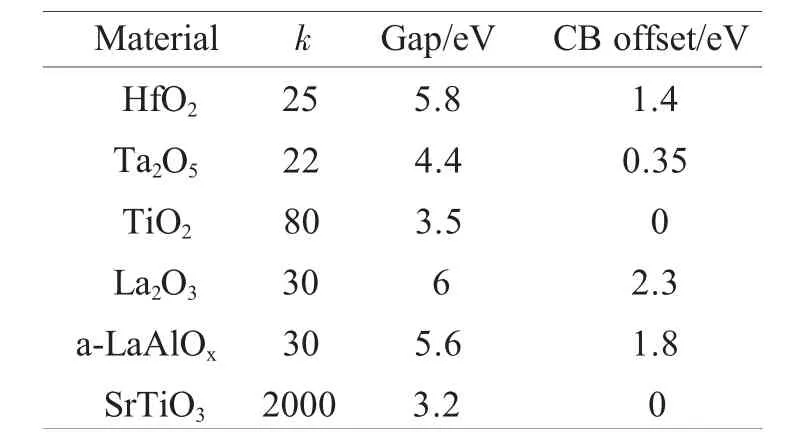

2.3 采用零界面层

相比较前两种方法而言,第三种缩小EOT的的方法——采用ZIL(零SiO2界面层)则体现出更多的优势。在2005年的IEDM上,M.Suzuki等报道了仅有0.3 nmEOT的Mo/LaAlO结构的器件[6],2008年11月,东京工业大学的角岛邦之副教授的研究小组报道了在Si衬底上直接淀积La2O3介质材料的研究[7],采用该工艺,可将EOT降至0.37 nm。而M.Takahashi等报道了采用HfSiOx界面层取代SiO2,使得EOT降至0.49 nm的方法,研究展示了一种采用极薄的HfO2与Si衬底反应生成HfSiOx薄膜层的方法,其通过一种Cycle-by-Cycle的工艺实现[8],如图 4 所示。

图4 Cycle-by-Cycle HfSiOx界面层生长工艺

该工艺包括几个周期的重复步骤,一个周期的工艺包括:采用原子层沉积技术淀积HfO2,之后采用750度的RTA退火处理使得Si与HfO2反应生成HfSiOx。但是,这些采用ZIL的工艺都存在一个共同的问题——不能经受接近1 000度源漏退火温度的考验,这意味着在传统的Gate first工艺中,这种采用ZIL工艺的技术没有实际意义,因为在后续的1000度左右的源漏退火工艺中,SiO2界面层会生长,使得器件EOT迅速增加[9-10]。在2009年的VLSI会议上,J.Huang等人的报道针对该问题提出了解决方案,而且相比起这种Cycle-by-Cycle的复杂工艺,新的工艺更为简单和优化。该技术直接在HfOx淀积过程中对氧含量进行控制,形成HfOx(x<2)高k层,同时通过该HfOx层,在后续的高温退火工艺中起到对界面层生长的抑制作用,形成ZIL[4]。采用ZIL工艺缩小EOT并不是没有代价,在EOT缩小的同时,Si/HK之间的界面质量迅速下降,界面上的缺陷、陷阱和界面电荷大量增加,由此带来了严重的沟道载流子迁移率的退化,另外,由于界面层厚度减小本身也会导致一定的沟道载流子迁移率退化[11]。这些采用ZIL的“副作用”,仍有待解决。

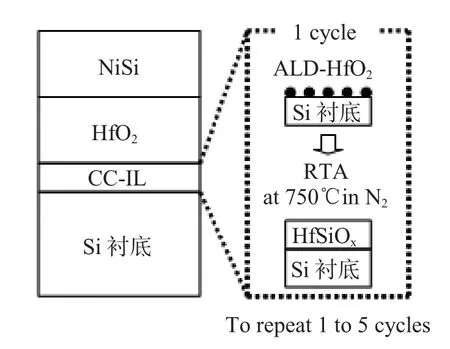

2.4 氧吸除工艺

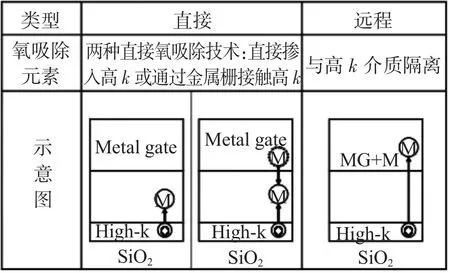

缩小EOT的第四种方法是一种采用氧吸除工艺(oxygen scavenging)的技术,这种工艺是目前最有效的EOT缩小技术[9-14]。相比与ZIL技术而言,氧吸除工艺除了能控制界面层厚度、降低EOT以外,由于并没有让高k介质层与Si衬底直接接触,因此其高k/Si界面质量优于采用ZIL技术的界面质量。氧吸除工艺分为直接氧吸除和远程氧吸除。直接氧吸除工艺是在高k介质层中直接掺入一种具有氧吸除作用的金属元素,利用该金属元素在高温过程中吸除SiO2界面层中的氧,达到抑制SiO2界面层在高温过程中的生长,甚至减少SiO2界面层的厚度的目的。其具体实现方式包括3种:(1)直接在高k介质层中混合该元素,在高k介质层上淀积或者在高k介质层中间插入一层极薄的金属薄膜或金属氧化物薄膜[8]。(2)在金属栅中掺入该元素[14],通过热扩散到达高k介质层。(3)采用类似HfOx(x<2)或者HfSiOx这样的含有不饱和氧配比的高k介质层[4]。如图5所示。

图4 (a) 直接氧吸除技术一

图5 直接氧吸除技术

直接氧吸除技术能有效抑制IL层的生长甚至达到ZIL的效果。但直接氧吸除工艺仍然有一些问题,因为该工艺需要在高k介质层上或者高k介质层中掺入其他金属元素,这意味着会改变整个高k介质层,致使高k介质层的各项特性都会随之改变,以及更多未知的影响,这些影响都会对器件性能以及工艺集成带来诸多困难和不确定,这不是我们希望看到的。

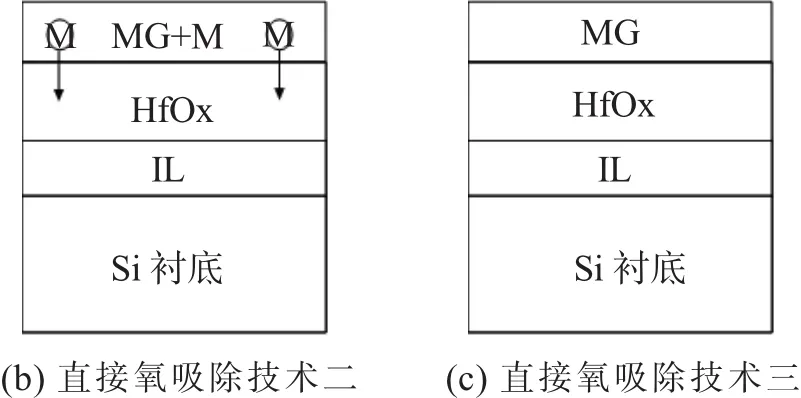

因此,更为优化的远程氧吸除技术被重点关注和研究。远程氧吸除即指在金属栅极中采用合金的方式加入某种金属元素或者在金属栅中淀积一层金属薄膜,这种金属元素具有氧吸除的作用,例如在TaN或者TiN[10-13]金属栅中合金加入该元素。该元素需具备高度的热稳定性,在高温过程中不会扩散到高k介质层中。直接氧吸除技术与远程氧吸除技术对比示意图如图6所示。

图6 直接氧吸除技术与远程氧吸除技术对比示意图

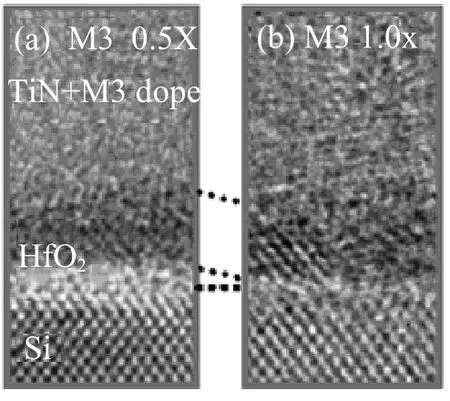

远程氧吸除工艺的优势显而易见,首先,该技术能有效抑制高温过程中SiO2界面层的生长,甚至降低原有的SiO2界面层的厚度。其效果如图7的C-V曲线和图8的TEM图像所示(注:M3金属即为在TiN金属栅中掺入的氧吸除元素):

图7 采用远程氧吸除技术与未采用该技术的的器件C-V曲线

图8 掺入不同数量M3元素的器件TEM分析图像对比

其次,采用远程氧吸除技术的氧吸除元素并没有扩散进入高k介质层,因此不会有改变高k介质层化学元素组分所带来的一系列问题。

这项工艺技术实现过程一种可能的机理是:在高温退火过程中,掺入TiN中的M3元素首先夺走一部分HfO2中的氧原子与其形成M3金属的氧化物,这时,在HfO2中会产生与被夺走氧原子等量的氧空位。之后,这个氧空位会被由IL层的SiO2中释放的氧原子填充,而IL层的SiO2则被分解为Si和氧[11]。而另一种可能的机理是:在高温退火过程中,由于外界的氧不能进入到高k和SiO2界面,而界面SiO2则在高温下分解,SiO2分解产生的氧被扩散至高k中被临近的M3元素所吸收形成M3元素的氧化物[15]。

基于热力学原理,判断金属在不同条件下生成氧化物的趋势大小,一般采用氧化物标准生成吉布斯自由能变化(ΔG)作为热力学判断依据[11,16]。图8为一些氧化物单位体积标准生成吉布斯自由能变化图。

图8 氧化物单位体积标准生成吉布斯自由能变化图

在图8中,可反映出各种氧化物的形成驱动力有如下排序:BeO>Al2O3>HfO2>MgO>ThO2>CeO2>Y2O3>Cr2O3>FeO>NiO[16]。由此可见,Hf、Al、Ti等氧化物形成驱动力大于Si的元素,均有可能被用做氧吸除元素。但值得注意的是,在高温情况下(例如1 000 k),各元素的生成吉布斯自由能变化仍可能变化,因此各元素的氧吸除效果需要热力学计算与实验结果相结合以确认。

值得注意的是,氧吸除过程需要在对外界氧进行充分隔绝的情况下,因为氧吸除技术的实质即是通过高温过程在器件栅极结构中进行氧元素的再分配,如果外界氛围的氧气轻易的通过热扩散进入到结构中,氧吸除技术则失去了意义。

3 总结与展望

CMOS器件特征尺寸已缩小至45 nm以下,SiO2或SiON材料栅介质已不满足栅极绝缘层的性能要求,HK/MG栅极结构将取代SiO2/多晶硅栅极结构使得CMOS器件特征尺寸能够继续缩小。但是,面对器件尺寸缩小至32 nm甚至22 nm时,对HK/MG栅极结构亦提出了更高的要求和更多的挑战。尤其在22 nm以及22 nm以后的工艺节点上,由于严重的短沟道效应,要求MOS器件的EOT达到0.5 nm左右,因此,使EOT变得更小的HK/MG技术将被开发出来。本文综述了基于第一代HK/MG技术上的几种新的EOT缩小技术,将这几种技术综合应用将成为22 nm及22 nm以下节点MOS器件栅极结构的解决方案。

但是,我们仍需要严重关注这些EOT缩小所带来的界面质量变差、沟道迁移率退化、有效功函数调整、以及工艺集成等诸多挑战。因此,有必要对材料的电学特性和可靠性进行深入研究,尤其是栅极各薄膜层之间的界面特性和相互作用的机理(例如偶极子理论)需要更加深入、全面和细致的研究。

[1] 王阳元,张兴,刘晓彦,等.32 nm及其以下技术节点CMOS技术中的新工艺及新结构器件[J].中国科学,2008,38(6):921-932.

[2] 施敏,王国珏.半导体器件物理[M].耿莉,张瑞智.第三版,西安:西安交通大学出版社,2008:250.

[3] John Robertson.High dielectric constant gate oxides for metal oxide Sitransistors[J]Reports on Progress in Physics,2006,69:327–396.

[4] J.Huang,D.Heh,P.Sivasubramani,et al.Gate First High-k/Metal Gate Stacks with Zero SiOx Interface Achieving EOT=0.59 nm for 16nm Application[C]//VLSI Tech,2009:34-35.

[5] Kazuyoshi Torii,Riichiro Mitsuhashi,Hiroshi Ohji,et al.Nitrogen Profile Engineering in the Interfacial SiON in a HfAlO/SiON Gate Dielectric by NO Re-Oxidation[J].Trancationson Electron Devices,2006,53(2):323-328.

[6] Masamichi Suzuki,Mitsuhiro Tomita,Takeshi Yamaguchi,et al.Ultra-thin(EOT=3?)and low leakage dielectrics of La-alminate directly on Si substrate fabricatedbyhightemperaturedeposition[C]//IEDM,2005:433-436.

[7] Kuniyuki Kakushima,Koichi Okamoto,Kiichi Tachi,et al.Further EOT Scaling below 0.4nm for High-k Gated MOSFET[C]//International Workshop on Dielectric Thin Films,2008:9-10.

[8] M.Takahashi,A.Ogawa,A.Hirano,et al.Gate-First Processed FUSI/HfO2/HfSiOx/Si MOSFETs with EOT=0.5nm[C]//IEDM,2007:523-526.

[9] Changhwan Choi,Chang Yong Kang,Se Jong Rhee,et al.Fabrication of TaN-gated Ultra-Thin MOSFETs(EOT<1.0nm)with HfO2using a Novel Oxygen Scavenging Process for Sub 65nm Application[C]//VLSI Tech,2005:226-227.

[10] Changhwan Choi,Chang Yong Kang,Se Jong Rhee,et al.Aggressively Scaled UltraThin Undoped HfO2Gate Dielectric(EOT<0:7 nm)With TaN Gate Electrode Using Engineered Interface Layer[J].IEEE Electron De vice Letters,2005,26(7):454-457.

[11] T.Ando,M.M.Frank,K.Choi,et al.Understanding Mo bility Mechanisms in Extremely Scaled HfO2(EOT 0.42 nm)Using Remote Interfacial Layer Scavenging Technique and Vt-tuning Dipoles with Gate-First Process[C]//IEDM,2009:.423-426

[12] Kaoru Nakajima,Akira Fujiyoshi,Zhao Ming,et al.In situ observation of oxygen gettering by titanium overlayer on HfO2/SiO2/Si using high-resolution Rutherford backscattering spectroscopy[J].Journal of Applied Physice,2007,102:064507.

[13] Kang-III Seo,Dong-Ick Lee,Piero Pianetta,et al.Chemical states and electrical properties of a high-k metal oxide/silicon interface with oxygen-gettering titanium-metal-overlayer[J].Applied PhysicsLetters,2006,89:142912.

[14] K.Choi,H.Jagannathan,C.Choi,et al.Extremely Scaled Gate-First High-k/Metal Gate Stack with EOT of 0.55 nm Using Novel Interfacial Layer Scavenging Techniques for 22nm Technology Node and Beyond[C]//VLSI Tech.2009:138-139.

[15] R.Tromp,G.W.Rubloff,P.Balk,et al.High-Temperature SiO2Decomposition at the SiO2/Si interface[J].Physics Review Letters,1985,55:21.

[16] 李正伟,何业东,齐慧滨,等.金属氧(硫、碳、氮)化物单位体积标准生成自由能图[J].中国有色金属学报,1998,8:增刊 1:55-60.