焊轨基地门式起重机设计方案

2010-08-06张军伟

张军伟

(郑州铁路局 装卸机械厂 ,河南 郑州 450052)

近年来,我国多条铁路客运专线相继开工建设,需要大量的无缝钢轨。为了提高线路质量,减少现场焊接量,要求钢厂直接将钢轨轧制成百米轨,然后运到焊轨厂焊成500 m长轨,最后到现场焊成无缝钢轨。另外,既有提速线路更新也需要大量的无缝钢轨。因此,铁道部建立了专业焊轨基地,把短轨焊接成500 m长轨。

但是,以前焊轨基地用的短轨长度是12.5 m,用1台门式起重机即可从事装卸和喂轨作业,现在要装卸100 m钢轨,原有的门式起重机无法完成。因此,急需设计一种新型装卸设备来满足现场需求。

1 设计方案

1.1 总体方案

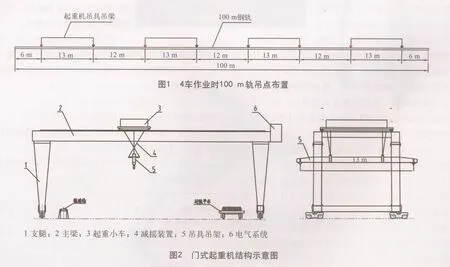

新型装卸设备的总体方案是用4台门式起重机配置专用吊具吊架进行装卸车和喂轨作业(吊具吊点分布如图1所示)。为了保证4台起重机动作的同步,设计了四车联动电气控制系统。另外,为了提高吊装钢轨的稳定性和效率,小车设计成双吊点,配置减摇装置。

1.2 设计组成

单台门式起重机由支腿、主梁、运行机构、小车、吊具吊架、减摇装置、电气系统等组成,如图2所示。

(1)主体结构。该起重机的主体结构与普通门式起重机基本一致,均由主梁、支腿、运行机构组成,起重机的主梁与支腿均采用箱形结构。由于该起重机用于装卸百米钢轨,只在跨内作业,所以主梁不设悬臂。

(2)起重小车。从图1及图2侧视图可看出,1台起重机上2个吊点的距离为13 m,若用1个起重钩悬吊,水平稳定性不好。因此,该起重机设置水平等高并且同步运动的2个起重钩与吊架相连。

(3)减摇装置。减摇装置由力矩电机、减速机、卷筒和钢丝绳组成,减摇装置共4套,对称布置在起重小车2个起升机构的两侧。为了获得较好的减摇效果,减摇钢丝绳交叉缠绕。工作时,4台力矩电机启动,使减摇钢丝绳始终保持恒力,吊具在运行中产生的摆动在减摇钢丝绳的作用下迅速衰减,使钢轨较快地停止在辊道线的上方,提高对位效率。

(4)吊具吊架。为了减轻自重,吊架采用桁架结构,吊具悬挂在吊架下方,吊具分多根吊具和单根吊具。大批量地从平板车上卸钢轨时,使用多根钢轨吊具;向辊道线喂轨时,使用单根钢轨吊具。

1.3 控制方案

整机采用变频调速控制系统,使用可编程控制器 (PLC) 编程控制各个机构的动作,使起重机各个机构运行时不但更加平稳可靠,而且速度控制精确,提高4台车的同步性。

在焊轨厂,4台起重机不但要装卸百米钢轨,还要兼顾装卸25 m钢轨或12.5 m钢轨,因此,工作时可能是4台车同时作业,也可能是2台车作业或1台车单独作业。考虑到起重机工作组合的多样性,各车之间使用有线信号传输不易实现;使用一般的无线遥控器,由于其传输的信息量小也无法实现工作要求;而采用数字电台和无线信号接收机的方案可以较好地满足使用要求。数字电台是数字式无线数据传输电台的简称,其具有传输数据量大、速率大、成本低、安装维护方便、绕射能力强、组网结构灵活、覆盖范围远的特点,适合点多而分散、地理环境复杂等场合。数字电台最远通讯距离可以达到3.2 km,完全可以满足焊轨厂的实际需要。

在4台起重机上均各自安装1套数字电台及无线信号接收机,把其中的1台车作为主控机,操作人员可以在主控机上单独操作任意1台起重机,也可操作4台、3台或者2台起重机同时运行。另外,为了提高工作的安全性和可靠性,这套系统还具有实时反馈功能,即主控机发出指令后,其他从机在执行指令的同时,要把本机动作的运行状况通过数字电台实时反馈到主控机。一旦任意1台从机发生故障,主控机收到故障信号后,会立即发出指令,使4台起重机同时停车。

为了提高作业效率,减小操作人员的劳动强度,该控制系统还设置了自动喂轨功能。在辊道线正上方设置传感器,侧方设减速传感器,该传感器与小车运行机构联锁,当4台起重机吊起钢轨后,在主控机上按下自动按钮,即可实现4台起重机自动运行,到辊道线侧方后,通过减速传感器确认位置,开始减速低速运行,到传感器后自动停车,钩头下降,完成一次喂轨。

2 现场应用

焊轨基地专用门式起重机现已投入使用。由于起重机小车采用双吊点起升机构,而且设有减摇装置辅助作业,可以平稳快捷地进行装卸作业;同时,起重机采用变频技术和数字电台的先进控制系统,减少了操作人员,提高了自动化作业水平,较好地满足了现场需求。

[1] 张质文,虞和谦,王金诺,等. 起重机设计手册[M].北京:中国铁道出版社,1998.

[2] 齐从谦,王士兰. PLC技术及应用[M]. 北京:机械工业出版社,2000.