各向异性导电胶粘结工艺技术研究

2010-05-31巫建华

巫建华,李 佳,王 岩

(中国电子科技集团公司第43研究所,合肥 230022)

1 引言

随着电子技术的迅猛发展,电子产品在向高可靠、高频、高速以及低成本方向发展的同时,也要求其体积短、小、轻、薄,这就对电子产品组装技术提出了严格的要求。倒装连接技术作为一种新型的芯片互联技术,同传统的引线键合相比,由于互联路径短,导致互联产生的杂散电容、互连电阻与互连电感都非常小,特别适合高频、高速的电子产品应用。芯片焊区可面阵布局,更适于高输入/输出端子数的超大规模集成电路芯片使用;另外组装与互联同时完成,大大简化了工艺,这一系列优点促使倒装芯片技术在高密度组装技术中倍受关注。各向异性导电胶作为一种新兴的绿色、环保微电子封装互联材料,主要被应用在液晶显示屏(LCD)、发光二极管(LED)、有机发光屏(OLED)等领域,而运用各向异性导电胶进行倒装粘接技术的研究在国内尚在初始阶段,相信通过这一技术的研究必将推动高密度组装技术的进一步发展。

2 实验

2.1 实验样品制备

实验基板尺寸为23mm×20mm×1mm ,粘结芯片尺寸为4mm×4mm。

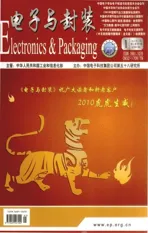

实验的基板为Al2O3陶瓷基片,芯片材料为Si,二者膜层为NiCr/Cu/Ni/Au,其中溅射NiCr/Cu/Ni/Au层总厚度为0.8 μ m,而电镀的最上层金膜厚度约1μm~2μm,采用各向异性导电胶为Univell公司的5363,主要成分是环氧树脂、丙烯酸类树脂以及导电的Ag粒子,粘结时把制作在芯片上的凸点通过导电粒子与基板上的电极连接起来,从而实现电路的电性能和机械性能。图1为ACA的整个粘结工艺过程。

2.2 性能测试

使用扫描电镜QUANTA-200观察样品形貌;采用Dage4000P键合拉力计测定样品的剪切强度;用34401A数字万用表测定样品的接触电阻;用WE-101电热鼓风干燥箱进行150℃高温储存, DV-ST温度循环箱进行-65℃~150℃温度循环,其中高低温保温时间不得低于10min,负载应在15min内达到规定的温度,从热到冷或从冷到热的总转换时间不得超过1min。

3 影响ACA粘结可靠性的主要因素

3.1 凸点的工艺制造技术

目前常用的倒装凸点材料一般有两种:Pb/Sn和Au。Pb/Sn焊料凸点采用转移法制作,即用再流焊接方法把焊料凸点和芯片连接在一起,这种方法对Pb/Sn焊料凸点的高度一致性要求不是很严格,因为在焊接时焊料凸点的塌陷程度是可以控制的,当凸点的高度不一致时,我们可以采取在基板上的金属焊区涂敷焊料的方法来弥补凸点的高度不一致,但这种方法要求芯片和基板焊盘必须是可焊的,而我们工艺生产上用的芯片一般为Al焊盘,Al金属是不可以再流焊的。考虑到实用化要求,我们决定采用Au凸点。在用ACA粘结时对凸点的高度一致性要求比较高,如果凸点的高度不一致,在倒装粘结时有可能会出现一边导电粒子被压碎而另一边导电粒子还没有与芯片凸点接触的现象,导致部分凸点与基板没有焊上。即使凸点与基板焊盘焊上,如果凸点的高度不一致,也会影响到导电粒子与其接触的面积,接触面积不同就会影响到其接触电阻的大小。根据现有的设备和技术水平,在凸点制作技术上采用直接打球法来制作Au凸点,即用金丝球焊技术来制作凸点,金丝球焊技术是一种以常规丝焊键合工艺为基础的灵活而成本低廉的凸点制作技术。它能用常规的金丝球焊设备,仅对设定的工艺参数作一些调整即可,无需使用昂贵的光学加工和镀附设备。球焊的灵活性使之适应于在整个成品集成电路或单个集成电路芯片上应用。不管芯片I/O电极材料是铝、铝合金或金,它都不需要基底金属膜处理便可直接键合完成,图2为运用金丝球焊机制作Au凸点的整个过程。

3.2 ACA 导电粒子含量

3.2.1 各向异性导电胶导电机理

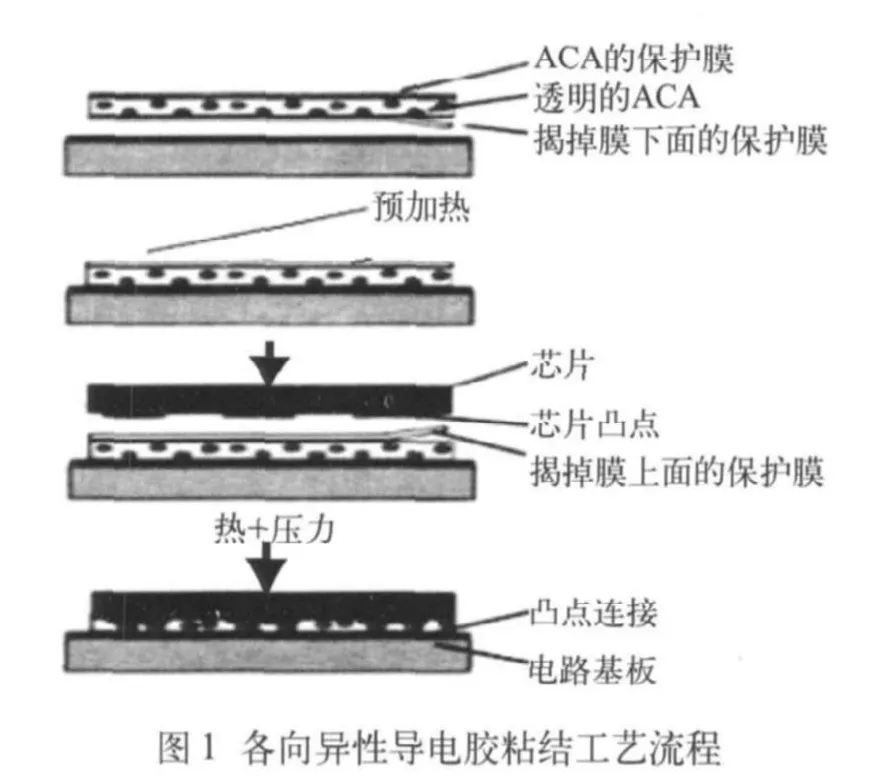

导电胶分为各向同性导电胶(ICA,Isotropic conductive adhesive)和各向异性导电胶(ACA)。ACA由高分子聚合物和均匀分散在其中的导电颗粒组成。按形态划分,ACA有胶状和薄膜状两种,通常将薄膜状的ACA称为各向异性导电膜,即ACF。各向异性导电胶是在Z轴方向上导电,而在X、Y轴上不导电,它是在导电粒子外层再涂一层绝缘层,粒子之间是不导电的,只有当粒子在芯片凸点和基板焊区之间受压时,外层绝缘层被压碎才能保证Z轴方向导电。导电粒子可以是Ag 粒子,也可以是Ni粒子、焊料粒子,还可以是球状聚酯外镀金属层等,图3为两种不同的各向异性导电胶导电粒子结构,它的微观形貌如图4所示。

3.2.2 ACA 导电粒子含量对导电胶性能的影响

考核导电胶性能的重要指标是剪切强度以及接触电阻的大小。一般来说,随着导电粒子的增加,器件的接触电阻逐渐减小并逐渐趋于稳定,因为当导电粒子增加后,在凸点与基板焊盘之间出现了更多的导电路径,所以刚开始随着导电粒子的增加接触电阻会减小;但是,如果继续增加导电粒子的含量,则接触电阻将会出现稳定趋势,因为在粘结压力一定的情况下,粒子数量越多,粒子的变形就越小,从而使粒子与凸点和基板焊盘接触面积变小。所以ACA 导电粒子含量直接影响粘结的可靠性,导电粒子含量要趋于合理的范围,含量太高则会影响剪切强度的大小,含量太小则会影响接触电阻的大小。而且,ACA中导电粒子的高低还会直接影响导电胶的性能,随着粒子数的增加,ACA的玻璃化转化温度增大,从而影响导电胶的粘结温度,对于热敏感的元器件,粘结温度太高则会损坏粘结的器件。

3.3 粘结温度和固化时间

适当的粘结温度和固化时间对于形成良好的机械以及电性能至关重要。粘结温度太低,聚合物的固化程度不足,交联反应不充分,严重影响剪切强度。而且在粘结过程结束后,一旦粘结压力撤走,受到拉伸力的影响,受压变形的导电粒子出现回弹现象,导致导电粒子接触面积减小,从而影响接触电阻的大小。当粘结温度太高、固化速度过快时,使得聚合物不能充分流动,导电颗粒没有足够的时间分布于凸点和焊盘之间而无法形成良好的电连接,使得导电粒子没有足够时间获得最佳变形范围,而且会增加聚合物中的气泡与裂纹等缺陷,另外还会增加凸点与金属焊盘间的应力,导致在温循和高温贮存实验后,界面处抗冲击性能较差,进而在金属界面产生裂纹,这样不仅严重影响粘结的机械稳定性,而且还会影响粘结的电性能。可见,粘结温度和固化时间要趋于一定的范围,太高或太低均会导致接触电阻改变及剪切强度的降低。

3.4 粘结压力

粘结压力的大小是影响粘结可靠性的重要因素。一般来说,开始随着粘结压力的增加,接触电阻会迅速下降,这是因为压力增大可以导致导电颗粒与凸点或者金属焊盘接触面积的增加。但当粘结压力增加到一定合理的范围内,接触电阻的数值渐渐趋于平稳。当粘结压力超过一定的数值时,随着粘结压力的增加,接触电阻反而开始增加。这是因为粘结压力过大时,导电粒子的导电层就会被压破,甚至整个导电粒子被压碎,从而导致接触电阻增加,另外在粘结压力撤除、固化结束后,粒子的周围留下较大的残余机械应力,可能会导致聚合物和粒子接触处形成裂纹和发生界面分离,另外粘结压力过大会使胶体过多地被挤压出去,使粘结胶体变薄,最终导致剪切强度下降,而且压力过大还会引起芯片的开裂。所以,在进行芯片倒装粘结时,必须提供适当的压力,以获得足够的剪切强度和稳定的电性能。

4 实验结果与讨论

4.1 工艺参数优化

4.1.1 第一批正交实验

(1)制定因子水平表

通过上述讨论,可以得出影响ACA粘结可靠性的主要因素有凸点的拍平压力、导电粒子在胶体里的体积比例、粘结温度、固化时间以及粘结压力等因素,为了更好地优化各工艺参数,我们决定采用正交实验法来进行实验,实验当中我们把预粘结过程中的预热温度考虑到要考核的因素中去,对于这六个要考核的因素,列成如表1所示的六因子二水平表,每个因子各代表一个影响ACA粘结可靠性的主要因素,两个水平数值则是该因素在一定范围内的参考值。

(2)实验方案及结果

考核ACA粘结可靠性最重要的指标是导电胶的剪切强度和接触电阻的大小,在第一批正交实验中我们把芯片的剪切强度作为考核指标进行实验,对于六因子二水平表来说,共有八种实验方案,实验方案及结果如表2所示。

从表2中可以看出,第三列中(粘结温度所占有)的极差R=403.8,比其他各列的极差都要大,这表明对于ACA的芯片剪切强度来说,粘结温度是最重要的因素,粘结温度200℃比160℃可以明显提高芯片剪切强度。第二列和第五列中的R分别是196和178.4,相对来说,ACA中的导电粒子的体积比例以及粘结压力是二等重要的因素,剩下的三个因素极差R比较小,可以认为是影响芯片剪切强度的次要因素。

根据以上分析可以得出,各因素对于ACA芯片剪切强度影响的程度为C>B>E>D>A>F,即粘结温度、导电粒子的含量以及粘结压力是影响ACA芯片剪切强度的最重要因素。通过第一批正交优化实验,算出实验较佳水平组合为A2B1C2D1E1F1,按照此优化的实验条件粘接的样品其剪切强度达到266.6N,超过了八个实验中最大的剪切强度247.0N,进一步说明算出的实验组合较佳。

在初步确定出影响ACA剪切强度的主要因素和各因素的数值后,为了进一步优化实验数值,特别是实验第一阶段没有考虑的凸点接触电阻,我们决定在此基础上进行第二批的正交实验优化。

4.1.2 第二批正交实验

(1)制定因子水平表

根据上批实验的情况,以凸点的平均接触电阻数值作为实验结果进行考核,ACA导电粒子的含量、粘结温度以及压力作为影响因素,安排第二批正交实验,列成如表3所示的三因素三水平的正交表。

(2)实验方案及结果

在第二批正交实验中我们把凸点的平均接触电阻数值作为考核指标进行实验,对于三因子三水平表来说,共有九种实验方案,实验方案及结果如表4所示。

通过表中的极差分析可以看出,ACA中导电粒子的含量、粘结压力对于凸点平均接触电阻影响最大,即A、C>B,根据凸点接触电阻越小越好的原则,此次正交实验的较优组合为A2B2C2。综合考虑两次正交实验结果,我们确定工艺参数为:ACA中导电粒子的体积比例为15%,凸点拍平压力0.588N,预热温度60℃,粘结温度200℃,时间10s,粘结压力为39.2N,按照此优化的实验条件粘接的样品其剪切强度达到286.2N,凸点平均接触电阻为35mΩ,说明对于剪切强度和凸点接触电阻来说此优化的实验条件最佳。

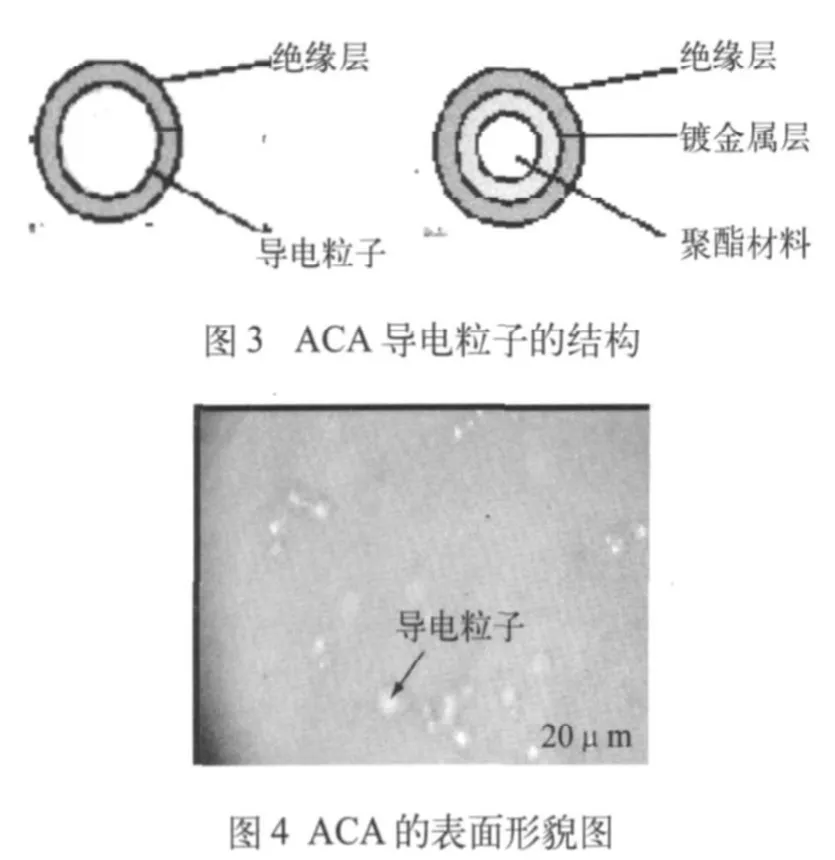

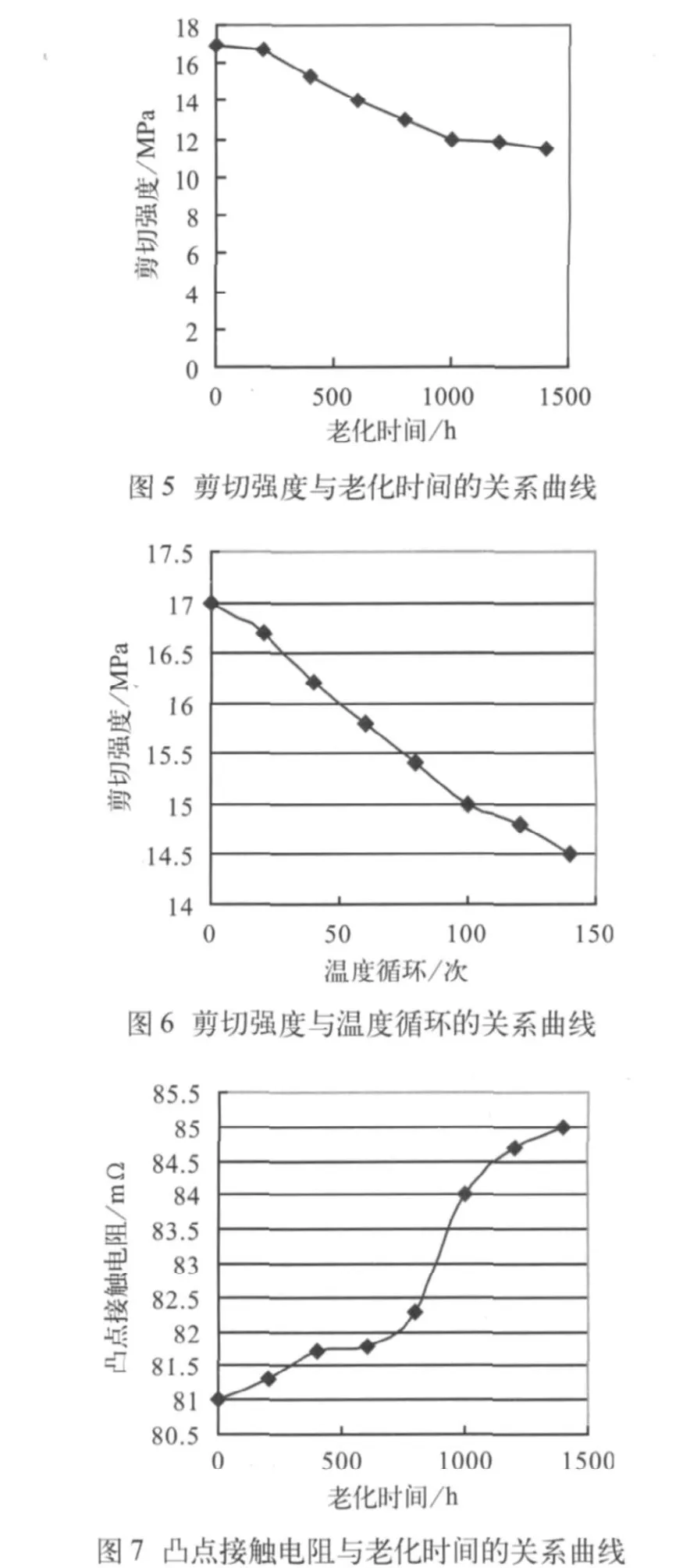

4.2 可靠性实验水平

由于来自外界因素的干扰,剪切强度的降低以及接触电阻的不稳定性将会影响ACA互连的可靠性。研究表明,热循环、热冲击、高温高湿等环境以及外来冲击载荷均会影响ACA互连的可靠性。为了验证ACA粘结的可靠性,我们分别对实验样品进行了150℃高温贮存以及-65℃~150℃温度循环实验。图5、图6分别为随老化时间以及温度循环次数的增加芯片剪切强度的变化规律。图7、图8分别为随老化时间以及温度循环次数的增加凸点接触电阻的变化规律。从图中可以看出,凸点剪切强度随老化时间以及温度循环次数的增加而下降,这是因为当外界温度发生变化时,由于器件的热膨胀系数不匹配导致热应力,在热冲击载荷作用下会在ACA与芯片界面或ACA与基板界面上形成裂纹,导致凸点剪切强度降低。而凸点接触电阻随老化时间以及温循次数的增加而增加,因为在高温高湿环境下,互连金属的氧化、电化学腐蚀以及聚合物吸潮都会导致接触电阻增加。

从图中看出,在高温贮存和温度循环后,芯片的剪切强度完全满足GJB548B方法2019的要求,另外凸点的接触电阻变化都能控制在5%以内,制作的样品通过了工艺鉴定。

5 结论

通过对各向异性导电胶倒装粘结工艺的研究,主要解决以下几个关键技术问题:

(1)研究了打球法制作Au凸点、并解决凸点高度一致性的问题;

(2)利用正交实验法优化了影响各向异性导电胶倒装粘结可靠性各因素的工艺参数,结果表明,当ACA中导电粒子的体积比例为15%、凸点拍平压力0.588N、预热温度60℃、粘结温度200℃、时间10s、粘结压力为39.2N时,导电胶剪切强度达到286.2N,凸点平均接触电阻为35m Ω。

(3)通过可靠性实验对凸点的电性能和机械性能进行考核,实验表明倒装粘结的凸点剪切强度以及接触电阻变化率小于5%,完全满足实用化的要求。

[1]杨邦朝,张经国.多芯片组件MCM技术及其应用[M].成都:电子科技大学出版社,2001.

[2]鲍恒伟,刘玲,李木建,等.金凸点的打球法制作与可靠性考核[J].混合微电子技术,2005,16(1):51-54.

[3]Chan Y C,Luk D Y. Effects of bonding paraneters on the reliability performance of anisotropic conductive adhesive interconnects for flip-chip-on-flex packages assemblⅡ Different bonding pressur[J].Microelectronics reliability,2002,42:1195-1204.