表面贴装声表器件封装失效及其分析

2010-05-31杨建玲

杨建玲,马 杰,金 梅,高 宁

(中国电子科技集团公司第55研究所,南京 210016)

1 引言

声表面波是一种沿物体表面传播的弹性波。声表面波技术是20世纪60年代末期发展起来的一门新兴科学技术,是声学和电子学相结合的一门边缘学科。由于声表面波器件具有小型化、高可靠性、多功能、一致性好以及设计灵活等优点,所以在通信、广播电视系统、无线遥控、雷达、空中交通管制、导航与敌我识别、电子战、微波中继等多个领域获得广泛的应用。

随着现代电子技术的发展,电子元器件的小型化、集成化的要求越来越高,声表面波器件的封装技术也得到了飞速的发展,从有引脚插装型(图1所示为采用全密封TO型金属有引脚的封装结构)发展为片式无引脚贴装型(图2所示为5mm×5mm表面贴装无引腿的封装结构),其封装尺寸越来越小,元器件的体积和重量也越来越轻,因而对声表面波器件封装过程的要求也越来越高。为实现批量生产,获得高可靠性的封装产品,封装的自动化要求也越来越高。

图1 TO型金属有引脚的封装器件

图2 5mm×5mm表面贴装的封装器件

本文主要介绍了本单位表面贴装声表面波器件的封装过程,并分析了封装过程中可能造成的器件前期失效模式,给出相应的控制措施以实现产品的高品质。

2 表面贴装声表面波器件的封装过程

本单位表面贴装声表面波器件的封装过程主要由以下几道工序组成:划片、装架、引线键合、平行封焊。

划片工序是将制作在一片基片材料上的几百至上千个芯片切割开来。

装架工序是将切割分离的各个芯片装入到片式无引脚封装载体内,芯片与封装载体之间采用有机硅胶予以粘接。

引线键合是将芯片电极与封装载体内电极实施互连。引线键合又可以分为热压焊、超声焊和热压超声焊三种。我们采用的是超声焊,使用的是掺有少量硅的铝丝。

平行封焊是将键合合格的封装载体盖上盖板后予以气密性的封焊。平行封焊属于电阻焊,在封焊时,电极在移动的同时转动(通过电极轮),在一定的压力下电极之间断续通电,使其盖板与封装载体焊框之间局部形成熔融状态,凝固后形成焊点,从它的封焊轨迹看像一条缝,所以也称为“缝焊”。

3 表面贴装声表器件封装失效及其分析

3.1 基本概念

正常工作的电子元器件经过一定时间使用后丧失规定的功能称为失效。从质量管理和可靠性工程角度可按产品使用过程对失效进行分类。图3所示的失效率曲线通常称浴盆曲线,它表明了失效率随使用时间的变化大致可以分为早期失效期、偶然失效期和损耗失效期。早期失效率高的主要原因是产品设计与制造中的缺陷;晚期失效率高的主要原因是产品部件经长期使用后由于老化、疲劳、磨损、腐蚀等进入失效期。早期失效可以通过加强质量管理体系及采用环境应力筛选等办法来减少。

失效模式是指电子元器件失效的形式和现象,例如开路、短路、无功能、参数漂移等。失效模式只表示电子元器件是怎样失效的,不涉及电子元器件为什么会失效。

失效机理是电子元器件失效的实质原因,是指引起电子元器件失效的物理、化学过程。

失效分析是指通过对电子元器件的失效现象的系统研究,鉴别失效模式,确定失效机理,寻求解决途径的全过程。失效分析是电子元器件工作中的一项重要内容。

3.2 失效及其分析

在这里主要针对封装过程中可能造成的早期失效予以分析和研究。声表面波器件普遍存在的失效模式有开路、短路、参数漂移、器件电阻率超标、器件性能变差等,其中开路、短路所占比例在80%左右。

3.2.1 开路

开路失效是声表面波器件早期失效的主要失效模式之一。在封装过程中其主要失效机理是芯片与管壳间的互连断开了,也就是引线键合工序存在问题。

键合工序是声表面波器件封装过程中的关键工序。声表面波器件的压电基片表面以铝为主,而铝丝超声焊工艺具有不需加热、Al2Al 系统不易受腐蚀、可保证相当好的可靠性及最低成本等优点,因此铝丝超声焊工艺是声表面波器件最主要的键合技术。铝丝超声焊工艺的缺点是对芯片、封装载体等的平整度要求很高,否则不仅使焊接的接触热阻增大,而且会损伤芯片,严重时使芯片碎裂;同时要保证施加合适的压力,压力过大会损伤芯片。引线键合的质量好坏往往通过破坏性实验判定,通常使用键合拉力测试(BPT)、键合剪切力测试(BST)。影响BPT结果的因素除了工艺参数以外,还有引线参数(材质、直径、强度和刚度)、吊钩位置、弧线高度等。因此除了确认BPT的拉力值外,还需确认引线断裂的位置。主要有五个位置:(a)第一键合点的界面;(b)第一键合点的根切部;(c)引线拱弧中间;(d)第二键合点的根切部;(e)第二键合点的界面。如图4所示。

图4 引线断裂的位置图

在键合过程中,也许键合拉力测试结果符合要求,但引线断裂的位置在(a)、(e)处(即键合焊点拨脱芯片面),那么该器件在使用中在(a)、(e)焊点处仍有可能存在开路失效的问题。比如,由于引线键合超声作用不够,在焊点处金属原子融合不充分,(a)、(e)键合焊点实际是处在虚焊的状态;或引线键合时超声功率过高,在(a)、(e)处的键合焊点下形成空洞。因此,在生产控制过程中,如果实施键合拉力测试(BPT)时发现引线断裂的位置多在(a)、(e)处,那么就有必要对超声的各项参数进行调整,以尽量确保键合焊点的牢固。

另外,铝丝因其固有的抗弯曲性能差以及设备的设置可能不当,键合参数、焊头移动形式、铝丝和劈刀的选择等方面的原因,导致引线的根切部(b)、(d)处比较脆弱,以至于在使用过程中引线的根切部断裂也可能造成器件的开路失效。铝丝键合工艺的根切问题成为铝丝键合与生俱来的缺陷,也使其成为器件高可靠性要求的一大障碍。解决该问题成为所有使用铝丝键合工艺的微电子器件生产厂商面临的最主要课题。

此外,键合过程中引线的弧线高度也可能造成器件的开路失效。图5为一开路失效现象实例。键合引线将键合区内的芯片铝层局部拨脱,从而造成该器件的开路。在分析该现象的过程中,我们发现该现象并不是一开始就出现的。所有数据表明,在键合过程中,键合拉力测试结果符合要求,引线在b、d处断裂,键合后镜检未发现任何此类现象。键合的功率、压力和时间等参数应该没有问题。那么是什么原因造成该现象呢?连续分析多个同类现象的器件,我们发现该引线处存在引线特短、引线弧线高度明显不够的情况。原来引线是紧绷的,在后期使用中,由于热胀冷缩的原因,导致紧绷的引线将键合点处芯片铝层局部拨脱。后来,在改变引线长度和拱丝高度后,该器件再未发生同类现象。

图5 一开路失效现象

可见,作为造成开路失效的主要工序,键合工序的控制应该把握以下几个方面:

(1)设备、劈刀、铝丝的合理选择;

(2)超声功率、时间和键合压力的调整;

(3)合理的弧线高度;

(4)符合要求的BPT值。

3.2.2 短路

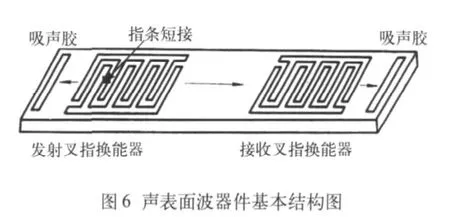

短路失效也是声表面波器件早期失效的主要失效模式之一。其主要失效机理是芯片的叉指状换能器(IDT)指条短接。如图6所示。

在封装过程中造成指条短接的主要原因是封装过程中对芯片叉指状换能器(IDT)的意外损伤以及封装过程中在器件腔体内产生的异物。意外损伤可以在生产过程中通过镜检予以控制或剔除,而异物处理却是比较难以控制的方面。各道工序有可能在芯片表面带来异物,如环境尘埃,划片时产生的粉末杂质,装架时带来的碎屑颗粒,引线键合时引线上脱落的细小毛刺,平行封焊时盖板上的尘埃脱落等。这些异物不容易通过镜检识别出来,特别是平行封焊工序,该工序完成后,器件封装已然完成,已不可能实施镜检识别。

图7为一芯片上异物造成短路的实例。图中造成指条短接的是一个圆圆的金属焊球。

图7 芯片异物造成短路实例

这个金属焊球是怎么出现的呢?原来这是在平行封焊过程中产生的金属飞溅物。因平行封焊实质上是电阻焊,在焊接过程中其电阻集中在电极与盖板接触处,这样脉冲电流通过时,产生的热量就集中在电极接触处,使接触处盖板与焊框熔融而结合在一起。当电极与盖板接触时,如果因为盖板尺寸或位置有偏差,或是封装载体的焊框面窄,那么盖板与封装载体的焊框接触面积变小,则瞬间电流过大,在此处就可能产生火花,从而产生金属飞溅物。产生在载体腔内的金属飞溅物移动即可造成器件短路。一般平行封焊的盖板尺寸应比封装载体的焊框尺寸小0.05mm~0.2mm,且确定尺寸后同一批盖板产品公差应在±0.03mm之内,否则平行封焊过程中的成品率会出现较大波动,甚至使生产无法正常进行。

因此,针对封装过程中在器件腔体内产生异物造成的短路问题,我们采取以下措施:

(1)严格原材料的检验;

(2)严格各工序的检验;

(3)在封焊之前用氮气吹拭以除去可移动异物;

(4)选择适合封装载体使用的盖板,确定好封焊设备的各项参数后实施平行封焊。

3.2.3 其他失效模式

声表面波器件的其他失效模式有参数漂移、器件电阻率超标、器件性能变差等。其失效机理主要是由于器件密封不良、器件内部存在有害气氛等原因造成器件内部部件受到侵蚀,从而引起失效。而这些主要都是由于平行封焊工序存在问题。

平行封焊工序因为在密封过程中存在封装载体温升较低、不使用焊料、对器件性能影响较小、焊接强度高等优点,因此在对温度较敏感的电子元器件,如混合集成电路、表面安装型石英晶体振荡器、谐振器以及声表面波滤波器(SAW)等电子元器件封装中普遍采用。其封装气密性可达:漏率L≤1×1 0-8P a·c m3/ s(H e),是一种可靠性较高的封帽方式,可用于气密性要求较高的封装中。

影响平行封焊工序气密性的主要因素有封焊工艺参数(主要包括焊接电流、焊接速度、焊接压力等)的设置、工装夹具的设计、电极的位置、盖板质量和盖板与封装载体的匹配等,另外封焊设备本身的可靠性也是影响封焊质量的因素之一。

为确保器件的气密性符合要求,在平行封焊完成后应该对器件的气密性进行检测,检测的方法主要有:(1)细检。采用以氦气为示踪气体的氦质谱仪,借助质谱的分析方法,通过测定真空系统中氦气分压强的变化来检查封装结构的细微漏孔。测试时首先向封焊好的器件内压入氦气,然后在真空状态下抽出氦气,测定所抽出氦气的量来判定气密性。(2)粗检。采用碳氟化合物液体进行检测,测试时在盛放高温(125℃±5℃)碳氟化合物液体的容器内放入封焊好的器件(30s~60 s),根据气泡的有无来判定气密性。此方法只能检查是否有孔、穴等漏洞。

另外,为了防止有害气体侵入到器件内部,平行封焊的操作应在洁净的干氮等惰性气体气氛中进行,并且气体的纯度及露点应符合要求。封焊之前,还应对待封器件进行加热和抽真空等预操作,从而降低器件腔内的湿度和氧气含量。

因此,只要加强对影响平行封焊工序气密性的主要因素的控制,同时确保封焊过程中的操作环境,就可以有效地提高平行封焊的气密性和器件内部气氛保护性。

4 结论

总之,通过对表面贴装声表器件封装的各道工序科学合理的管理控制,我们能够有效地减少器件的早期失效。但是,仅仅如此,并不能全面有效地提高器件的可靠性。因此,在现在的生产中,我们越来越多地考虑使用新的工艺和技术。如我们开始采用在芯片表面制作保护膜,从而根本上解决了由于封装过程中在器件腔体内产生异物而造成的短路问题。我们还引进最新的倒装焊封焊技术,从根本上提升了我们的封装技术。

[1]武以立,等. 声表面波原理及其在电子技术中的应用[M]. 北京:国防工业出版社,1983.

[2]中国电子学会生产技术学分会丛书编委会. 微电子封装技术[M]. 合肥:中国科学技术大学出版社,2003.