基于不同键合参数的Cu-Sn-Cu 微凸点失效模式分析

2022-02-17张潇睿

张潇睿

(中国民用航空飞行学院航空工程学院,四川广汉 618307)

1 引言

目前微电子产品的可靠性随着产品微型化的发展受到了严重的影响[1-2],由于封装密度的提高,微凸点尺寸和间距的减小,大大提高了凸点中的电流密度,导致更加容易出现严重的电迁移现象,从而使产品寿命降低或者直接失效。

电迁移发生后,会在凸点内部形成空洞、裂纹等缺陷,导致产品失效;同时金属凸点内部金属间化合物(Intermetallic Compound,IMC)层也会增加凸点脆性断裂的风险[3-5]。电流密度是影响电迁移发生与否的主要因素,部分文献中提到当电流密度接近104A/cm2时,会引发凸点内部电迁移行为[6-8]。除此之外,工作温度、凸点下金属层、凸点材料等都会对电迁移行为产生影响[9-10]。芯片键合过程中,键合质量参差不齐,导致芯片性能差异明显。

本文针对不同键合参数下的芯片键合样品,在不同电流密度负载下进行了电迁移试验,以获得不同键合质量芯片在不同负载下的失效模式及凸点内部组织演变行为。

2 Cu-Sn-Cu 微凸点倒装芯片

本文采用了一款Cu-Sn-Cu 互连微凸点倒装芯片,芯片设计如图1 所示。

图1 Cu-Sn-Cu 倒装芯片(单位:mm)

芯片共54 个微凸点,并设计有相应标记点用于键合时的识别对准。键合完成后,芯片A-A、B-B 是2 条菊花链通路,每一条通路包含24 个微凸点。电迁移实验中,选择其中一条通路作为试验通路。

电迁移试验平台由可编程直流电源及数据采集软件组成。该电源提供过压保护和过流保护功能,通过预设电压/电流保护功能,当芯片通路在电流负载下电阻发生变化达到预设阻值,电源立刻停止工作。

3 芯片键合参数

基于日本Athlete 公司的CB-600 半自动倒装键合机的热压键合功能,选择不同的键合参数完成了芯片键合。最终选取4 组参数作为电迁移试验的对比组,具体键合参数如表1 所示。

表1 键合参数

1、2、3 组作为键合力大小的对比组,2 和4 组作为键合温度的对比组。不同组别下的样品键合质量差异明显,1、2 组芯片通路导通,但Cu/Sn 键合界面存在较为明显的缝隙,但2 组样品较1 组更好;3 组Cu/Sn 键合界面结合紧密,且通过抗剪切力测试,3 组样品抗剪切力能力最强,1 组样品键合质量最差[11]。键合温度对比组中,更高的键合温度弥补了较小键合力所带来的键合界面的缝隙,但由于更高的温度导致Sn 层被压缩得更薄。

4 不同键合质量下微凸点的失效行为

观察在不同电流负载下,金属微凸点内部的组织演变和失效行为,将样品分为键合力和键合温度2 个对比组进行电迁移试验。

4.1 大电流密度负载下芯片的失效行为

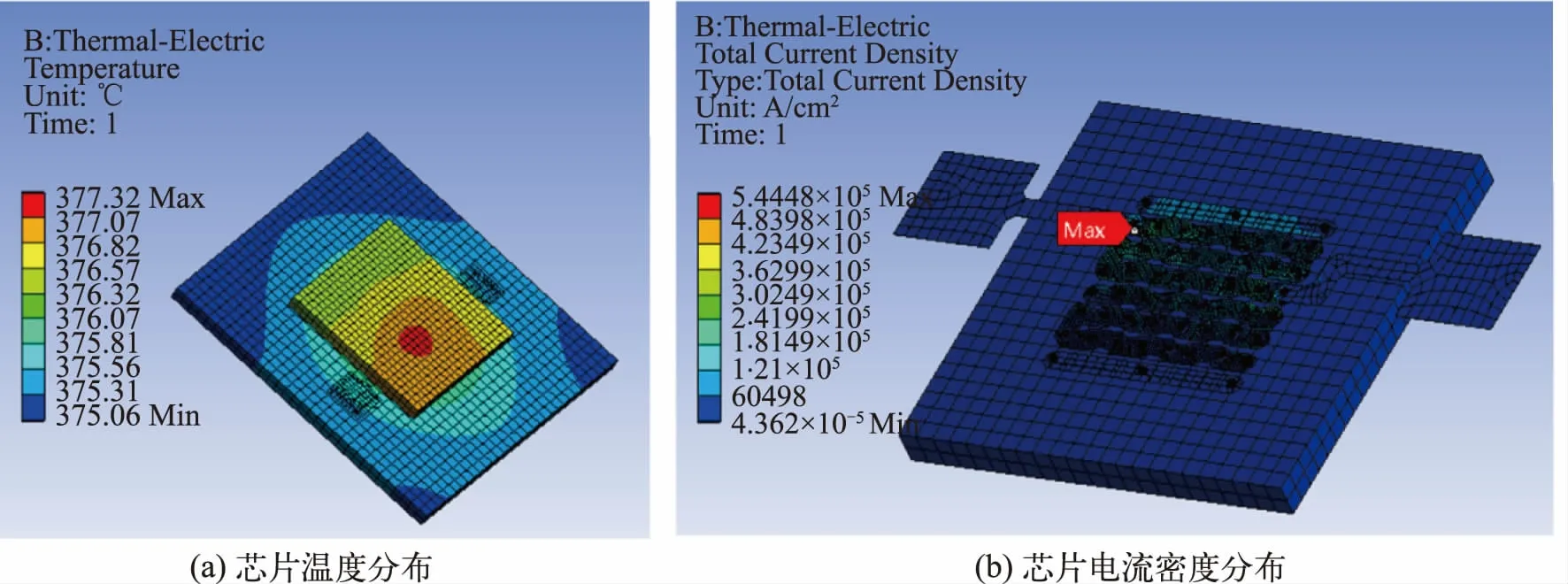

将电流设置为10 A,此时凸点内部电流密度为1.27×105A/cm2。在该负载下,用第1 组样品进行了多次试验,芯片通路均在通电后的几秒之内出现了断路失效,样品凸点截面电镜扫描图见图2。对该工作电流下的芯片进行温度及电流密度仿真,结果如图3 所示。

由图2 可以看到Sn 层溢出凸点,内部出现了明显的边缘规则的大型空洞,并且空洞边缘出现了裂纹扩展;同时由于键合力过小所导致的Cu/Sn 键合界面的缝隙消失不见。结合图3 的仿真结果,芯片内温度达到了375 ℃以上,远远超过Sn 的熔化温度,导致凸点Cu/Sn 连接结构重组。凸点内部的结构改变说明在此电流负载下,凸点内部焦耳热严重,温度迅速跳变,导致Sn 层出现了熔化现象。

图2 第1 组样品凸点截面形貌

图3 芯片温度及电流密度仿真

如图2(b)中微铜柱和铜线之间出现了明显分离,这是导致芯片通路断路的主要原因。由图3(b)可知,由于铜线厚度过小,工作中最大电流密度位于铜线上,导致铜线和微铜柱之间出现了连接失效而断路。

4.2 小电流密度负载下芯片的失效行为

4.2.1 电流密度负载为3.2×104A/cm2时的电迁移试验

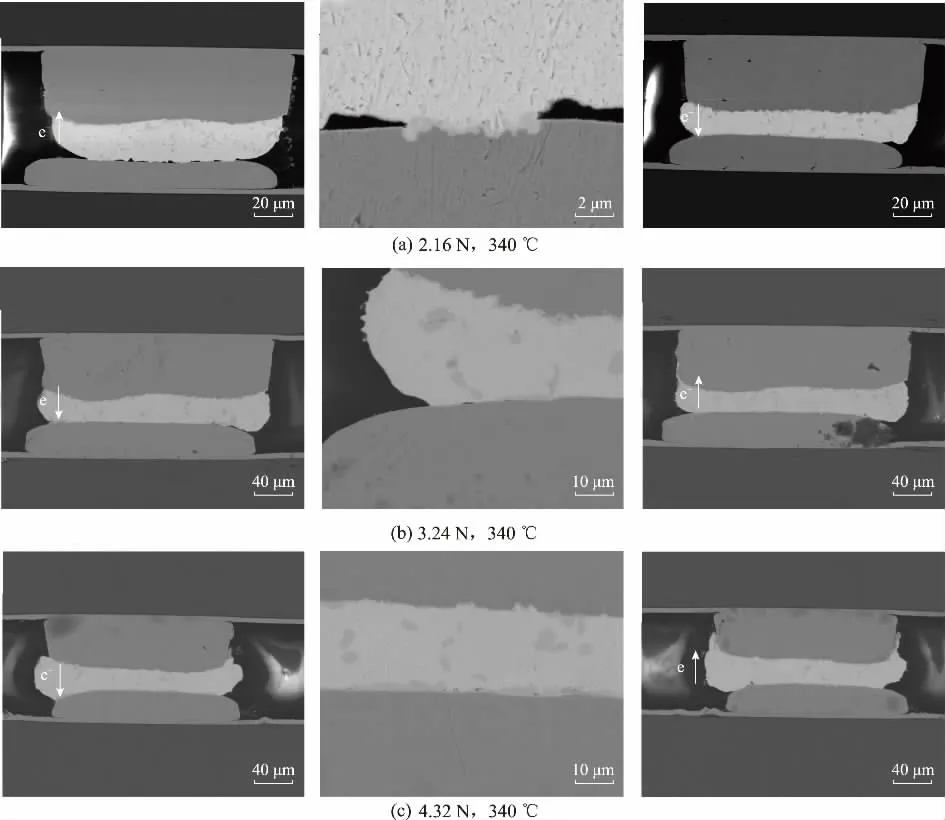

将电流密度数量级降至104A/cm2,电流设置为2.5 A,此时电流密度为3.2×104A/cm2,对1、2、3 组样品进行试验。

第1 组样品在经历了78 h 负载后电阻大幅度上升,第2、3 组在经历了120 h 负载后电阻值稍有上升,但保持在一个较小的稳定范围内,芯片仍能正常工作。

图4 为3 组不同键合质量的芯片凸点截面形貌图,其中每组的前两幅为同一凸点不同放大倍数下的形貌,每组的第3 幅为同一样品中通路的另一凸点形貌。由图4 可知,凸点内部并未出现严重的电迁移缺陷。3 组样品都在Cu/Sn 键合界面生成了一层较薄的Cu6Sn5。IMC 的生成导致凸点内部由于体积收缩产生小型的空洞和裂纹,而第1、2 组样品由于Cu/Sn 键合界面有效结合区域少,空洞和裂纹的产生更容易导致凸点出现连接失效,键合质量更好的3 组样品在较小的电流负载下凸点性能基本稳定。

图4 不同键合力下凸点截面形貌

4.2.2 电流密度负载为6.4×104A/cm2时的电迁移试验

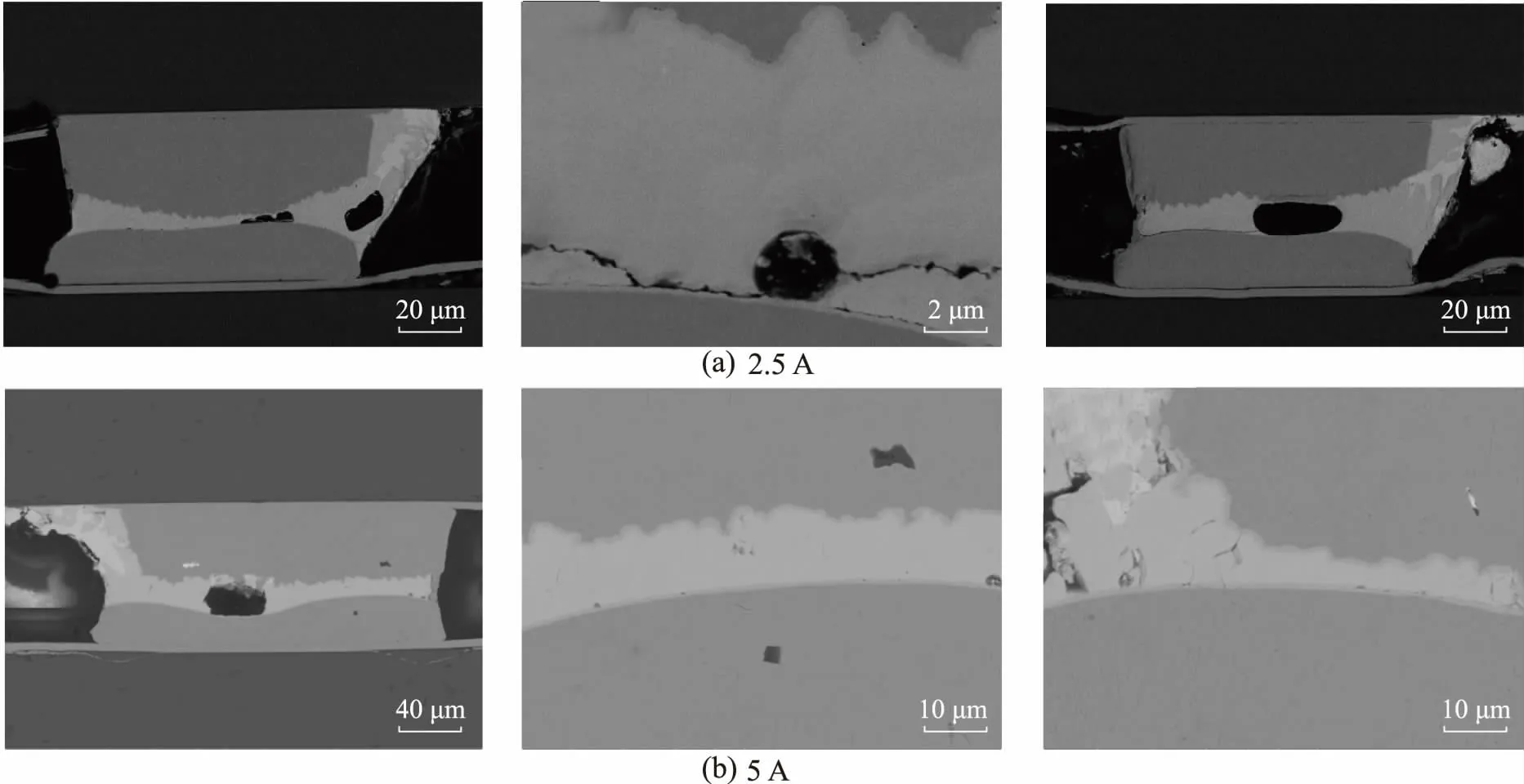

将电流设置为5 A,即电流密度为6.4×104A/cm2。第1、2 组样品分别在通电3.5 h 和12 h 后出现了断路,3 组样品在通电35 h 后电阻值出现了明显的上升。

图5 为3 组不同键合质量的芯片凸点截面形貌图,其中(a)和(b)的前两幅为同一凸点不同放大倍数下的形貌,第3 幅为同一样品中通路的另一凸点形貌;(c)为该条件下通路中3 个不同凸点的截面形貌图,选取了不同放大倍数来展示凸点结构的演变情况。

由图5 可以看到,对于第1 组样品,无论键合截面作为阴极还是阳极,裂纹扩展的区域总是出现在Cu/Sn 键合界面,有效结合区域不断减小,凸点内电流密度不断增大,从而使得产品加速失效,也就是说电迁移行为会放大芯片键合缺陷对产品的影响。对于第2 组样品,虽然键合质量有所提升,但同样无论键合界面作为阴极还是阳极,总是会出现严重的裂纹扩展现象。对于第3 组样品,由于键合质量的提高,可以看到Sn 凸点开始更多地向IMC 转化,裂纹和空洞开始朝着凸点内部扩展和延伸,不再局限于键合界面区域,凸点的失效模式完全取决于电迁移行为的发展。

图5 电流5 A 负载下凸点截面形貌

4.2.3 键合温度375 ℃下样品的电迁移试验

对第4 组样品分别在2.5 A 和5 A 条件下进行电迁移试验。2.5 A 负载下,样品在工作120 h 后电阻值出现了较为明显的上升。5 A 负载下,样品在工作6 h后出现了电阻值大幅度上升的情况。

图6 为键合条件3.24 N、30 s、375 ℃的样品在不同电流负载下工作后的截面形貌图,其中(a)为2.5 A负载下通路中3 个不同凸点的截面形貌,(b)的前2 幅为5 A 负载下同一凸点不同放大倍数下的形貌,第3幅为同一样品中通路的另一凸点形貌。

图6 第4 组键合样品在2.5 A 和5 A 负载下凸点截面形貌

可以看到,375 ℃键合温度的样品,在2 种不同电流负载以及差异明显的工作时长下,样品凸点中Sn层均全部转化为Cu6Sn5和Cu3Sn。由于过高的键合温度导致Sn 层熔化外溢,凸点间Sn 层厚度明显减小,同时过高的键合温度也会使初始IMC 的厚度增加,这2 点共同导致凸点中Sn 层向IMC 的迅速转化,从而在凸点内部产生了明显的大型空洞和裂纹。该键合条件下,样品的失效模式主要体现在凸点内部的明显电迁移缺陷,以及Sn 层全部转化为IMC 所带来的凸点脆性断裂失效。

5 结论

不同键合参数导致芯片键合后初始质量差异明显,在不同的工作电流负载下,不同键合质量的样品体现出了不同的失效模式,试验主要得到了以下几点结论:(1)芯片互连凸点有效工作时长与键合质量成正比;(2)过大的电流密度导致的失效模式表现为铜线与铜柱微凸点连接断开;(3)电迁移行为会放大键合缺陷对产品带来的影响,对于键合质量差的样品,Cu/Sn 键合界面是凸点互连失效的主要区域,键合质量较好的样品其缺陷更多会向凸点内部扩展延伸;(4)过高的键合温度会加速工作负载下凸点中Sn 层向IMC 的转化,从而增大产品电迁移失效和脆性断裂的风险。