游梁式抽油机的事故树浅析

2010-05-07张东生

张东生

(辽河石油勘探局总机械厂,辽宁 盘锦 124010)

对于安全人员来说“安全第一,预防为主”的思想是十分重要的,因此要想减少经济损失,避免不必要的麻烦,就必须对抽油机进行事故树分析,找出抽油机各个部件可能的失效形式并针对各种故障提出相应的预防措施,尽可能把事故消灭在隐患中。

游梁式抽油机存在着十大危险。这十大危险是:①平衡块旋转危险;②皮带传动危险;③减速箱高处作业危险;④电机漏电危险;⑤操作台高处作业危险;⑥电机电缆漏电危险;⑦节电控制箱漏电危险;⑧刹车失灵危险;⑨毛辫子悬绳器危险;⑩攀梯危险。

1 事故树分析

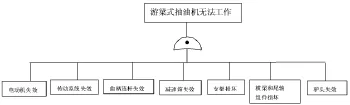

其中顶事件为游梁式抽油机无法工作。各基本事件之间用或门连接,具体树形结构如图1。

图1 游梁式抽油机失效事故树

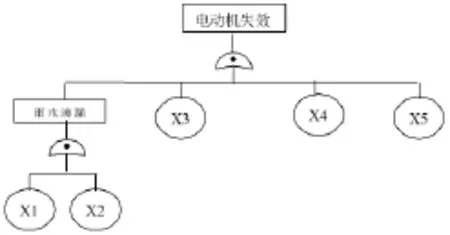

一级事故树包含七个事件,每一个事件又可以继续向下构造事故树。其中电动机失效,包含一个中间事件(雨水渗漏)和三个基本事件,雨水渗漏又包括两个基本事件。该部分事故树如图2。

图2 电动机失效事故树

该部分事故树包含5个基本事件,按顺序依次为:

X1—密封件损坏;X2—设计缺陷;X3—载荷过重;X4—抽油机不平衡;X5—电压不稳

传动系统的失效,包括两个基本事件和一个不再展开讨论的事件,三个事件之间用或门连接,具体事故树如图3。

图3 传动系统失效事故树

未展开事件为:

A1—皮带张紧装置损坏

两个基本事件为:X6—皮带打滑;X7—疲劳断裂

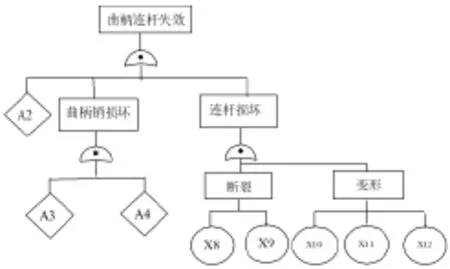

曲柄连杆是抽油机所有设备中,极易出现失效的一个部件,其中所涉及到的失效类型较多,关系比较复杂,此处通过事故树来对各种失效部件和形式进行一个结构显示,具体如图4。

事故树中所涉及到的未展开事件为:A2—平衡块损坏;A3—曲柄销疲劳断裂;A3—曲柄销磨损

基本事件为:X8—选材不当;X9—载荷过重X10—载荷过重;X11—抽油机不平衡;X12—连杆疲劳

减速箱是游梁式抽油机的一个重要部件,在实际使用过程中,也非常容易出现各类失效形式。常见的有轴故障、轴端漏油、齿轮损坏和轴承损坏。各中间事件之间通过或门连接。各中间事件又可以继续进行分解,该部分共包括16个基本事件,具体如图5。

上述事故树中,涉及到的失效部件较多,失效类型繁杂,因此,基本事件也较多,依次为:X13—抽油机有冲击现象;X14—材质不均;X15—加工质量差;X16—轴的刚性不够;X17—整机平衡不足;X18—齿轮与轴配合松弛;X19—齿轮精度不高;X20—壳体变形;X21—密封件损坏;X22—抽油机有冲击现象;X23—强度不足;X24—热处理不当;X25—润滑不良;X26—齿轮精度低;X27—抽油机有冲击;X28—装配不合理

游梁式抽油机是一个整体设备,其中的任何一个设备均有可能出现故障,而且一旦出现故障,会影响整个抽油机的工作,给采油工作带来不便。支架损坏包括支架弯曲和底座损坏。支架弯曲主要是支架后退弯曲,其原因有加工装配误差、焊接残余应力、压杆失稳。底座损坏包括底座疲劳开裂和底座变形。底座疲劳开裂的主要原因是基础不良或焊接残余应力。具体该部分的事故树如图6

事故树中的各基本事件依次为:X29—载荷过重;X30—焊接有缺陷;X31—底座变形;X32—选材不当;X33—压杆失稳;X34—载荷过重横梁和尾轴组合损坏,主要有轴承滚子破碎和与游梁联结的螺栓断裂。尾轴承有调心作用,由于受了大作用力,如果润滑不足或强度不足,都容易使滚子破碎。联结螺栓断裂主要是由于加工装配误差、焊接残余应力等引起的,详细事故树如图7。

事故树中的基本事件依次为:X35—抽油机有冲击;X36—设计不合理;X37—装配不合格;X38—选材不当;X39—润滑不好;X40—载荷过重;X41—疲劳断裂;X42—载荷过重;X43—焊接有缺陷。整个游梁式抽油机事故树的建立,是以搜集大量事故资料和现场考察为基础的,可以说具有很高的参考价值,方便工作人员在日常工作中,使用、维护和排除游梁式抽油机提供一定的指导作用。

图4 曲柄连杆失效事故树

图5 减速箱失效事故树

图6 支架损坏事故树

2 故障树的定性分析

本文对游梁式抽油机进行了事故树分析,所建立的事故树是在详细分析游梁式抽油机各种故障类型基础之上的。可以在实际中,指导日常使用、维护抽油机提供一定的依据,同时事故树分析也是对游梁式抽油机进行可靠性分析的一个基础。从整个事故树来看,顶事件为游梁式抽油机无法工作。第二层中间事件有电动机失效、传动系统失效、曲柄和连杆组合机构失效、减速箱失效、支架损坏、横梁尾轴损坏和驴头损坏,共计七个事件。紧接着第三层事故树,对每一个二层中间事件进行了事故树分析,建立了第三层事故树,从各个角度分析了游梁式出现故障的可能性,为进一步研究危险性应对措施提供了基础。

整个事故树共包括43个基本事件,基本涵盖了游梁式抽油机所有的失效类型,特别是四层事故树的建立,对实际生产的安全进行具有很强的指导意义。

[1]陈颖峰,甄玉杰.游梁式抽油机节能技术电气控制系统[J].仪表技术与传感器,2007-07-15.

[2]赵丽,汪林,石树慎.游梁式抽油机电气节能方法分析及论证[J].东北工学院学报,1993-12-27.