悬重平衡游梁式抽油机的研制

2021-10-12杨晓刚曾兴昌张小龙汪耘舟

□ 杨晓刚 □ 曾兴昌 □ 张小龙 □ 汪耘舟 □ 姚 博

1.宝鸡石油机械有限责任公司 陕西宝鸡 721002 2.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721002

1 研制背景

常规游梁式抽油机具有结构简单、制造容易、维修方便、使用可靠等特点,可以长期在油田全天候运转,在相当长时间内仍是油田的首选采油设备。但是,常规游梁式抽油机自身的结构特征导致存在平衡效果差、净扭矩波动大、负载率低、工作效率低、能耗大等缺点。自从1985年第一台异相曲柄平衡游梁式抽油机应用以来,国内各大油田纷纷开始重视抽油机的节能工作[1-5]。

实际上,抽油机的电机多以轻载工况运行,目前我国大部分抽油机的电机平均负载率只有20%~30%,造成能源极大浪费,抽油机节能的关键是提高电机的负载率[6]。目前,抽油机实现节能的途径包括改变游梁式抽油机的结构型式和改变游梁式抽油机的平衡方式。常见的平衡方式主要有三种,分别为异相曲柄平衡、游梁偏置平衡、游梁悬重平衡。其中,游梁悬重平衡方式的悬点载荷在游梁上与平衡悬重相抵消,动态平衡率高,基本消除了负扭矩,减速器净扭矩小,变化平缓,具有显著的节能效果[7-8]。

针对我国大部分油田高含水油井、稠油、低渗透油层开采的特点,笔者所在单位研制了悬重平衡游梁式抽油机。这一抽油机采用长冲程、低冲次、高负载、低能耗的设计,减小抽油杆的相对变形值,提高抽油泵的充满因数和排量因数,延长抽油杆和抽油泵的使用寿命,是今后抽油机发展的主要方向之一[9-10]。

2 技术参数

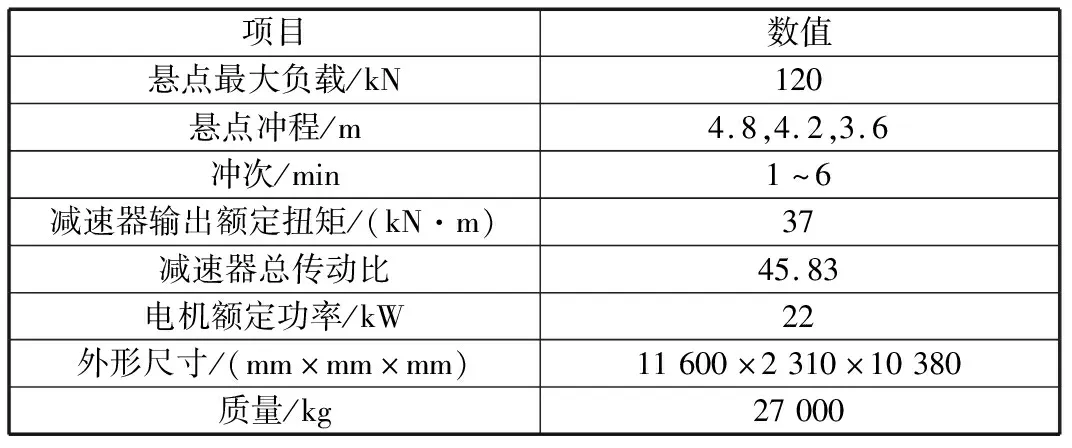

笔者单位研制的悬重平衡游梁式抽油机主要技术参数见表1。

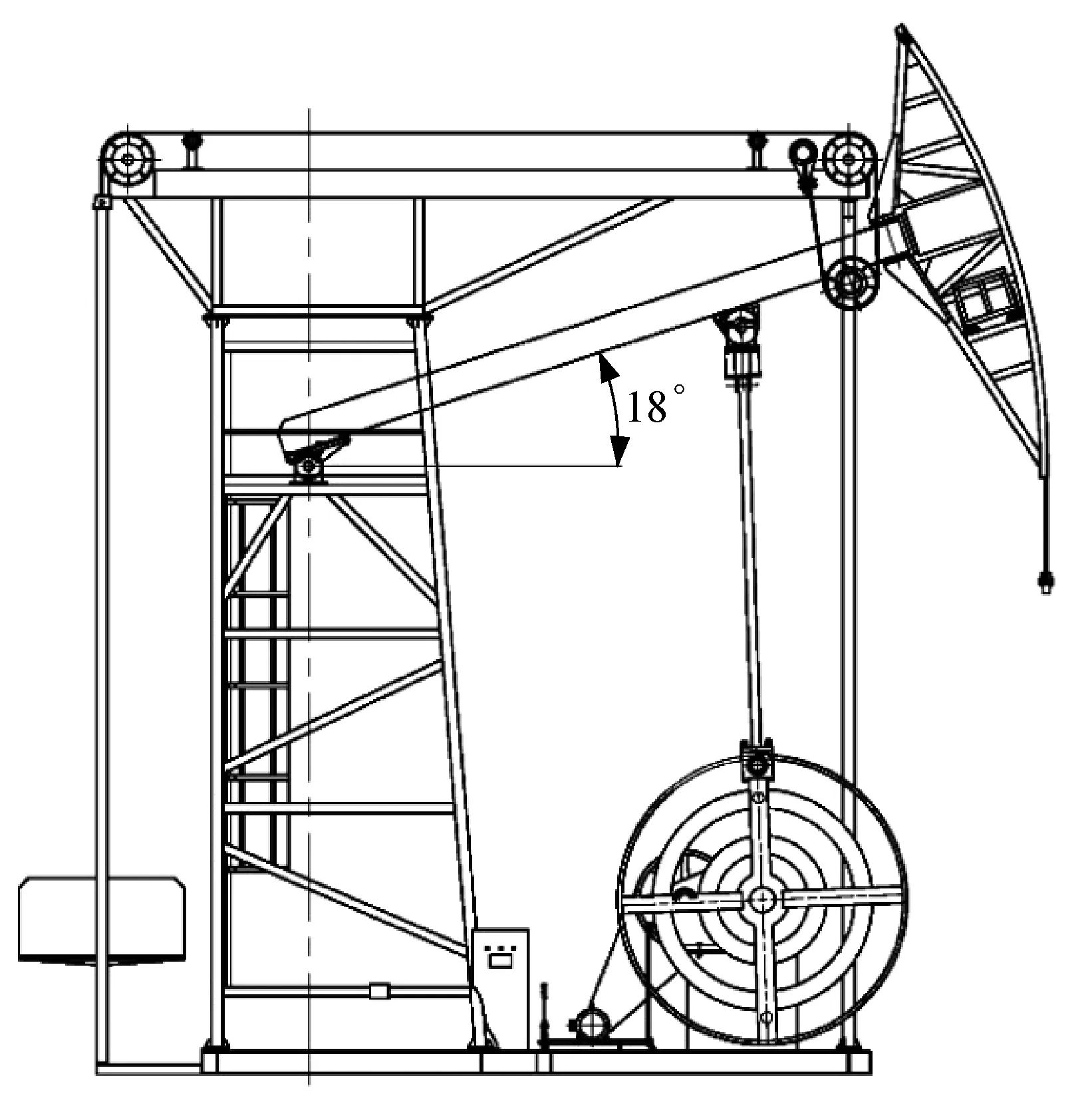

表1 悬重平衡游梁式抽油机主要技术参数

3 结构

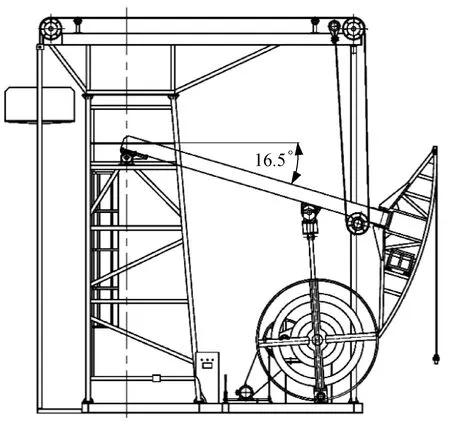

悬重平衡游梁式抽油机主要由底座、后支架、前支架、托架、游梁、驴头、横梁、连杆、曲柄装置、电机、减速器、滑轮组、悬重装置、制动机构、钢丝带等组成[11],结构如图1所示。

▲图1 悬重平衡游梁式抽油机结构

4 工作原理

在悬重平衡游梁式抽油机中,电机通过减速器驱动曲柄装置,曲柄装置通过连杆、横梁驱动游梁和驴头完成上下往复运动。悬重平衡游梁式抽油机上冲程工作时,悬重装置下行,通过钢丝带带动游梁和驴头上行,完成抽油杆上提。悬重平衡游梁式抽油机下冲程工作时,游梁和驴头下行,通过钢丝带带动悬重装置上行,完成抽油杆下放。

5 技术特点

悬重平衡游梁式抽油机的平衡系统采用钢丝带与动静滑轮组组合的传动方式,使悬重装置的质量减小了50%,大大节约了悬重装置的制造成本,同时减小了钢丝带的负载,有效延长了钢丝带的使用寿命。

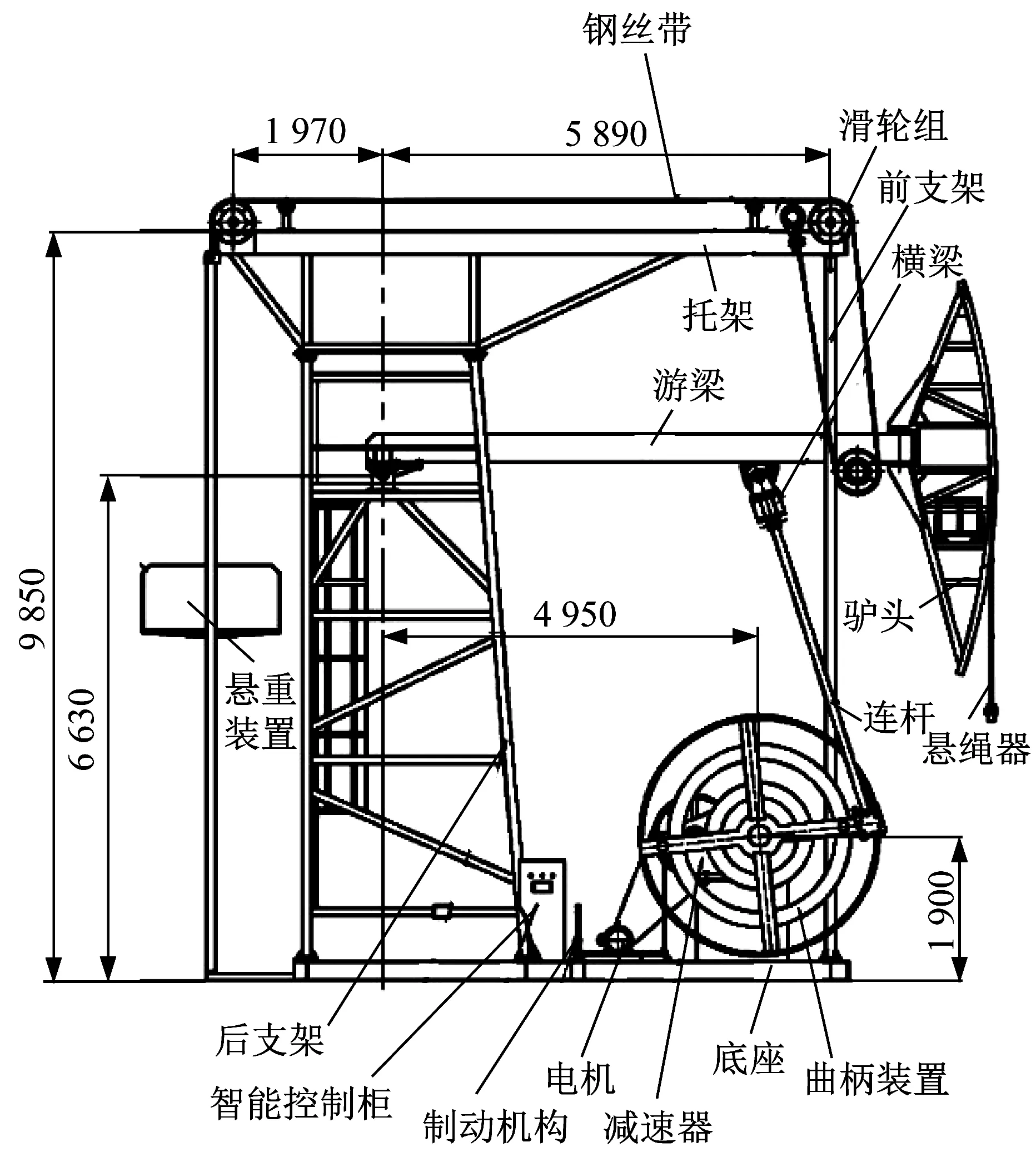

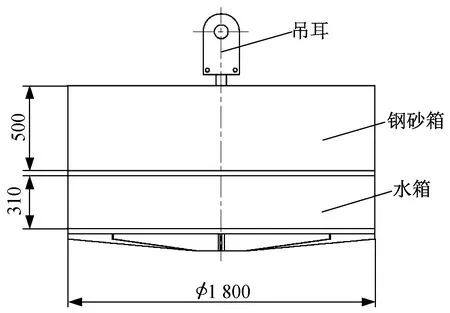

悬重平衡游梁式抽油机的悬重装置主要由吊耳、钢砂箱、水箱组成,结构如图2所示。钢砂箱为悬重装置的主要配重部分,水箱为辅助配重部分,主要用于配重微调,实现精确平衡。这一抽油机下冲程工作时,驴头下降,重力做功转换为悬重装置的重力势能。上冲程工作时,悬重装置重力势能转换为驴头上升的动能。悬重装置作为蓄能器,用于增大悬重平衡游梁式抽油机的转动惯量,充分发挥动能的均衡作用,改善减速器的受力,减小电机容量,实现节能降耗。悬重平衡游梁式抽油机上冲程工作和下冲程工作分别如图3、图4所示。

▲图2 悬重装置结构

▲图3 悬重平衡游梁式抽油机上冲程工作

悬重平衡游梁式抽油机采用非对称循环机构,使游梁在上下死点时,连杆两个位置之间存在相位夹角。上冲程工作时驴头的水平夹角为18°,下冲程工作时驴头的水平夹角为16.5°,具有急回特性。上冲程工作时驴头转角大于下冲程工作时,即上冲程工作用时长,速度慢,加速度小,使上冲程工作中负载扭矩曲线的上峰值减小。与此相反,下冲程工作用时短,速度快,加速度大,使下冲程工作中负载扭矩曲线的上峰值增大,有效减小载荷扭矩曲线的波动量,改善整机的受力状况。

悬重平衡游梁式抽油机的智能控制柜由变频器、数据采集、控制和传输装置、控制面板、电气控制回路等组成。悬重平衡游梁式抽油机冲次可以通过变频器实现远程调节,通过数据采集、控制和传输装置对油井参数、电参数进行监测、采集、传输、分析、调整,实现远程控制,满足抽油机高效节能的发展需求[12]。

▲图4 悬重平衡游梁式抽油机下冲程工作

悬重平衡游梁式抽油机的曲柄采用轮式结构设计,设有三处曲柄销孔,可以准确可靠地调节三个不同的悬点冲程,以满足不同油井的开采工艺要求。

6 关键部件校核

6.1 支架总成静力学分析

悬重平衡游梁式抽油机支架总成主要包括后支架、前支架、托架、底座。支架总成作为这一抽油机所有部件的承载体,其强度、刚度、稳定性是整机正常工作的根本保障,支架总成各构件主要承受轴向拉压和弯曲载荷[13-14]。

无论是正面风载还是侧面风载,对支架的最大应力和最大位移均无明显影响[15]。正面风载相比侧向风载,对支架变形的影响稍大。因此,悬重平衡游梁式抽油机安装时,可以根据所在地常见风向使抽油机侧向承受风载,此处则不考虑风载。

支架总成主要承受悬重装置的拉力和游梁的压力,游梁压力的大小和方向根据不同的游梁位置而变化。游梁在上下两个极限位置受力最为复杂,通过比较,游梁处于下极限位置时,游梁对支架的压力最大。因此,笔者对游梁处于下极限位置时支架总成的强度和刚度进行分析。

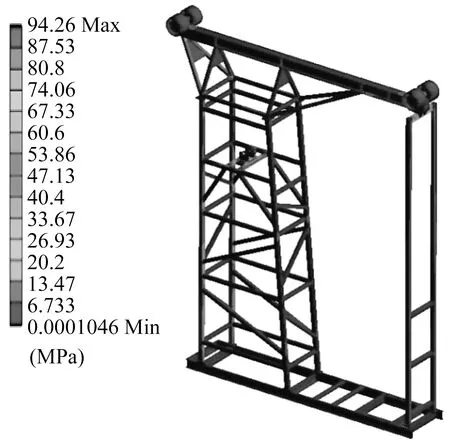

支架总成的材料为Q345钢,材料弹性模量为210 GPa,泊松比为0.3,密度为7 850 kg/m3,屈服极限为345 MPa。支架总成应力云图如图5所示。根据GB/T 29021—2012《石油天然气工业 游梁式抽油机》标准规定,支架总成的安全因数不小于3.3。由图5可以看出,支架总成的最大应力为94.26 MPa,则支架总成的强度满足设计要求。

▲图5 支架总成应力云图

支架总成的位移云图如图6所示。根据GB/T 29021—2012《石油天然气工业 游梁式抽油机》标准规定,当游梁式抽油机最大冲程大于6 m时,支架顶部纵向振幅不大于7 mm,横向振幅不大于6 mm。由图6可以看出,支架总成顶部最大位移为1.52 mm,支架总成的刚度符合设计要求。

▲图6 支架总成位移云图

6.2 游梁强度校核

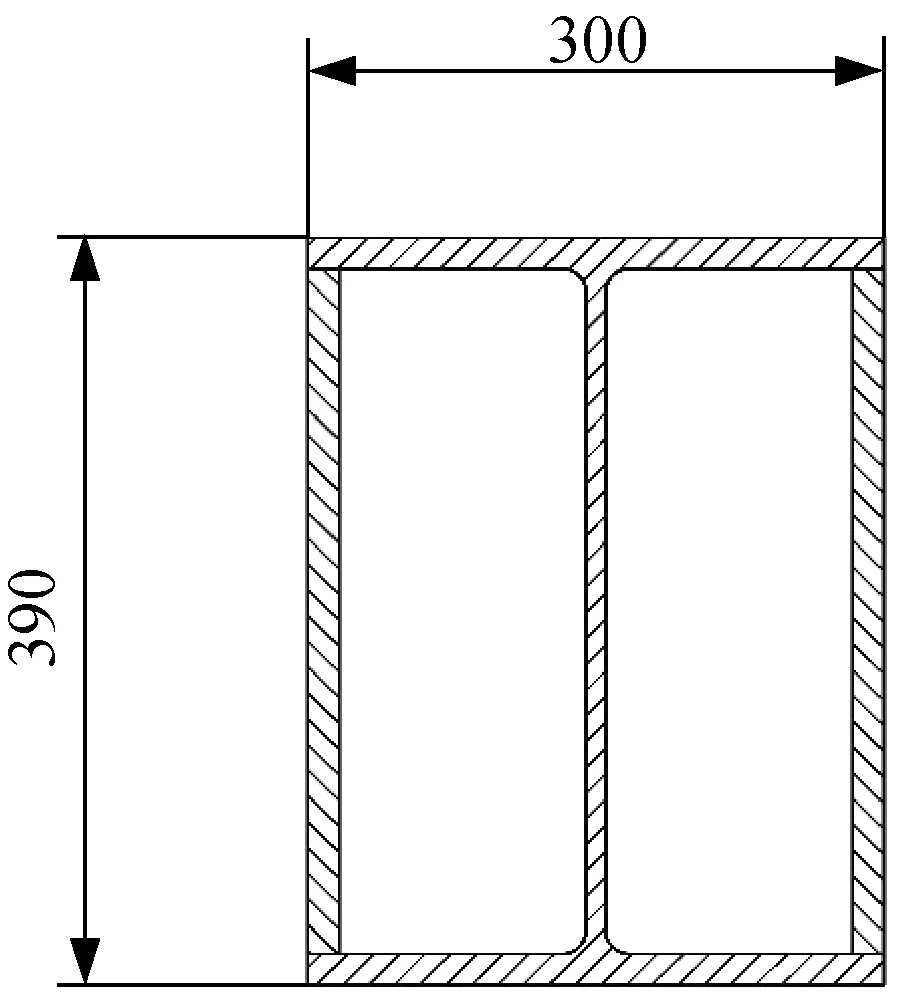

游梁是悬重平衡游梁式抽油机中最重要的部件之一,所有主要载荷都作用在游梁上面。游梁主截面如图7所示。游梁前端连接驴头,承受悬点载荷。游梁通过动滑轮组承受悬重装置的拉力,通过中间横梁连杆连接曲柄装置,传递驱动力。游梁后端有中央轴承座,与后支架相连。游梁是悬重平衡游梁式抽油机所有部件中受力最复杂的部件,主要承受弯曲应力[16-18],其应力云图如图8所示。

▲图7 游梁主截面

▲图8 游梁应力云图

游梁采用H型钢和两侧加筋板的形式,材料选用Q345钢,材料弹性模量为210 GPa,泊松比为0.3,密度为7 850 kg/m3,屈服极限为345 MPa。根据GB/T 29021—2012《石油天然气工业 游梁式抽油机》标准规定,游梁的安全因数不小于3.3。由图8可以看出,游梁的最大应力位于主梁中间位置,为72.93 MPa,则游梁的强度满足设计要求。

7 现场应用

目前,笔者所在单位生产的CYJQ12-4.8-37型悬重平衡游梁式抽油机已在青海油田投入使用,运行平稳,安全可靠,应用现场如图9所示。经现场实测,悬重平衡游梁式抽油机相比常规游梁式抽油机节能50%~53%,节能效果十分明显,受到用户的一致认可和好评。此外,长庆油田订购的CYJQ9-3-18型悬重平衡游梁式抽油机也已进入生产组装阶段。

8 结束语

悬重平衡游梁式抽油机采用悬重平衡方式,成本低,精度高,结构简单,调节方便,有效改善了减速器的受力,减速器净扭矩小,变化平缓,减小了电机容量,实现了节能降耗。

悬重平衡游梁式抽油机采用非对称循环机构,实现了慢提快放,减小了负载扭矩曲线的波动量,改善了整机的受力状况。

▲图9 悬重平衡游梁式抽油机应用现场

悬重平衡游梁式抽油机通过变频器实现远程调节冲次,通过数据采集装置对油井参数和电参数进行监测、采集、传输、分析、调整,实现远程控制。

悬重平衡游梁式抽油机采用长冲程、低冲次、高负载、大扭矩设计,减小了抽油杆的相对变形值,延长了抽油杆和抽油泵的使用寿命,实现了油田对抽油机高精度平衡和低能耗的总体要求,具有广阔的应用前景。