新型双循环双碱法小型工业锅炉湿法脱硫装置研究

2010-04-11张海燕

严 方,张海燕,黎 宾

YAN Fang, ZHANG Hai-yan, LI Bin

(广西电力职业技术学院,南宁 530004)

新型双循环双碱法小型工业锅炉湿法脱硫装置研究

Research for new dual-loop dual-alkali wet desulphurization equipment for small-scale industrial boilers

严 方,张海燕,黎 宾

YAN Fang, ZHANG Hai-yan, LI Bin

(广西电力职业技术学院,南宁 530004)

本文介绍了一种新型小型工业锅炉脱硫装置的整体设计方案,方案结合具有独特工艺的再生池、循环池以及喷淋泵,实现了脱硫液的循环利用以及pH值的稳定控制。方案有效地解决了因pH值扰动造成的脱硫设备的结垢与堵塞问题,并使得整套装置运行简易。实践证明整套装置投资费用低、脱硫效果好、运行费用也比较合理,尤其废水为零排放,不失为小型工业锅炉烟气脱硫的一种综合优化方案。

工业锅炉;双循环双碱法;湿法脱硫装置

0 引言

烟气湿法脱硫(FGD)是应用最为广泛的脱硫方法,也是控制酸雨和二氧化硫污染的最为有效的和主要的技术手段。目前世界各国对烟气脱硫都非常重视,已开发了数十种行之有效的脱硫技术[1~3],其中以湿法脱硫为主。湿法脱硫剂形式多样,可因地制宜,但其基本原理都是以一种碱性物质作为SO2的吸收剂,即脱硫剂。其中钙法脱硫因其造价低廉、脱硫效果较好成为国内湿法脱硫的主流。

本文从小型锅炉脱硫系统的实际出发,介绍一种造价低廉、自动化程度高、运行简易、运行费用相对合理的双循环双碱法小型工业锅炉湿法脱硫装置的设计与实现。

1 小型工业锅炉石灰(石)湿法脱硫应用难点

1.1 pH值难以控制,对运行人员要求较高

1.1.1 pH值过高的危害

石灰湿法脱硫过程中,当pH过大时,浆液中的脱硫剂主要为Ca(OH)2,脱硫产物是溶解度很小的,虽然此时可以获得高的脱硫率,但结垢非常严重。这是因为半水亚硫酸钙和碳酸钙的溶解度很小,极易达到过饱和而结晶出来,最终会在器壁上形成很厚的垢层,严重时将使设备、管道堵塞而无法连续运行。

此时脱硫塔内主要的化学反应式为:

1.1.2 pH值过低的危害

当pH过低时,脱硫效率下降并且容易加重脱硫设备的腐蚀。水成了主要的脱硫剂,SO2·H20逐渐成为液相中硫阴离子主要形态,溶液中较高的H+浓度抑制了H2SO3的电离。这种单纯的溶解作用吸收SO2的能力十分有限。并且这种溶解十分不稳定,具有很大的可逆性。SO2很容易从较低的pH值环境中逸出,因此不能看做SO2被有效吸收。显然低pH值脱硫不仅达不到脱硫的效果,由于烟温下降,烟气对整个脱硫设备腐蚀加剧,极大降低脱硫设备的寿命。

1.1.3 pH值扰动危害

如果吸收液pH值剧烈变化,会产生结垢与堵塞。当pH值急剧降低时.亚硫酸盐溶解度急剧上升,硫酸盐溶解度略有下降,石膏会在很短的时间内大量产生并析出,从而产生硬垢。而当pH值急剧升高时亚硫酸盐溶解度降低.会引起亚硫酸盐析出,产生软垢,同时在碱性pH值运行会产生碳酸钙硬垢。

当然石灰(石)湿法脱硫系统中除了pH值控制不当容易引起脱硫设备结垢与堵塞,氧化不够同样会引起设备结垢与堵塞。因为脱硫塔内氧化不够甚至无氧情况下,会生成生成一种反应物为Ca (SO3)0.8·(SO4)0.2·1/2H2O,又称软垢。

1.2 烟气影响

小型工业锅炉脱硫装置中,由于烟道短、烟温高且通常不会在脱硫前单独装设除尘装置,烟气特性对脱硫效果的影响是显著的,且主要表现为烟温和飞灰的影响。

1.2.1 飞灰影响

原烟气中飞灰在一定程度上阻碍了SO2与脱硫剂的接触,降低了石灰石中Ca2+的溶解速率,同时飞灰中不断溶出的一些重金属会抑制Ca2+与(HSO3)-的反应。烟气中粉尘将使塔内浆液反应活性下降、脱硫率大大降低,以及造成喷头及管道堵塞等一系列问题。

1.2.2 烟温

低烟温有利于吸收,高烟温有利于解吸。在大型锅炉脱硫系统中,喜欢采用GGH将烟气冷却到60℃左右再进行吸收。较高的吸收烟气温度会使SO2的吸收效率降低。由于GGH设备昂贵,且增加了系统的电负荷,文献[4]对是否安装GGH进行了详细的利弊分析,显然从目前技术水平以及经济性考虑,小型锅炉脱硫装置装设GGH显然是不适用的。当然小型锅炉烟气可以考虑余热利用适当降低烟气温度,因地制宜的余热利用方法有很多,本文不在此赘述。

1.3 运行人员自动装置应用水平相对较低

相对大中型工业炉运行人员的自动装置应用水平而言,小型工业锅炉运行人员自动装置应用水平相对较低。同时由于小型工业锅炉所面向的企业为一些地方性甚至私营的中小型企业,企业的生产过程自动化水平本来就相对较低,而脱硫系统对于大多数企业都是一个负担,许多脱硫装置的上马是为了环评而设计,因此系统的自动控制设计会更加不受重视。随着环境保护认识的更深一步加强,脱硫装置的有效投入一定会成为企业的准投运前提。

2 简易双循环双碱法湿法脱硫装置介绍

2.1 脱硫装置系统图

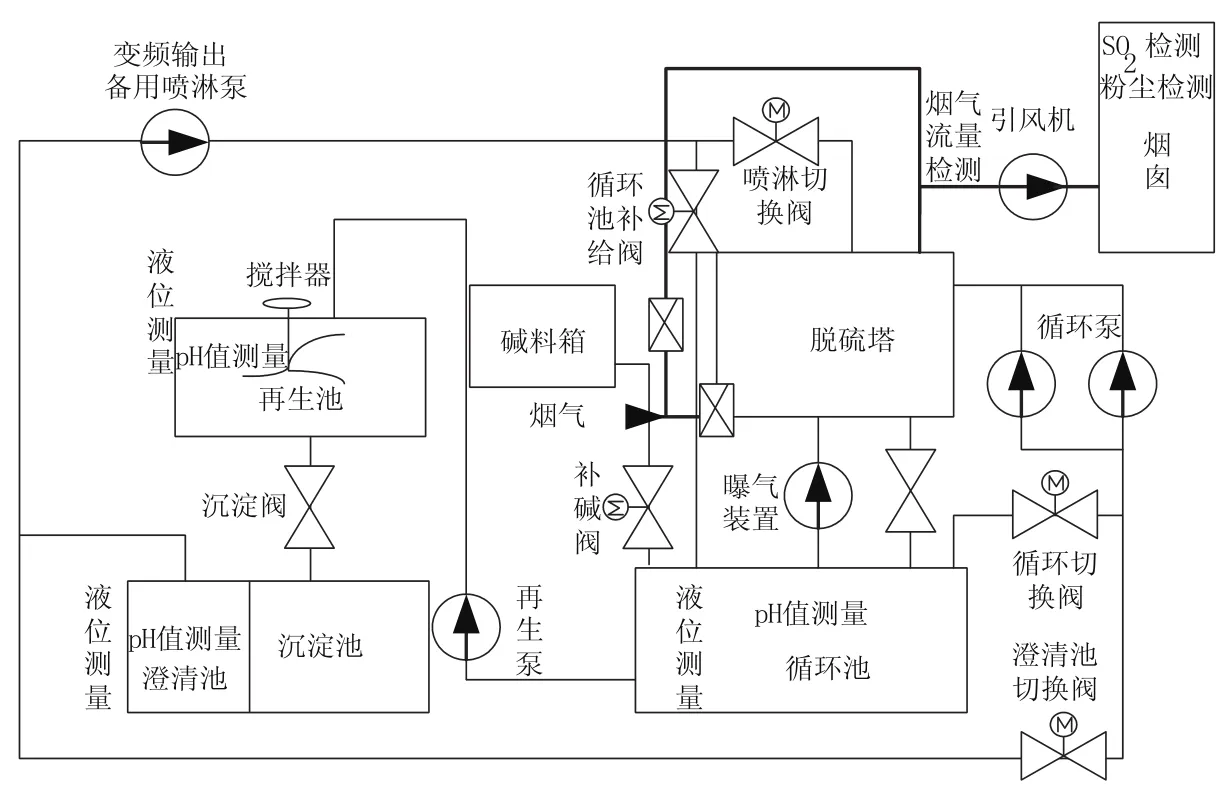

图1 小型锅炉简易双碱法脱硫系统

本装置系统工艺流程如图1所示。脱硫装置配套的工艺子系统包括烟气系统、吸收塔系统、沉淀池、澄清池、再生池、曝气装置、循环池、碱液箱、电气控制系统、测量装置、自动控制装置等系统。烟气中SO2的去除在吸收塔内进行。吸收塔本体包括两层填料吸收区、曝气吸收区,主要设备有搅拌器、浆液循环泵、再生泵、曝气装置等。

循环池由循环泵经管道连接到脱硫塔的上部;循环池由再生泵经管道依次连接反应池和沉淀池、澄清池,澄清池的上部设有管道连接到循环池和淋盘,循环泵有管道连接再生池,脱硫塔的底部设有管道连接到循环池。脱硫液以循环池为连接点部分再生。脱硫系统采用三相流化床脱硫除尘一体化工艺,填料采用两层格栅空心填料球填充,脱硫塔顶部设有高效喷淋装置,脱硫液由脱硫塔的顶部进入脱硫塔,烟气由脱硫塔底部进入。循环池由短管曝气装置经管道连接到脱硫塔底部的烟气进口,起降温和预脱硫除尘作用。

2.2 化学原理 [5]

2.2.1 在吸收吸收塔内用NaOH吸收SO2:

2.2.2 脱硫剂再生

双碱法适合小型锅炉脱硫最重要的优势是污水的零排放,也就是脱硫剂的再生。将吸收了SO2的吸收液送至石灰(石)脱硫再生器,进行吸收液的再生和固体副产品的析出。以纳盐为例作为脱硫剂,用石灰对吸收剂进行再生,则在反应器中会进行下面的反应:

再生后的NaOH和Na2SO3等脱硫剂可以循环使用。由于再生池的氧化,因此同时会发生下面的副反应:

2.2.3 脱除硫酸盐

Na2SO4比较难再生,但我们可利用添加Na(OH)2增加回收剂碱性来抑制脱硫剂Na2SO3的氧化。

2.2.4 软化

3 装置的基本工艺原理

在引风机的驱动下,原烟气通过烟气入口,进入脱硫塔,烟气首先与专有曝气装置曝气后形成的气化浆液接触,烟气中的粉尘与SO2被有效地吸收,尤其是粉尘。由于气化浆液表面积大,脱硫剂中的Na(OH)2吸收产物氧化效果好,降低了双碱法也存在的结垢风险,同时也减少了因为Na2SO3被氧化带来的物料损失。此时烟气进一步穿过气化雾后,烟气进一步与喷淋的浆液接触,吸收液在经过高效喷淋后在填料球的上下湍动与烟气接触发生化学反应,废烟气经过喷淋、混合、吸附、氧化、中和、还原等物理化学过程,达到脱硫、除尘、净化烟气的目的。处理后的烟气经引风机到达烟囱排入大气,脱硫塔的出水由底部流出。循环池安装有pH值监测装置和液位测量装置,根据循环池中pH条件,再生泵抽取部分脱硫液循环再生并定时补充一定量钠碱溶液。再生池沉淀阀为特殊工艺控制阀,能准确控制再生液pH值,本装置使得脱硫系统和再生各自形成循环,该装置减少了脱硫液的循环量,降低运行成本,使系统操作弹性变宽、脱硫效率更加稳定。

4 装置的多种控制与运行方式

本套装置最大的特色就是在增加不大的投资基础上,系统的运行方式多样,并且可靠。相对于普通的双碱法装置,系统增加了循环泵和曝气装置以及特殊工艺控制阀,喷淋泵增加一套变频装置。这样脱硫装置的控制方式与运行方式就多样化,运行非常可靠。

4.1 双碱双循环运行方式

该方式为装置推荐方式。当循环池pH值降低到6.7时,循环泵切换至澄清池回路,循环池pH值继续下降至6.3时,再生泵启动,循环液过再生池,同时循环泵切换至澄清池,喷淋泵根据脱硫效率变频输出。因为曝气装置以及备用喷淋泵设计,循环池内pH值可低至6.3。当循环池液位下降至设计值时,启动喷淋泵向循环池内注入循环液,当液位上升至设计值时,循环泵切换至循环池回路,依据循环池中pH条件,补充定量的钠碱溶液。循环池液位到正常液位,运行方式进入下一个周期。再生池液位达到一定液位后,依据再生池pH值计算出Na(OH)2的用量,再生池pH值计算值控制在6.8,搅拌后再生液注入沉淀池,循环池液位稳定后可定量补充Na(OH),此时循环池pH值基本上控制在7~7.1。

4.2 其他运行方式

如果曝气装置发生故障,可同时运行两台循环泵。其他运行方式与具有曝气装置方式相同。

如果两台循环泵均不能正常运行,可运行喷淋泵进行喷淋,进入普通的双碱运行模式。即启动喷淋泵的同时启动再生泵实行实时再生。

如果在双循环过程中脱硫效率下降严重,可采用变频后的喷淋泵+循环泵+曝气装置模式。

5 装置特性分析

我们可以从造价、经济运行、设备投运与维护、pH值控制、自动控制装置效率、脱硫效率来看,双碱法脱硫更适合小锅炉脱硫。

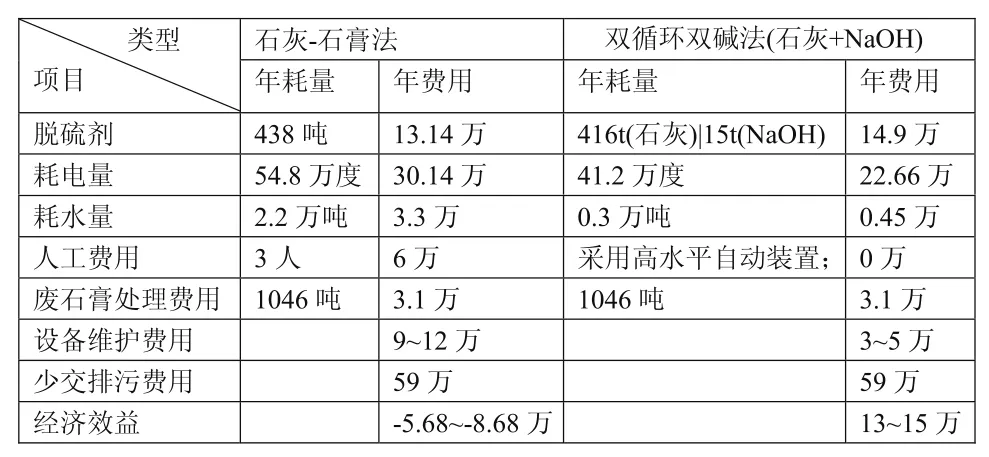

表1 双碱法脱硫与石灰(石)法脱硫比较

表2 35t/h锅炉双碱循环法运行费用分析

6 结束语

与传统湿法脱硫工艺相比,本新型双循环双碱法原则上具有如下优点:

1)有效稳定的pH值控制以及多样的运行方式使得循环过程水泵、管道、设备均无较明显的腐蚀与堵塞现象,便于设备运行与保养,大幅度降低了设备的运行保养费;

2)采用短曝气方式以及再循环方式,pH值扰动小,循环泵功率相对也小,脱硫剂利用率高,电耗率相对较低。

3)控制方式较为简单,适合自动化程度较高的运行,降低人力资源损耗。

本装置已在小型供热锅炉中投入运行使用,当然小型燃煤工业锅炉的优势在于煤耗量较少,因此采用一些简易可行方法先大幅度降低煤中的SO2含量[6],然后采用更加节能模式的SO2吸收工艺,是我们后续研究的重点。

[1] Vorbach.M.Marr.R:Sicbenhofer,M.In 3rd International Symposium on Reaction Kinetics and the Development and Operation of Catalytic Processes,2001:575-580.

[2] 汪黎东,赵毅,李蔷薇,等.湿法脱硫中亚硫酸盐非催化氧化本征动力学[J].化学学报,2007(22):2618-2622

[3] 田凤国,吴江,章明川,等.一种新的湿法脱硫强制氧化技术[J].热能动力工程,2004.

[4] 许正涛,吴树志,范新宽.湿法烟气脱硫系统不设GGH 的经济性及对环境影响的分析[J].电力环境保护,2005.

[5] 肖漓,周国荣.湿式钙/镁法烟气脱硫自动控制系统[J].电力环境保护,2009.

[6] 徐宏祥,陈宣辰.煤炭生物脱硫技术的研究及其应用[J].煤炭技术,2009.

TH166

B

1009-0134(2010)09-0176-03

10.3969/j.issn.1009-0134.2010.09.54

2010-03-17

严方(1977 -),男,工程师,工学硕士,研究方向为复杂系统数学建模技术、工业炉节能减排装置设计、工控系统设计与调试。