焦炉煤气废脱硫剂内部处置探索与实践

2023-01-11洪瑾

洪 瑾

(马鞍山钢铁股份有限公司 安徽马鞍山 243041)

活性氧化铁吸附剂在脱除焦炉煤气中H2S具有效率高,成本低的优势,应用比较广泛。在脱硫过程中,随着脱硫剂硫容量趋于饱和状态,脱硫效果不理想,须更换脱硫塔内的脱硫剂,废弃的脱硫剂属非特定行业危废,其处置方式包括企业内部采用高温焚烧及制取硫酸等处置外,还包括填埋等处理方式[1]、[2]。但都存在一定安全风险且成本较高,本文主要针对钢铁企业特点探索如何实现焦炉煤气废脱硫剂的内部处置,通过开展烧结及高炉处置焦炉煤气废脱硫剂理论分析、实验室试验,及现场应用,并分析了相关过程主要指标变化情况,探索钢铁企业废脱硫剂内部处置途径。

2 废脱硫剂性能分析

试验分析用废弃脱硫剂,外观呈黄褐色,柱状,自然堆积密度为1.06×103kg/m3,直径约4 mm-5 mm、高度不大于25 mm(图1)。

图1 焦炉煤气废脱硫剂实物图

2.1 理化性能

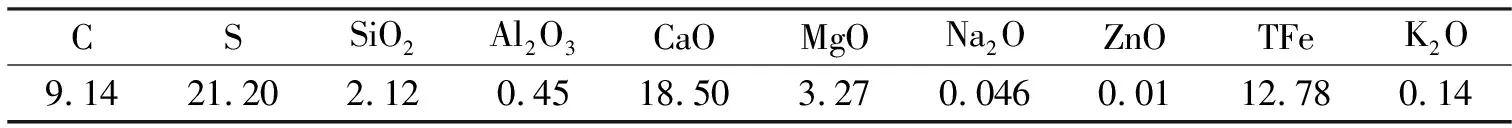

对废脱硫剂进行主要化学成分分析,结果如下表1。

表1 主要化学成分/(wt%)

从表1结果可知,废脱硫剂的主要组分包括Ca、Fe、S和C等。

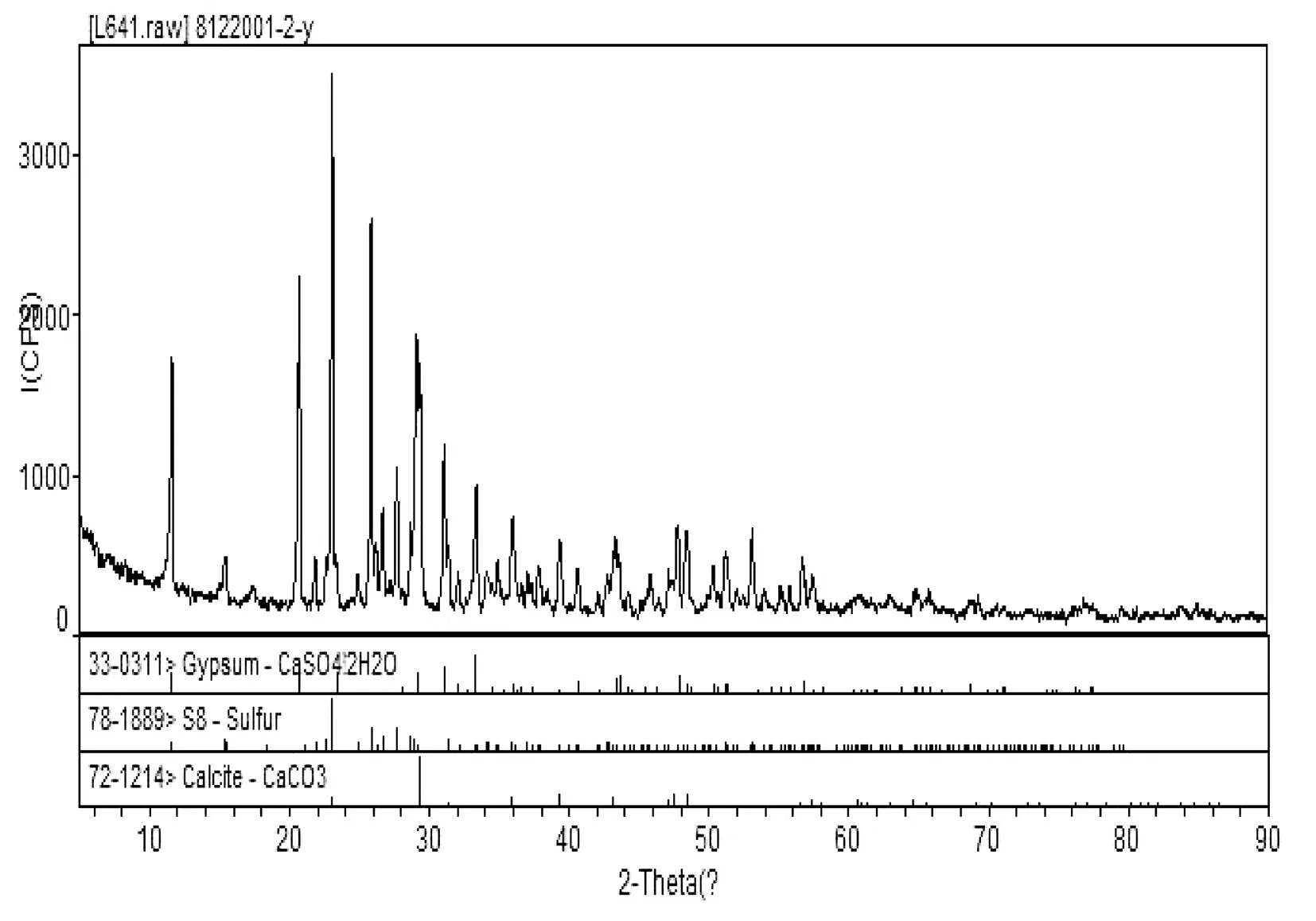

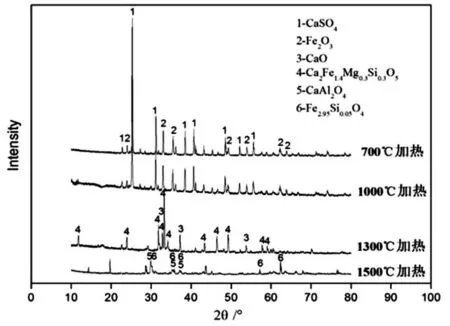

通过X衍射分析样品矿物组成结果如下图2。

由图2可知,废脱硫剂主要矿物组成包括:CaSO4·2H2O、S、Fe2O3、CaCO3、MgO等。

2.2 失重分析

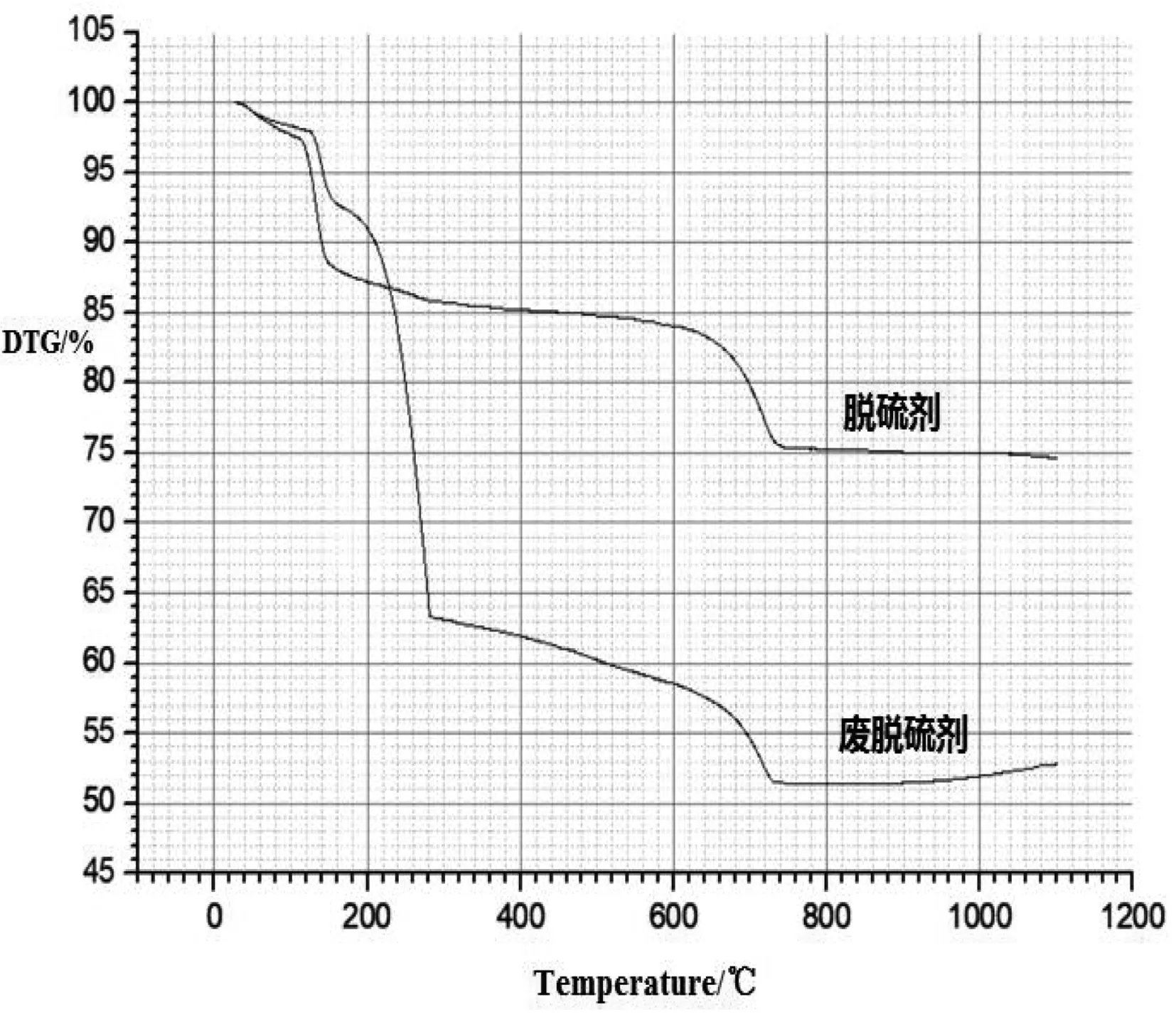

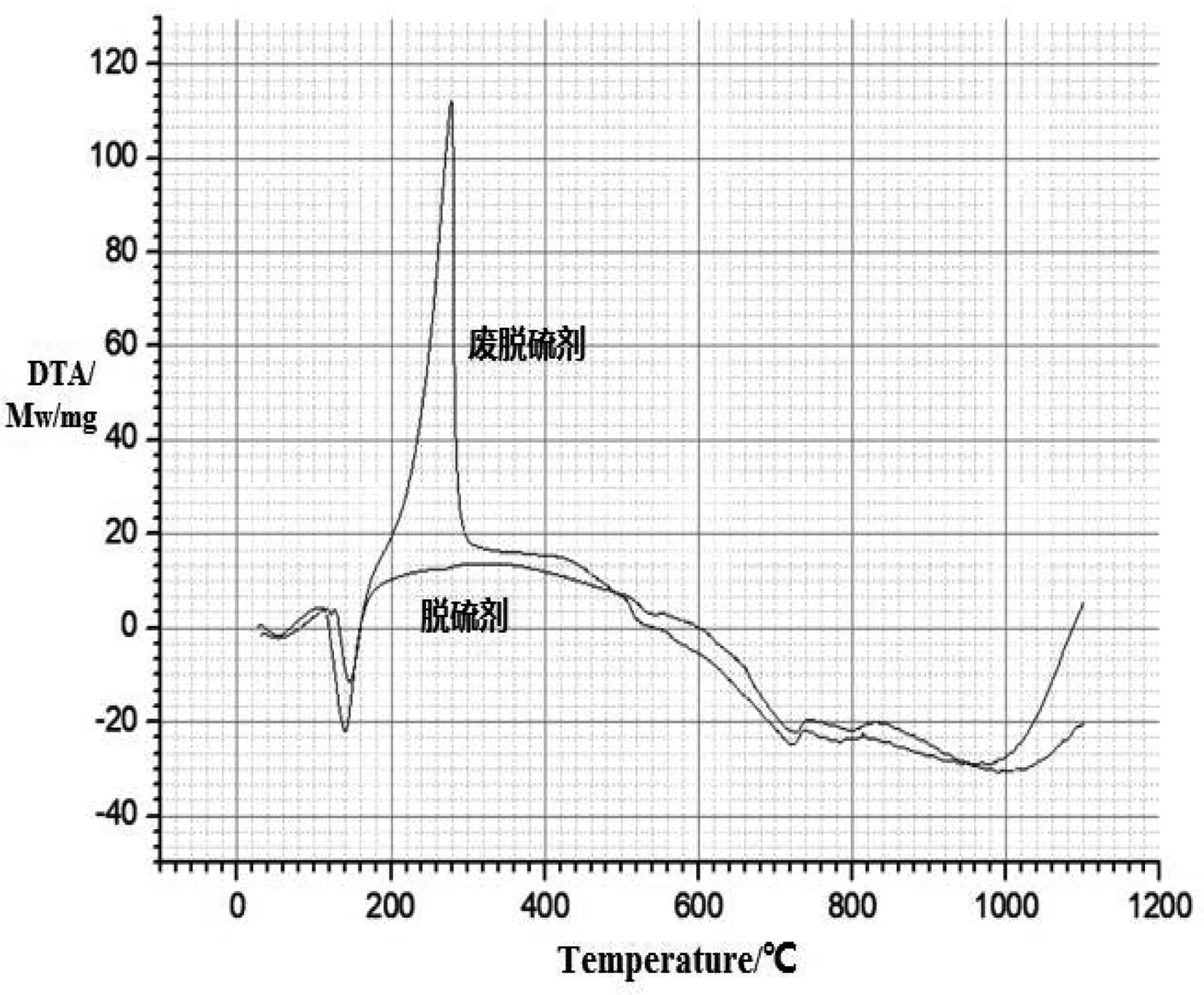

对吸附反应前后的脱硫剂与废脱硫剂分别进行热重分析见图3。

由图3可知,在加热至1200 ℃过程中,未参与吸附反应的脱硫剂失重约25%,而参与吸附反应后的废脱硫剂失重接近50%,结合氧化铁脱硫剂脱除H2S的反应机理可知,废脱硫剂中S的形态包括S、FeS、Fe2S3等,单质S在250℃以上可自燃,Fe2S3燃点约40 ℃[3]、[4]。由图3中DTG曲线可知,废脱硫剂在200 ℃-300 ℃之间失重较为明显,主要是S氧化变成气体以及CaSO4·2H2O失去结晶水所致,300 ℃-800 ℃之间失重应为S氧化变成气体及碳酸钙的失重所致。

图2 废脱硫剂矿相分析结果

图3 吸附反应前后的脱硫剂及废脱硫剂的DTG和DTA曲线

3 废脱硫剂内部处置试验探索与实践

为研究废脱硫剂在烧结和高炉处置过程中S的脱除效率及变化规律情况,在实验室分别开展氧化性气氛和还原性气氛下不同的温度对废脱硫剂脱硫率的影响。

将废脱硫剂在250 ℃-1500 ℃不同温度下保温30 min高温加热,对加热后的样品中S含量、S的脱除率以及矿物相组成变化进行分析,结果见图4和图5。

由图4可知,在加热至1300 ℃过程中,废脱硫剂失重率随着温度升高而增大,硫含量随温度升高而降低,硫脱除率随温度升高而升高,当温度达到1300 ℃时,加热30 min后的硫脱除率达到99.47%。由图4可知,当温度在1300 ℃以下,加热30 min的废脱硫剂样品仍含有CaSO4、Fe2O3相,而当温度达到1300 ℃时,CaSO4相明显减少,当温度达到1500 ℃时,废脱硫剂开始生成固溶体。

图4 废脱硫剂在不同温度下脱硫率(空气气氛)

图5 废脱硫剂在不同温度加热后的物相(空气气氛)

在还原性气氛下,将废脱硫剂在700 ℃-1500 ℃不同温度下保温30 min高温加热,对加热后的样品中S含量、S的脱除率以及矿物相组成变化进行分析,结果见图6至图7。

图6 废脱硫剂在不同温度下脱硫率(还原气氛)

图7 废脱硫剂在不同温度加热后的物相(还原气氛)

由图6可知,还原气氛下,在加热至1500 ℃过程中,硫脱除率随温度升高而升高,但是脱除效率明显低于空气气氛,温度超过1000 ℃后脱硫率变化不大,大约55%。由图6可知,还原气氛下,废脱硫剂经高温加热处理后,其主要矿物组成包括CaS和固溶体等,与空气气氛差别也比较大。由此可推测,当废脱硫剂在烧结处置和高炉处置时其脱除S的原理存在差异,且反应产物也存在较大差异。

3.1 废脱硫剂烧结处置试验与应用

根据废脱硫剂在1300 ℃保温30 min的脱硫率达99.47%试验结果,废脱硫剂在烧结处置过程中S几乎全部被氧化生成SO2气体而进入烧结烟气中,因此,如何控制废脱硫剂的加入比例从而避免烧结烟气SO2含量超标(不超过35 mg/m3)将是主要限制性环节。

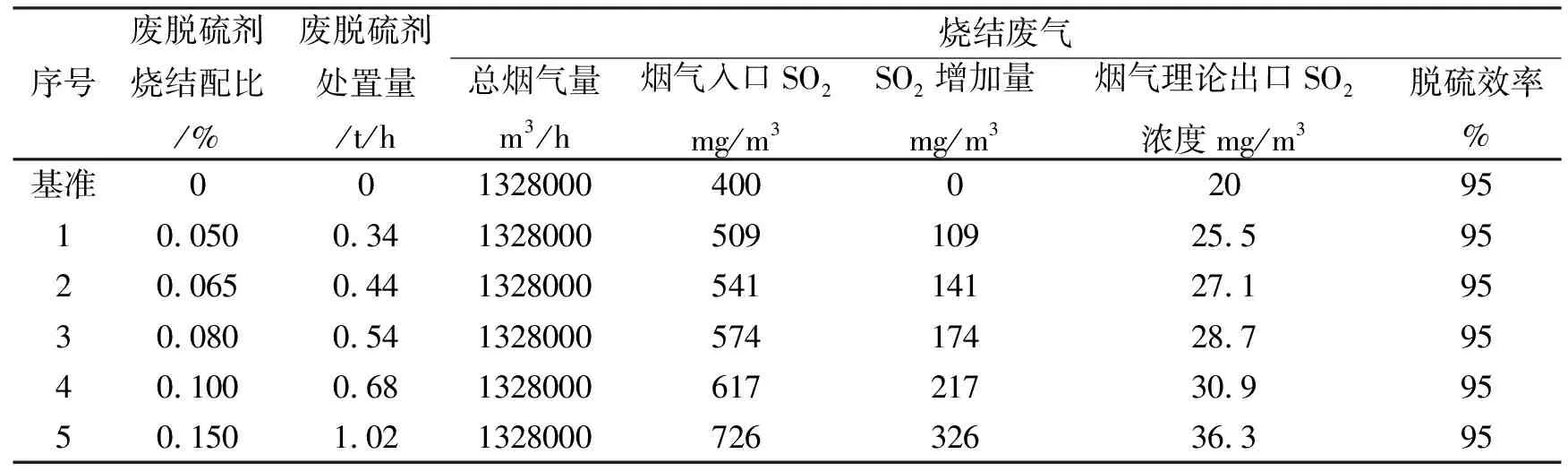

烧结机上料量为680 t/h,试验用废脱硫剂含S为21.20%,针对废脱硫剂在烧结配比不同预测烟气脱硫出口SO2含量情况如下表2。

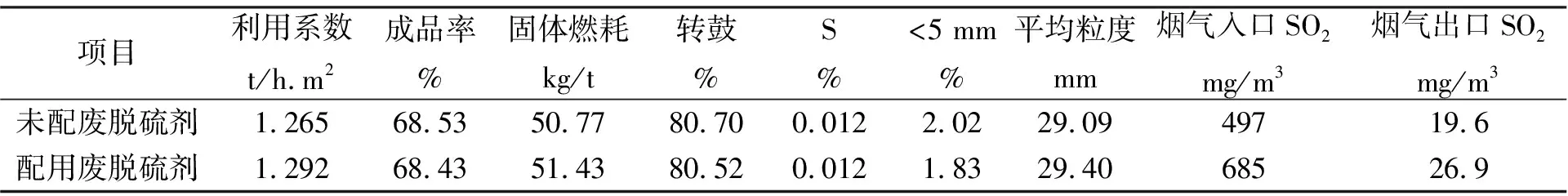

根据上表分析,确定废脱硫剂加入烧结比例按0.1%控制,上料量、机速、和料层厚度保持不变情况下,使用废脱硫剂与未使用废脱硫剂对烧结生产技术指标影响分析见表3。

表2 废脱硫剂在烧结配比不同预测烟气脱硫出口SO2含量

表3 使用废脱硫剂与未使用废脱硫剂对烧结生产主要指标对比分析

使用废脱硫剂与未使用废脱硫剂对比,烧结生产主要指标没有明显差异;烟气出口SO2含量低于35 mg/m3。

3.2 废脱硫剂高炉处置试验与应用

根据实验室还原性气氛下废脱硫剂加热脱硫效果分析,预计废脱硫剂中S在高炉中以进入炉渣为主,在1000 m3高炉开展废脱硫剂高炉处置应用试验,将废脱硫剂通过上料主皮带加入高炉中,按照每天不超过2 t控制加入量,试验过程中相关主要指标情况见表4。

表4 高炉处置废脱硫剂过程主要指标

3.2.1 高炉处置废脱硫剂对铁水[S]含量影响分析

由表4可知,与正常生产相比,高炉处置废脱硫剂时铁水中[S]含量由之前的0.026%上升至0.029%。通过分析添加量对高炉[S]负荷的影响,假设炉渣碱度保持稳定、渣铁温度不变、设定炉渣硫的分配系数LS为40[5],铁水[s]含量与废脱硫剂加入量成正比关系,即当高炉处置废脱硫剂量增加会导致铁水[s]含量升高,根据试验结果来看,当处置量在2 t/d以下时,铁水[s]含量增加不超过0.003个百分点,满足技术条件要求,不会对炼钢过程造成影响。

3.2.2 废脱硫剂中S在高炉中迁移规律分析

根据高炉处置废脱硫剂试验前后指标对比分析,对废脱硫剂中的S在高炉冶炼过程中的迁移及分布情况进行分析如下。

试验期间,高炉平均处置脱硫剂1.54 t/d,其中试验批次废脱硫剂S含量为23.41%,因此,废脱硫剂带入高炉S总量约361 kg/d,在高炉还原性气氛下,假设脱硫剂中S全部参与反应,即不考虑煤气带走S的影响,主要考虑S在炉渣和铁水中的分配,分配系数按Ls=40计,则根据前述表4结果,处置废脱硫剂时铁水[s]含量平均升高0.003%,则进入渣中S平均上升0.012%,根据处置废脱硫剂期间铁水和炉渣产生量计算,废脱硫剂中S进入铁水的量约为30kg,进入高炉渣的量约为360 kg,废脱硫剂中S进入铁水的比例约7.9%,进入炉渣的比例约92.1%。

4 结语

焦炉煤气废脱硫剂在钢铁企业内部可以采用返回烧结处置或者加入高炉处置,均是可行的,废脱硫剂加入烧结比例按不超过0.1%控制,对烧结生产技术指标没有明显影响;烟气出口SO2含量低于35 mg/m3。废脱硫剂加入高炉处置,其中进入炉渣中S占废脱硫剂总S含量92.1%。

尽管废脱硫剂在钢铁企业内部通过返回烧结或者加入高炉均可以得到无害化处置,通过控制加入比例不会对生产造成明显影响,但在实际运行过程中仍然存在烧结烟气出口SO2可能超标的风险,或者导致高炉焦比略有上升的不利影响,需在实际操作中加以控制,同时应积极探索可以实现废脱硫剂中S元素有效回收利用的资源化利用途径。