切削大变形对材料微结构及硬度的影响*

2010-03-16吴春凌叶邦彦吴波

吴春凌 叶邦彦 吴波

(华南理工大学机械与汽车工程学院,广东广州 510640)

由亚微米级晶粒组成的超细晶材料通常具有传统材料所不具备的新颖特性,它除了具有特异的电磁特性[1]外,还具有高硬度、高强度和良好的耐磨性[2-3].众所周知,金属和合金在大应变变形条件下可以产生细化的晶粒,其中,剧烈塑性变形(SPD)法由于具有将晶粒细化到纳米量级并且包含大角度晶界的能力而成为制备纳米材料的研究热点[4-7].现有的SPD法,如等通道转角挤压(ECAE)、累积轧合(ARB)、往复挤压(CEC)和高压扭转(HPT)等方法均是通过多次塑性变形的累积使作用在一个样本上的累积塑性剪应变 ε≥4,每个变形阶段的有效剪应变约为1[5].SPD法不仅能产生具有大角度晶界的超细晶结构和纳米结构来改善材料的性能,而且能使整个样本具有均一的纳米结构,从而确保变形材料性能稳定.人们在研究SPD法的过程中对中低强度金属和合金的微结构细化机理提出了大量的见解,但是,这些SPD法存在明显的局限性:(1)需要多次塑性变形的累积来产生剧烈塑性应变,使得批量生产过程变得繁琐;(2)这种工艺难以使高强度金属和合金发生变形;(3)批量生产的成本非常昂贵,阻碍其广泛应用.

采用切削加工的方法,在特定切削条件下产生的切屑可以具有高强度的超细晶/纳米晶结构,同时又能克服SPD法的局限性.超细晶/纳米晶切屑可被研磨成粉末或颗粒,继而将其合成为致密的具有亚微米结构的块体材料,也可作为强化剂添加到塑料、低熔点金属、混凝土或高分子聚合物中制造先进的复合材料,以达到强化材料的功效.有实验证实[8-9],切削加工不仅可以成为一种新的用于研究剧烈塑性变形现象的实验技术,同时也是一种大批量、低成本生产超细晶/纳米晶材料的新工艺.

文中针对各种金属和合金,分析了切削过程中刀具前角和切削速度的变化对在切屑上产生的剪应变、切屑的微结构及硬度的影响规律.研究了形成具有超细晶结构和高硬度切屑材料所需的切削条件,并探讨了切削速度对切屑硬度的影响机制.

1 实验条件

切削加工是使用刀具通过剧烈塑性变形将材料从工件表面切除的过程.图 1显示了切削加工的过程及与其相关的几何参数.为了满足平面应变状态,要求切削刃垂直于切削速度 v0,并且切削宽度 aw远大于切削厚度 a0.实验采用高速钢刀具切削加工紫铜、Al6061和1020钢工件获得切屑来检验剧烈塑性变形对其微结构和硬度的影响.切削厚度选为0.2mm,切削宽度为3.5mm.在0.052、0.136和0.377m/s 3种速度下分别采用 30°、20°和 -20°前角的刀具进行切削加工,从而检验切削速度和刀具前角对在切屑上产生的剪应变、切屑的微结构及硬度的影响.

图1 平面应变切削示意图Fig.1 Schematic diagram of p lane strain machining

2 实验结果与分析

2.1 刀具前角和切削速度对切屑剪应变及硬度的影响

在单一剪切平面模型中,作用在变形区域上的剪应变为

式中:γ0为刀具前角;变形系数 ξ为切屑厚度 ac与切削厚度a0之比.

测量各种切削条件下产生的切屑厚度,计算其变形系数,并带入式(1)估算切屑的剪应变.由实验可知,变形系数随着刀具前角的减小和切削速度的降低而增大,计算结果证实了在切屑上产生的剪应变随着刀具前角的减小和切削速度的降低而增大.

图2给出了加工Al6061、紫铜和 1020钢3种材料时,刀具前角和切削速度对切屑硬度的影响规律.显然,在切屑上产生的剪应变和切屑硬度随着刀具前角的减小和切削速度的降低而增大,越大的负前角刀具产生的切屑具有越高的剪应变和硬度.当切削速度同为0.052m/s,而刀具前角分别为 30°和 -20°时, Al6061切屑维氏硬度分别为 135和 154kg/mm2,紫铜切屑维氏硬度分别为146和168 kg/mm2,1020钢切屑维氏硬度分别为338和370kg/mm2.

图2 刀具前角和切削速度对 Al6061、紫铜和 1020钢切屑硬度的影响Fig.2 Effects of tool rakeangles and cutting velocities on hardness of chips for Al6061,red copper and 1020 steel respectively

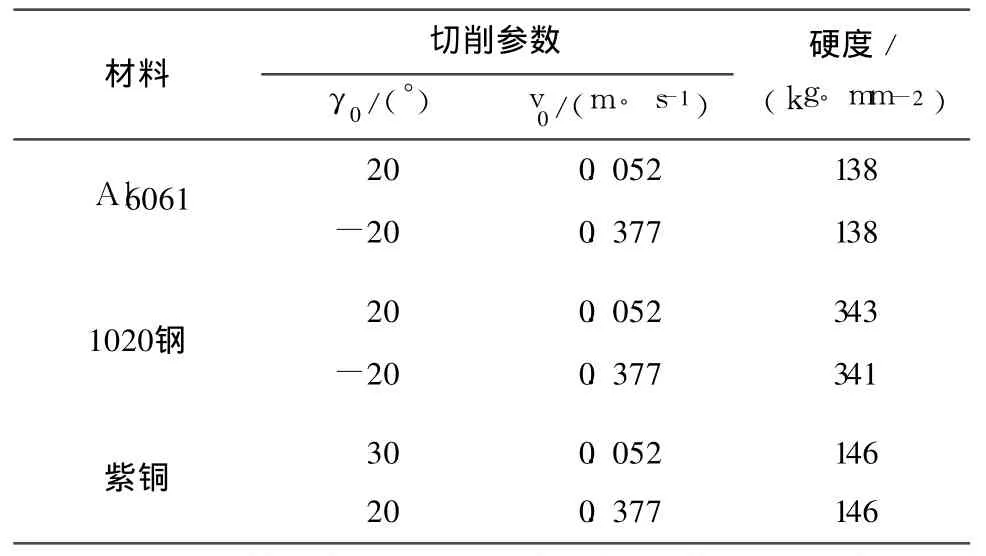

刀具前角相比切削速度对在切屑上产生的剪应变和切屑硬度具有更加重要的影响.随着切削速度的提高,切屑的硬度变化趋于平坦;在刀具前角减小而切削速度提高到 0.377m/s的情况下,切屑的剪应变虽然增大但是硬度不仅没有提高,反而出现了下降的趋势,实验数据如表 1所示[10].

表1 Al6061、紫铜和1020钢切屑硬度的比较Table 1 Comparison of hardness of chips among Al6061,red copper and 1020 steel

此外,实验观察发现,在平面应变切削条件下,正前角刀具加工的切屑通常为卷曲状,而负前角刀具加工的切屑则多为碎片状;当采用前角为-20°的刀具进行切削时,紫铜通过切屑刃的挤压使其在本体前堆积,形成比本体直径更大的薄壁环,如图 3所示.以高于0.377m/s的切削速度加工1020钢时,切屑表现为蓝色,而其它切削速度下切屑的颜色接近于本体材料.

图3 不同切削参数下的切屑形态Fig.3 Shape of chips under differentmachining parameters

2.2 切屑的微结构

显然,采用负前角刀具在较低的切削速度下能加工出高硬度的切屑材料,这是由于切削加工过程中,采用负前角刀具使材料在第一变形区受到了更大的集中剪切而发生大剪切变形,从而在切屑上产生较大的剪应变,使其具有较高的硬度.

图4是通过“快停”实验获取的紫铜根部切屑样本的微结构图,其中γ0=-20°,v0=0.052m/s.从图 4中可知,本体材料由可见的大晶粒组成,晶粒取向呈无规则分布,而切屑的微结构表现为流线形状.本体和切屑之间微结构的突变发生在一个狭窄的区域内,这个区域即剪切面.图 4中,168和 76分别代表切屑和本体的平均维氏硬度,kg/mm2,越过剪切面从本体到切屑的硬度显著增加.

图4 紫铜切削根部的微结构Fig.4 Microstructure of partially detached red copper chip

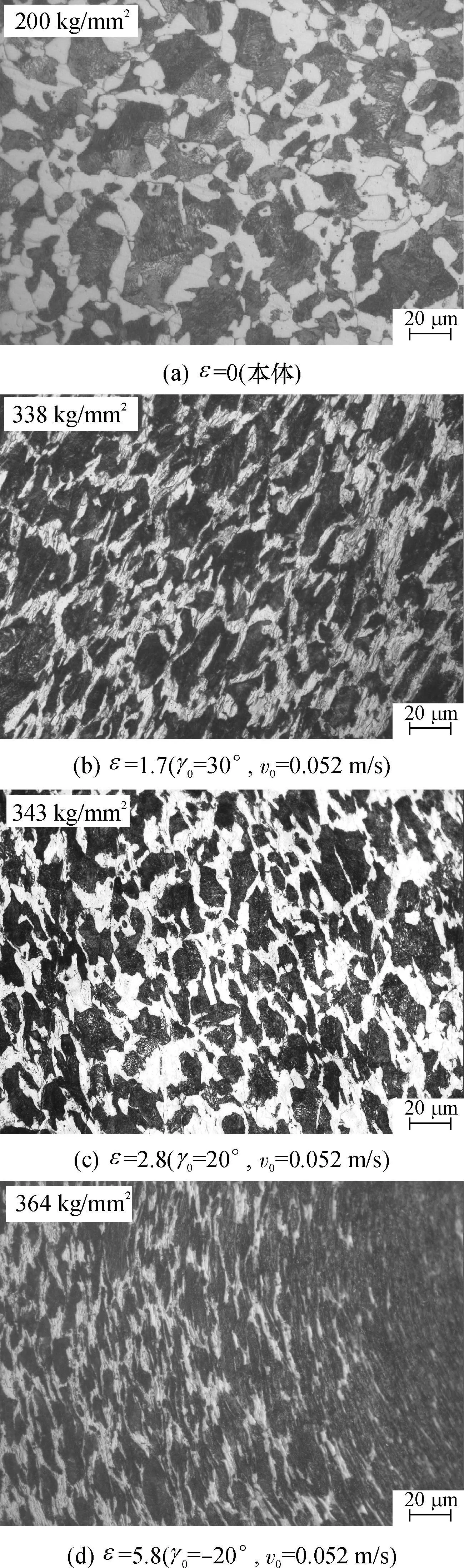

图5显示了 1020钢本体及切屑在不同剪应变条件下的光学显微结构图.图5(a)所示的本体材料是由较大的等轴晶粒组成的,晶粒的取向呈无规则分布;图5(b)~(d)显示了在不同的前角切削条件下,切屑产生不同的剪应变时对应的微结构.显然,当前角为 30°和 20°时,切屑材料的晶粒发生了一定的细化,部分晶粒的取向趋于一致,而这两种切屑的微结构和硬度差别并不大.然而,当前角为 -20°时,切屑产生了较大的剪应变,其晶粒被显著地拉长并发生明显细化,而且晶粒的取向有序化,其硬度也得到了明显提高.

图5 1020钢本体及切屑在不同剪应变条件下的光学显微照片Fig.5 Opticalm icrographs of 1020 steel and chips at different levels of shear strain

2.3 切削速度对切屑微结构及硬度的影响

对比图6(a)和(b)可知,随着刀具前角的减小,在切屑上产生的剪应变增大,微结构发生细化,而当速度提高到 0.377m/s时,切屑的硬度却有所降低.图6(b)和(c)显示了前角同为-20°时,切削速度的降低增加了在切屑上产生的剪应变,提高了切屑的硬度,然而却没有明显细化切屑的微结构.在另外两种材料中也观察到这一现象.这是因为:(1)切屑变形温度的提高使得金属原子热振动的振幅增大,滑移阻力减小,新的滑移不断产生;同时增加了非晶扩散机理和晶间黏性流动,降低了变形阻力和切屑硬度;(2)切削速度的提高增加了剪切面和刀-屑接触区的温度,从而使切屑材料的晶粒发生动态回复,其中塑性变形产生的过量空位和间隙原子结合,空位和位错交互作用使得空位的数量减少,通过热激活促使位错滑移,导致位错重新组合、异号位错会聚而相互抵消,促使位错密度减小,从而降低了变形阻力并减轻了塑性变形所产生的加工硬化;(3)对合金来说,溶质原子在晶体刃型位错附近偏聚分布钉扎位错形成柯垂尔气团,阻碍位错的运动,而柯垂尔气团对温度极其敏感,切屑温度的升高消弱了柯垂尔气团对位错的钉扎,促使位错密度降低、变形阻力减小和切屑硬度降低.

图6 不同刀具前角和切削速度下Al6061切屑的光学显微照片Fig.6 Op tical micrograph of Al6061 chips at various cutting velocities and different tool rake angles

2.4 切屑材料与本体材料的硬度比较

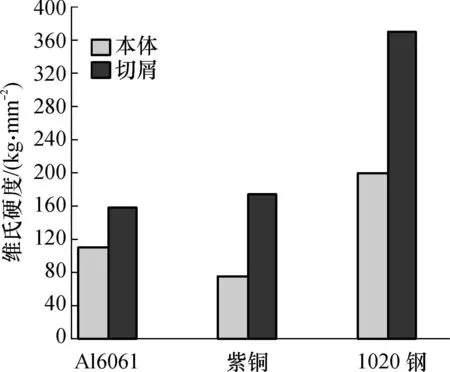

图7比较了Al6061、紫铜和1020钢本体材料和切屑的维氏硬度.切屑的维氏硬度值取实验中不同的切削条件下产生的各类切屑样本中的最大平均维氏硬度值.实验结果显示,切屑样本相比本体具有更高的硬度.Al6061切屑硬度高出本体样本44%,而紫铜和1020钢切屑硬度分别高出121%和 85%.此外,测量结果同时也显示了切屑硬度呈各向异性.

图7 Al6061、紫铜和1020钢的本体与切屑硬度的比较Fig.7 Comparison of hardness between the bulk and chips for Al6061,red copper and 1020 steel

3 结论

切削加工紫铜、Al6061和 1020钢时,在切屑上产生的剪应变随着刀具前角的减小而增大,切屑的微结构明显细化,其硬度得到了极大的提高;切削速度的减小增加了在切屑上产生的剪应变,提高了切屑的硬度,但对其微结构的影响不大.刀具前角相比切削速度对在切屑上产生的剪应变、切屑的微结构及其硬度具有更加重要的影响,采用负前角刀具在较低的切削速度下能加工出具有超细晶结构和高硬度的切屑材料,而切削速度的提高使大剪切变形引起的切屑硬度增长变缓.将切削加工作为一种新的实验技术来获得切屑微结构的改变和硬度的提高的可行性已经得以证实.然而,有关超细晶切屑材料的强化机制和强化极限有待进一步研究.

[1] Gleiter H.Nanocrystallinematerials[J].Progress in Materials Science,1989,33(4):223-315.

[2] Nieman GW,Weertman JR,Siegel RW.Mechanicalbehavior of nanocrystalline Cu and Pd[J].Materials Research,1991,6(5):1012-1027.

[3] Birringer R.Nanocrystallinematerials[J].Materials Science and Engineering:A,1989,117:33-43.

[4] Langford G,Cohen M.Stain hardening of iron by severe p lastic deformation[J].ASM-Trans,1969,62(33):623-638.

[5] Segal V M,Reznikov V I,Drobyshevskiy A E,et al.Plastic metalworking by simp le shear[J].Russ Metall,1981 (1):115-123.

[6] Valiev R Z,Islamgaliev R K,Alexandrov IV.Bu lk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science,2000,44(2):103-189.

[7] Humphreys F J,Prangnell P B,Bowen JR,et al.Developing stable fine-grain microstructures by large strain deformation[J].Philosphical Transactions:Deformation Processing ofMetals,1999,357(1756):1663-1681.

[8] Travis L Brown,Swanminathan S,Srinivasan Chandrasekar,et al.Low-cost manufacture process for nanostructured metals and alloys[J].Materials Research Society, 2002,17(10):2484-2488.

[9] Swam inathan S,Shankar M R,Lee Seongyl,et al.Large strain deformation and ultrafine grained materials by machining[J].Materials Science and Engineering:A,2005, 410/411:358-363.

[10] Wu C L,Ye B Y,DengW J.Effectofmachining parameters on microstructure and hardness of ultra-fine grained material created by large strain machining[C]∥Materials Science Forum.Switeriand:Trans Tech Publications,2009:387-392.