杯形薄壁梯形内齿轮旋压成形的机理*

2010-03-16孙凌燕叶邦彦郝少华夏琴香

孙凌燕 叶邦彦 郝少华 夏琴香

(华南理工大学机械与汽车工程学院,广东广州 510640)

作为一种高效的局部塑性成形技术,旋压既能提高材料利用率、降低制造成本,又能避免材料流线的切断,特别适合薄壁空心零件的成形[1].汽车、机械等行业对薄壁空心零件需求的增加为旋压技术提供了全新的发展空间.在此情况下,国外的汽车零件配套厂商开始尝试将旋压技术应用于杯形薄壁内齿轮的加工[2].在传统工艺中,车用杯形薄壁内啮合齿轮采用切削制齿与焊接工艺相结合的方式进行生产,而旋压成形技术的出现有效地弥补了传统工艺复杂、产品精度难以控制等不足.

有别于国外将研究重点放在成形设备方面上的做法,国内的研究工作主要着眼于工艺参数[3]和旋轮型面[4]对内啮合齿轮旋压成形的影响.此外,国内的一些机构对带内筋筒形件的旋压成形进行了研究,此类零件与杯形薄壁内齿轮的差异在于后者带有杯底,而前者则没有;其研究内容主要包括成形方法和工艺参数对旋压成形的影响[5-6].

由此可知,前期对于薄壁内啮合齿轮旋压成形的研究工作主要是围绕成形方法、工艺参数对内齿成形的影响以及成形缺陷展开.由于杯形薄壁内啮合齿轮旋压变形机理十分复杂,有必要从成形过程中材料的流动入手,对其变形特点进行更深入的讨论,以形成规律性的认识,从而为生产实践提供理论性的指导.文中采用有限元分析技术,从分析变形区的应力和应变分布状况入手,对成形过程中材料的变形和流动特点进行了研究,然后利用工艺试验结果验证了分析的可靠性.

1 分析模型

内齿轮的旋压成形是一个复杂的三维弹塑性变形过程,不仅涉及材料非线性和几何非线性,还涉及边界接触条件的非线性.为了有效地求解成形过程中毛坯内部的各种场变量,文中基于MSC.Marc平台构建了分析所使用的有限元模型.

1.1 计算模型的离散

有限元分析结果的精度很大程度上取决于模型离散化所采用的单元类型.金属塑性成形问题一般采用四面体和六面体单元来进行变形体的离散,六面体单元无论在分析精度还是在辨识度方面均高于四面体单元,同时还具有在大变形的情况下不易发生网格畸变的优点;分析对象属于中心对称回转体零件,其形状规整,有利于六面体单元的划分,因此,在分析中选用八节点六面体等参单元进行网格划分.

1.2 接触边界条件的处理

旋轮位置的不断变化使得边界条件不断改变,同时也使旋轮与坯料外侧、芯模与坯料内侧不断地接触与分离,这使得边界条件高度非线性.为了准确追踪接触前多个物体的运动以及接触发生后物体间的相互作用,文中采用上下界盒形算法来判断节点是否位于接触段/片的附近.由于成形过程中接触区的法向力或法向应力很大,滑动摩擦表现出高度非线性特性,因此在分析中,摩擦的处理采用经非线性摩擦因数修正的剪切模型[7],摩擦系数取 0.1.

1.3 有限元列式

旋压成形时,其材料的变形过程涉及材料非线性和几何非线性,有限元求解过程复杂.由虚位移原理建立增量形式的有限元求解方程为

式中:K为系统的整体刚度矩阵;Δu为增量位移向量;ΔP为不平衡力向量.它们分别由单元的各个对应量集合而成.

在变形过程中,弹塑性材料物体内按其变形的性质可分为4类区域:弹性区、塑性区(弹塑性区)、由弹性状态到塑性状态的过渡区和由塑性状态到弹性状态的卸载区.对于弹塑性变形过程,其总刚度矩阵为

1.4 模型的计算

对构建的非线性有限元列式,采用迭代增量有限元方程组进行求解,为提高收敛速度,采用 Newton-Raphson算法进行迭代,同时采用计算精度较高的相对位移检查作为收敛判据.矩阵方程求解器采用求解速度和存储效率都优于传统算法的稀疏多波前算法.

1.5 工艺条件

在实际生产中,芯模安装在机床主轴上,杯形毛坯被尾顶固定在芯模上;成形时,毛坯和芯模随主轴旋转,呈120°均匀分布的三旋轮在伺服电机的驱动下沿径向进给一定的压下量后,沿主轴轴线方向作纵向直线进给,在旋轮和芯模的共同作用下毛坯产生塑性变形,如图 1所示.考虑到多道次变形引起的材料硬化会降低旋压产品的质量[6],文中采用单道次成形.由于内齿轮的成形是通过工件与旋轮的相对运动——沿螺旋轨迹逐步推进来完成的,因此,文中所构建的有限元模型中,将旋轮与毛坯间的相对运动简化为旋轮的螺旋式进给.

图1 杯形薄壁梯形内齿轮旋压成形装置Fig.1 Spin-forming apparatus of cup-shaped thin-walled trapezoidal inner gear1—主轴;2—芯模;3—毛坯;4—旋轮;5—尾顶

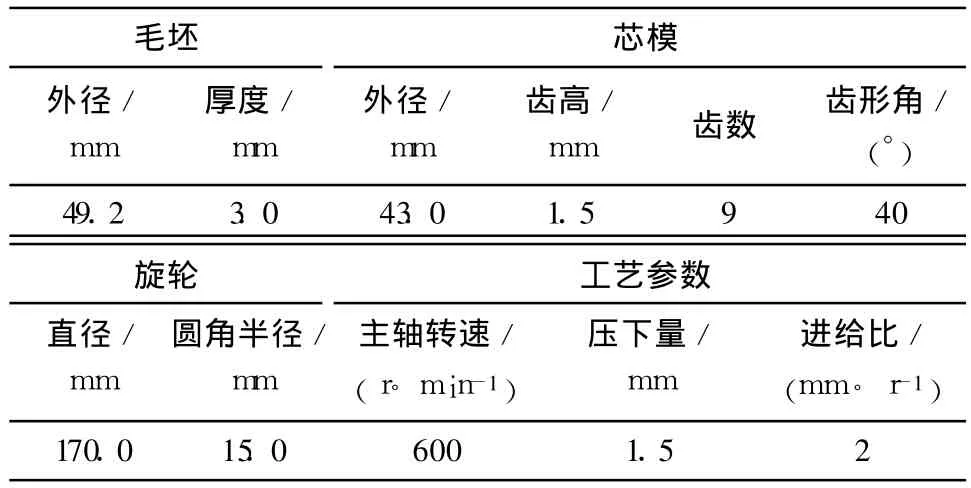

模拟和试验用材料为SPCC,通过拉伸实验(GB/T 228—2002)获得的真实应力应变曲线为σ= 553.47(ε+0.00925)0.234.材料的性能参数:杨氏模量为205GPa,泊松比为0.31,屈服强度为185MPa,抗拉强度为325MPa.毛坯、圆形旋轮[4]、芯模的结构参数和成形工艺参数如表1所示.

表1 毛坯、工具参数及工艺参数Tab le 1 Parameters ofb lank,tool and processing

2 应力应变状态分析

尽管成形过程中旋轮与工件的接触区域集中在坯料表面很小的一部分,但在旋轮接触区材料主动变形的影响下,接触区周围的材料也产生流动,如图2所示.此外,内齿轮的旋压需要杯形毛坯上单面成形出复杂的齿形,轮齿和齿槽处明显的壁厚差异必将使材料的流动更为复杂.为了更清晰地描述旋轮接触区和周围区域金属的变形情况,文中将加工过程中的金属变形区分为 5个部分,各区域的分布如图2(a)所示.其中,A区为旋轮接触区;B区为接触区轴向前侧的待加工区;C区为接触区轴向后侧的已加工区;D区为接触区切向的待加工区;E区为接触区切向的已加工区.

图2 接触状态及三向应力分布云图Fig.2 Contact status and stress distribution contour bands in three directions

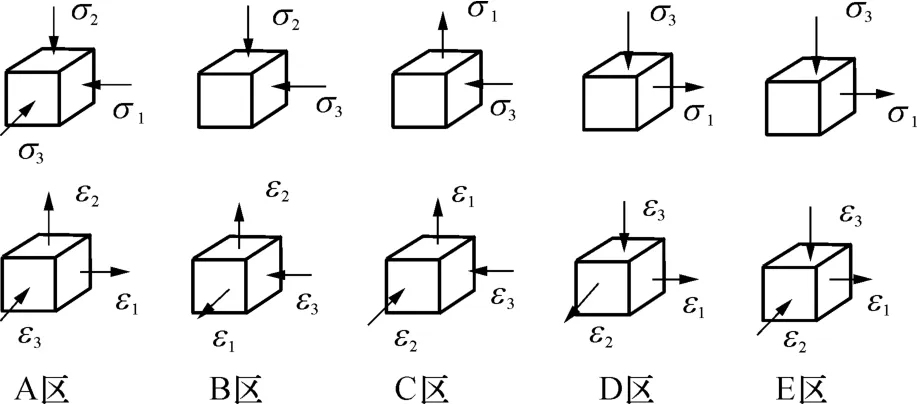

在旋轮接触齿槽区域材料的瞬间,变形区域内的应力应变分布情况如图 3所示.旋轮和芯模外轮廓的挤压使得A区材料在径向产生了压缩变形,在切向和轴向产生伸长变形.A区材料的轴向和切向流动受到周围区域材料的约束,导致 A区材料在轴向和切向也承受压应力,因此,接触区内的材料处于三向压应力状态,具有良好的塑性.

图3 齿槽部分变形区域内应力及应变分布状况Fig.3 Distribution status of stress and strain in deformation area during gear-groove forming

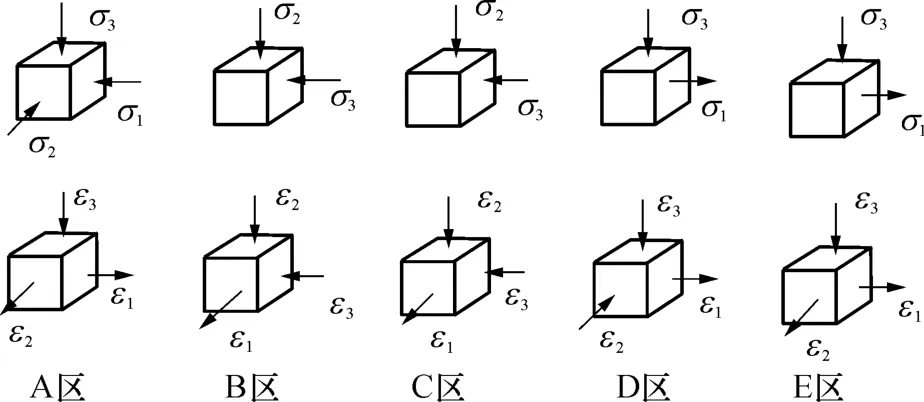

旋轮接触轮齿处材料的瞬间,变形区域内的三向应力分布情况如图4所示.从图4中可以看出,A区内的材料在轴向、径向和切向均存在塑性变形.由于材料的切向流动受到芯模凹槽侧壁的约束,三向压应力状态下的材料在切向产生压缩变形,轴向和径向则伸长.

图4 轮齿部分变形区域内应力及应变分布状况Fig.4 Distribution status of stress and strain in deformation area during gear-tooth form ing

在接触区材料变形的同时,接触区周围的材料也产生了相应的变形,以保证材料内部变形的连续性.接触区周围材料承受两向应力作用,其应力状态或为一向拉一向压,或为两向压应力(如图 3和 4所示).在远离接触区的区域内,由于应力分布不满足屈服条件,因此不发生塑性变形.

3 材料变形特点

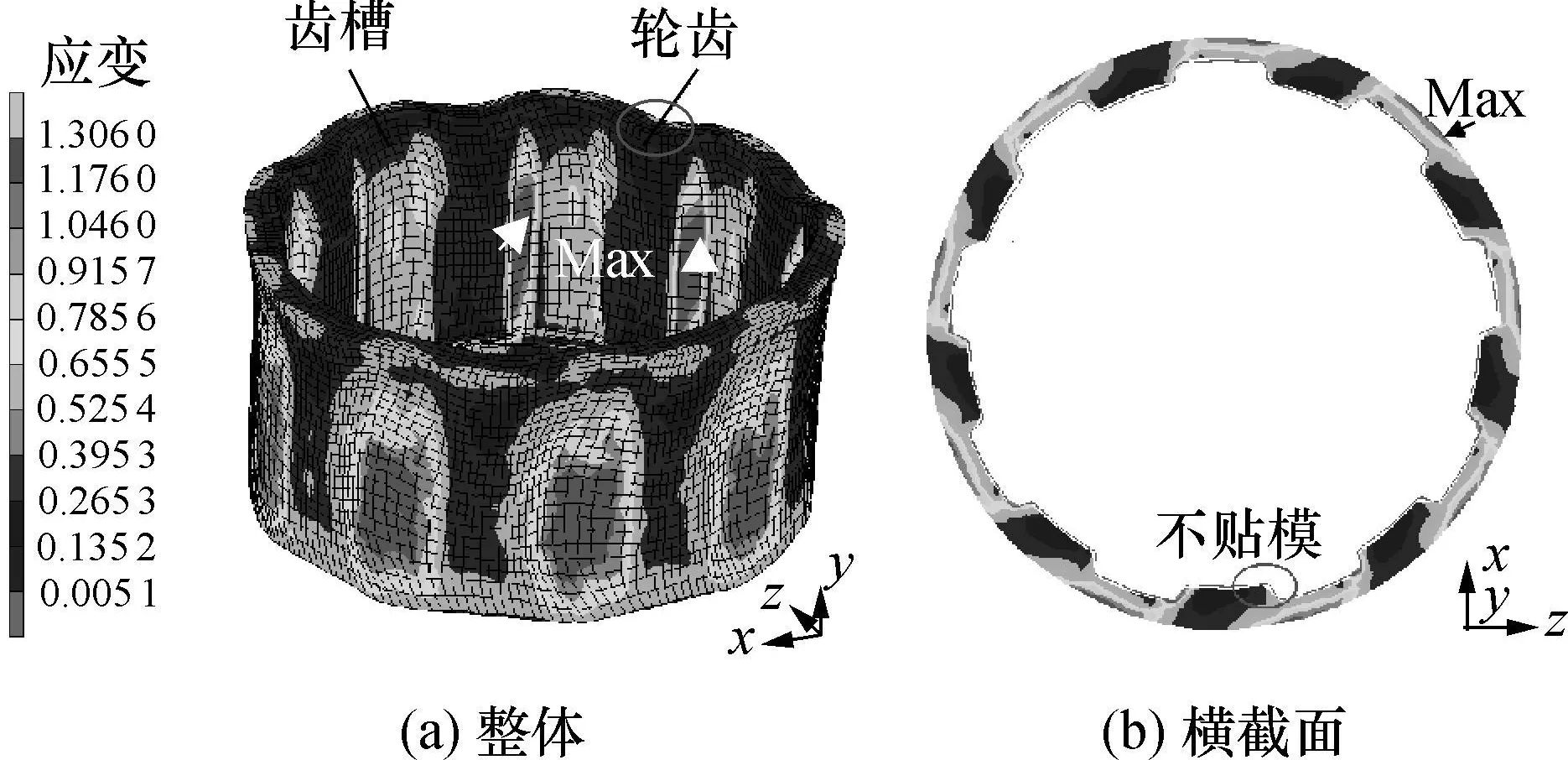

应力应变的分析结果表明:齿槽处的变形类似“镦粗”,壁厚明显减小(如图3中A区所示);而轮齿处的变形类似“挤压”,壁厚存在一定的增加(如图4中A区所示).在这样一个材料从增厚到减薄、再从减薄到增厚的周而复始的成形过程中,内齿轮旋压制件的变形在圆周方向呈现出周期性,如图 5所示.这一变形特点是由制件壁厚分布的特点决定的,而旋压工艺连续局部成形的特点使得内齿轮旋压制件的变形呈现出另外两个特点:不均匀性和不对称性.

图5 等效塑性应变分布云图Fig.5 Contour bands of equivalent plastic strain distribution

3.1 不均匀变形

变形分布不均匀性是塑性成形中常见的情况,内齿轮旋压制件的这种变形不均匀性不仅表现在壁厚方向,还表现在轴向.图5(b)为距杯底10mm处横截面的等效应变分布情况,由图 5(b)中可以看出,壁厚方向的变形分布并不均匀,齿槽处尤为明显,这与旋轮的局部加载有关.局部加载使受力面积沿加载方向逐渐扩大,从而导致应力的绝对值沿壁厚方向逐渐减小,因此,毛坯沿壁厚方向的变形量也随之减小,相应地,工件外侧的变形要大于内侧.毛坯厚度的增加和压下量的减小将会使这种差异更加明显.

轴向的变形不均匀则与加工过程中未变形材料的减少有关.未变形材料的减少使得未变形区材料对变形区的轴向约束随之减小,变形区材料受力状况的这一变化直接导致了材料沿轴向的变形状况.

3.2 不对称性

在结构上对称的轮齿侧壁,在变形上则表现出了不对称性.如图5(a)所示,左侧轮齿的等效塑性应变(真实应变)范围为0.3152~0.7856,而右侧的等效塑性应变则为0.7856~1.3060,二者的差异很大.同时,右侧侧壁(图5(a)箭头所示位置)还与工件外侧齿槽处(如图5(b)箭头所示位置)一起,成为最大等效应变出现的部位,也是容易出现裂缝的位置.

侧壁变形的不对称性与旋压的成形方式有关,旋压属于局部连续成形技术,故两侧的轮齿不是同时成形的.在文中所采用的模型中,工件以逆时针转动的方式进入旋轮接触区,所以左侧轮齿先成形,右侧的后成形.而这两侧的轮齿又分别与两个不同的齿槽相邻,因此两处的材料流动存在差异,进而在变形方面的表现也不同.

4 材料流动分析

内齿轮旋压制件所表现出的变形特点与成形过程中材料的流动有关,而对成形过程中材料流动的分析不仅有助于进一步理解成形机理,还能发现因材料流动而导致的成形缺陷.

由应力应变分析可知,在内齿轮的成形中,轮齿和齿槽在轴向的变形均为伸长,而在切向和径向的变形则迥然不同,因此,成形过程中材料在切向和径向的流动更值得关注.此外,内齿轮成形的目的不是整体减薄,而是局部增厚[3],因此,轮齿部分的增厚才是成形的关键所在.鉴于此,文中在距杯底10mm处选取了一个横截面(稳定成形阶段),对该截面内轮齿和齿槽的成形状况进行了研究,以便更好地了解内齿轮旋压成形中材料在切向和径向的材料流动特点,材料在截面内的受力状况和流动分布如图 6所示.

图6 材料在截面内的受力状况及流动分布Fig.6 Mechanics status and flow distribution of material in cross-section

4.1 材料的整体流动情况

成形过程中的材料流动,由该处的受力状况决定.在文中所用模型中,旋轮以顺时针方向旋转的方式接触工件,故此旋轮施加在工件上载荷的切向分量将按顺时针方向分布(见图6(a)),而径向分量将指向工件的圆心.在这样的载荷作用下,材料呈现出顺时针流动的趋势,如图6(b)所示.

轮齿和齿槽处的变形状况决定着材料的流动.齿槽处的切向伸长使得该处材料的切向流动得以增强,而径向收缩使材料的径向流动得以减缓;在工件内侧,材料几乎以平行于芯模外轮廓的方式流动.相反地,轮齿处材料的切向收缩减缓了轮齿处材料的切向流动,径向伸长使得轮齿处材料的径向流动有所加强,轮齿处材料呈现出填充芯模凹槽的趋势,见图6(c).

4.2 轮齿侧壁和过渡圆角处的材料流动

芯模的外轮廓在轮齿侧壁和过渡圆角处的变化使得芯模作用在工件上的法向接触力 Fn方向发生了变化,这将导致轮齿处材料的切向应力和径向应力发生改变.应力状况的这一变化将直接影响材料的变形和流动,因此该区域内的材料变形和流动情况远比轮齿和齿槽处的要复杂.为了方便对该区域材料流动情况进行分析,在轮齿与齿槽过渡圆角处分别设定P点和Q点,见图6(c).

对材料整体流动的分析显示,齿槽处材料的切向流动要快于轮齿处,因此 P点左侧齿槽材料的切向流动将会对轮齿侧壁处材料造成挤压.齿槽处材料的这种切向挤压作用一方面会导致轮齿侧壁材料的流动偏离芯模凹槽侧壁(如图6(c)所示),对轮齿左侧壁贴模产生不良影响;另一方面则会增大左侧壁处材料所承受的切向应力(如图6(d)所示),对轮齿成形高度的增加具有积极意义.这是因为在其它两个方向应力变化很小的情况下,切向应力的增加使切向应变 ε3减小(ε3为负),根据变形材料体积不变的原则,径向应变 ε2和轴向应变ε1将增大(ε2和ε1为正).随着齿槽内材料的切向流动,这种挤压效果将逐步减弱,切向应力随之减小;相应地,径向应变 ε2和轴向应变 ε1也将减小.因此,先成形一侧的轮齿的径向和轴向伸长量要比其它部位大.

在齿槽的另一侧 Q点处,材料出现了分流,一部分流入芯模凹槽成形出轮齿右侧壁,而另一部分则沿芯模外轮廓流动成形出齿槽(见图6(c)).故在过渡圆角处材料将承受局部拉应力,如果工艺参数选择不合理,该处将出现裂纹.同时,流入芯模凹槽的材料将对轮齿处材料造成挤压,因此 Q点附近的齿高也将有所增加.与P点相比,在Q点流入芯模凹槽的材料量较少,所以齿高增加不明显,而且工件内部材料顺时针运动的趋势保证了该处材料的贴模,因此,轮齿的后成形一侧不可能出现不贴模的缺陷.

4.3 材料流动对变形的影响

对P点和Q点材料流动的分析表明,齿槽处材料向芯模凹槽的流动使轮齿中间材料的变形量要稍小于两侧.这一变化在轴向表现为轮齿中部成为波浪状口部的最低点[8](如图5(a)所示),而在径向则表现为成形齿高两侧高中间低.成形齿高的这一特点直接影响了轮齿在成形结束前的应力和应变状况.在轮齿的终成形阶段,轮齿的两侧在旋轮的挤压下先于中部与芯模凹槽底部接触,材料产生切向流动,产生类似“镦粗”的变形(如图3(a)所示),最终成形出轮齿的齿面.

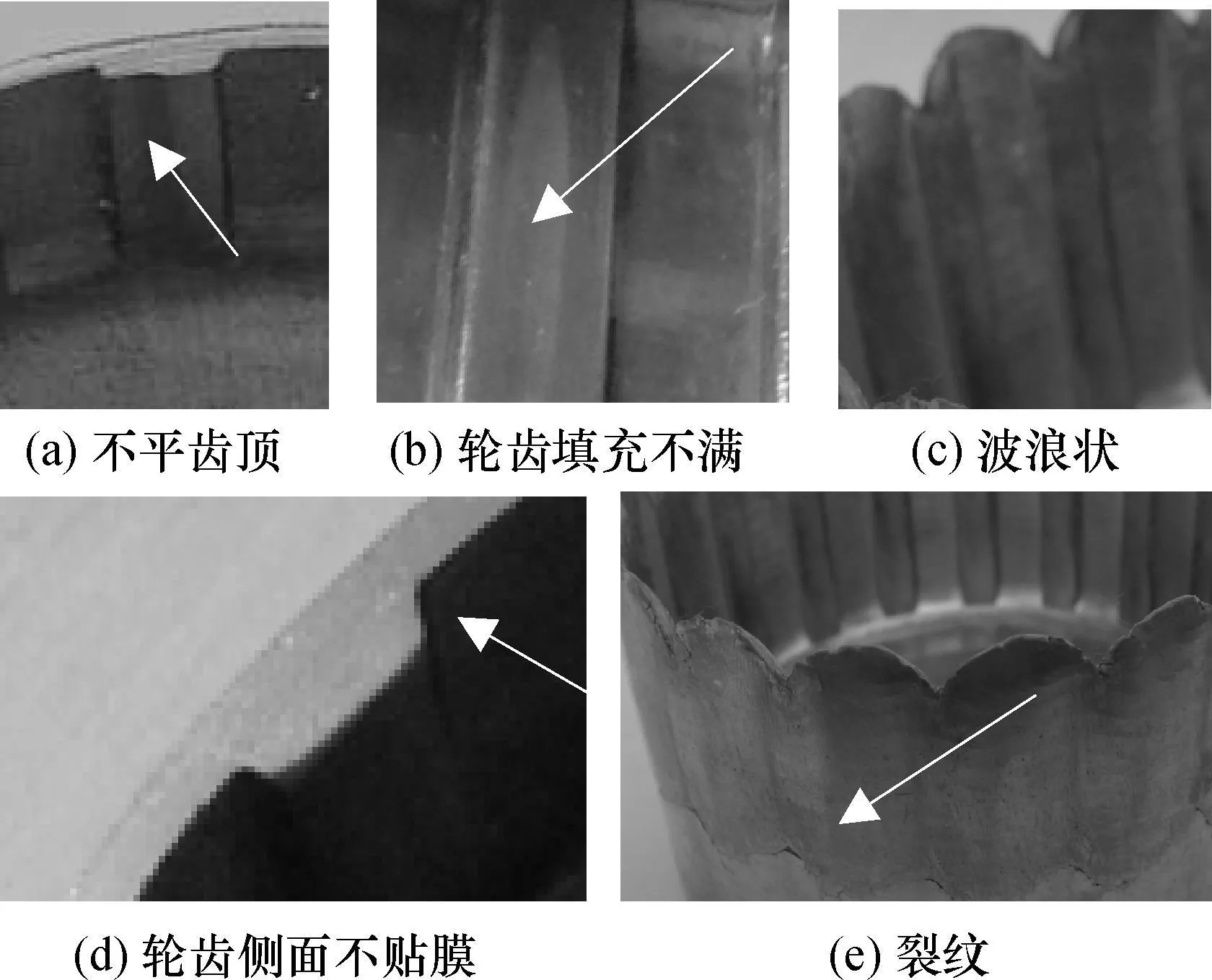

5 工艺试验

旋压是一个累积连续局部变形的过程,实际生产中不仅无法获得各种场变量,也很难像数值模拟一样获得指定截面材料流动状况.文中通过调整压下量和进给比这两个对内齿轮成形影响最大的工艺参数[3,9],成形出各种带有缺陷的内齿轮,以此为切入点来了解材料的流动特点.试验在HGPX-WSM型多功能卧式数控旋压机上进行,成形装置见图1.

需要说明的是,为了保证芯模的刚度,在保证齿高、齿宽和齿形角不变的前提下,将工艺试验用芯模的直径增加了一倍,相应地,芯模齿数和毛坯直径也增加了一倍.文中旨在探讨梯形内齿轮旋压成形的机理,而芯模的变化不可能从根本上改变内齿轮成形的机理,因此,工艺试验的结果仍然有助于了解内齿轮成形过程中材料的流动.

成形过程主轴按逆时针方向旋转,故右侧轮齿先成形,工艺试验中所出现的内轮齿成形缺陷如图7所示.在图7(a)中,右侧的轮齿高于左侧,这说明先成形一侧的轮齿确实要比后成形一侧的高;由图7(b)中可以看出,填充未满的部位出现在轮齿中间偏左侧位置,成形过程中齿高具有两侧高中间低的特点;在图7(c)中,轮齿的中间位置是波浪状口部的最低点;图7(d)中,右侧轮齿的齿形角要小于左侧轮齿,这说明先成形一侧的轮齿存在材料贴模的问题;图7(e)中,工件外侧齿槽侧壁处的裂纹说明该处确实是成形中的危险部位.轮齿成形过程中的这些缺陷与前文对内齿轮成形过程中材料变形和流动的分析完全一致.

图7 内齿轮成形缺陷Fig.7 Forming defects of inner gear

6 结论

文中基于MSC.Marc平台,构建了内齿轮旋压成形的数值模拟模型,根据数值模拟的结果对内齿轮成形过程进行分析和工艺试验.结果表明:

(1)内齿轮轮齿的成形过程是一个“镦挤”复合过程,齿槽处的变形类似“镦粗”,壁厚明显减小;而轮齿成形前期的变形类似“挤压”,壁厚存在一定的增加,但后期变形类似“镦粗”.

(2)内齿轮制件的壁厚分布使得变形呈现出周期性的特点;而旋压工艺的成形特点使得制件变形分布呈现出不均匀性和不对称性.

(3)成形过程中,工件转动方向影响轮齿的成形,使轮齿两侧面的应力应变状况出现很大差异,并且轮齿侧面极易出现缺陷.

[1] Wong C C,Dean T A,Lin J.A review of spinning,shear form ing and flow forming processes[J].International Journal of Machine Tools and Manufacture,2003,43(14): 1419-1435.

[2] 夏琴香,陈依锦,丘宏扬.旋压技术在汽车零件制造成形中的应用[J].新技术新工艺,2003(9):29-30.

Xia Qin-xiang,Chen Yi-jin,Qiu Hong-yang.Application of the spinning technology in the automobile parts products form ing[J].New Technology&New Process,2003 (9):29-30.

[3] 夏琴香,杨明辉,陈家华,等.工艺参数对杯形薄壁内啮合齿轮旋压成形影响的数值模拟研究 [J].塑性工程学报,2006,13(4):1-5.

Xia Qin-xiang,Yang Ming-hui,Chen Jia-hua,et al.Numerical simulation of the influence of the processing parameters on the spin-form ing of the innermeshing gear of cups [J].Journalof Plasticity Engineering,2006,13(4):1-5.

[4] 夏琴香,胡昱,孙凌燕,等.旋轮型面对矩形内齿旋压成形影响的数值模拟 [J].华南理工大学学报:自然科学版,2007,35(8):1-6.

Xia Qin-xiang,Hu Yu,Sun Ling-yan,et al.Numerical simulation of the roller working surface influence on the spin-form ing in innermeshing gear of cups[J].Journal of South China University of Technology:Natural Science Edition,2007,35(8):1-6.

[5] 许春停,薛克敏,李萍.带纵向内筋筒形件滚珠反旋工艺模拟和缺陷分析 [J].河南科技大学学报:自然科学版,2006,27(4):9-11,21.

Xu Chun-ting,Xue Ke-min,Li Ping.Process simu lation and deflection analysis of tube with longitudinal inner rib in ball backward spinning[J].Journal of Henan University of Science and Technology:Natural Science,2006,27 (4):9-11,21.

[6] 薛克敏,江树勇,康达昌.带纵向内筋薄壁筒形件强旋成形[J].材料科学与工艺,2002,10(3):287-290.

Xue Ke-min,Jiang Shu-yong,Kang Da-chang.Powerspinning deformation of thin-walled cylinderswith longitudinal inner ribs[J].Materials Science&Technology,2002,10 (3):287-290.

[7] 格鲁捷夫,吉利贝格,季里克.金属压力加工中的摩擦和润滑手册[M].北京:航空工业出版社,1990.

[8] 夏琴香,杨明辉,胡昱,等.杯形薄壁矩形内齿旋压成形数值模拟及试验研究 [J].机械工程学报,2006,42 (12):192-196.

Xia Qin-xiang,Yang Ming-hui,Hu Yu,et al.Numerical and experimentation cup-shaped thin-walled inner rectangular gear formed by spinning[J].Journal of Mechanical Engineering,2006,42(12):192-196.

[9] 张涛,刘智冲,马世成.旋压成形带内筋筒形件的工艺研究及数值模拟 [J].机械工程学报,2007,43(4): 109-112,118.

Zhang Tao,Liu Zhi-chong,Ma Shi-cheng.Technologic research and numerical analysis of spinning of cylinders with inner ribs[J].Journal of Mechanical Engineering, 2007,43(4):109-112,118.