基于神经网络的叶片电解加工阴极修正仿真*

2010-03-16朱栋朱荻徐正扬

朱栋 朱荻 徐正扬

(南京航空航天大学机电学院,江苏南京 210016)

电解加工基于阳极溶解原理加工工件,具有工具阴极无损耗,加工表面质量好,不受加工材料的强度、硬度、韧性影响等优点,已成为航空制造的关键技术之一.目前电解加工仍存在一些需要进一步发展和改进的环节,如工具阴极设计、加工精度的提高、加工过程的监控等,其中阴极设计是电解加工研究的重点之一[1-2].近些年有关阴极设计的研究主要基于拉普拉斯方程、考虑间隙内实际电场分布的阴极设计数值解法[3-4],该方法显著缩短了阴极制造周期,但随着各种型面扭曲复杂、结构特殊的薄壁航空发动机叶片的出现以及对其精度要求的不断提高,根据此法设计的阴极加工出的叶片精度已不能达到工程要求,因此需要对工具阴极进行修正.目前,阴极修正方法主要采用人工修正方式,它是利用数值法设计出的阴极进行电解加工试验,检测叶片加工误差,操作者依据此误差凭经验对工具阴极手工修正,然后采用修正后的阴极继续进行电解加工试验,检测新加工出叶片的误差,如果加工精度仍不满足要求,则继续修正阴极.这种修正方法不仅费时费力,而且对操作者的技术水平和实践经验提出了很高的要求.由于电解加工过程不稳定,容易引起短路而损坏工具阴极,这时不得不重新设计工具阴极,并进行人工修正.因此,研究合理有效的数字化阴极修正方法是提高加工精度和加工效率的重要方面.

BP神经网络是目前应用最多的一种神经网络形式,它通过学习带正确答案的实例自动提取合理的求解规则,实现了一个从输入到输出的复杂非线性映射功能[5].随着神经网络在各个学科中的快速发展与逐步完善,国内外学者在电解加工领域对其开展了广泛研究.文献[6]中采用神经网络求解电解加工间隙间电位分布的拉普拉斯方程,进而设计出工具阴极;文献[7-10]中通过 BP神经网络获得加工表面的波纹高度与加工量、加工间隙、工件型面、加工精度的预测模型;文献[11]中利用多元回归模型和神经网络模型研究了电解加工输入参数(加工电压、加工电流、电解液流速、加工间隙等)与加工结果(工件蚀除率、加工表面粗糙度)的关系等.但目前尚无关于神经网络的阴极数字化修正方面的研究.

由于电解加工过程复杂,利用计算机对阴极进行数字化修正时,在阴极型面上需要采集成百上千的数据点,所以很难找出加工误差与实际修正量之间的精确关系.BP神经网络可实现复杂的逻辑操作和逼近任意连续的非线性函数,具有很强的容错性、学习性、自适应性和非线性的映射能力,因此,将 BP神经网络应用于阴极修正模型中,找到加工试件误差与阴极修正量的定量关系,可以实现阴极修正量的精确预测,具有高效性、准确性、可逆性等优点.文中将BP神经网络应用到叶片电解加工的修正模型中,通过输入阴极修正前、后加工试件的误差,预测出阴极沿型面线所需的修正量;采用两次修正的试验数据、4组训练样本对网络进行学习训练,建立了基于改进BP神经网络的阴极修正模型,并对网络模型进行了验证.

1 阴极设计与阴极修正数学模型

电解加工成型规律主要是研究加工间隙 Δ在不同几何位置的分布,根据所要电解加工的零件图形可以进行工具阴极设计.在实际生产中,大都采用cosθ法和有限元法进行工具阴极设计,其中cosθ法描述的电解加工规律如图 1所示.根据电解加工的基本原理,当加工进入平衡状态时,加工间隙 Δ随着 θ值变化的分布规律式为

式中:Δb为端面平衡间隙;θ为阴极进给方向与工件阳极表面法向之间的夹角.

图1 cosθ法的成型规律Fig.1 Shaping law of cosθmethod

基于cosθ法的阴极设计模型,可以得到标准工件型面采样点与对应工具阴极型面上各点的坐标关系:

式中:Xc、Yc和Zc为工具阴极型面上某点坐标值; Xa、Ya和 Za为对应的标准叶片型面采样点的坐标值;α、β和 γ分别为标准叶片型面采样点与坐标轴X、Y和Z的夹角.

在标准叶片型面上均匀采集大量的数据点,根据式(1)和(2)可以求出工具阴极型面上对应各点的坐标值,进而求得工具阴极.

由于电解加工过程受到多种因素影响,极间状态复杂,加工间隙难以精确计算,故计算的理论间隙值与实际加工中的间隙值在阴极设计时存在误差,从而造成加工试件的复制误差.因此,通过计算机修正理论间隙值,使之与实际间隙值一致是一种可行的数字化阴极修正方法,阴极修正过程流程图如图2所示.

图2 阴极修正过程流程图Fig.2 Flowchart of cathodemodification process

在设计出的阴极型面取一条截面线,在加工出的叶片试件上也取相应的截面线,建立阴极修正法的数学模型[12],如图 3所示.

图3 阴极修正模型示意图Fig.3 Schematic diagram of cathodemodification model

图3中,线Ⅰ为由第一次设计的阴极加工出的叶片截面线;线Ⅱ为标准叶片的截面线;线Ⅲ为第一次设计出的阴极截面线;线Ⅳ为修正后的阴极截面线;D1、D2、Di、Dn为实际加工出的叶片与标准叶片的误差值;d1、d2、di、dn为阴极修正时的间隙补偿量;θ1、θ2、θi、θn为阴极进给方向和阳极型面法线方向的夹角.

由标准叶片型面线Ⅱ通过式(1)、(2)计算得到的阴极截面线为线Ⅲ,采用其加工出的叶片截面线为线Ⅰ,因为线Ⅰ和Ⅱ存在误差,所以需对阴极进行修正.取线Ⅱ上多点,以Mi点为例,其实际间隙与计算间隙之差为Di,故给阴极对应点以一定的间隙补偿量di,得到新的阴极采样点 M′i,将所有采样点通过样条插值,得到修正后的阴极截面线Ⅳ.

阴极修正的关键是找出试件加工误差与阴极修正量之间的定量关系,由于电解加工工艺的复杂性和大量无法控制的影响因素,仅将试验得到的加工误差作为加工间隙补偿值代入式(2)求得的阴极往往无法满足要求,因此需要根据实际经验确定实际与理论间隙值之间的关系.加工误差与修正量的关系表示为

式中:ζ为比例系数,其值根据实际经验而定.

式(3)描述的加工误差的变化规律是通过近似的拟合所得.由于电解加工的复杂性,在一些情况下并非每条截面线均有这样的规律,因此很难有一个解析式可以将这些数据以一种统一的规律描述出来.另外,每次加工后的误差值虽然符合一定的变化规律,但其大小还是略有差异的,因而要从大量变化且离散的数据中找出加工误差与修正量之间的关系,并能够准确预测出各采样点修正量的大小,则必须利用人工神经网络,找出试件误差与阴极修正量之间复杂的映射关系,建立神经网络修正模型,将无法用解析式得到的两者关系描述出来,从而得到定量的数据结果.

2 阴极修正BP神经网络模型的设计

2.1 BP神经网络

神经网络实质上是实际系统的黑箱模型,利用实际系统的输入/输出数据训练网络,使其可以获得输入/输出数据之间的非线性映射关系.BP神经网络是神经网络中最重要的算法之一,其实质就是实现l维空间对m维空间的映射F,

BP算法的学习过程实质就是将实际的映射对作为人工神经网络学习的导师,再利用人工神经网络得出的映射对与实际映射对的误差 e,不断修改连接权值w和阈值b,使二者尽可能接近.

网络训练方法是基于改变作用函数梯度的 BP算法,网络性能评价采用均方根误差指标:

式中:S为网络输出的个数;y为网络输出;t为期望输出.

按照误差e来修改各层的权值w和阈值b,权值w和阈值b的修改应使e最小,其应沿e的负梯度方向变化,修正量Δw和Δb为:

式中:η为学习率.

2.2 阴极修正的BP神经网络

采用文中提到的阴极修正方法虽然能使加工试件的精度逐步提高,但无法精确找出加工误差与阴极修正量的关系.文中在上述修正模型试验数据的基础之上,提出了BP神经网络阴极修正模型.

建立 BP神经网络阴极修正模型需要确定若干模型参数,其中,关键是确定输入层、输出层及隐含层数.文献[13]中已经证明了仅含有一个隐含层的3层前向神经网络具有以任意精度逼近任意非线性映射的能力.叶片电解加工修正模型采用 3层前向神经网络,其拓扑结构如图 4所示.网络输入层节点2个,即阴极修正前、后叶片某一截面线的加工误差;隐含层节点数根据Kolmogorov定理A=2B+1确定,其中B为输入层节点数,这里取3个隐含层节点;网络输出层为阴极型面对应部位需要调整的修正量.

图4 阴极修正模型的BP神经网络拓扑结构图Fig.4 BP neural network topological structure diagram of cathodemodificationmodel

建立基于BP神经网络的阴极修正模型需要有实际样本进行网络训练,且必须进行叶片电解加工试验.在网络建立之前,为了减少随机误差,采用上述阴极修正法连续进行了数次阴极修正的相关试验.利用加工试件的检测数据,建立阴极修正模型需要经历以下几步.

2.2.1 数据处理

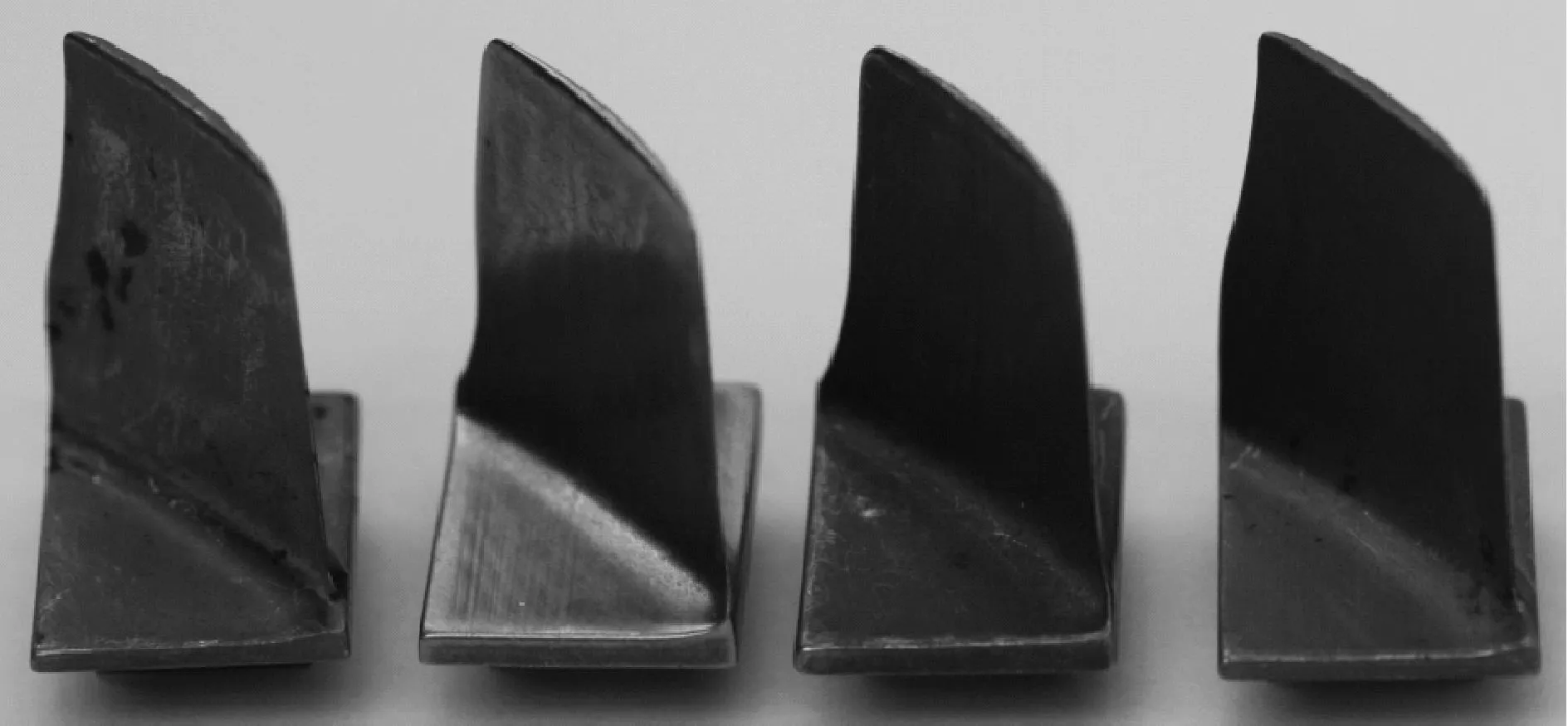

为了满足神经网络对输入、输出数据的要求,需要对各条截面线进行离散化和归一化处理.阴极、加工试件的误差与修正量采用差商代导数法进行离散化.如图 3所示,在截面线上从排气边到进气边依次取20个点,相邻点间隔约为1mm,M1与Mn是边界点,加工试件上各点的误差不同,故在阴极型面上各点的修正量也不同.选取第一次修正后的两个加工试件(试件 1、2)和第二次修正后的两个加工试件(试件 3、4)进行试验,加工试件如图 5所示.在试件叶盆型面上分别取两条截面线:截面线 1和 2,型面线在加工试件上的位置如图 6所示,其加工误差可以通过三坐标测量机检测得到,即此时网络可以得到 4组数据,将其作为网络训练的输入量.在设计出的叶盆阴极型面的相应部位选取相同的截面线,其修正量数值已经由试验得出,将其作为网络训练的输出量y.

图5 加工试件Fig.5 Experimental samp les

图6 各截面线在加工试件上的位置示意图Fig.6 Position schematic diagram of each section line on experimental samples

截面线 1和 2阴极修正前、后各试件的加工误差、阴极型面修正量的部分试验数据如表 1和 2所示.从表 1和表 2中可以看出,加工试件经过修正后精度逐渐提高,且同时加工具有较好的重复精度,即在同一截面线上试件1与 2、试件 3与4的加工误差比较接近,从而保证了训练样本的准确性.

表1 截面线 1上试件加工误差的部分试验数据Table 1 Partial experimental data of samples'machining error on section line 1 mm

表2 截面线 2上试件加工误差的部分试验数据Table 2 Partial experimental data of samples'machining error on section line 2 mm

2.2.2 网络训练

经过数据处理可以得到网络模型的输入量和对应的输出量,网络选取 4个训练样本进行学习,对于所有的输入样本,网络输出与期望输出之间的误差为e,期望目标误差e≤0.001.通过训练,采用BP算法时,需要经过4000多次迭代以后误差才能达到要求(见图7).其收敛速度慢,效率低下.

图7 采用BP神经网络的训练次数Fig.7 Training times by BP neural network

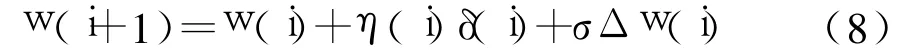

由于BP算法本身是一个非线性优化问题,所以在训练过程中存在收敛速度慢、易陷入局部最小值等问题.为了克服上述缺点,文中在运算中采用加动量项和学习率自适应调整两种改进方法,提高学习速度并增加算法的可靠性.加动量项法降低了网络对误差曲面局部细节的敏感性,有效地抑制网络陷入局部极小;学习率自适应调整法有利于缩短学习时间.

(1)学习率自适应调整 在训练网络过程中,为了加快收敛,采用学习率自适应调整法.调节学习速率的准则:当新误差超过旧误差一定的倍数时,学习速率将减小,否则其学习速率保持不变;当新误差小于旧误差时,学习速率将增大.该方法可以保证网络总是以最大的可接受的学习速率进行训练.学习率自适应调整式为

式中:φ、χ为常数,且φ>1,χ<1.所以权值迭代公式变为

式中:δ(i)为调整误差.

(2)加动量项 为加速网络收敛和防止其振荡,引入一动量因子σ(0<σ<1),故权值迭代公式变为

在η(i)调整时,若Δe≥0,则令σ=0;若Δe<0,则令 σ>0.

加动量项法使得网络在修正其权值时,不仅考虑误差梯度上的作用,而且考虑在误差曲面上变化趋势的影响,从而避免网络陷入局部极小值.

采用上述训练样本,通过改进算法进行网络学习,网络经过 800次迭代即可达到要求(见图8),大大降低了训练时间,其精度也高于BP算法.这表明改进后的算法成功克服了BP算法收敛速度慢、精度低的缺点.

图8 采用改进BP神经网络算法的训练次数Fig.8 Training times by imp roved BP neural network algorithm

2.2.3 阴极型面修正量的仿真检验与分析

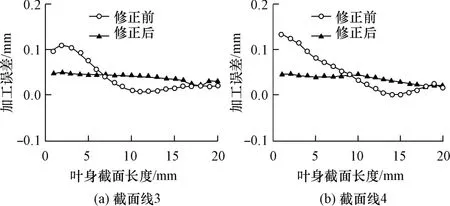

在上述基于改进BP神经网络训练模型的基础上,选取阴极修正前、后的加工试件各一个,其中修正后加工试件的精度满足工程要求,说明该修正过程中采用的实际修正量比较精确.在加工试件的叶盆型面上截取与截面线 1、2在型面上的位置不同(见图 6)的两条截面线——截面线 3、4,通过三坐标测量机检测两个试件上截面线 3、4的加工误差,其误差曲线如图 9所示.将此数据离散归一化后,作为网络仿真的输入量输入网络模型进行计算,得到对应阴极型面的修正量,该仿真修正值与实际的阴极型面修正值变化如图10所示.

图9 修正前后加工试件的加工误差Fig.9 Machining error of experimental samp les beforeand after modification

图10 阴极型面修正量的仿真值和实际值Fig.10 Simulation and actualmodification values of cathode surface

由图10中可以看出:(1)网络仿真得到的阴极型面修正量与实际修正量最大误差在0.015mm左右,相对误差在10%以内,这说明改进的BP神经网络能有效预测出叶片电解加工阴极型面的修正量,并且具有较高的预测精度,从而验证了网络模型的正确性;(2)在阴极型面的不同位置选取了截面线,其仿真修正量和实际修正量均比较接近,从而验证了网络模型的准确性,同时说明网络模型具有较高的通用性.仿真修正值与实际值产生的误差可能是由训练样本不足、没有覆盖全部加工状况下加工试件的误差分布造成的.今后在叶片电解加工中不断扩充数据,提取更多的训练样本,使网络更加健全,从而提高网络的鲁棒性.

3 结语

因为电解加工过程的复杂性,所以往往无法设计出理想的阴极工具型面,加工的试件精度也无法满足实际要求.虽然人工修正阴极型面能加工出合格的叶片,但此方法费时费力,生产周期长,而且不具有重复性,因此文中在阴极型面修正法试验数据的基础上,采用改进 BP算法建立了叶片电解加工阴极型面数字化修正模型.利用两次阴极修正的 4组试验数据训练网络,建立网络修正模型;选取阴极修正前、后的两个加工试件,在其型面上选取两条截面线,将其加工误差作为网络的输入量,通过模型仿真,计算出阴极所需的修正量.仿真结果表明,仿真修正值与实际数据非常接近,变化趋势一致,相对误差在10%以内,证明了此网络模型的正确性.

此网络模型能够较好地解决叶片电解加工阴极型面修正问题,提高叶片电解加工复制精度,为阴极型面数字化修正提供了一个更为有效的方法.

[1] Rajurkar K P,Zhu D,McGeough JA,et al.New development in ECM[J].Annals of CIRP,1999,48(2):567-579.

[2] Hewidy M S,Ebeid S J,El-Taweel T A,et al.Modeling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology, 2007,189(1/2/3):466-472.

[3] Mount A R,Clifton D,Hpwarth P,et al.An integrated strategy for materials characterization and process simulation in electrochemical machining[J].Journal of Materials Processing Technology,2003,138(1/2/3):449-454.

[4] Sun Chun-hua,Zhu Di,Li Zhi-yong,et al.App lication of FEM to tool design for electrochemicalmachining freeform surface[J].Finite Elements in Analysis and Design, 2006,43(2):168-172.

[5] 张晓云,金先龙,亓文果,等.基于有限元法和神经网络技术的汽车碰撞事故再现 [J].机械工程学报, 2007,43(3):143-147,153.

Zhang Xiao-yun,Jin Xian-long,QiWen-guo,etal.Vehicle crash accident reconstruction based on FEM and neural networks[J].Journal of Mechanical Engineering,2007, 43(3):143-147,153.

[6] 钱军,朱荻,刘正埙.人工神经网络在电解加工阴极设计中的应用研究 [J].南京航空航天大学学报,1997, 29(5):554-558.

Qian Jun,Zhu Di,Liu Zhen-xun.Application of artificial neural networks to tool design in electrochemicalmachining[J].Journal of Nan jing University of Aeronautics&Astronautics,1997,29(5):554-558.

[7] Jerzy Kozak,Maria Chuchro,Adam Ruszaj,et al.The computer aided simulation of electrochemical process with universal spherical electrodes when machining sculptured surfaces[J].JournalofMaterials Processing Technology, 2000,107(1/2/3):283-287.

[8] 王希,赵东标,云乃彰.基于神经网络和模糊控制的电解加工间隙控制 [J].华南理工大学学报:自然科学版,2006,34(2):37-40,46.

Wang Xi,Zhao Dong-biao,Yun Nai-zhang.Interelectrode gap control in electrochemicalmachining based on neural network and fussy control[J].Journal of South China University of Technology:Natural Science Edition,2006, 34(2):37-40,46.

[9] Pang Dui-bing,Xu Wen-ji,Zhai Xiao-bing,et al.Forecast and control of anode shape in electrochemical machining using neural network[M]∥Advances in Neural Networks.Berlin:Springer,2004:262-268.

[10] 王蕾,朱荻.采用BP神经网络的叶片电解加工精度预测[J].机械科学与技术,2006,25(7):777-780.

Wang Lei,Zhu Di.Accuracy prediction of blade electrochemicalmachining based on BP neural network[J].Mechanical Science and Technology,2006,25(7):777-780.

[11] Asokan P,Ravi Kumar R,Jeyapaul R,et al.Development ofmulti-ob jective optimization models for electrochemical machining process[J].The International Journal of Advanced Manufacturing Technology,2007,39(1/2):55-63.

[12] 徐正扬,朱荻,朱栋.发动机叶片电解加工变间隙阴极修正法[J].机械工程学报,2009,45(9):187-192.

Xu Zheng-yang,Zhu Di,Zhu Dong.Variable gap amendent of cathode for the electrochemical machining of turbine b lade[J].Journal of Mechanical Engineering,2009,45 (9):187-192.

[13] Carrol S M,Dickinson W.Construction of neural nets using random transform[J].Proc IJCNN,1989,1:607-611.