影响碳五加氢装置长周期运行的因素分析

2024-12-31迟乐赵建武赵伟岸赵卿波丁前川迟锋

摘 """""要: 戊烷装置以树脂循环溶剂、碳五分离装置脱轻塔顶萃余馏分及混二为原料,采用两段加氢工艺,一段加氢主要将原料中的部分双烯烃进行加氢,二段加氢主要将一段加氢后的产物全部加氢饱和,再通过精馏工艺分离生产得到正戊烷、异戊烷、环戊烷及发泡剂等产品。通过对戊烷装置原料组分及微量杂质的全面分析,确定了影响装置长周期运行的因素,并延长戊烷装置反应器运行周期的应对措施。

关 "键 "词:碳五加氢; 运行周期; 影响因素;

中图分类号:TQ531.7"""""文献标志码: A """"文章编号: 1004-0935(2024)07-1075-04

新疆天利石化股份有限公司戊烷装置设计年处理量7万t,操作弹性60%~110%。以树脂循环溶剂、碳五分离装置脱轻塔顶萃余馏分及混二为原料,采用两段加氢工艺,一段加氢主要将原料中的部分双烯烃进行加氢,二段加氢主要将一段加氢后的产物全部加氢饱和,再通过精馏工艺分离生产得到正戊烷、异戊烷、环戊烷及发泡剂等产品"[1-3]。装置自2014年9月15日投料开车后,因催化剂活性下降、反应器床层压差上涨、换热器堵塞及换热效果下降等原因,装置多次停工进行检修处理。通过操作及检修中数据梳理分析,原料的组分变化及杂质含量变化对反应器运行周期存在直接影响"[4-6]。

本文结合戊烷装置实际生产运行情况,针对戊烷装置原料组分及杂质含量变化两方面因素对反应器运行周期的影响展开研究,并提出延长戊烷装置反应器运行周期的应对措施。

1 "工艺流程简述

1.1 "原料预处理单元工艺流程简述

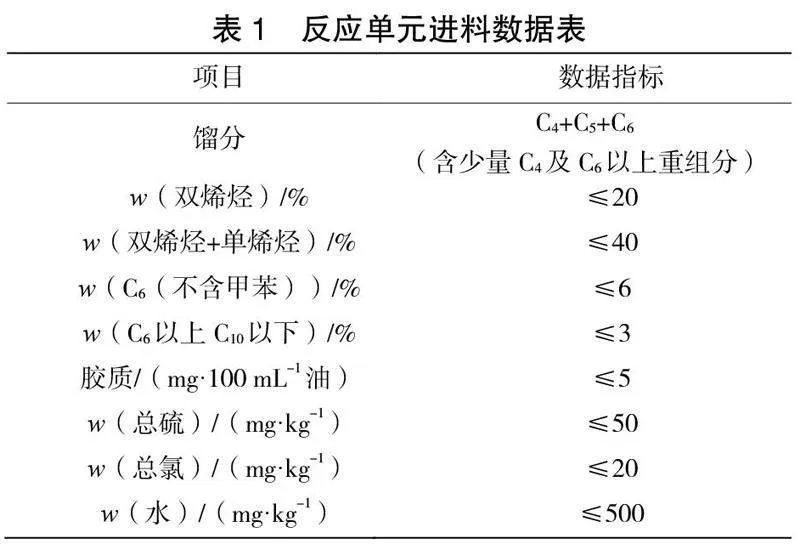

以树脂循环溶剂、碳五分离装置脱轻塔顶萃余馏分及混二作为碳五加氢原料,三股物料混合后经过过滤器脱除固体杂质、聚结器脱除水分、精制罐脱除氯,进入反应单元。反应单元进料中饱和烷烃约占50%、双烯烃约占15%、单烯烃+双烯烃约占40%、碳六及以上重组分约占10%,杂质主要存在微量硫、氯、水,总质量分数不超过600×10-6。反应单元进料数据见表1。

1.2 "加氢反应单元工艺流程简述

反应单元进料与一段加氢反应产物循环料汇合换热后与新鲜氢气混合,通过顶部进料的方式进入一段加氢反应器(R-100)。进入反应器的物料经过液体分配器从上而下通过催化剂床层,进行双烯烃低温液相加氢反应。一段加氢反应器底部产出液相反应产物主要为单烯烃,双烯烃质量分数控制在5%内。一段加氢反应器产物数据见表2。

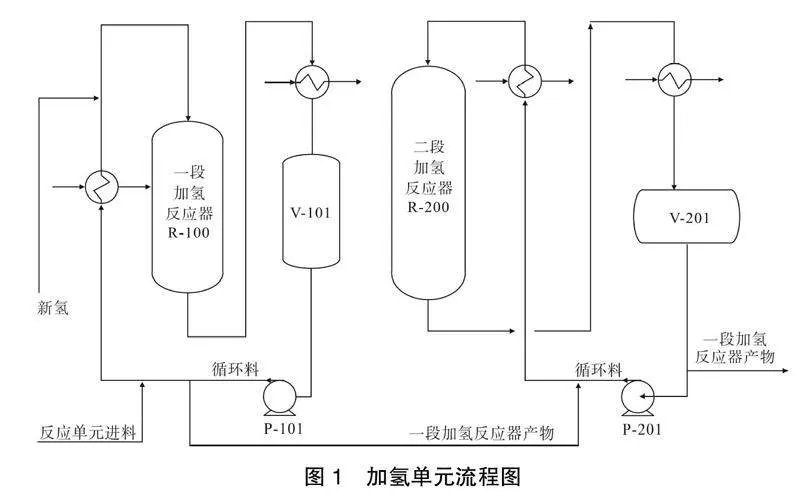

一段加氢液相反应产物、二段加氢反应器(R-200)循环物料、氢气三股物料汇合经过换热后进入二段加氢反应器顶部。进入反应器的物料经过液体分配器,从上而下通过催化剂床层,进行少量双烯烃、炔烃和单烯烃物质的高温气相加氢反应产出饱和碳五。二段加氢反应器产物数据表见表3。反应单元流程见图1。

反应单元进料与一段加氢反应产物循环料汇合换热后与新鲜氢气混合,通过顶部进料的方式进入一段加氢反应器(R-100)。进入反应器的物料经过液体分配器从上而下通过催化剂床层,进行双烯烃低温液相加氢反应。一段加氢反应器底部产出液相反应产物主要为单烯烃,双烯烃含量控制在5wt%内。一段加氢反应器产物数据表见表2。

一段加氢液相反应产物、二段加氢反应器(R-200)循环物料、氢气三股物料汇合经过换热后进入二段加氢反应器顶部。进入反应器的物料经过液体分配器从上而下通过催化剂床层,进行少量双烯烃、炔烃和单烯烃物质的高温气相加氢反应产出饱和碳五。二段加氢反应器产物数据表见表3。反应单元流程见图1。

2 "原料组分变化对反应器运行周期的影响

戊烷装置反应单元主要将原料中的不饱和烃加氢生成饱和烃,其中不饱和烃主要为碳五单烯烃、碳五双烯烃、碳四中少量双烯烃,其中一段加氢反应器主要将原料中的双烯烃进行加氢生产单烯烃,二段反应器主要将原料中的单烯烃及少量双烯烃进行饱和加氢生成饱和碳五"[7-10]。因戊烷装置原料由三股物料混合而成,分别为树脂循环溶剂、萃余馏分及混二,其中树脂循环溶剂主要组成为单烯烃,混二主要组成为碳六组分、二聚体及环戊烷,萃余馏分主要组成为炔烃及碳四,因此当三股原料配比发生变化时,原料中各组分含量将发生变化。

2.1 "原料中碳六含量变化对反应器运行周期的影响

戊烷原料中碳六主要来自混二,随着混二加工占比及混二中碳六含量的变化直接影响加氢反应器的运行周期。因一段加氢反应器为液相加氢反应器,原料中碳六含量上涨将导致一段加氢反应器进料组分分布不均,使一段加氢反应器床层出现热点,热点导致催化剂局部温度偏高,造成催化剂局部结焦速度加快,影响一段加氢反应器催化剂运行周期。二段加氢反应器为气相加氢反应器,入口温度基本在180"℃左右,当碳六含量上涨时,碳六无法全部气化,将导致二段加氢反应器床层压差上涨,影响反应器运行周期,且碳六及二聚体相对碳五组分比较属于重组分,重组分含量增加将加速催化剂结焦速度[11-13]。另外,加工混二将导致二段加氢反应器出口溴指数上涨,需不断提高二段加氢反应器入口温度来保证二反出口溴指数稳定,无形中缩短了二段加氢反应器运行周期。

2.2 "原料中双烯烃含量变化对反应器运行周期的影响

戊烷装置原料中双烯烃主要来自萃余馏分,当原料中萃余馏分加工占比上涨时,原料中双烯烃含量将上涨,如需保持一段加氢反应器出口双烯烃含量稳定,则需提高加氢深度,导致催化剂寿命缩短;如一段加氢反应器不进行调整,必定增加二段加氢反应器加氢负荷,此时为保证二段加氢反应器出口溴指数稳定,则需提高二反床层温度,致使床层结焦加速,缩短反应器运行周期。

另外,原料中双烯烃含量上涨,将加速二段加氢反应器入口加热换热器E-202聚合堵塞,双烯烃在入口换热器加热至180"℃左右时,会聚合成树脂类聚合物,堵塞换热器管束,影响二段加氢反应器入口换热,导致二段加氢反应器入口温度无法提升,缩短反应器运行周期"[14-16]。

2.3 "原料中水含量变化对反应器运行周期的影响

戊烷催化剂对水含量要求比较严格,因水进入反应器后会破坏催化剂结构,导致催化剂破碎,床层压差上涨,因此要求原料中水质量分数是小于500×10-6。

3 "原料中杂质对反应器运行周期的影响

3.1 "氯离子对反应器运行周期的影响

原料中会存在含氯杂质,质量分数必须小于

20"mg·kg-1,主要是因为氯在反应器中加氢易生成HCl,破坏催化剂活性中心,加速催化剂的结焦,影响催化剂的稳定运行和寿命。且催化剂氯中毒后是无法通过再生操作恢复催化剂活性,将不可逆永久性失活。

3.2 "氮对反应器运行周期的影响

氮虽然不会使催化剂中毒,但是氮会在反应器内形成NH3和NH3·H2O,"NH3和NH3·H2O与物料中的氯反应生成盐类(NH4Cl+H2O),堵塞反应器出口换热器及附着在催化剂表面,影响催化剂活性及反应器运行周期"[17-20]。反应方程式如下(1)(2):

NH3 + HCl"↔"NH4Cl"""""""""(1)

NH3·H2O + HCl"↔"NH4Cl"+ H2O """"(2)

4 "延长戊烷装置催化剂运行周期的措施

4.1 "控制原料组分变化,保持原料组分稳定

因原料中的碳六组分及双烯烃含量对戊烷装置运行周期影响较大,因此需关口前移,提前介入合理掺配加工三股原料,建议加氢进料中双烯质量分数<20%、碳六及以上重组分质量分数<9%,有利于延长反应器运行周期。

另外由于二反入口加热E-202在二反入口双烯含量上涨的情况下聚合堵塞速度将加快,因此一反出口控制加氢后双烯质量分数<5%,有利于延缓E-202聚合堵塞速度,延长反应器运行周期。二反入口加热换热器可考虑增加备用换热器,在一台换热器堵塞的情况下切换至另一台备用换热器,可有效解决因入口换热器堵塞导致的二反入口温度无法提升影响反应器运行周期的问题。

4.2 "控制原料中杂质含量

戊烷装置原料中的氯离子主要为有机氯,有机氯无法通过装置内进行脱除,因此控制氯离子含量主要应控制原料源头的氯,尽量保持原料中的氯离子质量分数<20×10-6,有利于延长催化剂运行周期。另外由于氯离子形成的NH4Cl会在反应器出口换热器处析出,导致换热器堵塞,利用NH4Cl溶于水的特性,可在反应器出口换热器处增设注水冲洗设施,溶解析出的盐类,解决换热器因盐类析出导致堵塞的问题。

5 "结 论(结束语)

戊烷装置催化剂失活在操作过程中是不可避免的,原料中的杂质含量无法通过装置内设施进行脱除,因此只能通过调节配比控制原料组分稳定,及对换热设备进行改造,延长反应器运行周期,使反应器运行周期处于同类装置领先水平。

参考文献:

[1] 董少磊,郝庆君,程广伟.乙烯装置副产裂解碳五综合利用的探讨[J].石化技术,2019,26(8):316-317.

[2] 吕龙刚.裂解C5馏分加氢生产乙烯裂解原料研究[D].兰州:兰州大学,2016.

[3] 周召方.碳四/碳五馏分的综合利用[J].乙烯工业,2022,34(4):5-8.

[4] 顾芃.提高戊烷精分产品质量的工艺技术[J].化工设计通讯,2023,49(4):42-44.

[5] 刁晶晶.戊烷分离装置的过程模拟研究[J].化工管理,2019(22):64-66.

[6] 涂连涛,张四清,范卫东,等.加氢裂化装置加工高硫原料的工艺模拟与优化[J].石化技术与应用,2023,41(5):385-389

[7] 王潇,王治红.碳五烷烃的分离工艺流程模拟与优化设计[J].化工理,2022(11):154-158.

[8] 王丁,张美德.碳五加氢装置催化剂再生尾气系统优化[J].石油化工应用,2022,41(9):112-115.

[9] 鲁卫国.碳五抽余液加氢运行问题及对策[J].乙烯工业,2019,31(1):16-18.

[10] 佚名.一种轻质碳五馏分加氢制戊烷的方法[J]. 化工进展, 2013,"32(5):"1204.

[11] 田保亮,戴伟,杨志钢,等.裂解碳五双烯烃选择加氢[J].化工进展,2009,28(11):1932-1935.

[12]李宏洋.戊烷精分装置生产工艺优化[J].化工设计通讯, 2023, 49 (1): 17-19.

[13] 夏大寒,王泽,吴阳春,等.裂解C5加氢催化剂性能研究[J].山东化工,2019,48(19):43-44.

[14] 路强,黄选东.影响加氢催化剂使用寿命的因素分析[J].油气田环境保护,2008(1):25-26.

[15] 许力.C5馏分加氢催化剂及反应过程研究[D].北京:北京化工大学,2022.

[16] 庞卫军.影响碳五分离装置长周期运行因素及改良措施[J].石化技术,2019,26(9):349-351.

[17] 赵亚辉.加氢装置高压换热器的铵盐结晶研究[D].北京:北京化工大学,2022.

[18] 陈盛秒.热高分气/混合氢换热器腐蚀分析与选材研究[J].石油化工设备技术,2020,41(4):48-53.

[19] 洪祖喜.精细化工行业蓄热式焚烧炉系统(RTO)设计及铵盐堵塞问题分析与改善措施[J].清洗世界,2023,39(9):19-21.

[20]"涂连涛,李鹤,周一民,等.炼油典型氯化铵腐蚀问题及对策[J].中外能源,2023,28(10):79-84.

Analysis of Factors Affecting Long-Term and Stable

Operation"of C5"Hydrogenation Unitthe pentane plant

CHI"Le "ZHAO"Jian-wu "ZHAO"Wei'-an ZHAO"Qing-bo DING"Qian-chuan CHI"Feng

(1."Xinjiang Tianli Petrochemical Company Co.,"Limited., Karamay Xinjiang 833699, China;;

2. PetroChina Dushanzi Petrochemical Company,"Karamay Xinjiang 833699, China)

Abstract:""The pentane plant adopts a two-stage hydrogenation process using resin-circulating solvent, light components of Carbon-5"separation unit of light components and crude cyclopentane as raw materials to produce saturated hydrocarbon. The first stage hydrogenation process mainly hydrogenates part of the diolefin, and the second stage hydrogenation mainly hydrogenates all the products after hydrogenation. Finally the single component product is obtained by separation process. Products are n-pentane, isopentane, cyclopentane and blowing agent ect. Through the comprehensive analysis of the raw material components and microimpurity, the factors affecting the long cycle operation of the device are were"determined, and the countermeasures to extend the operation cycle of the pentane plant reactor are were"given..

Key words:""Carbon penta5"hydrogenation; "Long-term and stable operation; "Influence factor