双曲型法向圆弧齿轮传动的动力学分析

2024-12-09陈厚军张小萍史冬荷瞿畅

摘要:为探究啮合刚度、传动误差及侧隙对双曲型法向圆弧齿轮传动动态响应的影响,建立齿轮副的动力学方程,并在数值计算的基础上进行仿真分析。运用有限元方法,计算接触位置处的载荷及变形,并对时变啮合刚度、静态传动误差和侧隙进行量化分析。仿真结果表明:对振动位移响应影响最大的是侧隙,其次是时变啮合刚度;对动态啮合力影响最大的则是时变啮合刚度和侧隙。

关键词:圆弧齿轮;时变啮合刚度;传动误差;侧隙;动力学

中图分类号: TH132.416" " " " " " " " " " "文献标志码: A文章编号: 1673-2340(2024)01-0066-07

Abstract: To investigate the effects of meshing stiffness, transmission error, and backlash on the dynamic response of hyperboloidal-type normal circular-arc gears (HNCGs), a dynamical equation of the gear pair is established, and simulation analysis is conducted based on numerical calculations. The finite element method is used to calculate the load and deformation at the contact position, and a quantitative analysis of time-varying meshing stiffness (TVMS), static transmission error (STE), and backlash is performed. Simulation results show that backlash has the greatest impact on the vibration displacement response, followed by time-varying meshing stiffness; whereas the time-varying meshing stiffness and backlash have the most significant effects on the dynamic meshing force.

Key words: circular-arc gear; time-varying meshing stiffness; transmission error; backlash; dynamics

齿轮传动在工程机械、车辆、船舶、航空航天等领域应用广泛。作为核心部件之一,齿轮系统的动力学特性直接影响整机的工作性能和使用寿命。

对齿轮系统动力学的研究,齿轮理论界已经取得较为丰硕的成果。考虑时变啮合刚度和侧隙,Al-Shyyab等建立二级直齿轮组集中参数动力学模型,通过多尺度谐波平衡法、离散傅里叶变换和参数延续法,求解出一阶稳态响应和受迫响应[1-2]。以正交面齿轮系统为对象,林腾蛟等[3]建立多因子弯-扭耦合非线性动力学模型,以4~5阶变步长龙格-库塔法来求解系统的无量纲动力学微分方程组。王立华等[4]对动态激励下准双曲面齿轮系统的动态响应进行分析,实测出齿轮箱轴承座的横向、纵向和轴向振动响应及箱体表面振动加速度响应,研究了齿轮系统的完全耦合振动问题。在精确齿面几何建模的基础上,Cheng等[5]提出一种线性动力学模型来研究传动误差激励下准双曲面齿轮副的动力学行为,分析了设计参数、工况对振动模态及响应的影响[5]。之后,他们还建立了一个考虑时变啮合刚度、传动误差和侧隙等因素的14自由度动力学模型,明确了传动误差是振动的主要激振源[6]。综合考虑时变啮合刚度、啮合阻尼和侧隙等因素,Wang等[7]提出一种准双曲面齿轮系统非线性时变动态模型来研究不对称啮合刚度对轮齿工作侧和非工作侧动态响应的影响。引入动态啮合刚度,Shi等[8]通过一个准双曲面齿轮非线性动力学模型来量化啮合刚度和动态啮合力之间的相互作用。杨宏斌等[9]阐述了多齿啮合条件下在不同啮合区域内啮合力和阻尼力产生的扭矩,进一步丰富了准双曲面齿轮非线性系统动力学方程。在混合弹流润滑状态下,冯治恒等[10]通过准双曲面齿轮14自由度非线性动力学模型分析了时变摩擦系数对动态啮合力和传动误差的影响。

自圆弧齿轮问世以来,其一度在高速、重载的平行轴传动中得到工业应用,但硬齿面渐开线齿轮的出现阻碍了其推广进程。然而,相交轴和交错轴条件下渐开线直齿锥齿轮和弧齿锥齿轮(含准双曲面齿轮)的空间啮合关系和加工工艺复杂,综合优势并不明显。为了满足车辆领域对大偏置、优NVH(noise-vibration-harshness)性能交错轴传动技术的需求,在“Basic principle of moulding-surface conjugation[11]”指引下,陈厚军等提出双曲型法向圆弧齿轮传动[12-13]。目前,双曲型法向圆弧齿轮尚处在理论发展期,需要通过动力学研究来揭示多源激励下齿轮系统动力学行为的演变规律,阐明动力学特性与齿轮几何参数、传动误差之间的映射关系,为后续的参数优化、故障诊断提供依据。

1" "齿轮副的动态激励

1.1" "时变啮合刚度

刚度是构件抵抗变形的能力,通常用力与变形量的比值[14]表示为

K = ,(1)

式中:F为齿面法向接触力;δ为轮齿总变形。

根据双曲型法向圆弧齿轮齿面数学模型[13]及表1数据,构造单齿对三维模型,并将其导入ANSYS软件进行网格划分(见图1)。设齿轮材料为45号钢,加载转矩为100 Nm。以小齿轮单个齿从啮入到啮出的转角量160°为一个计算周期,以每5°为角位移增量来分别仿真计算齿轮副在32个不同啮合位置处的载荷及位移量,再利用式(1)计算得到双曲型法向圆弧齿轮副(hyperboloidal-type normal circular-arc gears,HNCGs)单齿啮合刚度。将单齿啮合刚度并联耦合,则获得综合啮合刚度

k = ∑K, (2)

式中n为瞬时啮合齿对数。考虑小齿轮齿数为9,则小齿轮单齿啮合刚度可按分齿角度40°进行平移叠加,进而获得综合啮合原始刚度曲线[15],见图2。

为了兼顾傅里叶级数展开式的复杂程度和拟合的精度,利用三阶傅里叶级数对啮合原始刚度曲线进行拟合,得到拟合近似曲线(图2中红色虚线)。这时,综合啮合刚度的三阶傅里叶级数展开式[16]可表示为

k(t) = ∑(acos(jωt) + bsin(jωt)),(3)

式中: j为傅里叶级数的阶数;a、b为各阶傅里叶系数(见表2);ω为齿轮副的啮合角频率。

啮合角频率ω可以表示为

ω = "= 2πωz = , (4)

式中:T为齿轮啮合周期;ω为齿轮工作频率(i = 1 代表小齿轮,i = 2代表大齿轮);n为齿轮转速;z为齿数。

1.2" "静态传动误差

静态传动误差主要由轮齿受载变形和齿轮制造误差组成[17]。其中,受载变形包含齿面接触变形和轮齿弯曲变形,而制造误差主要包括齿距误差和齿形误差。据此,静态传动误差一般表示为

e(t) = δ(t) + e(t), (5)

式中:δ(t)为轮齿的接触变形与弯曲变形之和;e(t)为齿轮制造误差。

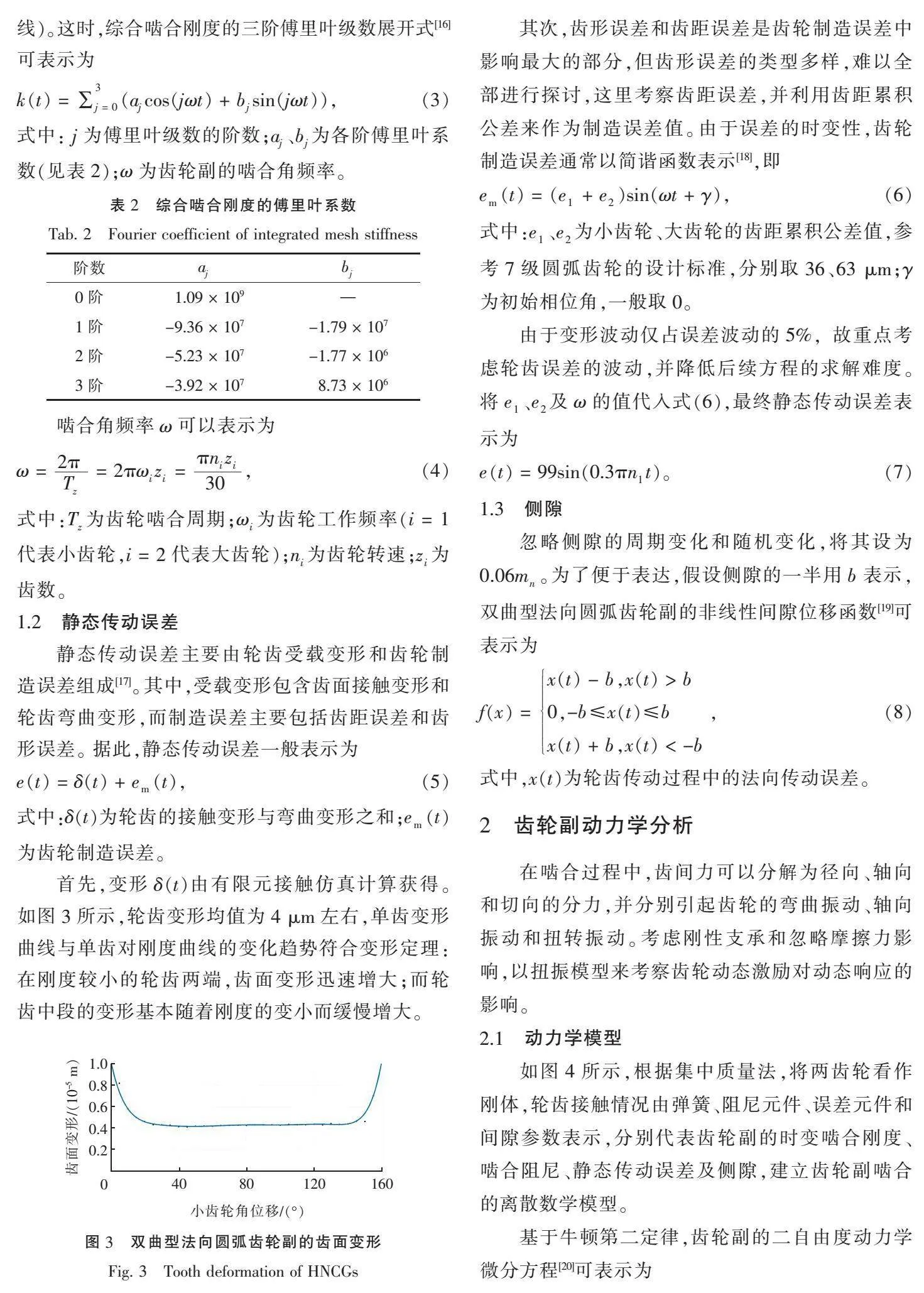

首先,变形δ(t)由有限元接触仿真计算获得。如图3所示,轮齿变形均值为4 μm左右,单齿变形曲线与单齿对刚度曲线的变化趋势符合变形定理:在刚度较小的轮齿两端,齿面变形迅速增大;而轮齿中段的变形基本随着刚度的变小而缓慢增大。

其次,齿形误差和齿距误差是齿轮制造误差中影响最大的部分,但齿形误差的类型多样,难以全部进行探讨,这里考察齿距误差,并利用齿距累积公差来作为制造误差值。由于误差的时变性,齿轮制造误差通常以简谐函数表示[18],即

e(t) = (e + e)sin(ωt + γ), (6)

式中:e、e为小齿轮、大齿轮的齿距累积公差值,参考7级圆弧齿轮的设计标准,分别取36、63 μm;γ为初始相位角,一般取0。

由于变形波动仅占误差波动的5%,故重点考虑轮齿误差的波动,并降低后续方程的求解难度。将e、e及ω的值代入式(6),最终静态传动误差表示为

e(t) = 99sin(0.3πnt)。(7)

1.3" "侧隙

忽略侧隙的周期变化和随机变化,将其设为0.06m。为了便于表达,假设侧隙的一半用b表示,双曲型法向圆弧齿轮副的非线性间隙位移函数[19]可表示为

f(x) = x(t) - b,x(t) gt; b0,-b≤x(t)≤bx(t) + b,x(t) lt; -b,(8)

式中,x(t)为轮齿传动过程中的法向传动误差。

2" "齿轮副动力学分析

在啮合过程中,齿间力可以分解为径向、轴向和切向的分力,并分别引起齿轮的弯曲振动、轴向振动和扭转振动。考虑刚性支承和忽略摩擦力影响,以扭振模型来考察齿轮动态激励对动态响应的影响。

2.1" "动力学模型

如图4所示,根据集中质量法,将两齿轮看作刚体,轮齿接触情况由弹簧、阻尼元件、误差元件和间隙参数表示,分别代表齿轮副的时变啮合刚度、啮合阻尼、静态传动误差及侧隙,建立齿轮副啮合的离散数学模型。

基于牛顿第二定律,齿轮副的二自由度动力学微分方程[20]可表示为

I + Rc(t) + Rk(t)f(x) = TI - Rc(t) - Rk(t)f(x) = -T,(9)

式中:θ为角位移;I为转动惯量(通过仿真计算确定,I = 2.42 × 10-3 kg·m2,I = 3.69 × 10-2 kg·m2);R为方向回转半径,等于0.5zmcos 30°(即R = 1.559 × 10-2 m,R = 7.101 × 10-2 m);c为平均啮合阻尼,取0.79 Ns/m;T为转矩。

经整理,上述方程组可转化为

m(t) + c(t) + k(t)f(x) =

m( + "- (t)),(10)

式中,m为等效质量,

m = 。(11)

在忽略摩擦的情况下,齿轮系统仅有啮合力作用,即

F = k(t)f(x) + c(t)。(12)

2.2" "动力学方程求解

由于时变啮合刚度和静态传动误差,齿轮传动动力学微分方程呈现时变性和强非线性,很难通过解析法获得精确解,一般利用四阶龙格-库塔法进行数值求解。

在式(9)的基础上设定初始位移及速度,并对二阶微分方程进行降阶处理,转换为一阶微分方程组的形式,则上述动力学模型的初值问题可表示为

x(t) = x(t)x(t) = (t)(t) = ( + "- (t)) -" "x(0) = 0x(0) = 0,(13)

利用MATLAB编制计算程序,积分步长取1 × 10-6 s,便可求解该非线性微分方程。

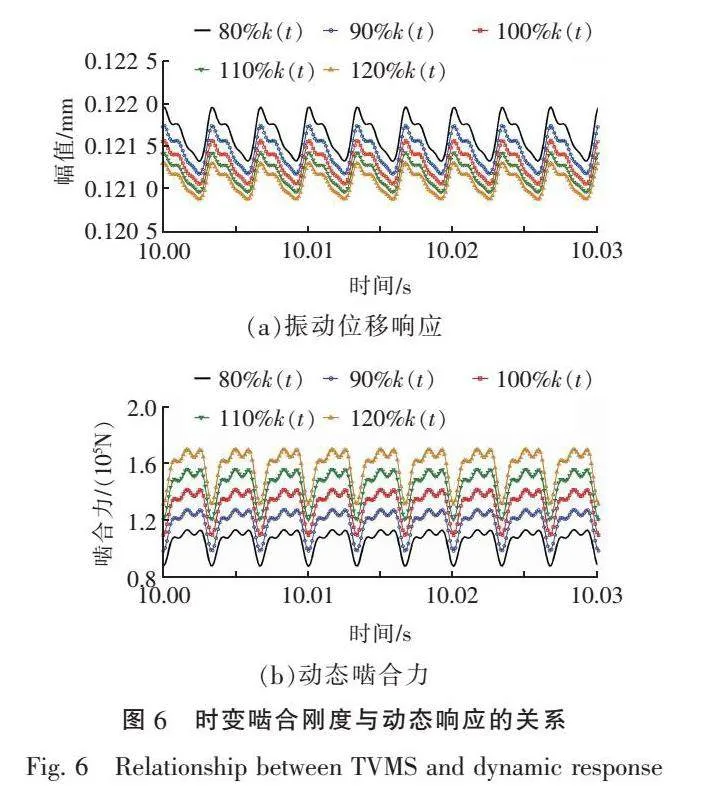

2.3" "动态响应

参照汽车工况,设双曲型法向圆弧齿轮副小齿轮转速为2 000 r/min,以此为基础,对齿轮副动力学模型求解计算,获得齿轮副的振动位移响应曲线及动态啮合力曲线,同时计算得到振动位移响应和动态啮合力的方均值x和F分别为0.119 89 mm和1.309 1 × 105 N。

如图5所示,动态响应曲线的较大幅度波动出现在齿轮副从静止到启动这一阶段,之后振动位移响应和动态啮合力趋于稳定,呈现出明显的周期规律,说明齿轮副进入稳定传动状态,对应曲线反映系统的稳态响应特性。在上述工况下,齿轮副的旋转周期为0.03 s,通过局部放大发现,在0.03 s的时域区间内包含约9个周期。

小齿轮啮合周期可以表示为

T = "= "= 0.003 33。(14)

可以发现,在一个旋转周期0.03 s内包含9个啮合周期,与小齿轮齿数吻合,表明数值计算合理。

3" "动态激励对齿轮副动态响应的影响

3.1" "时变啮合刚度的影响

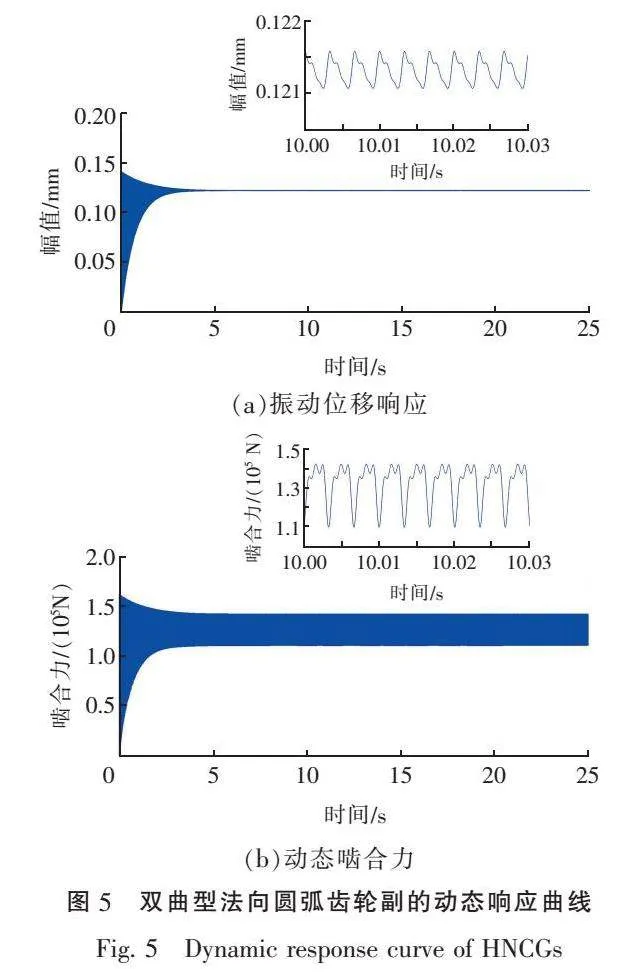

在其他参数均不变的条件下,分别以原时变啮合刚度值的80%、90%、100%、110%和120%来计算啮合刚度变化对动态响应的影响。如图6所示,随着啮合刚度的增加,齿轮副振动位移响应逐渐减小,动态啮合力逐渐增大,波形均保持不变。这一结果表明时变啮合刚度(time-varying meshing stiffness,TVMS)的增大有利于减小振动位移响应,但同时也会增大动态啮合力。

为了对时变啮合刚度的影响程度进行定量分析,此处计算振动位移响应和动态啮合力的方均值,并以啮合刚度的动态响应数据为基准,计算出80%k(t)、90%k(t)、110%k(t)和120%k(t)时振动位移响应和动态啮合力的相对变化率(见表3)。可以发现,当啮合刚度以10%的增量递增时,振动位移响应变小程度不明显,仅有0.15%左右的变化率;但动态啮合力相对变化较大,达10%左右。表明时变啮合刚度的变化对振动位移响应影响较小,对动态啮合力有较大影响。

3.2" "静态传动误差的影响

在其他参数均不改变的条件下,以原静态传动误差值的80%、90%、100%、110%和120%进行计算,获得齿轮副的振动位移响应和动态啮合力,见图7和表4。由图7发现,随着静态传动误差(static transmission error,STE)的递增,振动位移响应的波形被略微纵向拉伸,其波动范围逐渐增大,但变化量很小;而动态啮合力区分度不明显。

表4显示,当静态传动误差按10%的增量递增时,振动位移响应和动态啮合力的相对变化率均小于0.02%,在均方差的数值上几乎不发生改变,说明静态传动误差对振动位移响应和动态啮合力在均值上影响甚微;但从振动位移响应曲线上发现,静态传动误差越大,齿轮副振动位移响应波动越大。

3.3" "侧隙的影响

以原侧隙的80%、90%、100%、110%和120%进行计算,获得齿轮副振动位移响应和动态啮合力,见图8和表5。从图8可看出,随着侧隙的递增,振动位移响应与动态啮合力均存在明显增大现象。

由表5发现,当侧隙按10%的增量递增时,振动位移响应及动态啮合力均发生明显变化,变化率均达到10%左右,说明侧隙对振动位移响应和动态啮合力的影响较大,是引起振动位移响应和动态啮合力增大的主要因素。

4" "结论

在动力学模型及动力学微分方程的基础上,本文分别研究了时变啮合刚度、静态传动误差及侧隙对双曲型法向圆弧齿轮副动态响应的影响。其中,对振动位移响应影响最大的是侧隙,其次是时变啮合刚度,尽管静态传动误差对振动位移响应的方均值影响不大,但明显改变振动位移响应的波动范围;对动态啮合力影响最大的是侧隙和时变啮合刚度。若要减小齿轮副的振动位移响应,首先要在合理范围内减小侧隙,并从结构参数方面考虑如何增大刚度,减小静态传动误差。

参考文献:

[ 1 ] AL-SHYYAB A, KAHRAMAN A. Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method: period-one motions[J]. Journal of Sound and Vibration, 2005, 284(1/2):151-172.

[ 2 ] AL-SHYYAB A, KAHRAMAN A. Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method:sub-harmonic motions[J]. Journal of Sound and Vibration, 2005, 279(1/2):417-451.

[ 3 ] 林腾蛟, 冉雄涛. 正交面齿轮传动非线性振动特性分析[J]. 振动与冲击, 2012, 31(2):25-31.

LIN T J, RAN X T. Nonlinear vibration characteristic analysis of a face-gear drive[J]. Journal of Vibration and Shock, 2012, 31(2):25-31. (in Chinese)

[ 4 ] 王立华, 黄亚宇, 李润方, 等. 准双曲面齿轮系统振动的理论分析与试验研究[J]. 机械设计与研究, 2007, 23(1):65-67.

WANG L H, HUANG Y Y, LI R F, et al. The theoretical analysis and experimental investigation of the vibration in hypoid gear system[J]. Machine Design amp; Research, 2007, 23(1):65-67. (in Chinese)

[ 5 ] CHENG Y, LIM T C. Vibration analysis of hypoid transmissions applying an exact geometry-based gear mesh theory[J]. Journal of Sound and Vibration, 2001, 240(3):519-543.

[ 6 ] CHENG Y P, LIM T C. Dynamics of hypoid gear transmission with nonlinear time-varying mesh characteristics[J]. Journal of Mechanical Design, 2003, 125(2):373-382.

[ 7 ] WANG J, LIM T C. Effect of tooth mesh stiffness asymmetric nonlinearity for drive and coast sides on hypoid gear dynamics[J]. Journal of Sound and Vibration, 2009, 319(3/4/5):885-903.

[ 8 ] SHI Z H, LI S. Nonlinear dynamics of hypoid gear with coupled dynamic mesh stiffness[J]. Mechanism and Machine Theory, 2022, 168:104589.

[ 9 ] 杨宏斌, 高建平, 邓效忠, 等. 弧齿锥齿轮和准双曲面齿轮非线性动力学研究[J]. 航空动力学报, 2004, 19(1):54-57.

YANG H B, GAO J P, DENG X Z, et al. Nonlinear dynamics of spiral bevel gears and hypoid gear drives[J]. Journal of Aerospace Power, 2004, 19(1):54-57. (in Chinese)

[10] 冯治恒, 王时龙, 雷松, 等. 时变摩擦系数对准双曲面齿轮动力学行为的影响[J]. 重庆大学学报, 2011, 34(12):9-15.

FENG Z H, WANG S L, LEI S, et al. Effects of time-varying friction coefficient on hypoid gear dynamics[J]. Journal of Chongqing University, 2011, 34(12):9-15. (in Chinese)

[11] CHEN H J, DUAN Z Y, LIU J, et al. Research on basic principle of moulding-surface conjugation[J]. Mechanism and Machine Theory, 2008, 43(7):791-811.

[12] CHEN H J, ZHANG X P, CAI X, et al. Computerized design, generation and simulation of meshing and contact of hyperboloidal-type normal circular-arc gears[J]. Mechanism and Machine Theory, 2016, 96:127-145.

[13] YAN G W, CHEN H J, ZHANG X P, et al. A dimension-driven adaptive programming for tool-path planning and post-processing in 5-axis form milling of hyperboloidal-type normal circular-arc gears[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(7):2735-2746.

[14] CHAARI F, FAKHFAKH T, HADDAR M. Analytical modelling of spur gear tooth crack and influence on gearmesh stiffness[J]. European Journal of Mechanics-A/Solids, 2009, 28(3):461-468.

[15] 唐进元, 蒲太平. 基于有限元法的螺旋锥齿轮啮合刚度计算[J]. 机械工程学报, 2011, 47(11):23-29.

TANG J Y, PU T P. Spiral bevel gear meshing stiffness calculations based on the finite element method[J]. Journal of Mechanical Engineering, 2011, 47(11):23-29. (in Chinese)

[16] 魏静, 孙清超, 孙伟, 等. 大型风电齿轮箱系统耦合动态特性研究[J]. 振动与冲击, 2012, 31(8):16-23.

WEI J, SUN Q C, SUN W, et al. Dynamical coupling characteristics of a large wind turbine gearbox transmission system[J]. Journal of Vibration and Shock, 2012, 31(8):16-23. (in Chinese)

[17] 唐进元. 齿轮传递误差计算新模型[J]. 机械传动, 2008, 32(6):13-14.

TANG J Y. Modeling of gear transmission error[J]. Journal of Mechanical Transmission, 2008, 32(6):13-14. (in Chinese)

[18] 李润方, 陶泽光, 林腾蛟, 等. 齿轮啮合内部动态激励数值模拟[J]. 机械传动, 2001, 25(2):1-3.

LI R F, TAO Z G, LIN T J, et al. Numerical simulation for inner dynamic excitation of gearing[J]. Journal of Mechanical Transmission, 2001, 25(2):1-3. (in Chinese)

[19] 方禹鑫, 丁千, 张微. 多齿侧间隙传动系统非线性特性研究[J]. 振动与冲击, 2016, 35(23):29-34.

FANG Y X, DING Q, ZHANG W. Non-linear dynamic features of a steering gear system with backlashes[J]. Journal of Vibration and Shock, 2016, 35(23):29-34. (in Chinese)

[20] 邹英永, 李振华, 赵凯. 齿轮系统动力学微分方程的数值分析方法[J]. 长春大学学报, 2009, 19(8):1-3.

ZOU Y Y, LI Z H, ZHAO K. The numerical analysis method for solving dynamics differential equations of gear systems[J]. Journal of Changchun University, 2009, 19(8):1-3. (in Chinese)

(责任编辑:仇慧)

收稿日期: 2022-06-22 接受日期: 2022-11-03

基金项目: 国家自然科学基金青年科学基金项目(51105210)

第一作者简介: 陈厚军(1977— ), 男, 副教授, 博士, 主要研究方向为齿轮啮合原理及应用。E-mail:mrchj365@ntu.edu.cn