燃气轮机动叶叶顶加工专用卧式磨削设备结构设计

2024-12-09成李峰谢凡*洪亮亮张海军

摘要:重型燃机透平旋转叶片叶顶加工是叶片成型的关键工序,该工序加工精度决定了叶片顶部与其他部件装配间隙,该间隙大小可能会影响燃机运行做功效率,所以叶顶距转子中心回转半径关键尺寸需要准确控制。然而,不同规格功率的燃气轮机旋转叶片回转半径各不相同,需设计一种能适合不同回转半径叶片叶顶加工的自动化设备。针对耐高温镍基合金材料叶片加工特性硬化、热导性能差、切削力大等特点和传统CNC及电火花加工效率低、刀具损坏快、加工成本较高等问题,采用磨加工工艺与数字化控制相结合的方法开发一种磨削全自动化加工设备。该设备可以自动精确模拟不同规格燃机叶片回转中心实现不同回转半径的变化,同时可以模拟叶片绕转子中心旋转摆动动作;通过数字化实现叶片摆动大小角度的控制、可自动变换角度的磨削进给机构实现不同角度形状叶顶的磨削加工。试验结果表明,该设备功能达到设计要求且加工精度足够满足叶片叶顶加工公差,可用于批量生产。

关键词:燃气轮机;透平旋转叶片;磨削加工;设备设计

中图分类号: TG659" " " " " " " " " " " " " 文献标志码: A文章编号: 1673-2340(2024)01-0073-07

Abstract: The processing of the blade tip of heavy-duty gas turbine rotating blades is a key procedure in blade shaping. The accuracy of this process determines the gap between the blade tip and other components, which may affect the working efficiency of the gas turbine. Therefore, the critical dimension of the blade tip distance from the rotor center rotation radius needs to be precisely controlled. However, the rotation radii of rotating blades vary across different specifications and power ratings of gas turbines, necessitating the design of automated equipment capable of accommodating blade tips with varying rotation radii. Given the hardening characteristics, poor thermal conductivity, and high cutting force associated with machining high-temperature nickel-based alloy blades, and considering the low efficiency, rapid tool wear, and high cost of traditional CNC and EDM processing, a grinding process combined with digital control has been developed to create a fully automated grinding device. This equipment can automatically and accurately simulate the rotation center of gas turbine blades of different specifications, achieving changes in rotation radius, and can also simulate the swinging motion of the blade around the rotor center. Through digital control, the angle of blade swing and the grinding feed mechanism for different angles can be controlled to achieve grinding of blade tips with different angular shapes. Experimental verification has shown that the functionality of this device meets design requirements and the processing precision sufficiently meets the tolerances for blade tip processing, allowing it to be used in mass production.

Key words: machining of gas turbine; turbine rotating blades; grinding processing; equipment design

透平动叶是重型燃机热通道中的关键部件,该部件在燃机运行时高速旋转将空气压缩并喷出从而产生推力[1-3]。旋转动叶做功时叶顶与其他部件之间的间隙大小会影响热通道密封性,导致空气压缩热效率降低,从而影响燃气轮机的最终效率[4-6],因此,叶片叶顶加工是叶片制造过程中的一道关键工序。目前该工序主要采用传统的数控加工中心[7-8]或者电加工[9-11]进行加工,因叶片为耐高温镍基合金,切削性能差,导致零件加工效率低、成本较高,而且各叶片差异性大,使得工艺开发周期长,所以传统的加工方式均不是理想的方案。

随着透平动叶市场需求增加,公司对透平动叶叶顶加工提质增效,对效率低、成本高的叶顶成型工序进行改造,改造目标如下:1)合格率高于90%;2)工序加工节拍为5 min/件;3)加工直接耗材成本低于30元/件;4)具备兼容性,需兼顾不同规格回转半径叶片的叶顶加工,减少开发周期。

综合考量生产效率、自动化程度、加工精度、加工成本等因素,本研究采用磨加工与CNC数控控制相结合的工艺方案设计了一种自动化设备:既能利用磨削特点加工叶片耐高温镍基合金材料,又能利用CNC数控控制适用不同半径叶片的叶顶加工。最后经试验测试,从精度、效率、成本角度来看,该自动磨削设备达到改造要求。

1" "叶顶加工技术要求

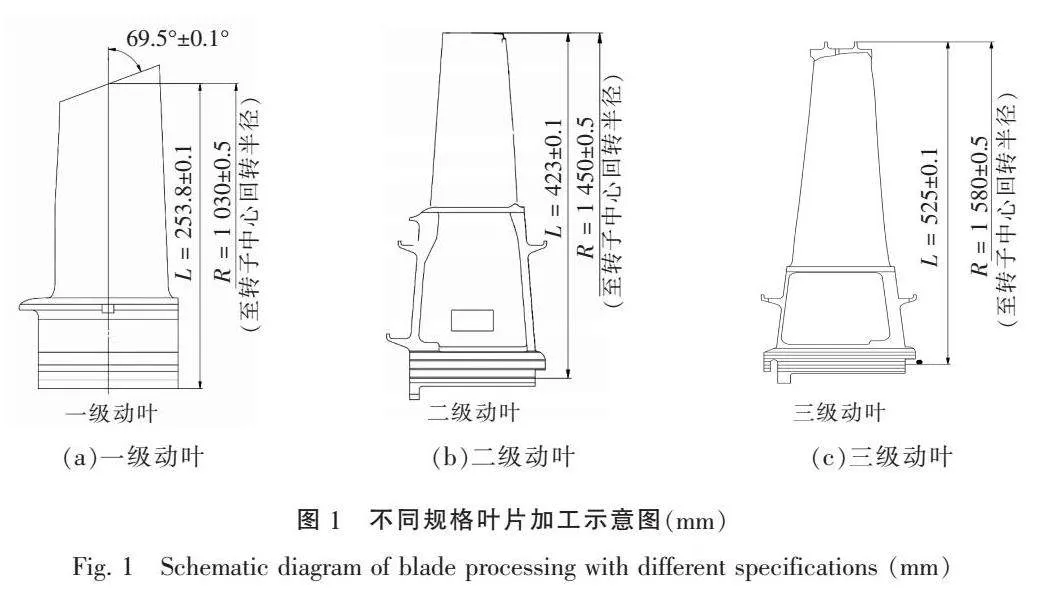

不同规格叶片的加工示意图如图1所示。该工序需要对不同半径及角度的叶片叶顶进行加工,且需满足精度、效率、成本等生产要求,主要技术难点如下:

1)工件材质为镍基高温合金,传统加工方式效率低,且加工成本高;

2)每种叶片加工半径不一样,若对每种半径叶片分别定制设备,则通用性差,且成本较高;

3)工件加工节拍为5 min/件,对设备自动化要求较高;

4)工件长度尺寸L精度为±0.1 mm,距转子中心回转半径R精度为±0.5 mm,要求较高,实现较有难度。

综上,从效率、成本、精度、通用性考量,需设计一种能适合不同回转半径叶片的叶顶自动化加工设备。

2" "叶顶加工工艺设计

叶片的叶顶加工是叶片成型的关键工序,叶顶圆弧半径R及叶片高度L尺寸精度要求较高。对燃气轮机透平动叶叶顶加工常用的方法有:电加工[9-11]、铣加工[7-8]和磨削加工[12-13]。其中,电加工一般需要根据不同动叶叶顶形状制造不同的电极,导致加工开发周期长,通用性差,且电加工会产生电腐蚀层,增加后道处理,加工效率较低。铣加工使用CNC全自动数控设备[14-15],通用性好,自动化程度高,可以降低人工操作强度,同时可以保证叶顶加工精度;但是叶片为耐高温镍基合金材料[16-18],加工受热时硬化严重且切削力大导致刀具受损严重[19-20],使得加工刀具成本升高且加工效率降低。磨削加工在加工时可以使磨粒呈游离状态,磨削速度快,可以加工淬火钢及刀具不能加工的硬性材料,适合高精度、高硬度、切削性能差等特性材料的加工。综上,本研究采用磨削工艺实现叶顶圆弧加工的方案,工艺设计结构图如图2所示。工艺过程如下:将待加工叶片1通过夹具5固定在设备移动工作台7上;选择待加工叶片加工程序和移动半径,回转中心机构2和磨削机构4模拟实现如图2所示叶顶距转子中心半径R;半径摆动机构3通过连接杆6连接转子回转中心机构2,实现叶顶绕回转中心旋转摆动;移动Y轴工作台7实现叶顶切削进给,加工结束后取下叶片。该工艺方案除人工上下料外,其余均为全自动运作,大大降低了操作者的劳动强度,同时提高了生产效率。

3" "设备结构设计

3.1" "设备总体布局

结合图1叶片不同回转半径特性、叶片耐高温材料、自动化程度及生产效率等因素分析,确定如图3所示总体布局方案。设备采用卧式结构,主要由床身、可变半径回转机构、磨削动力机构、进给工作台、数控滑台等组成。该结构磨削动力机构4与模拟转子回转中心组成5分别安装在一体式床身1上,且用数控伺服驱动,可以有效保证叶片叶顶回转半径R的准确性,设备重复定位精度可以控制在0.05 mm以内。摆动驱动组成6与模拟转子回转中心组成5由连接杆7连接,令安装在摆动机构上的工作台8可实现绕模拟转子回转中心摆动,同时工作台8有独立伺服驱动单元,可以保证叶片在叶顶圆弧摆动加工时能独立进给系统,可有效控制叶片长度L。

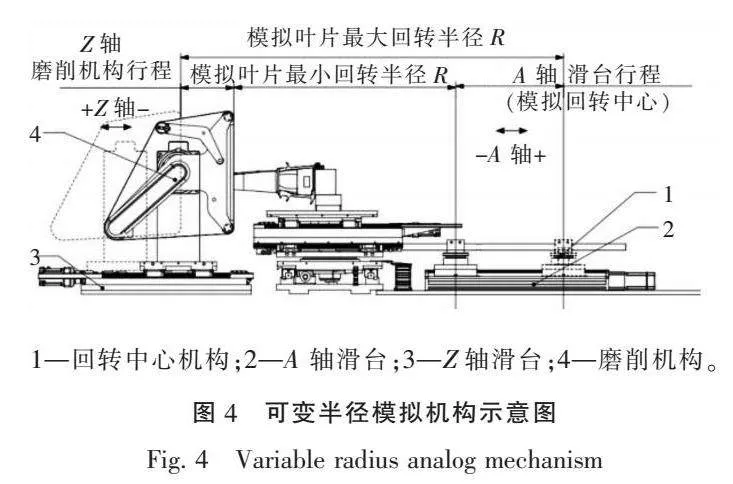

3.2" "可变半径模拟机构(A轴)

该机构能自动实现不同规格叶片的回转半径快速转换,以完成叶片叶顶磨削过程。可变半径回转模拟机构遵循平台化紧凑型设计要求,所有零件组成精密协调连接,如图4所示。

方案中可变半径模拟机构实现叶顶至燃机转子中心距离。磨削机构4为叶顶加工位,回转中心机构1模拟转子中心。回转中心机构1和磨削机构4分别安装于A轴滑台2和Z轴滑台3(见图4),通过移动滑台距离来实现不同叶顶半径变化,且滑台采用伺服电机和高精密滚珠丝杆直连结构驱动,可有效保证实际移动距离精度。该设备模拟回转半径范围最小为1 000 mm,最大回转半径取决于A轴与Z轴行程,依据公司的加工叶片需求(见图1),一级与三级叶片叶顶半径分别为1 030、1 580 mm,所以本研究设备设计最大半径为1 700 mm,除满足现生产一级、二级、三级叶片叶顶外,半径在1 000~1 700 mm范围内的叶片都可以加工。如需适应更大回转半径叶片,可以通过加大A轴与Z轴行程来满足更大回转半径叶片的叶顶加工。同时A轴滑台和Z轴滑台结构采用伺服电机通过联轴器与丝杠直连,以减少传动误差。经测试,A轴和B轴重复定位精度在±0.05 mm之间。该设备精度完全能满足叶片半径R(± 0.5 mm)和L(± 0.1 mm)的精度要求。

3.3" "半径摆动驱动机构设计(X轴)

该机构实现驱动叶片可绕回转中心摆动,要求摆动角可控、能模拟回转半径,具体结构如图5所示。

1)摆动角控制" "驱动结构部件X轴拖板2与回转拖板6由交叉滚子轴承4连接,将Y轴拖板8安装在回转拖板6上,用连接杆9连接Y轴拖板8与回转中心1,用连接杆固定座10固定,X轴拖板2由伺服丝杠3驱动实现X轴直线运动。因Y轴拖板8与回转中心1由连接杆9连接,且Y轴拖板8连接着交叉滚子轴承4,可以令工作台11在X轴拖板2直线运动时绕回转中心1摆动,摆动角度大小取决于X轴拖板运动行程。

2)模拟旋转叶片半径" "安装交叉滚子轴承4在X轴拖板2上,其余部件全部安装在交叉滚子轴承4上,X轴拖板2由伺服丝杠3驱动。因安装在交叉滚子轴承4上的部件与回转中心1由连接杆9连接,当X轴拖板2直线运动时会使交叉滚子轴承上的部件绕回转中心1旋转,同时安装在交叉滚子轴承4上的部件与X轴拖板2的相对距离随着X轴拖板2移动发生变化。如图5所示,X轴拖板 2停留在标记1和标记2处,相对距离分别对应距离1和距离2。为实现不受半径影响的自适应补偿功能,在回转拖板6与安装工作台Y轴拖板之间增加一组直线导轨7,有效补偿交叉滚子轴承上的部件在X轴拖板2移动时受回转半径影响产生的距离变化。经测试,X轴设计最快进给速度为5 m/min,加工速度为2 000 mm/min,零部件加工余量为3 mm,每次加工切削量为0.1 mm/次,需加工30次,加工行程为250 mm,每次循环时间为7.5 s,计算得出每件加工时间约为4 min,能满足设定目标工序节拍时间5 min的要求。

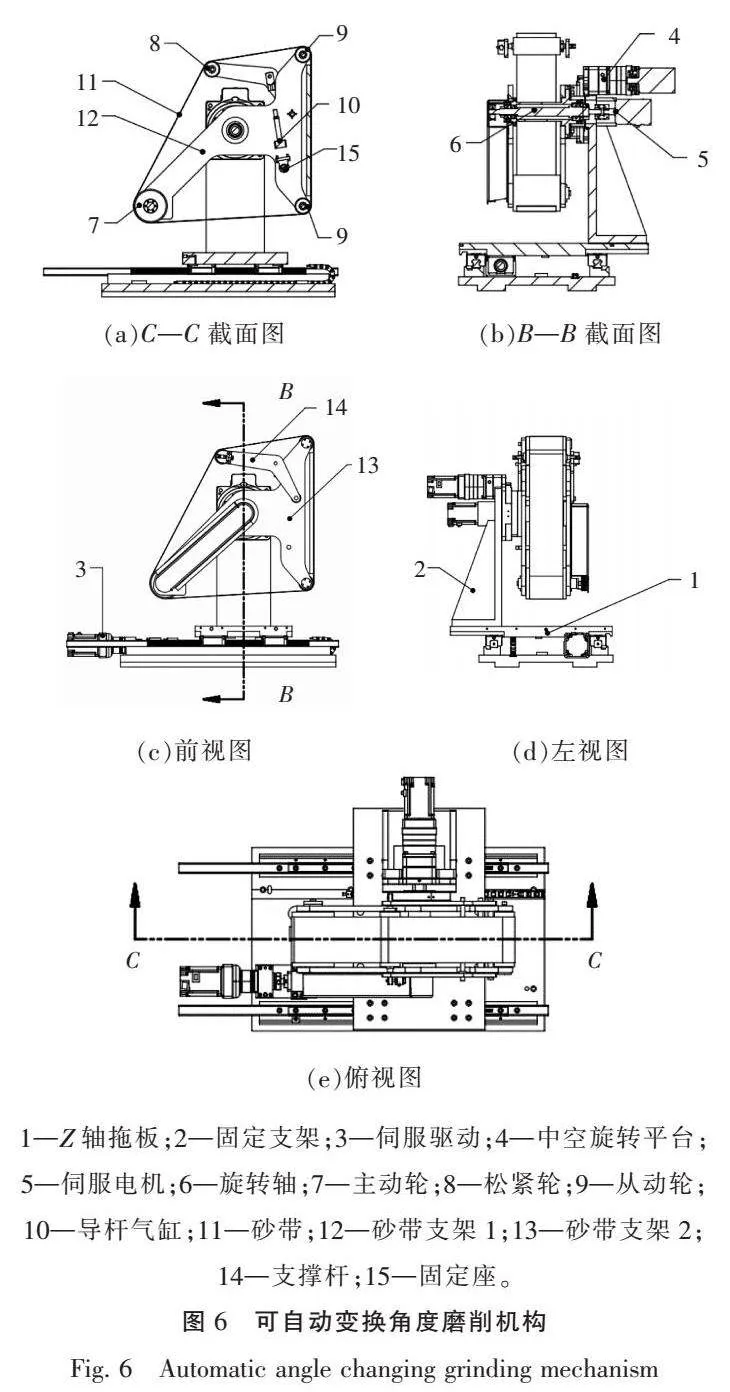

3.4" "可自动变换角度磨削机构设计

可自动变换角度的磨削机构如图6所示。磨削单元总成包含砂带11、砂带支架12、砂带支架13、支撑杆14、固定座15、主动轮7、松紧轮8、从动轮9和导杆气缸10,均固定于中空旋转平台4上,通过中空旋转平台4实现磨削总成角度自动旋转。磨削单元总成动力传递轴与中空旋转平台4中心同轴设计,该设计可以令中空旋转平台4绕动力旋转轴6中心旋转时不影响伺服电机5给砂带旋转提供动力,伺服电机5与动力旋转轴6直连,通过旋转轴6与主动轮7间的皮带连接实现动力传递。磨削单元总成和中空旋转平台4通过固定支架2安装在Z轴拖板1上,由伺服驱动3实现 Z轴进给。

4" "设备运行试验

4.1" "功能性测试

通过运行所设计的自动化设备,对多个不同半径叶片进行叶顶加工来测试设计开发的卧式燃气动叶叶顶磨削的各项性能,验证设备能否执行各项部件功能及是否符合设计要求。图7(a)为加工后零件,图7(b)为试验设备,图7(c)为卧式叶顶磨削设备设计效果图。

4.2" "设备性能及稳定性测试

考虑该设备属于加工设备,所以采用机器能力指数(machine capability index,Cmk)衡量设备性能及稳定性。一般设备合格要求为Cmk不小于1.67。为了保证设备能力试验准确性,尽量减少不可控因素,我们对同一批次50个叶片按照叶顶加工工艺流程在设备上进行连续加工,设备由同一人员操作,加工完成后测量叶片数据并记录,图8为测量数据分布。表1为测试数据统计结果,可以看到测试设备精度完全满足透平叶片叶顶加工精度,Cmk为1.68,说明该设备性能及稳定性达到合格要求。

4.3" "叶顶生产合格率测试

在设备投入生产后,选取300件生产零件进行检查。经检测,其中超公差零件为15件,合格零件为285件,检测合格率为95%,满足改造要求。

4.4" "叶顶直接生产耗材成本测试

采用砂带磨削试验测试砂带寿命。为了保证砂带寿命试验的准确性,尽量减少不可控因素,选取100件同一批次且叶顶被加工余量为3 mm的叶片进行试验。结果表明,当100件叶片加工完成后,砂带损耗量为20条,每条砂带成本价为100元,耗材总价为2 000元,平均耗材成本为20元/件,远低于公司对此工序限定的最高成本30元 /件。

5" "结论

本研究基于燃气轮机透平动叶运行原理及燃机透平高温零部件的材料属性,将磨削与数控自动控制联合应用,设计了一款高效一体化叶顶自动磨削设备。因设备自动化程度高,对操作人员技能要求低,只需更换夹具就可适应不同透平动叶在同一设备上完成叶顶加工,能较好地提高设备的利用率,同时提高生产效率,降低生产成本。经试验验证,设备生产节拍为4 min/件,高于公司制定的要求,合格率为95%,且各项功能均能满足设计要求,该设备已投入透平动叶维修生产中。

参考文献:

[ 1 ] 王宝官, 丁小江. 模拟涡轮旋转叶片冷却通道换热的初步实验研究[J]. 航空动力学报, 1989, 4(3):280-282.

WANG B G, DING X J. An experimental investigation on heat transfer in rotating coolant channels[J]. Journal of Aerospace Power, 1989, 4(3):280-282. (in Chinese)

[ 2 ] CHEN Y F, ZANG Z P, DONG S H, et al. Flapwise bending vibration analysis of rotating tapered Rayleigh beams for the application of offshore wind turbine blades[J]. China Ocean Engineering, 2021, 35(4):544-553.

[ 3 ] YERANEE K, RAO Y. A review of recent studies on rotating internal cooling for gas turbine blades[J]. Chinese Journal of Aeronautics, 2021, 34(7):85-113.

[ 4 ] 项建伟. 9E燃气轮机透平动叶平台间隙超标分析与处理[J]. 热力透平, 2018, 47(1):76-79.

XIANG J W. Analysis and treatment on over clearance of rotating blade platform in a 9E gas turbine[J]. Thermal Turbine, 2018, 47(1):76-79. (in Chinese)

[ 5 ] 张玲, 董宇航, 李婷婷. 燃气轮机涡轮动叶顶部气动与传热特性的数值研究[J]. 燃气涡轮试验与研究, 2017, 30(6):12-18.

ZHANG L, DONG Y H, LI T T. Numerical investigation on aerodynamic performance and heat transfer of rotor tip in gas turbine[J]. Gas Turbine Experiment and Research, 2017, 30(6):12-18. (in Chinese)

[ 6 ] 朱能杰, 张方, 竺晓程, 等. 高压透平动叶非轴对称端壁优化设计[J]. 热力透平, 2021, 50(4):270-275.

ZHU N J, ZHANG F, ZHU X C, et al. Optimization design on non-axisymmetric endwall of high-pressure turbine rotating blade[J]. Thermal Turbine, 2021, 50(4):270-275. (in Chinese)

[ 7 ] 徐书娟, 赵培哲. 数控铣加工模具零件工艺的优化措施[J]. 自动化应用, 2023, 64(9):124-127.

XU S J, ZHAO P Z. Optimizing of process for CNC milling mold parts[J]. Automation Application, 2023, 64(9):124-127. (in Chinese)

[ 8 ] 谢泽森, 廖奇, 胡文玲. 典型零件的普铣加工教学方案[J]. 中国培训, 2022(12):79.

XIE Z S, LIAO Q, HU W L. Teaching scheme of general milling of typical parts[J]. China Training, 2022(12):79. (in Chinese)

[ 9 ] 姜东坡, 赵俊明. 某重型燃机透平动叶冷却结构设计[J]. 汽轮机技术, 2014, 56(5):335-336.

JIANG D P, ZHAO J M. Design for the cooling structure of turbine blades of a certain type heavy-duty gas turbine[J]. Turbine Technology, 2014, 56(5):335-336. (in Chinese)

[10] 吴强, 卢智良, 王晓娟. 2022年我国电加工机床行业经营情况分析[J]. 电加工与模具, 2023(增刊1):1-4.

WU Q, LU Z L, WANG X J. Analysis on the operation of electrio-machining machine tool industry in 2022[J]. Elec-tromachining amp; Mould, 2023(Sup 1):1-4. (in Chinese)

[11] 马秋野. 电加工发展现状研究综述[J]. 机械研究与应用, 2021, 34(5):210-212.

MA Q Y. Research on the current status of electromachining development[J]. Mechanical Research amp; Application, 2021, 34(5):210-212. (in Chinese)

[12] 屈辰鸣. 磨加工断续表面在线检测关键技术研究[J]. 郑州铁路职业技术学院学报, 2022, 34(4):49-52.

QU C M. Research on the key technology of on-line measurement of grinding discontinuous surface[J]. Journal of Zhengzhou Railway Vocational and Technical College, 2022, 34(4):49-52. (in Chinese)

[13] 王新江. 磨加工产生磨伤的原因分析及解决方法[J]. 中小企业管理与科技(下旬刊), 2010(11):276-277.

WANG X J. Cause analysis and solution of wear injury caused by grinding[J]. Management amp; Technology of SME, 2010(11):276-277. (in Chinese)

[14] 高松. CNC数控机床零部件加工精度预测与建模研究[J]. 内燃机与配件, 2022(10):67-69.

GAO S. Research on machining accuracy prediction and modeling of CNC machine parts[J]. Internal Combustion Engine amp; Parts, 2022(10):67-69. (in Chinese)

[15] 谢汉斌. CNC数控机床在线测量系统的校准装置研究[J]. 计量与测试技术, 2022, 49(2):34-37.

XIE H B. Research on calibration device of on-line measurement system of CNC machine tool[J]. Metrology amp; Measurement Technique, 2022, 49(2):34-37. (in Chinese)

[16] 蔡明, 朱涛, 高兴军, 等. 镍基高温合金磨削加工技术研究现状[J]. 辽宁石油化工大学学报, 2023, 43(3):60-68.

CAI M, ZHU T, GAO X J, et al. Research status of grinding technology of nickel-based superalloy[J]. Journal of Liaoning Petrochemical University, 2023, 43(3):60-68. (in Chinese)

[17] 蒋倩, 蒋立鹤, 黄云峰, 等. 镍基高温合金热处理工艺研究进展[J]. 锻压装备与制造技术, 2021, 56(6):127-130.

JIANG Q, JIANG L H, HUANG Y F, et al. Research progress on heat treatment process of nickel-based super-alloys[J]. China Metalforming Equipment amp; Manufacturing Technology, 2021, 56(6):127-130. (in Chinese)

[18] 范依航, 吕泽群, 郝兆朋. 微切削镍基高温合金表面质量的研究[J]. 制造技术与机床, 2020(7):27-32.

FAN Y H, L?譈 Z Q, HAO Z P. Study on surface quality of micro cutting nickel-based alloy[J]. Manufacturing Technology amp; Machine Tool, 2020(7):27-32. (in Chinese)

[19] 王小猛, 刘淑欣. 镍基合金材料的铣削加工切削参数分析[J]. 新型工业化, 2021, 11(1):88-89.

WANG X M, LIU S X. Analysis of cutting parameters in milling of nickel-based alloy materials[J]. The Journal of New Industrialization, 2021, 11(1):88-89. (in Chinese)

[20] 孙士雷, 赵杰, 袁玮骏, 等. GH4169镍基高温合金表面加工硬化研究[J]. 工具技术, 2016, 50(10):24-27.

SUN S L, ZHAO J, YUAN W J, et al. Study on surface hardening in high speed milling super alloy GH4169[J]. Tool Engineering, 2016, 50(10):24-27. (in Chinese)

(责任编辑:仇慧)

收稿日期: 2023-07-11 接受日期: 2023-09-07

第一作者简介: 成李峰(1990— ), 男, 工程师。

* 通信联系人: 谢凡(1985— ), 男, 工程师, 主要研究方向为工业燃气轮机热通道部件修理和新件制造工艺。E-mail:wltaly@163.com