聚晶金刚石层厚度与复合片直径对PDC残余热应力的影响

2024-12-06杨添添黄凯

摘要 残余热应力是导致聚晶金刚石复合片(PDC)失效的原因之一。为提升PDC在实际使用过程中的性能,并为PDC的设计提供模拟计算依据,利用ANSYS建立PDC的参数模型,通过“热-结构”耦合法计算PDC的残余热应力值,分析PCD层和硬质合金层的厚度比及PDC直径对残余热应力分布特征的影响规律。结果表明:当PDC直径为16mm、总厚度为13mm时,其PCD层和硬质合金层的最佳厚度比为0.180;当PCD层厚度为2.0mm时,PDC最佳直径值为18mm;当PCD层厚度为3.0mm时,应根据实际使用情况确定PDC最佳直径值。

关键词 有限元分析;聚晶金刚石复合片;残余热应力;聚晶金刚石层厚度;PDC 直径

中图分类号 TQ163 文献标志码 A

文章编号 1006-852X(2024)06-0744-08

DOI 码 10.13394/j.cnki.jgszz.2023.0201

收稿日期 2023-09-18 修回日期 2024-01-20

聚晶金刚石复合片(polycrystallinediamondcompact,PDC)是聚晶金刚石(polycrystallinediamond,PCD)与硬质合金经高温、高压烧结而成的一种超高硬度的复合材料[1-2]。PDC兼有金刚石高硬度、高耐磨性的特点以及硬质合金优异的力学性能,因而被广泛用于油气开采、地热开采以及煤田钻探等领域[3]。随着钻进地层越来越深,地层压力越来越大,地质岩层的密度也越来越大、越来越硬、越来越耐研磨,因此对钻头乃至PDC的综合性能要求越来越高。残余热应力的存在,会显著弱化PDC的性能,是导致PDC非正常失效的重要因素之一[4]。残余热应力是由金刚石晶粒与晶间物质成分之间、PCD与硬质合金之间的热膨胀系数、弹性模量、导热系数等理化参数的差异而产生的。烧结而成的PDC在卸压冷却过程中,易在金刚石晶粒与晶粒之间、PCD层与硬质合金层界面间产生残余热应力。随后在使用过程中不断受到外载荷的冲击,诱发PCD层出现崩裂和脱落现象。

对PDC残余热应力的研究,前人做了大量的实验测试分析和计算机模拟工作。徐根等[5]采用应力释放法对PDC的合金基体进行匀速切割,测定PDC释放的应力值,得到了金刚石层表面残余热应力的实验数值,并根据实验结果分析其分布规律。徐国平等[6]采用X射线衍射(XRD)方法测定了PDC的应力值,得出了PCD层厚度不应过薄的结论。PAGGETT等[7]采用中子衍射方法测定了PDC的应力值,确定了金刚石层径向和轴向的平均应变值。贾洪声等[8]采用显微拉曼(Raman)光谱法研究了烧结温度等因素对PCD层残余热应力的影响。这些研究工作为PDC残余热应力的测定提供了可行的方案,但仍存在一定的缺陷,如应力释放法会破坏样品、中子衍射法对样品的要求较高等。利用有限元模拟计算能避免这些缺点,可以直观清晰地模拟计算PDC在卸压冷却过程中残余热应力的值与分布。

罗德等[9]采用有限元模拟计算方法计算出了PDC的应力值,并确定了残余热应力在PCD层的位置变化,系统考察了烧结温度和特征尺寸对应力分布规律的影响。该研究为PDC的设计与性能预测提供了良好的参考和指导作用。

PCD层厚度和PDC直径等外观尺寸对PDC的残余热应力分布特征乃至使用性能等有着显著的影响,而有关这2个方面的定量研究工作仍较为薄弱。因此,对这2个重要因素的影响开展深入的计算分析,以进一步明确其行为特征。本研究中利用ANSYSWork-bench软件计算分析PDC中PCD层与硬质合金层的厚度比以及PDC直径对残余热应力的影响规律,为优化PDC设计与性能改善提供参考。

1计算原理

ANSYS是当前最常用的有限元分析软件之一,可以有效融合结构力学、热力学、流体力学等多个学科进行仿真计算[10]。使用ANSYS建立PDC(假设温度不影响材料物理性能参数)的模型,并利用“热-结构”耦合法分析PDC的残余热应力[11]。本研究中具体的计算过程如下:(1)选择稳态温度场与结构力学场耦合的计算方法。(2)建立PDC几何模型。根据PDC的轴对称特性,建立其1/4结构模型。(3)定义PDC材料的物理性能参数,表1为参数数据,随后进行网格划分。(4)设置边界条件和载荷,以温差为载荷,设置参考温度(即PDC应力松弛温度)和模型的轴对称边界条件,以及PDC外表面与空气的热对流边界条件。(5)进行结果计算和分析。

2结果与讨论

2.1PCD层厚度对PDC残余热应力的影响

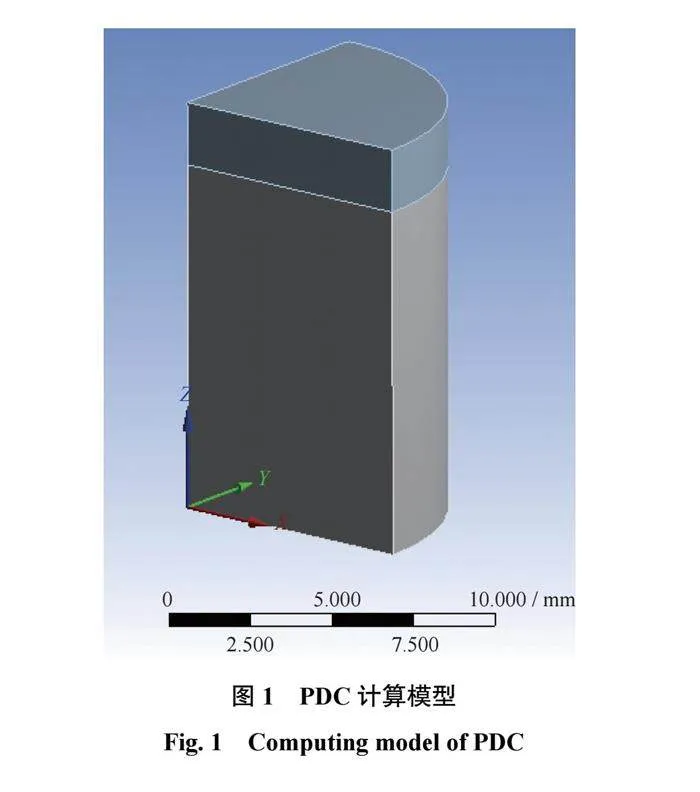

为了深入评估PCD层厚度对PDC残余热应力的影响,选取常见的1613产品型号为计算对象,即ϕ16mm×13mm,令其PCD层厚度在1.0~4.0mm范围内变化,选取PCD层厚度为1.0、1.5、2.0、2.5、3.0、3.5和4.0mm共7种PDC作为计算模型,为了计算方便,选取平面界面型复合片作为计算模型。根据PDC的轴对称特点,为节省计算时间,选取其1/4结构,通过DesignModel-er建立PDC几何模型(如图1所示),并利用“热-结构”耦合法进行PDC残余热应力的分析计算。利用ANSYSWorkbench模拟PDC温度从应力松弛温度1000℃降低到室温(20℃)的卸压冷却过程,将温差作为施加的载荷。通过有限元的计算,得到PDC整体的残余热应力分布情况以及PCD层和硬质合金层残余热应力分布云图。

图2是PCD层厚度为2.0mm的PDC残余热应力分布云图,表2为有限元计算得到的PDC残余热应力的极值。综合图2和表2可知:PDC最大应力主要分布在PCD层和硬质合金层结合界面处的两侧,离界面越远,其应力值越小。PCD层的径向最大压应力出现在PCD层和硬质合金层界面结合处,高达1.20GPa。研究表明,压应力有利于PDC抗击外力,在受到外力冲击时会有良好的缓冲作用,因此适当地提高径向压应力有利于改善PDC工作性能。轴向最大拉应力出现在PCD层靠近界面的外界边缘处,应力值达到808MPa。拉应力易产生垂直于界面的裂纹,导致PCD层的破碎或脱落。最大剪切应力靠近界面边缘处,当最大剪切应力超过PCD层与硬质合金层之间的结合力时,易导致PCD层脱落,使得PDC整体断裂。第一主应力会降低PDC在实际使用过程中可以承受的载荷值,引起PDC的脆性断裂破坏,其主要出现在界面处及PCD层边缘处。其中,硬质合金层比PCD层具有更大的热膨胀系数,在降压冷却过程中,其收缩速率会更快,从而在PCD层中产生压应力,而在硬质合金层中产生拉应力。因此,文中应力正负号仅代表拉、压应力。

在上述ANSYS计算中,PDC的总厚度保持为13mm。若改变PCD层厚度,PCD层与硬质合金层的厚度比也将随之改变。表3是不同PCD层厚度和硬质合金层厚度比值下残余热应力的计算结果。

图3所示为PCD层残余热应力随厚度比变化的曲线图。保持PDC整体厚度为13mm,随着PCD层厚度的增大,径向最大压应力呈现减小趋势,且减小速率不断变小。当厚度比达到0.238时,压应力趋于稳定值(图3a)。图3b为PCD层最大轴向拉应力随厚度比变化的曲线图。根据曲线变化可知,轴向拉应力随着厚度比的增大不断增大。当轴向拉应力过大时,PDC界面处容易产生裂纹,实际使用过程中PCD层会沿着裂纹破裂。因此,应尽量减小轴向拉应力的值。图3c和图3d分别为最大剪切应力和第一主应力随厚度比变化的曲线图。随着PCD层厚度的增大,二者应力值呈增大趋势,且极易使PCD层从硬质合金层脱落而导致PDC非正常失效,因此要求这2种应力小于PCD层和硬质合金层之间的结合力。徐国平等[13]研究提出PCD层的厚度对PDC的性能有影响,减小PCD层的厚度,有助于提高PDC的抗冲击性能,但过薄的PCD层易迅速被磨掉而影响PDC产品的使用寿命。

PCD层的厚度不宜过小,以免缩短PDC的实际使用寿命。与此同时,PCD层的厚度要尽可能使PDC的轴向拉应力较小,径向压应力较大,剪切应力和第一主应力的值保持在界限之内且尽可能较小。综上所述,当PDC的直径为16mm、厚度为13mm,PCD层的厚度为2.0mm(即PCD层与硬质合金层的厚度比为0.180)时,PCD层的残余热应力值维持在一个合理的范围,可使PDC在使用过程中有良好的抗冲击性能,有利于在使用过程中抵抗外载荷,且PCD层不易脱落。

由上述计算可知:PCD层越薄,则轴向拉应力和剪切应力都越小,这2个典型的破坏性应力会得到很好的控制,但是PCD层过薄,则很容易在钻井时迅速被磨掉。因此,需要一个折中考虑。PDC产品问世半个世纪以来,全球90%的油气钻井进尺是PDC钻头贡献的,但还是以PCD层厚度为2.0、3.0mm的产品居主流。近些年,2.5、3.5、4.0mm的PCD层厚齿逐渐出现,开始引起人们的关注,而这些产品的市场份额虽然最终取决于客户的使用表现,但本质上还是要受到本研究工作中揭示的残余热应力特征规律的限制。

2.2PDC直径对PDC残余热应力的影响

设定PDC总厚度(即13mm)不变,改变PDC的直径,利用ANSYS计算出直径为13~19mm的7种PDC的残余热应力值,并分析PDC直径对PDC残余热应力的影响规律。

图4所示为PCD层厚度为2.0mm时PCD层残余热应力随PDC直径的变化趋势。当PCD层厚度保持在2.0mm时,随着PDC直径的增大,最大径向压应力的绝对值呈上升趋势。与此同时,其他3种残余热应力在PDC直径为13~16mm范围内变化波动较小,当PDC直径>16mm时,残余热应力值变化波动较大,但其数量级并未改变。如果计算量足够大时,会出现多个波动点。直径为17mm的点,是众多波动点之一,作为一个临界点,此时直径与PDC总厚度比值为1.310左右,PDC中界面远离中心轴端的径向收缩位移发生突变,且使得整个PDC的挠度发生变化,使得界面边缘轴向拉应力发生突变。后续可进行PDC的变形实验观察,将实验与模拟相结合,以保证结果的可靠性。

表4为PCD层厚度为2.0mm时,不同PDC直径的PCD层残余热应力极值。当PDC直径为20mm时,PCD层最大径向压应力的绝对值最大,虽有利于PDC的抗冲击性能,但轴向拉应力及剪切应力的值也较大,易导致PDC产生裂纹及非正常失效,不利于PDC的使用。在该种情况下,直径为18mm的PDC的残余热应力处于较为合理范围,有利于改善PDC的性能。虽然实际应用中,很少有直径18mm的PDC产品,但是本研究揭示的规律仍然可以作为有益的借鉴,而与之相近应力分布特征的直径16mm的PDC产品,则作为目前市场上的主流产品,有其突出的应力分布优势。

图5所示为PCD层厚度为3.0mm时PCD层残余热应力随PDC直径的变化趋势。当PCD层厚度为3.0mm,PDC直径为13~16mm时,PDC的残余热应力都呈下降趋势,但当PDC直径>16mm时,PDC残余热应力的变化波动较大。如当PDC直径为17mm时,最大径向压应力的绝对值较大,同时最大轴向拉应力、剪切应力及第一主应力的值也处于较高的数值范围内。这3种残余热应力值较大,不仅会导致PDC与硬质合金界面产生裂纹,还会导致PDC非正常失效。如果计算的直径点足够多,可以发现最大轴向拉应力、剪切应力、第一主应力随PDC直径的变化更为复杂,会出现多个极值点。在该种情况下,从不同的残余热应力考虑,可以得到不同的最佳直径点。因此在使用过程中,需要分析确认出哪种残余热应力是主要影响因素,再结合模拟计算出最为合适的直径。

对比图4与图5,可以发现PCD层厚2.0mm和3.0mm的2种差距不大的规格,在轴向拉应力、剪切应力、第一主应力3个方面随PDC直径的变化规律基本完全一致,而径向压应力随PDC直径变化规律不一致,而且几乎完全相反。当PCD层厚度为2.0mm时,最大径向压应力绝对值随直径的增大而增大;当PCD层厚度为3.0mm时,最大径向压应力随直径的增加而减小。一方面,PCD层厚度会影响PDC内部残余热应力的分布;另一方面,PCD层厚度不同,硬质合金层的厚度也不同,因此二者收缩量会改变,随着PDC直径的增大,远离对称轴的点的收缩量发生改变,导致彼此产生的残余压应力变得不同。

3结论

(1)采用ANSYS模拟计算得出当PDC直径为16mm、总厚度为13mm时,PCD层最佳厚度为2.0mm。

(2)当PCD层厚度为2.0mm时,可选取直径为18mm的PDC,该规格的PDC残余热应力为计算范围内的最佳值;当PCD层厚度为3.0mm时,不能单一以某一个残余热应力影响情况来决定最合适的直径点,应根据具体的使用情况即受载情况分析,并综合4种残余热应力的影响,总结出综合残余热应力。

(3)PDC直径为17mm的点是众多波动点之一。17mm可能为一个临界点,在此时,PDC中界面远离中心轴端的径向位移发生突变,导致整个PDC的挠度发生变化,使得界面边缘轴向拉应力发生变化。

(4)利用ANSYS计算分析各因素对PDC残余热应力的影响规律,可以为PDC的设计提供有用的思路及建议。在模拟计算中突出的结果的基础上,通过实验对所得结论进行检验,可确保最终结果的可靠性。

参考文献:

[1]聂孟杰, 裴夤崟, 黄成志, 等. PDC 性能优化及其钎焊技术研究现状

[J]. 电焊机,2023,53(4):63-72.

NIE Mengjie, PEI Yinyin, HUANG Chengzhi, et al. Research status of

performance optimization of polycrystalline diamond compact [J].

Electric Welding Machine,2023,53(4):63-72.

[2]杨金华, 郭晓霞. PDC 钻头技术发展现状与展望 [J]. 石油科技论坛,

2018,37(1):33-38.

YANG Jinhua, GUO Xiaoxia. The present status and outlook of PDC bit

technology [J]. Oil Forum,2018,37(1):33-38.

[3]秦文广, 刘瑞卿, 邹德良. 油气开采用 PDC 复合片的开发现状与发展

趋势 [J]. 硬质合金,2023,40(4):310-318.

QIN Wenguang, LIU Ruiqing, ZOU Deliang. Status and trend of

development of PDC composite for oil and gas exploration [J]. Cemented

Carbides,2023,40(4):310-318.

[4]宋晨杰, 魏文亮, 汪锦杰, 等. 钴粉形貌对聚晶金刚石复合片性能的影

响 [J]. 金刚石与磨料磨具工程,2023,43(4):489-496.

SONG Chenjie, WEI Wenliang, WANG Jinjie, et al. Effect of cobalt

particle morphology on the properties of polycrystalline diamond

composite [J]. Diamond amp; Abrasives Engineering,2023,43(4):489-496.

[5]徐根, 陈枫, 徐国平, 等. 采用应力释放法测量 PDC 热残余应力 [J]. 石

油钻探技术,2010,38(1):67-71.

XU Gen, CHEN Feng, XU Guoping, et al. Researches on measuring

residual stresses of polycrystalline diamond compacts using stress-release

method [J]. Petroleum Drilling Techniques,2010,38(1):67-71.

[6]徐国平, 尹志民, 陈启武, 等. 金刚石复合片 (PDC) 表面残余应力的

XRD 研究 [J]. 粉末冶金技术,2010,28(1):16-20.

XU Guoping, YIN Zhimin, CHEN Qiwu, et al. Investigation of residual

stress distribution on the surface of polycrystalline diamond compact

using XRD [J]. Powder Metallurgy Technology,2010,28(1):16-20.

[7]PAGGETT J W, DRAKE E F, KRAWITZ A D, et al. Residual stress and

stress gradients in polycrystalline diamond compacts [J]. International

Journal of Refractory Metals amp; Hard Materials,2002,20(3):187-194.

[8]贾洪声, 鄂元龙, 华中, 等. 金刚石烧结体残余应力的 Raman 表征 [J].超硬材料工程,2012,24(6):6-9.

JIA Hongsheng, E Yuanlong, HUA Zhong, et al. Raman characterization

of the residual stress of sintered diamonds [J]. Superhard Material

Engineering,2012,24(6):6-9.

[9]罗德, 张菁, 黎明发, 等. 聚晶金刚石复合片残余热应力的影响因素 [J].

煤田地质与勘探,2010,38(5):67-70.

LUO De, ZHANG Jing, LI Mingfa, et al. Analysis of the influencing

factors of residual thermal stress of polycrystalline diamond compact [J].

Coal Geology amp; Exploration,2010,38(5):67-70.

[10]江民圣. ANSYS Workbench 19.0 基础入门与工程实践 [M]. 北京: 人民邮电出版社, 2019.

JIANG Minsheng. ANSYS Workbench 19.0 fundamentals and

engineering practice [M]. Beijing: Posts amp; Telecom Press, 2019.

张菁, 黎明发, 孙振亚, 等. 优化设计在 PDC 残余热应力计算中的应用[J]. 武汉理工大学学报 (信息与管理工程版),2011,33(5):750-753.

[11]ZHANG Jing, LI Mingfa, SUN Zhenya, et al. Application of optimal

design in residual thermal stress calculation on polycrystalline diamond

compact [J]. Journal of Wuhan University of Technology (Information amp;

Management Engineering),2011,33(5):750-753.

[12]罗德. 聚晶金刚石复合片及其钻头的应用研究 [D]. 武汉: 武汉理工大学, 2010.

LUO De. Research and application of PDC and PDC Bits [D]. Wuhan:

Wuhan University of Technology, 2010.

[13]徐国平, 陈启武, 尹志民, 等. 金刚石层厚度对复合片 (PDC) 残余应力

的影响 [J]. 高压物理学报,2009,23(2):24-30.

XU Guoping, CHEN Qiwu, YIN Zhimin, et al. The effect of thickness of

diamond layer on residual stresses in polycrystalline diamond compact

[J]. Chinese Journal of High Pressure Physics,2009,23(2):24-30.

作者简介

通信作者: 黄凯,男,1974 年生,博士、副教授。主要研究方向:有色冶金。

E-mail: khuang@metall.ustb.edu.cn

(编辑:王洁)

Effectnbsp;of"thickness"of"polycrystalline"diamond"layer"and"diameter"of"compact"on

residual"thermal"stress"of"PDC

YANG Tiantian, HUANG Kai

(School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing,

Beijing 100083, China)

Abstract " "Objectives: Polycrystalline diamond compact (PDC) is an ultra-high hardness composite material madefrom polycrystalline diamond (PCD) and cemented carbide through high temperature and high pressure sintering. PDCis widely used in oil and gas extraction, geothermal development, and coal field drilling. As drilling goes deeper, theformation pressure increases, and the geological rock layers become denser, harder, and more abrasive. Therefore, thecomprehensive performance requirements for the drill bit and PDC are increasingly high. The presence of residualthermal stress can significantly weaken the performance of PDC, causing the PCD layer to fracture and detach, which isone of the important factors leading to the premature failure of PDC. Previous research methods for determining the re-sidual thermal stress in PDC have certain limitations. Finite element simulation calculations can effectively compensatefor these shortcomings. Therefore, this paper uses the ANSYS Workbench software to calculate and analyze the influ-ence of the thickness ratio of the PCD layer to the cemented carbide layer in PDC and the diameter of PDC on residualthermal stress, providing references for the optimization of PDC design and performance improvement. Methods: AN-SYS is one of the most commonly used finite element analysis software, which can effectively integrate multiple discip-lines such as structural dynamics, thermodynamics, and fluid dynamics for simulation calculations. Using ANSYS, themodel of PDC (assuming that temperature does not affect the physical properties of materials) can be established, and"the residual thermal stress of PDC can be analyzed using the thermo-mechanical coupling method (which solves the im-pact of the temperature field on stress, strain, and displacement in the structure). The specific calculation process in thisstudy is as follows: (1) Select the calculation method for steady-state temperature field and structural mechanics fieldcoupling. (2) Establish the geometric model of PDC. According to the axisymmetric characteristics of PDC, establish its1/4 structure to save computational space. (3) Define the physical and mechanical properties of the PCD layer and thecemented carbide layer, and then perform mesh division. (4) Set boundary conditions and loads, using the temperaturedifference as the load, setting the reference temperature including the stress relaxation temperature of PDC, the axisym-metric boundary conditions of the model, as well as the heat convection boundary conditions between the outer surfaceof PDC and the air. (5) Perform result calculation and analysis. Results: Using the software to simulate the calculationof the residual thermal stress value and distribution during the unloading and cooling process of PDC, the following con-clusions can be drawn: (1) The ANSYS simulation calculation shows that when the diameter of PDC is 16 mm and thetotal thickness is 13 mm, the optimal thickness of the PCD layer is 2.0 mm; (2) When the PCD layer thickness is 2.0mm, the diameter of the composite piece can be selected as 18 mm, and the residual thermal stress of this specificationof PDC is at the best value in the calculated range. When the PCD layer thickness is 3.0 mm, it cannot be decided basedon a single residual thermal stress influence; this must rely on the specific application situation and the load condition,with a comprehensive consideration of the influence of the four residual thermal stresses; (3) The point of PDC diamet-er of 17 mm is one of the many fluctuation points, which may be a critical point. At this time, the radial displacement ofthe interface far from the center axis of PDC changes abruptly, causing the deflection of the entire PDC to change, andthe axial tensile stress at the edge of the interface changes. Conclusion: The finite element calculation method can intu-itively and clearly simulate the value and distribution of residual thermal stress during the unloading and cooling pro-cess of PDC, and effectively avoid the shortcomings of other experimental tests. It can provide useful ideas and sugges-tions for the design of PDC by analyzing the influence of the two appearance sizes, composite layer thickness, and dia-meter on the residual thermal stress of PDC, and drawing relevant conclusions. Based on the outstanding results in thesimulation calculation, the conclusions obtained are tested by experiments to ensure the reliability of the final results.

Key words " "finite element analysis;polycrystalline diamond compact;residual thermal stress;composite layer thick-ness;diameter of the PDC