基于草酸沉淀稀土母液直接复用工艺的风化壳淋积型稀土矿浸取

2024-07-20冯健吴晓燕薛永萍周芳池汝安

摘" " 要: 为解决草酸沉淀稀土母液复用浸矿工艺无法在禁止使用强酸强碱的矿区开展这一问题,优化了稀土沉淀工艺以减少母液中残留草酸,探索了母液中草酸对稀土浸出过程的影响,从而实现沉淀母液直接复用浸矿,并对其动力学模型和传质过程进行分析。结果表明:优化工艺条件为草酸与稀土的摩尔比(Mo ∶ Mr)为3.5,草酸质量分数为5%,搅拌速率为300 r/min,陈化时间为8 h,此时,沉淀母液中残留草酸浓度为0.002 5 mol/L,低于0.006 3 mol/L,可直接用于稀土浸取过程,稀土浸出率达90%以上,表明优化工艺条件下可实现沉淀母液直接复用;草酸沉淀稀土母液直接复用工艺中稀土的浸出过程受内扩散动力学控制,浸取温度的升高有利于稀土的浸取传质过程。

关键词: 风化壳淋积型稀土矿; 草酸; 稀土沉淀母液; 复用浸取

中图分类号: TD865" " " " " " 文献标志码: A" " " " " " " " 文章编号: 1671-024X(2024)02-0040-10

Leaching process of weathered crust elution-deposited rare earth ore based on direct reuse of oxalic acid precipitated rare earth mother liquor

FENG Jian1, WU Xiaoyan2, XUE Yongping2,3, ZHOU Fang2, CHI Ru′an2

(1. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China; 2. School of Resources amp; Safety Engineering, Wuhan Institute of Technology, Wuhan 430073, China; 3. School of Post and Telecom-munication, Wuhan Institute of Technology, Wuhan 430073, China)

Abstract: In order to solve the problem that the reuse leaching process of rare earth(RE) mother liquor precipitated by oxalic acid cannot be carried out in the mining area where strong acid and alkali are prohibited, the rare earth precipitation process was optimized to reduce the residual oxalic acid in the mother liquor, and the effect of oxalic acid in the mother liquor on the rare earth leaching process was explored, so as to realize the direct reuse leaching of the precipitation mother liquor. Then its dynamic model and mass transfer process were analyzed. The results showed that the optimum conditions were as follows: the molar ratio of oxalic acid to rare earth(Mo ∶ Mr) is 3.5, the mass fraction of oxalic acid is 5%, the stirring speed is 300 r/min and the aging time is 8 h. At this time, the residual oxalic acid concentration in precipitation mother liquor is 0.002 5 mol/L, which is lower than 0. 006 3 mol/L, it can be directly used in the leaching process of rare earth, and the leaching efficiency of rare earth is more than 90%, which indicates that the mother liquor can be directly reused under the optimized process conditions. In the direct reuse process of oxalic acid precipitated rare earth mother liquor, the leaching process of rare earth is con-trolled by internal diffusion kinetics, and the increase of leaching temperature is beneficial to the mass transfer process of rare earth leaching.

Key words: weathered crust elution-deposited rare earth ore; oxalic acid; rare earth precipitation mother liquor; reuse leaching

风化壳淋积型稀土矿受到稀土界的广泛关注,是中重稀土的主要来源,具有重要的商业利用价值[1-3]。原岩体经物理、化学、生物作用风化后可形成高岭石、蒙脱石等黏土矿物,而原岩中可风化的稀土矿物在风化解离后形成稀土离子,以水合或羟基水合离子的形式吸附在黏土矿物上,富集而成风化壳淋积型稀土矿[4-5]。吸附的稀土离子可通过离子交换,将稀土转入溶液加以回收利用[6-9]。

工业上风化壳淋积型稀土矿主要以铵盐作为浸取剂[10-12],采用原地浸出工艺,在山体上打注液孔注入浸取剂溶液,在风化壳淋积型稀土矿矿山山脚收集得到富含稀土的浸出液。可采用草酸作为沉淀剂与富含稀土的浸出液进行沉淀反应,进而回收生成的草酸稀土沉淀。草酸沉淀稀土后的母液中仍含有大量浸取剂铵盐,直接排放将造成氨氮废水污染及浸取剂浪费。为此,沉淀完稀土后的母液复用一直是风化壳淋积型稀土矿开发关注的焦点[13]。然而,沉淀后的母液含有一定量残留的草酸,复用浸取稀土矿时,所含有的草酸特别是高浓度的草酸,有可能与浸出的稀土离子形成草酸稀土沉淀留在矿体,无法随浸出液流出,严重影响稀土浸出率。因此,通常利用氢氧化钙等去除母液中过量草酸后,再将处理后的沉淀母液作为浸取液复用于稀土浸取过程。但该工艺无法在禁止使用强酸强碱的滇南等矿区开展。

该类地区草酸稀土沉淀母液的复用,可考虑选用其他溶剂去除残留草酸或者在保证较高的稀土沉淀率和纯度的前提下,尽量减少草酸用量,使得沉淀完稀土后母液中草酸含量较低,复用时不影响稀土浸出率,在不去除草酸的条件下进行沉淀母液的直接复用。为了实现沉淀稀土后母液不经处理直接复用浸矿,需降低母液中草酸含量,这需要在草酸沉淀工段减少草酸用量。基于此,本文开展了草酸减量化工艺研究,并探索沉淀回收稀土后的母液复用浸取时,浸取液草酸含量对稀土浸取率和浸取过程的影响,从而优化整个沉淀浸取工艺,实现草酸稀土沉淀率和沉淀完稀土后母液复用浸取稀土浸出率的协同优化,以期为限制使用强酸强碱地区的草酸稀土沉淀母液的复用提供理论依据和技术支撑。

1 实验部分

1.1 试剂及主要仪器设备

主要试剂:草酸、硫酸铵、高锰酸钾、碘化钾、氢氧化钠、乙二胺四乙酸二钠、锌标准溶液、磺基水杨酸、六次甲基四胺、抗坏血酸、氧化锌、二甲酚橙、盐酸和氨水,均为国药化学试剂有限公司分析纯试剂。

主要仪器: AL104型电子分析天平、DELTA320型pH计,均为Mettler-Toledo仪器有限公司产品;AM200s型搅拌器,西安仪创有限公司产品; SHZ-D(Ⅲ)型循环水式多用真空泵,河南省雨华仪器有限公司产品; Super series型超纯水系统,上海力康国际贸易有限公司产品; 101型鼓风干燥箱,北京光明医疗仪器厂产品; UV-2450型紫外分光光度仪,日本Shimadzu公司产品;Φ 50 mm玻璃柱,长虹玻璃仪器有限公司产品; BT100-2J型恒流蠕动泵,保定兰格恒流泵有限公司产品; THS-10型精密型恒温槽,宁波天恒仪器厂产品。

1.2 草酸沉淀稀土实验

准确量取200 mL除杂絮凝处理后的滇南某风化壳淋积型稀土矿稀土浸出液置于500 mL烧杯中,稀土浸出液中稀土的质量浓度为294.87 mg/L,溶液中含有较多的铝、钙和镁,以及少量锌等杂质。在一定的搅拌条件下加入草酸溶液,静置一段时间后过滤,测定滤液中稀土和残留沉淀剂的含量,计算稀土沉淀率,并分析沉淀产品纯度。测定滤液中铵根离子浓度,并调节稀土沉淀母液中铵根离子浓度,达到稀土浸取所需浓度后,用于后续稀土的浸出过程。

1.3 复用浸矿实验

将250 g烘干的风化壳淋积型稀土矿样,均匀地装入在底部固定有砂芯滤板的50 mm直径玻璃柱中,然后在矿石表面平铺2层滤纸。利用恒流蠕动泵将250 mL上述调节铵根离子浓度后的稀土沉淀母液以0.6 mL/min流速加入玻璃柱中,浸取液浸润矿石后,浸出液从玻璃柱底部流出,当不再有液体从玻璃柱底部流出时停止试验,采用EDTA滴定法[12]分析测定收集溶液中稀土的质量浓度,并计算稀土浸出率。稀土浸出率的计算公式为:

η = (1)

式中:εt表示至反应时间t的浸出液中浸出的稀土总量;ε0表示矿石样品中离子可交换稀土的总量。

2 结果与讨论

2.1 草酸沉淀稀土过程优化

2.1.1 草酸与稀土摩尔比的影响

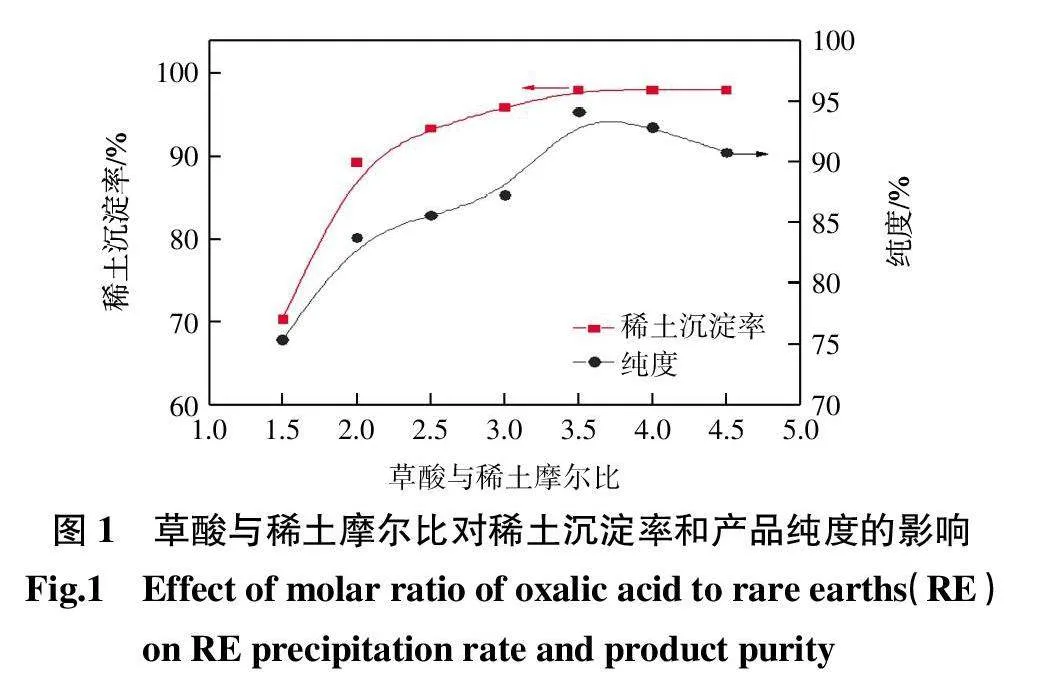

在草酸质量分数为5%、搅拌速率为300 r/min、搅拌时间2 min、陈化时间为8 h的条件下,改变草酸与稀土的摩尔比(Mo ∶ Mr),考察其对稀土沉淀效果的影响,结果如图1所示。

由图1可以看出,随着Mo ∶ Mr的增大,稀土沉淀率逐渐增加,在Mo ∶ Mr为3.5以后趋于稳定,稀土沉淀率达到98%。浸出液沉淀稀土时草酸用量包括3个方面:一是沉淀稀土离子化学反应消耗草酸;二是维持稀土沉淀完全需要草酸,其中包括维持草酸根浓度的草酸、与稀土发生络合反应消耗的草酸;三是杂质离子消耗草酸,其中包括杂质离子草酸共沉淀消耗草酸、草酸与杂质离子生成络合物消耗草酸、铵离子和碱金属离子与草酸稀土形成可溶性复盐消耗草酸等[1]。由图1还可以看出,产品纯度随着Mo ∶ Mr的增加先升高然后降低,在Mo ∶ Mr为3.5时达到峰值。这是由于风化壳淋积型稀土矿浸出液中有些非稀土金属离子能与草酸作用,生成难溶于水的草酸盐,会与稀土共沉淀,从而影响稀土产品纯度。因此,适宜Mo ∶ Mr为3.5。

2.1.2 草酸质量分数的影响

在Mo ∶ Mr为3.5、搅拌速率为300 r/min、搅拌时间2 min、陈化时间为8 h的条件下,考察草酸质量分数对稀土沉淀效果的影响,结果如图2所示。

由图2可以看出,稀土沉淀率和产品纯度均随着草酸质量分数的增加先升高后降低,这表明适度增加草酸质量分数有利于稀土的沉淀,此时的草酸质量分数能维持稀土沉淀完全所需的草酸,草酸利用率高。但当草酸质量分数较高时,会出现局部浓度较高,过多的草酸会容易生成草酸稀土络合离子,导致部分稀土流失,稀土沉淀率下降;同时也会增加非稀土草酸盐的电解质浓度,杂质析出量增大,产物纯度下降[14]。由图2可知,最佳草酸质量分数为5%。此时,稀土沉淀率为98%,产品纯度为94%。

2.1.3 搅拌速率对稀土沉淀过程的影响

在Mo ∶ Mr为3.5、草酸质量分数为5%、搅拌时间2 min、陈化时间为8 h的条件下,考察搅拌速率对稀土沉淀效果的影响,结果如图3所示。

由图3可知,草酸稀土的沉淀率和产品纯度在搅拌速率由100提高到300 r/min时略有提高。这是因为一定的搅拌速率能加快扩散速度,促进反应的进行,提高草酸稀土沉淀效果。继续增加搅拌速率时,对沉淀效果影响较小。因此,选择300 r/min作为最佳搅拌速率。

2.1.4 陈化时间对稀土沉淀过程的影响

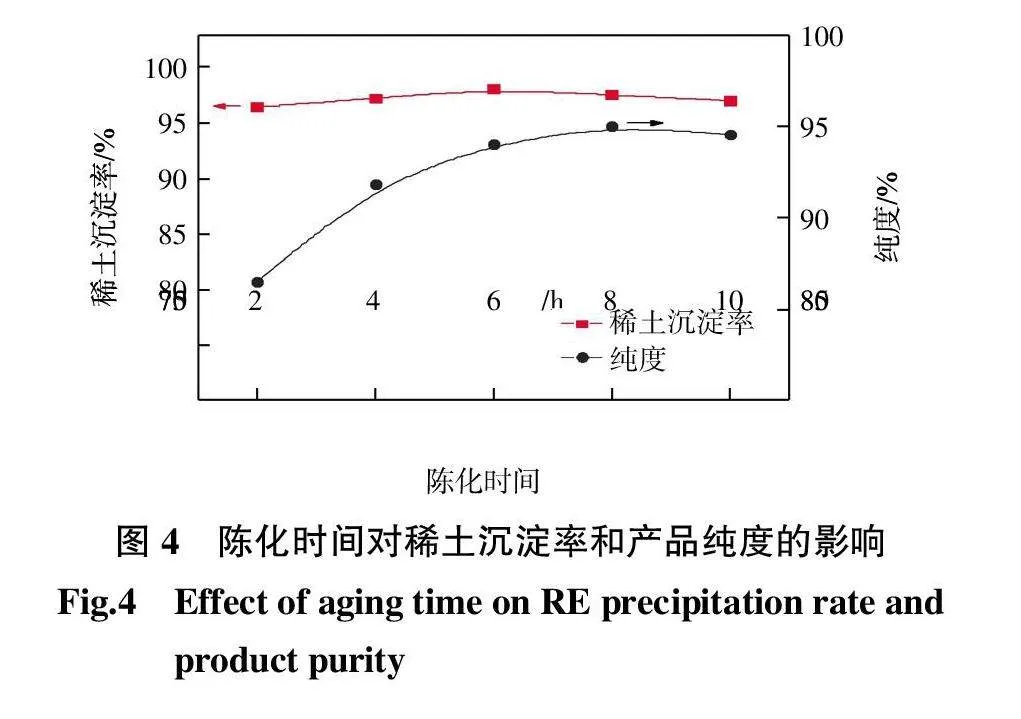

在Mo ∶ Mr为3.5、草酸质量分数为5%、搅拌速率为300 r/min、搅拌时间2 min的条件下,考察陈化时间对稀土沉淀效果的影响,结果如图4所示。

由图4可知,稀土沉淀率受陈化时间的增加影响较小。产品纯度随着陈化时间的增加先逐渐增加,然后保持平衡。这是由于草酸稀土为晶型沉淀,在静置陈化过程中,草酸稀土的小晶粒会逐渐溶解,过程中形成的草酸稀土大晶粒逐渐长大,沉淀物的体积随之减小,释放出来被包裹吸附的杂质离子,从而使得沉淀物纯度在一定程度上得到提高。若陈化时间太短,杂质离子无法释放完全,产品纯度较低;若陈化时间过长,生产周期延长。因此,最佳陈化时间为8 h。

2.2 草酸沉淀稀土母液复用浸矿的可行性分析

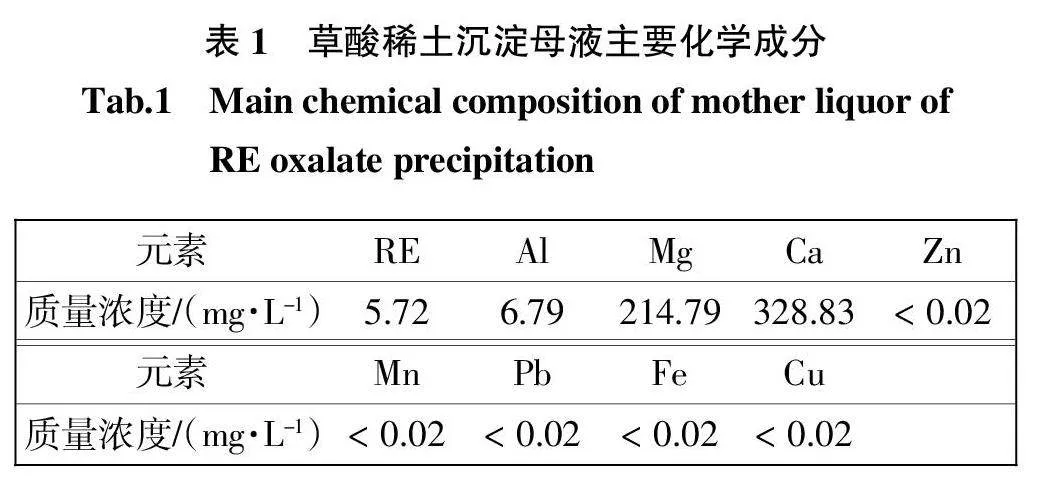

经上述优化条件处理后,得到的草酸稀土沉淀母液主要成分如表1所示。

由表1可以看出,草酸稀土的沉淀率为98%,仅5.72 mg/L的稀土存在于溶液中,稀土沉淀产品纯度为94%,符合工业生产对产品纯度需达到92%的要求。采用纳氏试剂分光光度法测得稀土沉淀母液中铵的质量浓度(以氮计)为2 531.63 mg/L,通过高锰酸钾滴定法测得母液中残留草酸质量浓度为0.002 5 mol/L。草酸稀土沉淀后母液pH值为2.47。

由于不同地区风化壳淋积型稀土矿品种的差异,浸取后得到的稀土溶液质量浓度差异较大,一般为0.1~1.5 g/L。草酸稀土沉淀过程中,Mo ∶ Mr是影响稀土沉淀效果的重要因素。Mo ∶ Mr与沉淀母液中残留草酸含量直接相关。草酸稀土沉淀反应中,理论Mo ∶ Mr为1.5,但实际工业生产中,Mo ∶ Mr过量才能保证较高的稀土沉淀率,因此,沉淀后母液通常含有残留草酸。

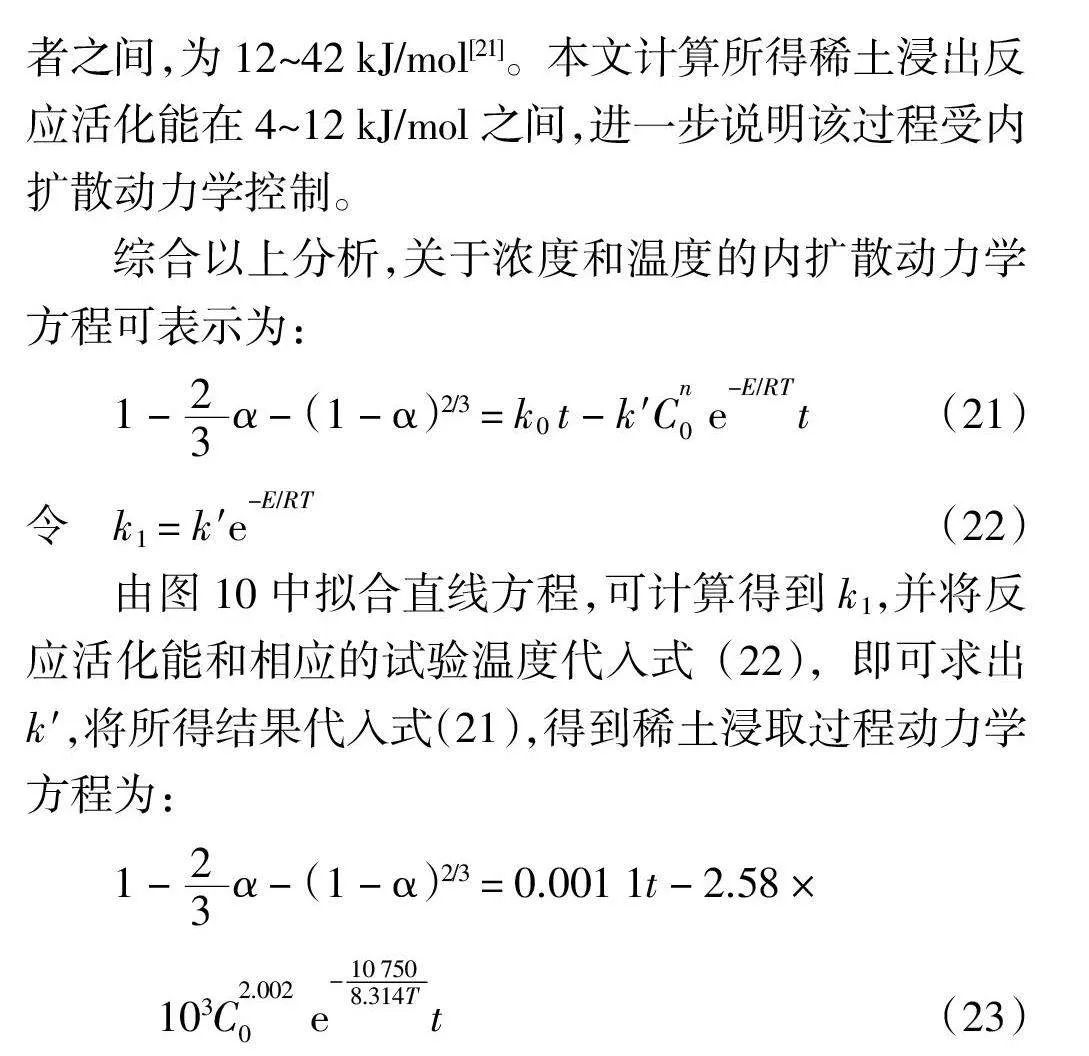

为了探索沉淀稀土后的母液复用浸取时沉淀母液中残留草酸对稀土浸出率的影响,在质量分数为2%的硫酸铵溶液中,加入一定量草酸,在浸取液流速为0.6 mL/min、液固比为1 ∶ 1、浸取温度为15 ℃的条件下,研究草酸浓度0~0.007 9 mol/L对稀土浸出过程的影响,结果如图5所示。

由图5可以看出,稀土浸出率随草酸浓度增加而降低。浸取液中草酸浓度为0.007 9 mol/L时,浸出率低于90%。这一结果说明浸取液中高浓度的草酸将抑制稀土的浸出。由于风化壳淋积型稀土矿中含有大量高岭土、伊利石、埃洛石类的黏土矿物,具有一定的酸碱缓冲能力[15],浸出液pH值在4~5之间。浸取液中草酸浓度低于0.006 3 mol/L时,稀土的浸出率与质量分数为2%的硫酸铵相近,均高于90%,表明该浓度范围内,草酸对稀土浸出率影响不大,可在不去除过量草酸的条件下直接复用于稀土的浸出过程。

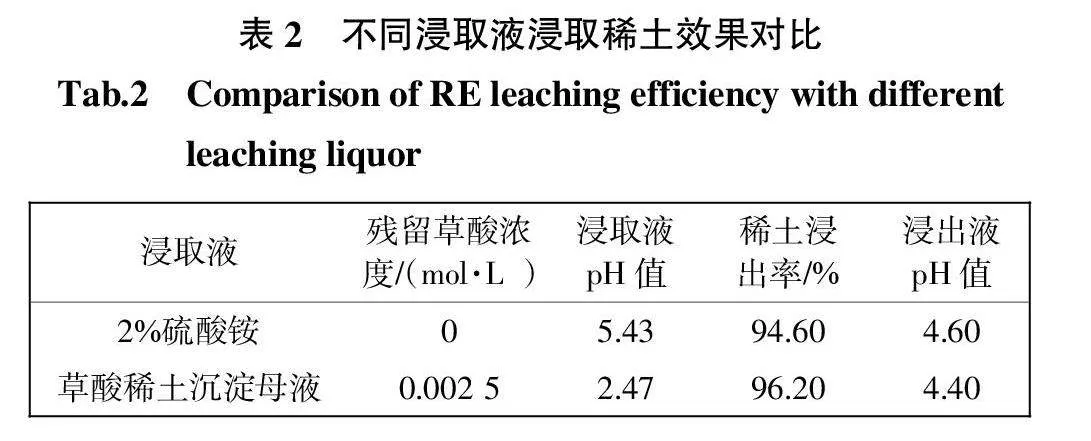

综上所述,从实际矿山收集的浸出液经优化条件处理后得到的草酸稀土沉淀母液中残留草酸为0.002 5 mol/L,母液pH值为2.47,符合直接浸取稀土的条件。将优化条件下得到的实际沉淀母液调节至溶液中铵根离子含量达到浸取需求后,在浸取液流速为0.6 mL/min、液固比为1 ∶ 1、浸取温度为15 ℃的条件下,直接用于稀土浸取过程,浸取效果如表2所示。

由表2可以看出,沉淀母液的浸取效果与质量分数为2%的硫酸铵作浸取液时浸取效果相当,均超过90%,且实际草酸稀土沉淀母液作为浸取液时,稀土浸出率较高。这是因为草酸稀土沉淀母液中含有少量沉淀过程未回收的稀土,在浸取稀土过程中,这部分稀土可能随着浸出的稀土一起进入浸出液,从而增加稀土浸出率。此外,酸性条件有利于其他相态稀土的浸出,这也有可能增加稀土浸出率。该结果进一步证实了草酸稀土沉淀母液直接复用浸取稀土的可行性。草酸稀土沉淀母液作为浸取液时,含有少量残留草酸,这部分草酸可在后续浸出液沉淀回收稀土时作为沉淀剂重新利用。由此可知,沉淀母液可循环用于稀土浸取过程。

2.3 浸出过程残留草酸与稀土的作用机理

2.3.1 溶液中草酸的存在形式

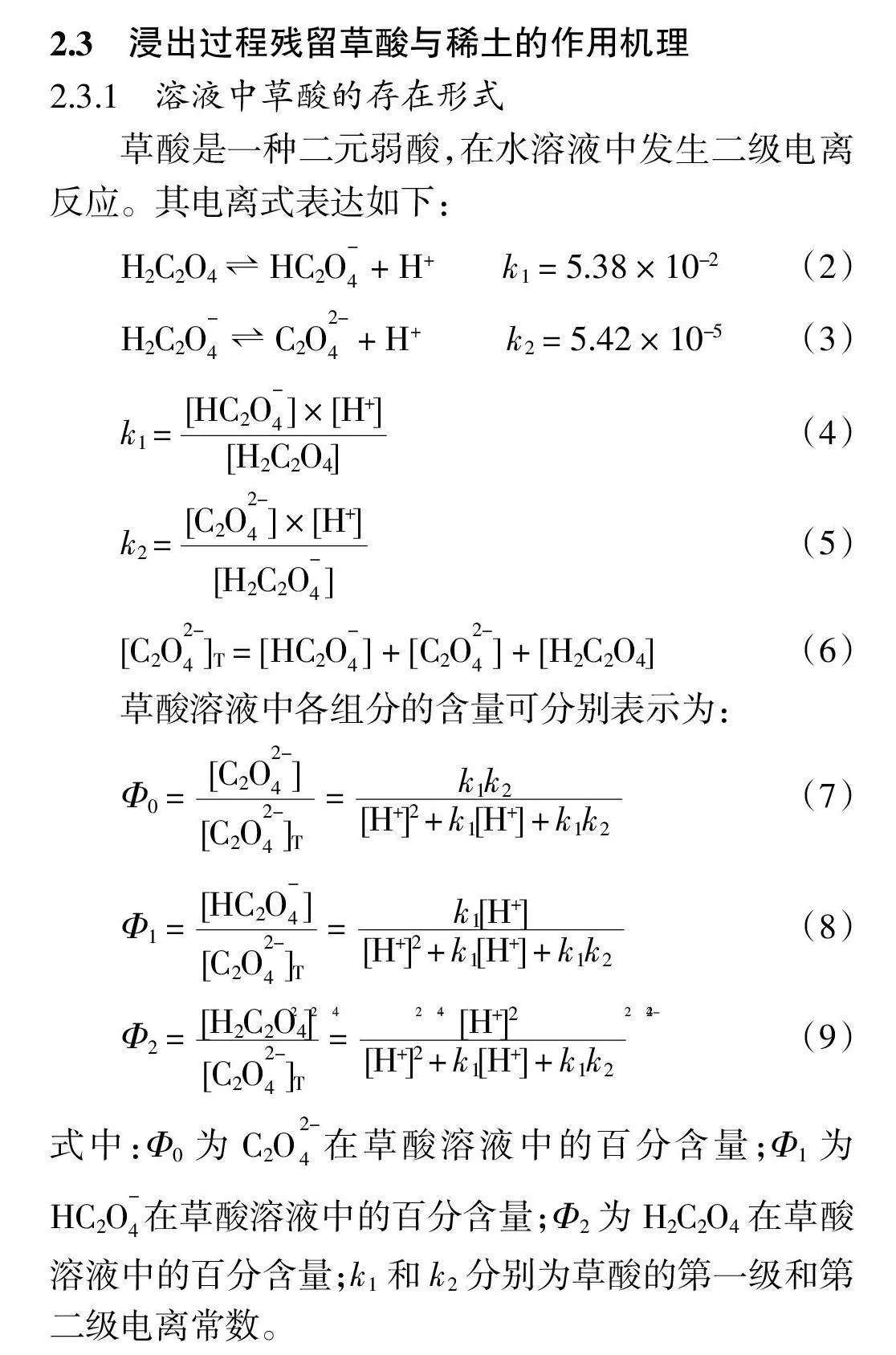

草酸是一种二元弱酸,在水溶液中发生二级电离反应。其电离式表达如下:

H2C2O4 ?葑 HC2O"+ H+" " " " k1 = 5.38 × 10-2(2)

H2C2O■?葑 C2O"+ H+" " " " " k2 = 5.42 × 10-5(3)

k1 = (4)

k2 = (5)

[C2O]T = [HC2O] + [C2O] + [H2C2O4](6)

草酸溶液中各组分的含量可分别表示为:

Φ0 = "= (7)

Φ1 = "= 8)

Φ2 = "= (9)

式中:Φ0为C2O在草酸溶液中的百分含量;Φ1为HC2O在草酸溶液中的百分含量;Φ2为H2C2O4在草酸溶液中的百分含量;k1和k2分别为草酸的第一级和第二级电离常数。

根据式(7)—(9)作图,得到水溶液中草酸Φ-pH值图,结果如图6所示。

由图6可以看出,当溶液pH = 7时,溶液中草酸几乎以CO存在,质量分数占98%;当pH = 2时,CO组份的含量较少,草酸绝大部分以HC存在;当pH = 3时,HCO的质量分数超过93%;当溶液pH = 0时,溶液中草酸几乎是以H2C2O4形式存在的。

2.3.2 浸取过程中草酸与稀土的反应

在稀土浸取的过程中,以铵盐作为浸取液时,黏土矿物上吸附的稀土离子可以与溶液中的铵根反应,通过离子交换法进入溶液。当浸取液中含有大量的草酸时,浸出的稀土离子可能与草酸反应,形成草酸稀土沉淀。

沉淀反应可表示为:

2RE3+ + 3H2C2O4 = RE2(C2O4)3↓+ 6H+(10)

由式(10)可以看出,草酸稀土沉淀实际上是稀土离子与电离的CO作用。由图6可知,CO的质量分数与溶液的pH值直接相关。由于黏土矿物的酸碱缓冲性,草酸浸出过程中pH值低于5。在这一酸度范围内,CO的质量分数较低,这表明草酸稀土沉淀母液在浸取过程中,母液中的草酸并未完全与稀土有效反应。因此,当浸取液中的草酸含量较低时,可忽略草酸对稀土浸出过程的影响。结合前文试验结果,当草酸浓度低于0.006 3 mol/L,pH值为 2~3的沉淀母液作为浸取液直接复用时,草酸对稀土浸出过程的影响较小,稀土浸出率较高。

2.4 草酸沉淀母液复用浸矿动力学分析

为了进一步探究沉淀母液作为浸取液时,对稀土浸取动力学的影响,以含有草酸的铵盐溶液作为浸取液模拟沉淀母液浸取稀土矿的过程,研究了浸取液中草酸浓度和浸取温度对稀土浸出过程的影响,确定了反应过程的速度控制步骤,建立了稀土浸取的动力学模型。

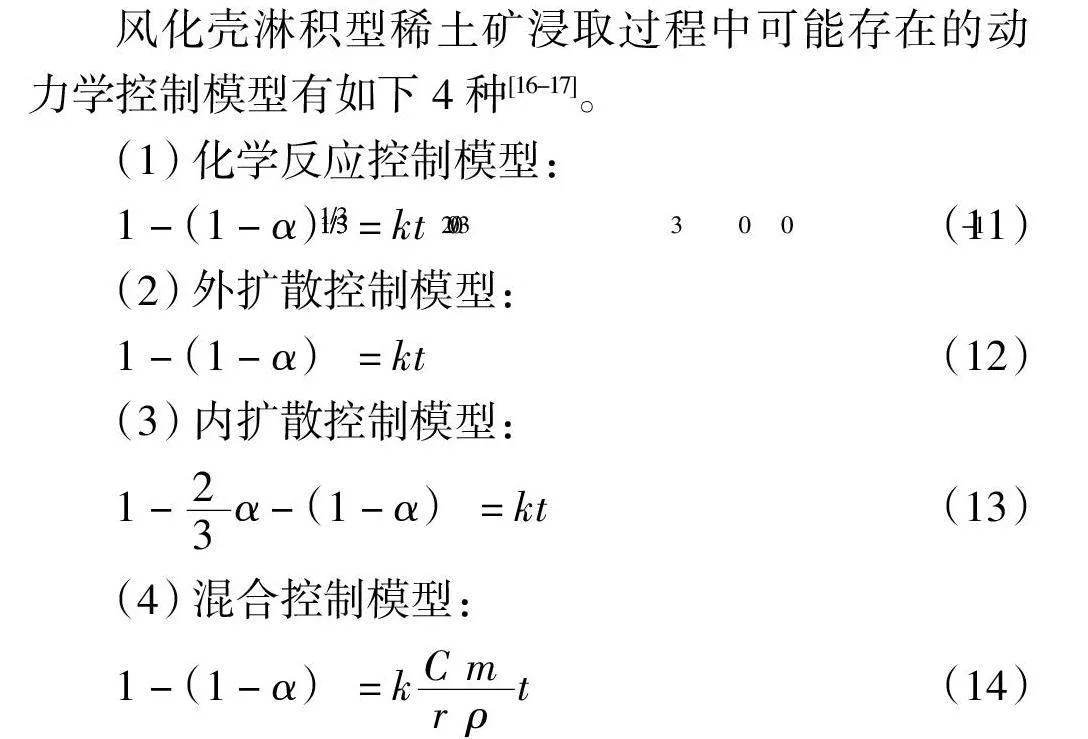

2.4.1 浸取动力学模型

风化壳淋积型稀土矿浸取过程中可能存在的动力学控制模型有如下4种[16-17]。

(1) 化学反应控制模型:

1 - (1 - α)1/3 = kt(11)

(2) 外扩散控制模型:

1 - (1 - α)1/3 = kt(12)

(3) 内扩散控制模型:

1 - α - (1 - α)2/3 = kt(13)

(4) 混合控制模型:

1 - (1 - α)1/3 = kt(14)

式中:m为浸取过程所用的稀土矿石质量(kg); ρ为浸取过程所用的稀土矿摩尔密度(kg/m3);α为浸取过程稀土浸出率;k为稀土浸取过程的反应速率常数(min-1);t为稀土浸取过程中的反应时间(min);r0为浸取过程所用稀土矿矿样的初始粒径(mm);C0为稀土矿浸取过程中浸取剂的初始浓度(mol/L)。

2.4.2 草酸浓度对浸取动力学的影响

在浸取液流速为0.6 mL/min、液固比为1 ∶ 1、浸取温度为15 ℃的条件下,在2%硫酸铵溶液中加入一定量的草酸,研究草酸浓度对稀土浸取过程的影响,结果如图7所示。

由图7可以看出,当浸取液中的草酸浓度逐渐增大至0.006 3 mol/L时,浸取过程得到的稀土浸出率变化较小,均高于90%。之后随着草酸浓度的持续升高,稀土浸出率显著降低,相较与硫酸铵作为浸取液时,稀土浸出率降低约6%。此外,当草酸浓度较低时,稀土浸出速率略高于以硫酸铵作为浸取液时,这可能是由于草酸中含有羧基,羧基的存在能在一定程度上促进稀土的浸出[18]。但继续增加草酸浓度,稀土浸出速率降低,这是因为当草酸含量较高时,浸出液流动中心与矿物颗粒表面草酸浓度差增加,浸取液扩散作用增强,稀土与草酸反应强度增加,草酸对稀土浸出的抑制作用较大,使溶液中稀土含量降低,稀土浸出率降低。因此,为了降低浸取液中草酸对稀土浸取过程的影响,应控制草酸浓度低于0.006 3 mol/L。

稀土的浸出过程可看作3个反应阶段:①浸取初期,浸出反应较慢且不稳定,稀土浸出率增加缓慢;②浸出反应较快且稳定,稀土浸出率快速增加;③浸出过程达到平衡,稀土浸出率基本不变。其中,第2个阶段是影响浸取反应的关键阶段,该阶段可采用收缩未反应芯模型进行分析。

将图7中数据分别代入4种动力学控制模型,用以判定稀土的浸出速率受哪种模型控制。研究发现,该过程与内扩散模型较为吻合,其表观速率常数及相关系数如表3所示。

由表3可见,该浸取过程的反应控制步骤为内扩散步骤。

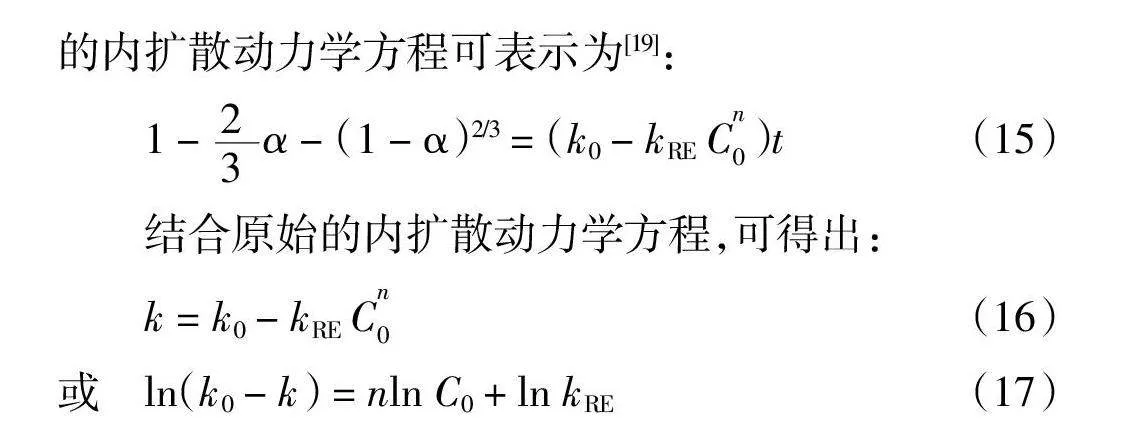

当以含草酸的铵盐溶液作为浸取液时,稀土浸出的内扩散动力学方程可表示为[19]:

1 - α - (1 - α)2/3 = (k0 - kRE C)t(15)

结合原始的内扩散动力学方程,可得出:

k = k0 - kRE C(16)

或" " ln(k0 - k) = nln C0 + ln kRE(17)

式中:k0和kRE分别为硫酸铵和含有草酸的硫酸铵溶液作为浸取液时稀土浸出的表观速率常数;n为稀土的经验反应级数;C0为浸取液中草酸浓度(mol/L);α为稀土浸出率;t为浸出时间(min)。

由表3可知,硫酸铵浸取时,表观速率常数k0 = 0.001 1,将其它表观速率常数及其对应的浸取液中草酸浓度代入式(17),所得结果如图8所示。

由图8可见,ln(k0 - k)与ln C0呈线性关系,拟合系数R2大于0.99,进一步验证了颗粒内扩散步骤是控制该稀土矿浸出过程的关键控制步骤。由拟合直线的斜率和截距可得到浓度的经验反应级数为2.022,kRE = 10.697。因此,该过程稀土浸出的内扩散动力学方程可表示为:

1 - α - (1 - α)2/3 = (0.001 1 - 10.697C)t(18)

2.4.3 浸取温度对浸取动力学影响

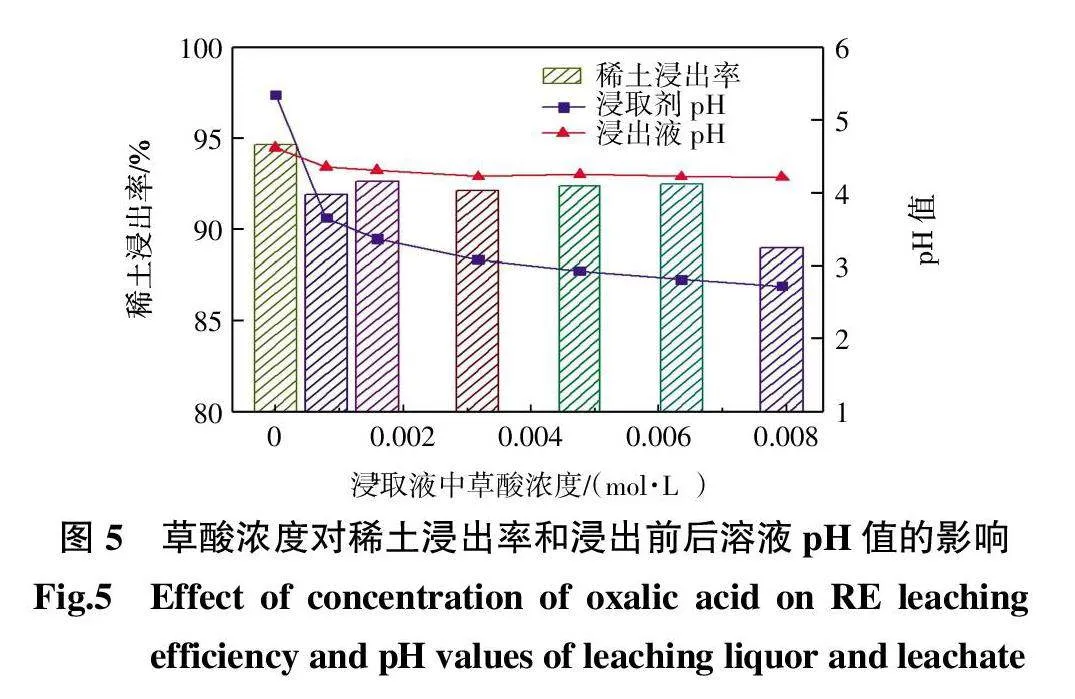

改变浸取温度,在2%硫酸铵溶液中,加入一定量草酸,使浸取液中草酸浓度为0.006 3 mol/L,在浸取液流速为0.6 mL/min、液固比为1 ∶ 1的条件下,研究浸取温度对浸取动力学的影响,结果如图9所示。

由图9可知,随着温度的升高,稀土浸出率达到平衡所需的时间明显减少,浸出速率明显增加。这是因为随着温度的升高,离子热运动加快,溶液扩散速率增加,使得浸取液中铵根离子向矿石颗粒扩散的速率以及颗粒中的稀土离子向溶液中扩散的速率增加,从而增加了稀土浸出效率。此外,浸取温度的升高也有利于提高浸出过程中浸取液在矿体中的渗透速率,这将缩短浸取过程所需时间。因此,相较于冬季,夏季更适宜稀土的浸取,可获得较高的浸取效率和生产效率。

将图9数据代入各动力学模型拟合后,发现1-2α/3 - (1 - α)2/3与t的线性关系较好,拟合系数R2均大于0.97,结果如表4所示。这说明内扩散动力学方程能较好地应用于稀土浸取过程。

根据Arrhenius方程,表观速率常数k可表示为[20]:

k = Ae(19)

或" " ln k = ln A - E/RT(20)

式中:k为浸取过程反应的表观速率常数(min-1);A为指前因子;E为表观活化能(kJ/mol);T为浸取过程的反应温度(K);R为理想气体常数。

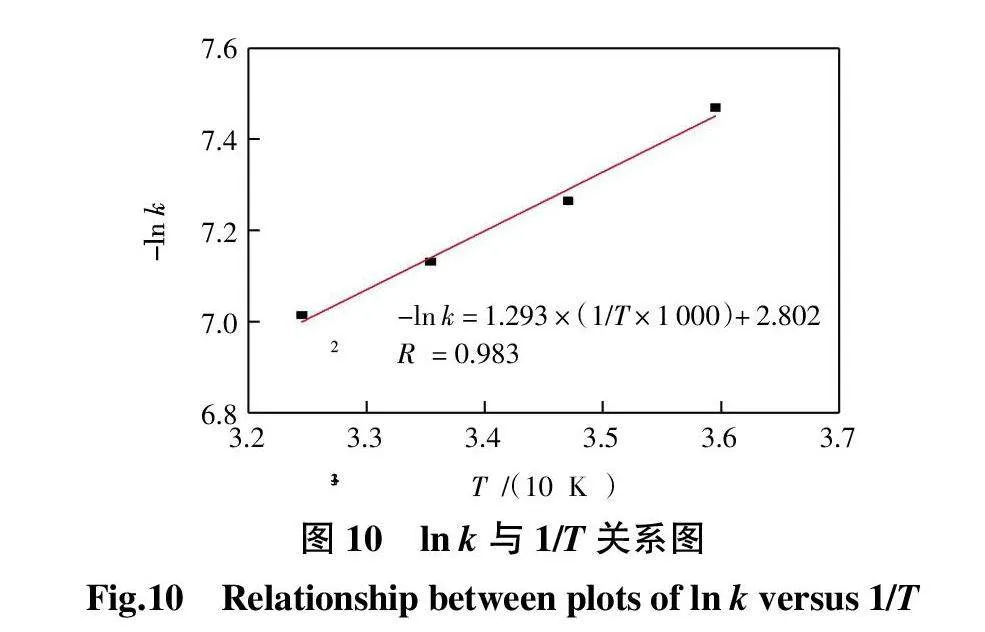

由表4中表观速率常数,作ln k与1/T的关系图,如图10所示。

由图10可知,lnk与1/T线性关系较好。稀土的浸取反应活化能由拟合直线斜率计算得到,为10.75 kJ/mol。研究表明,当浸出过程受扩散控制时,活化能较小,为4~12 kJ/mol;受化学反应控制的活化能高于42 kJ/mol;受扩散过程和化学反应共同控制时,其活化能处于两者之间,为12~42 kJ/mol[21]。本文计算所得稀土浸出反应活化能在4~12 kJ/mol之间,进一步说明该过程受内扩散动力学控制。

综合以上分析,关于浓度和温度的内扩散动力学方程可表示为:

1 - α - (1 - α)2/3 = k0 t - k′Ce(21)

令" " k1 = k′e(22)

由图10中拟合直线方程,可计算得到k1,并将反应活化能和相应的试验温度代入式(22),即可求出k′,将所得结果代入式(21),得到稀土浸取过程动力学方程为:

1 - α - (1 - α)2/3 = 0.001 1t - 2.58 ×

103C"et(23)

2.5 草酸沉淀母液复用浸矿传质过程分析

为了进一步探究沉淀母液作为浸取液时,对稀土浸取传质过程的影响,以含有草酸的铵盐溶液作为浸取液模拟沉淀母液浸取稀土矿的过程,研究了不同浸取条件对浸取传质过程的影响,并利用色层塔板理论评价了浸取传质效果。

2.5.1 浸取传质过程理论

由风化壳淋积型稀土矿浸取过程的5个步骤可知,扩散过程是影响浸取率的重要因素。以铵盐作为浸取剂为例,扩散的实质是浸取剂中的NH4+由溶液转移到矿物颗粒表面,而颗粒表面的RE3+由风化壳淋积型稀土矿矿物固相转入浸出液溶液的过程。这一过程即为浸取传质过程。风化壳淋积型稀土矿浸取过程可看作固定相为吸附稀土的黏土矿物,流动相为浸取液的色层淋洗过程,浸取传质过程规律可采用色层塔板理论研究。

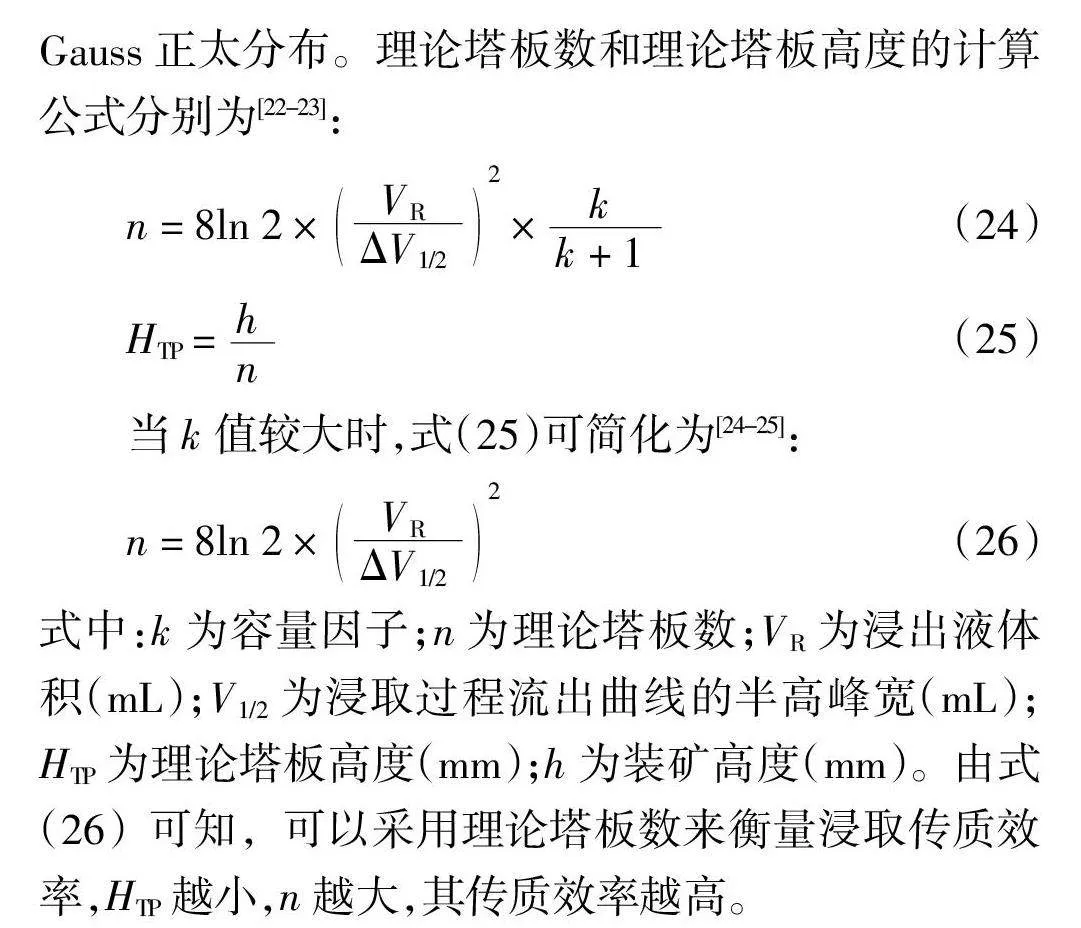

浸取过程流出曲线即为塔板在浸取柱出口处收集的浸出液中的稀土随时间变化的曲线图,该曲线呈Gauss正太分布。理论塔板数和理论塔板高度的计算公式分别为[22-23]:

n = 8ln 2 × "× (24)

HTP = (25)

当k值较大时,式(25)可简化为[24-25]:

n = 8ln 2 × "(26)

式中:k为容量因子;n为理论塔板数;VR为浸出液体积(mL);V1/2为浸取过程流出曲线的半高峰宽(mL);HTP为理论塔板高度(mm);h为装矿高度(mm)。由式(26)可知,可以采用理论塔板数来衡量浸取传质效率,HTP越小,n越大,其传质效率越高。

2.5.2 草酸浓度对浸取传质过程的影响

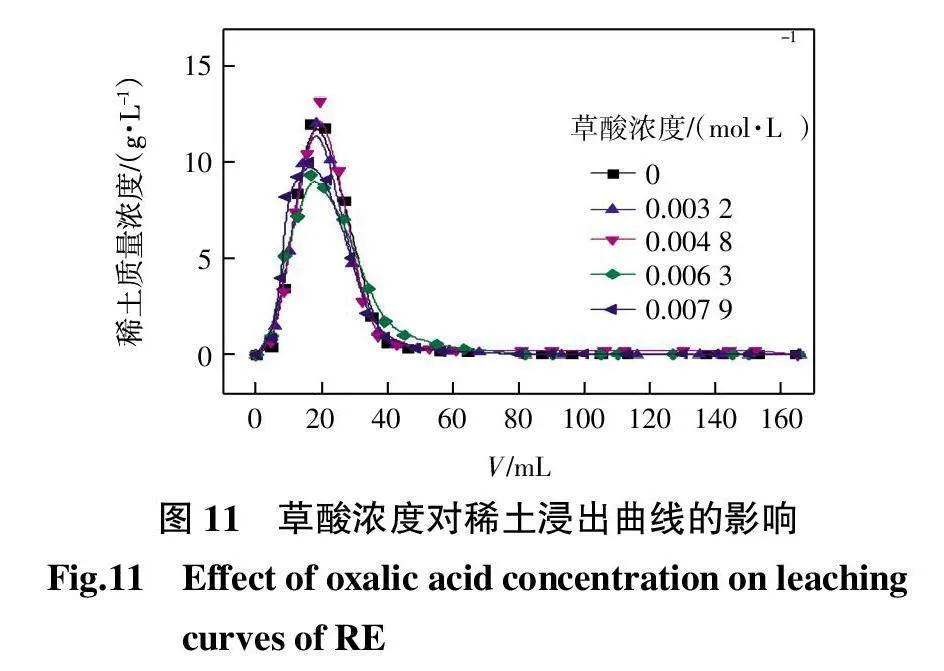

改变在2%硫酸铵溶液中加入的草酸浓度,在浸取液流速为0.6 mL/min、浸取温度为15 ℃的条件下,研究其对稀土浸出曲线的影响,结果如图11所示。

由图11可以看出,浸出液中稀土的浓度随着浸出液体积的增加先迅速增加并达到峰值,然后急剧减小,最后趋于零。当浸取液中草酸浓度增加时,稀土的峰值浓度较高,浸出曲线峰宽较窄;当浸取液中草酸浓度高于0.004 8 mol/L后,峰值浓度降低,且峰宽增加,表明传质过程强度减弱。这是因为随着浸取液中草酸浓度的增加,与矿物颗粒表面的草酸浓度差越大,较多的草酸克服矿物颗粒和浸取液中心之间的传质阻力,到达矿物颗粒表面,增加草酸与稀土的反应强度,减少了从颗粒表面向浸取液中心扩散的稀土离子,浸出液中稀土含量降低,阻碍了稀土的传质过程。此外,由图11还可以看出,浸取液中草酸浓度为0.006 3 mol/L时浸出曲线下降速度较慢,表明浸取后期浸出的稀土较多,该浓度对稀土浸取过程的影响相对较小,这与前文试验结果一致。

将图11浸出曲线采用色谱塔板理论进行分析,可得到保留体积和半峰高宽度,并根据装矿高度计算得到理论塔板数和塔板高度,计算结果如表5所示。

由表5可以看出,塔板高度随着浸取液中草酸浓度的增加先降低后增加。这表明在一定浓度范围内,草酸浓度的增加有利于稀土的传质过程,而当草酸浓度过高时,将阻碍稀土的传质。

2.5.3 浸取温度对浸取传质过程的影响

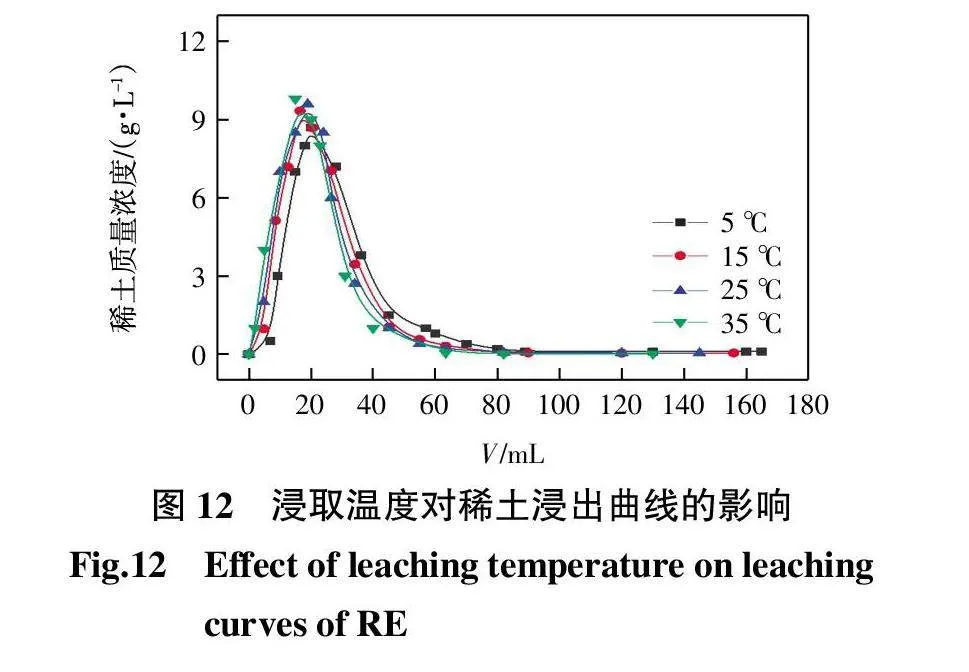

在质量分数为2%的硫酸铵溶液中,加入一定量草酸,使浸取液中草酸浓度为0.006 3 mol/L,在浸取液流速为0.6 mL/min、液固比为1 ∶ 1的条件下,改变浸取温度,研究其对稀土浸取传质过程的影响,结果见图12。

由图12可以看出,随着温度的升高,稀土浸出过程中的峰值浓度逐渐升高,峰值宽度逐渐减小,表明温度的升高有利于稀土浸出速率的增加。高温有利于加快溶液中铵根离子与矿物颗粒中稀土离子的热运动,增加溶液扩散性和可交换性,提高浸出速率,也有利于浸取液在矿体中的渗透,减少浸取过程所需时间。因此,较高的温度可获得较高的生产效率。

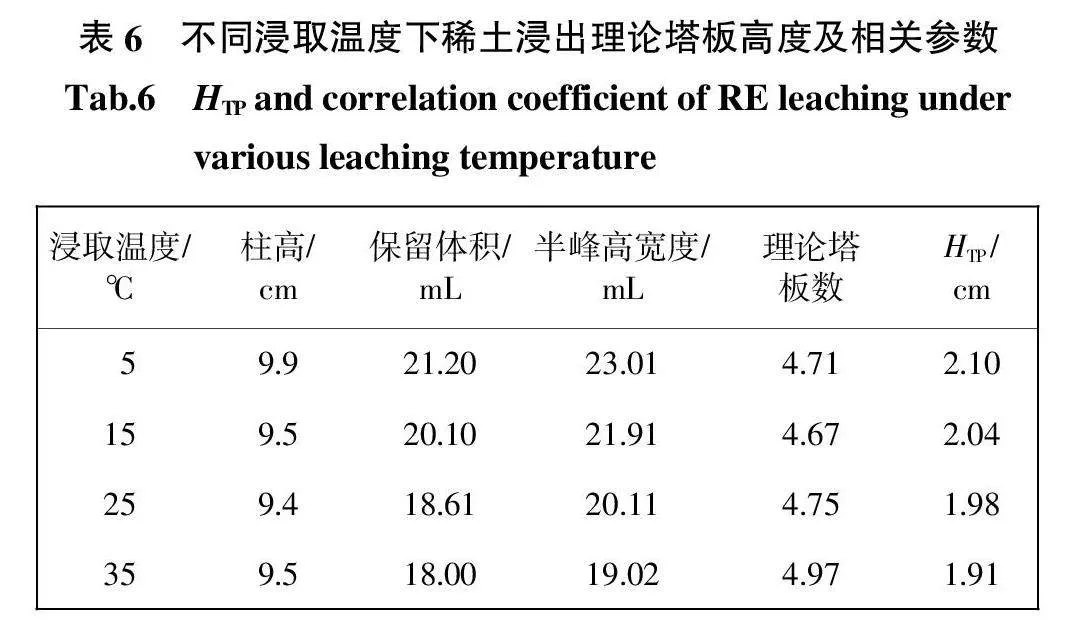

利用色谱塔板理论分析图12,计算得到不同浸取温度下理论塔板数和塔板高度,结果如表6所示。

由表6可以看出,塔板高度随着温度的升高逐渐降低,这表明较高的浸取温度有利于稀土的浸出传质过程,夏季更利于浸取作业,缩短生产周期。

3 结 论

本文研究了草酸沉淀风化壳淋积型稀土矿浸出稀土后母液直接复用浸矿过程,结果表明:

(1) 草酸沉淀回收稀土的优化工艺条件为草酸与稀土摩尔比为3.5,草酸质量分数为5%,搅拌速率为300 r/min,陈化时间为8 h。在该条件下,稀土沉淀率为98%,产品纯度为94%。沉淀母液中铵的质量浓度为2 531.63 mg/L,残留草酸为0.002 5 mol/L,溶液pH值为2.47。

(2) 沉淀母液中草酸浓度低于0.006 3 mol/L,溶液pH值为2~3时,可在不去除草酸的条件下,直接用于稀土浸取过程。经本文优化工艺条件处理后得到的沉淀母液符合直接复用条件,调节母液中铵根离子浓度达到浸取所需浓度后作为浸取液用于稀土浸出过程,得到的稀土浸出率高于90%。溶液中的草酸在酸性条件下以草酸根形式存在的含量较低,且酸性条件有利于胶态相稀土的浸出,因此,沉淀母液中一定量草酸的存在不影响稀土浸出。

(3) 草酸沉淀母液作为浸取液时,稀土的浸出过程受内扩散动力学控制。适量草酸的存在和浸取温度的升高有利于稀土的浸取传质过程。

参考文献:

[1]" " CHI R A, TIAN J. Weathered Crust Elution-Deposited Rare Earth Ores[M]. New York: Nova Science Publishers, 2008.

[2]" " 张婷婷, 张臻悦, 徐志高, 等. 混合铵盐浸出风化壳淋积型稀土矿中稀土的研究[J]. 有色金属(冶炼部分), 2014(8): 30-33.

ZHANG T T, ZHANG Z Y, XU Z G, et al. Study of leaching of rare earth from weathered crust elution deposited rare earth ores with mixed ammonium salt[J]. Nonferrous Metals (Extractive Metallurgy), 2014(8): 30-33 (in Chinese).

[3]" " 冯健, 何正艳, 周芳, 等. 某风化壳淋积型稀土矿的渗透性研究[J]. 稀土, 2017, 38(4): 50-60.

FENG J, HE Z Y, ZHOU F, et al. The permeability research on a weathered crust elution-deposited rare earth ore[J]. Chinese Rare Earths, 2017, 38(4): 50-60 (in Chinese).

[4]" " TIAN J, YIN J Q, CHI R, et al. Kinetics on leaching rare earth from the weathered crust elution-deposited rare earth ores with ammonium sulfate solution[J]. Hydrometallurgy, 2010, 101(3/4): 166-170.

[5]" " 李琼, 何正艳, 张臻悦, 等. 柠檬酸盐配位浸出风化壳淋积型稀土矿回收稀土的研究[J]. 稀土, 2015, 36(1): 18-22.

LI Q, HE Z Y, ZHANG Z Y, et al. Studies on coordination leaching of weathered crust elution-deposited rare earth ore with citrate[J]. Chinese Rare Earths, 2015, 36(1): 18-22 (in Chinese).

[6]" " MOLDOVEANU G A, PAPANGELAKIS V G. Recovery of rare earth elements adsorbed on clay minerals II: Leaching with ammonium sulfate[J]. Hydrometallurgy, 2013, 131: 158-166.

[7]" " FENG J, ZHOU F, CHI R, et al. Effect of a novel compound on leaching process of weathered crust elution-deposited rare earth ore[J]. Minerals Engineering, 2018, 129: 63-70.

[8]" " 池汝安, 田君, 罗仙平, 等. 风化壳淋积型稀土矿的基础研究[J]. 有色金属科学与工程, 2012, 3(4): 1-13.

CHI R A, TIAN J, LUO X P, et al. The basic research on the weathered crust elution-deposited rare earth ores[J]. Nonferrous Metals Science and Engineering, 2012, 3(4): 1-13 (in Chinese).

[9]" " MOLDOVEANU G A, PAPANGELAKIS V G. Recovery of rare earth elements adsorbed on clay minerals: I. Desorption mechanism[J]. Hydrometallurgy, 2012, 117: 71-78.

[10]" FENG J, YU J X, HUANG S X, et al. Effect of potassium chloride on leaching process of residual ammonium from wea-thered crust elution-deposited rare earth ore tailings[J]. Minerals Engineering, 2021, 163: 106800.

[11]" HE Z Y, ZHANG Z Y, CHI R A, et al. Leaching hydrodynamics of weathered elution-deposited rare earth ore with ammonium salts solution[J]. Journal of Rare Earths, 2017, 35(8): 824-830.

[12]" FENG J, WU X Y, GAO Z Y, et al. Leaching behavior of rare earth elements and aluminum from weathered crust elution-deposited rare earth ore with ammonium formate inhibitor[J]. Minerals, 2023, 13(10): 1245.

[13]" 池汝安, 田君. 风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社, 2006.

CHI R A, TIAN J. Chemical Metallurgy of Weathering Crust Eluvial Rare Earth Ore[M]. Beijing: Science Press, 2006(in Chinese).

[14]" KITAGAWA J, UEMURA R. Rare earth extraction from NdFeB magnet using a closed-loop acid process[J]. Scientific Reports, 2017, 7: 8039.

[15]" 郭敏, 吴海陆, 罗子声. 离子吸附型稀土矿产地生态环境分析及治理方案[J]. 中国稀土学报, 2021, 39(2): 218-231.

GUO M, WU H L, LUO Z S. Ecological environment analysis and treatment scheme of ion adsorption rare earth ore mineral area[J]. Journal of the Chinese Society of Rare Earths, 2021, 39(2): 218-231 (in Chinese).

[16]" 李永绣. 离子吸附型稀土资源与绿色提取[M]. 北京:化学工业出版社, 2014.

LI Y X. Ion Adsorption Rare Earth Resources and Their Green Extraction[M]. Beijing: Chemical Industry Press, 2014 (in Chi-nese).

[17]" SOHN H Y, WADSWORTH M E. Rate Processes of Extractive Metallurgy[M]. New York: Springer, 2012.

[18]" NIE W R, ZHANG R, HE Z Y, et al. Research progress on leaching technology and theory of weathered crust elution-deposited rare earth ore[J]. Hydrometallurgy, 2020, 193: 105295.

[19]" LI M, ZHANG X W, LIU Z G, et al. Kinetics of leaching fluoride from mixed rare earth concentrate with hydrochloric acid and aluminum chloride[J]. Hydrometallurgy, 2013, 140: 71-76.

[20]" KANDIL A T, ALY M M, MOUSSA E M, et al. Column leaching of lanthanides from Abu Tartur phosphate ore with kinetic study[J]. Journal of Rare Earths, 2010, 28(4): 576-580.

[21]" PARHI P K, PARK K H, SENANAYAKE G. A kinetic study on hydrochloric acid leaching of nickel from Ni-Al2O3 spent catalyst[J]. Journal of Industrial and Engineering Chemistry, 2013, 19(2): 589-594.

[22]" DA SILVA I J, DE VEREDAS V, CARPES M J S, et al. Chro-matographic separation of bupivacaine enantiomers by HPLC: Parameters estimation of equilibrium and mass transfer under linear conditions[J]. Adsorption, 2005, 11(2): 123-129.

[23]" DAI C Z, XIANG Z Y. Research into character of chromatographic eluting curve by plate theory[J]. Acta Chimica Sinica, 1994, 52: 64-70.

[24]" FEDOTOV P S, STATKUS M A, TSIZIN G I. Study of the mass transfer of elements in their dynamic leaching from soils and bottom sediments[J]. Journal of Analytical Chemistry, 2007, 62(8): 721-725.

[25]" KIM S E, THAI H T, LEE J. Buckling analysis of plates using the two variable refined plate theory[J]. Thin-Walled Structures, 2009, 47(4): 455-462.

本文引文格式:

冯健,吴晓燕,薛永萍,等. 基于草酸沉淀稀土母液直接复用工艺的风化壳淋积型稀土矿浸取[J]. 天津工业大学学报,2024, 43(3): 40-49.

FENG J, WU X Y, XUE Y P, et al. Leaching process of weathered crust elution-deposited rare earth ore based on direct reuse of oxalic acid precipitated rare earth mother liquor[J]. Journal of Tiangong University, 2024, 43(3): 40-49(in Chinese).