中厚板多层多道焊视觉测量与工艺规划

2024-07-20王天琪张树浩龙斌王克宽

摘" " 要: 针对中厚板多层多道焊的焊道测量问题,提出利用焊缝检测和焊道尺寸视觉测量的信息融合自适应微调焊枪位置的方法。首先基于结构光视觉传感器系统采集焊缝图像,在典型图像处理算法的基础上,结合FROSAC提取算法提取焊缝特征信息;将提取到的特征点进行坐标转换,采用视觉测量获得焊道轮廓和尺寸信息,来修正机器人的运动路径;根据焊缝特征信息分析工艺参数对焊道成型的影响,确定焊道层数、各焊道的工艺参数以及焊枪的偏移量,完成多层多道焊接工艺规划;最后基于搭建的机器人焊接视觉系统在12 mm母材上进行V形坡口多层多道焊接试验。结果表明:该方法下坡口填充良好,焊道尺寸平均测量误差小于0.2 mm,满足多层多道焊接工业应用需求。

关键词: 多层多道规划; 结构光视觉传感器; 三维检测; FROSAC算法; 焊接工艺参数

中图分类号: TG409;TP242.2" " " " " " "文献标志码: A" " " " " " " " 文章编号: 1671-024X(2024)02-0075-07

Visual measurement and process planning of multi-layer and multi-pass

welding of medium and heavy plate

WANG Tianqi1, ZHANG Shuhao1, LONG Bin2, WANG Kekuan2

(1." Tianjin Key Laboratory of Modern Mechatronics Equipment Technology, Tiangong University, Tianjin 300387, China;

2. CNPC Engineering Technology Research Company Limited, Tianjin 300451, China)

Abstract:Aiming at the weld channel measurement of multi-layer and multi-pass welding of medium-thick plate, the method of adaptive fine-tuning of the weld gun position using the fusion of information from weld seam detection and visual measurement of weld channel dimensions is proposed. Firstly, based on the structured optical vision sensor system, the weld seam images are acquired, and the weld seam feature information is extracted based on typical image processing algorithms combined with FROSAC extraction algorithm. The number of layers, the process parameters of each weld channel and the offset of the welding torch are determined based on the information of the weld seam characteristics, and the multi-layer and multi-pass welding process planning is completed. Finally, based on the robot welding vision system built on the 12 mm-base material for V-bevel multi-layer and multi-pass welding test, the results show that the method under the bevel fill well, the average measurement error of the weld channel size is less than 0.2 mm, meeting the needs of multi-layer and multi-pass welding industrial applications.

Key words: multi-layer and multi-pass planning; structured light vision sensor; three dimensional inspection; FROSAC algorithm; welding process parameters

中厚尺寸钢板结构件普遍存在于船舶、建筑、桥梁等大型组装工程中,一般采用多层多道焊工艺来保证焊接工艺质量[1]。采用焊接机器人完成中厚板的自动焊接,需要考虑坡口加工、焊接过程热变形等因素对自动焊精度的影响[2-3]。因此采用结构光视觉传感技术在自动焊过程中实时提取焊接路径,并进行路径纠偏对于提高焊接质量有着重要的意义。

围绕激光视觉传感器在焊缝跟踪技术中的应用,Li等[4]开发了一种基于结构光传感器的视觉检测系统,用于进行焊道轮廓测量、焊接过程监控以及焊接缺陷检测,但是对自动化跟踪的研究较少。Zeng等[5]利用三线激光传感器提出了一种实时焊缝搜索定位策略,提取坡口的特征信息,修正工艺规划参数偏差,然而该识别精度较低。

针对中厚板多层多道焊的视觉控制问题,本文在设计一套结构光视觉传感器系统的基础上利用滤波去噪和快速随机抽样一致性直线拟合(FROSAC)算法提取焊缝特征信息,提出了焊缝检测和焊道尺寸测量的信息融合并自适应微调焊枪位置和姿态的方法。首先利用示教的方法采集到的特征点转换得到机器人基坐标系下的点,测量计算焊道尺寸和焊枪的偏移量以及姿态,并根据计算得到的焊道尺寸合理分配填充策略,制定合理的工艺参数,完成中厚板多层多道自动化焊。

1 图像采集系统

1.1 实验平台配置

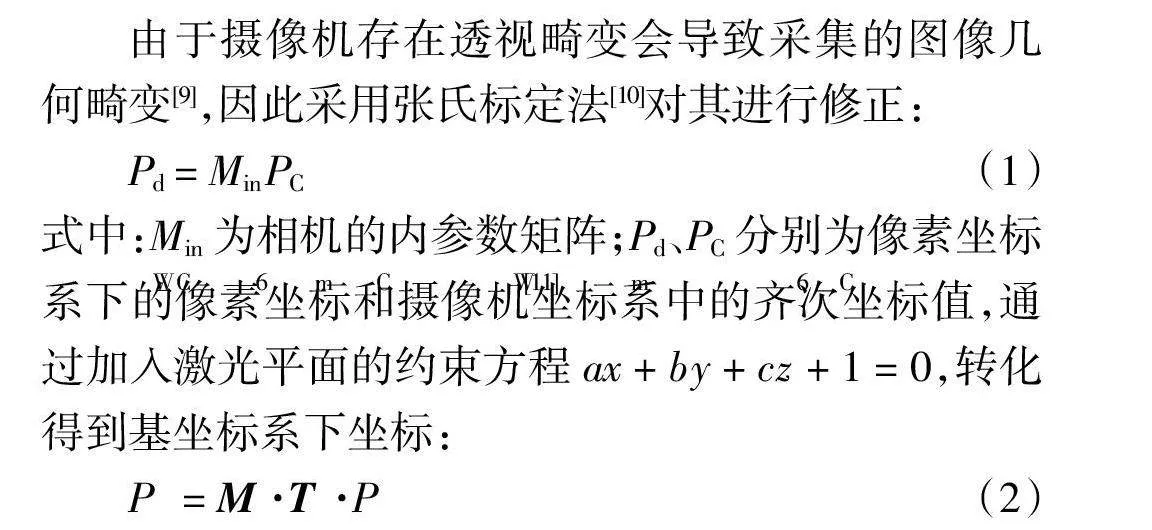

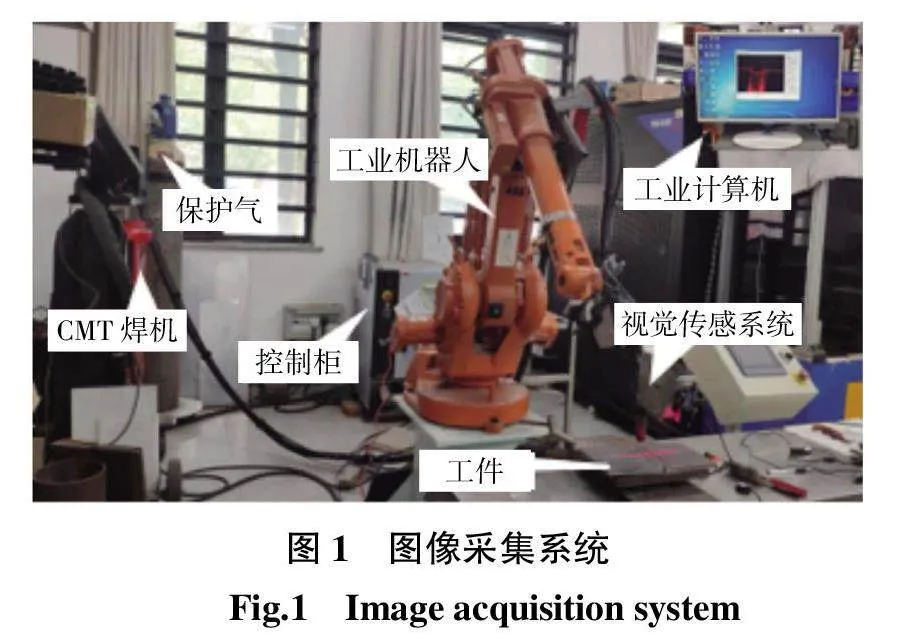

基于结构光视觉的图像采集系统实验平台如图1所示。

图1中,整个系统包括自动化焊接机、六自由度工业机器人、工业计算机和视觉传感器构成。该系统采用ABB IRB1410工业机器人和Fronius TPS 4000 CMT自动焊接自动焊机,对坡口角度为90°的对接V形坡口Q235碳钢进行多层多道焊接实验,母材尺寸为150 mm ×150 mm × 12 mm。CCD相机的分辨率选择为656 × 492,为获得高质量的结构光图像,采用650 nm激光发生器,滤光片采用(650±10) nm波段。

1.2 结构光视觉传感器测量原理

视觉方法具有稳定、速度快和精度高的优点。为了过滤大量的电弧噪声,安装了一个窄带通滤光玻璃;具有较低透镜畸变的远心透镜对高精度测量非常关键,当采用中短波光源时,最常用的CCD相机具有更好的成像特性[6-7]。

从结构光的点光源发出的光投射到待焊件上的坡口中,形成一条随着目标轮廓而产生的线条纹,其中包含焊缝特征信息,如坡口大小、焊缝上表面剖切线拐点位置等。相机和光平面夹角固定,根据三角测量原理将光条纹投射到采集设备上,不仅反映了焊缝形状,还反映了焊缝位置信息[8]。该测量过程可根据图像上的二维像素坐标计算空间中激光条纹的三维坐标。

2 多层多道焊缝几何参数

2.1 机器人标定

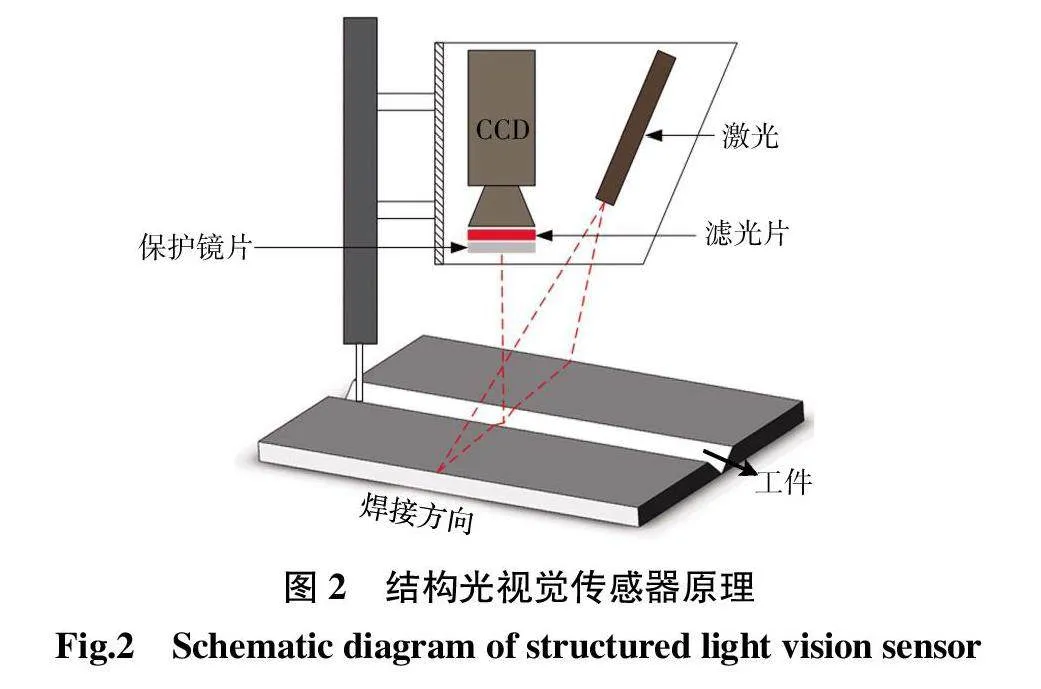

图2所示为激光条纹的透视成像过程。

由于摄像机存在透视畸变会导致采集的图像几何畸变[9],因此采用张氏标定法[10]对其进行修正:

Pd = Min PC(1)

式中:Min为相机的内参数矩阵;Pd、PC分别为像素坐标系下的像素坐标和摄像机坐标系中的齐次坐标值,通过加入激光平面的约束方程ax + by + cz + 1 = 0,转化得到基坐标系下坐标:

PW = M6·Tm·PC(2)

式中:PC为条纹上任意点的相机坐标;M6为机器人位姿在基坐标系下的变换矩阵;Tm为机器人手眼矩阵。根据焊缝特征点的二维图像像素坐标值PC获得相机三维坐标系中的坐标值PW。

2.2 焊缝特征点提取

每一次焊接完成后,因为热变形的产生,导致坡口大小、拐点位置都会发生改变,需要重新采集坡口特征信息,因此设置了2个点(引入点和引出点),用于每次焊接前的路径扫描[11],读取坡口数据,并记录机器人工具坐标系位姿。

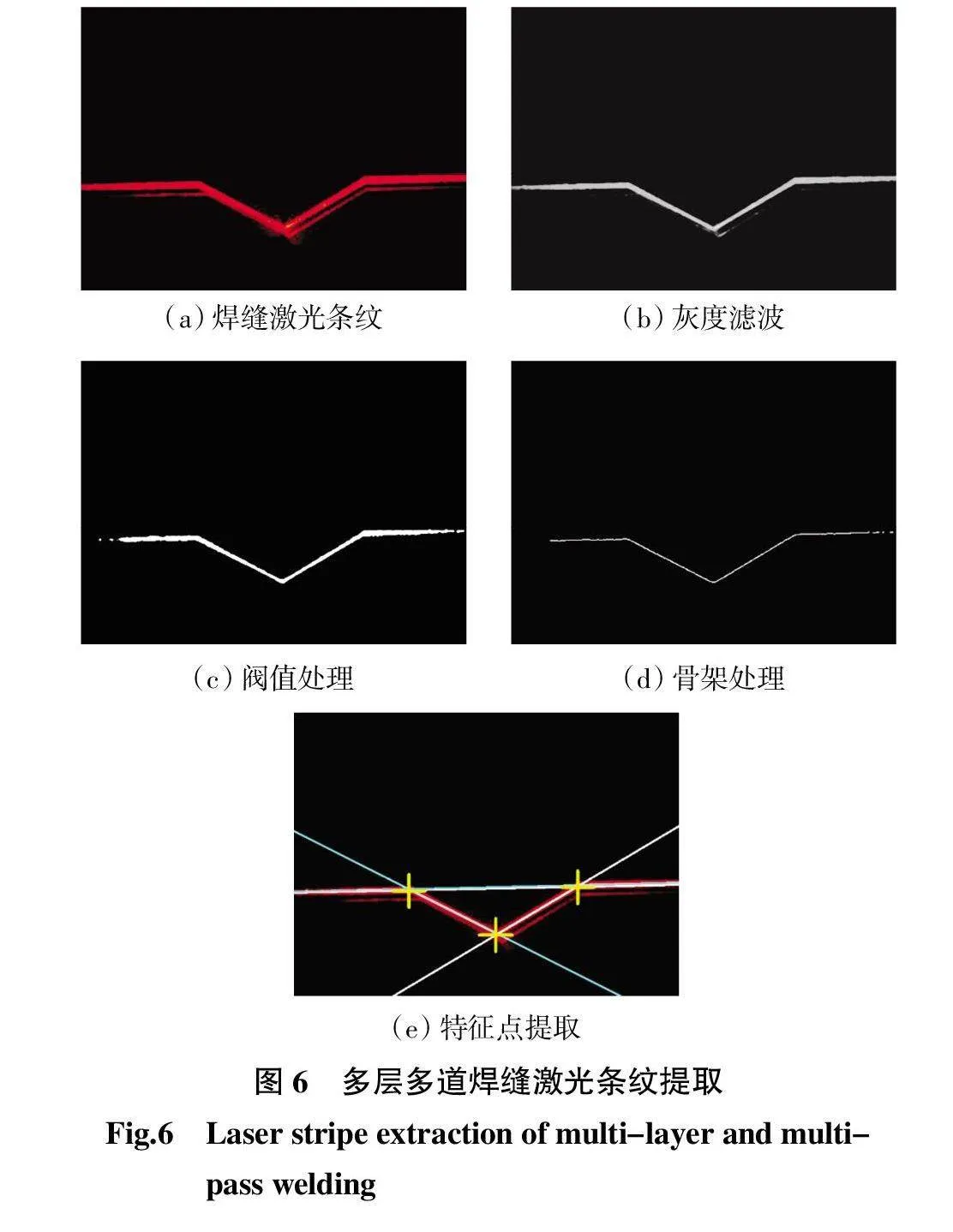

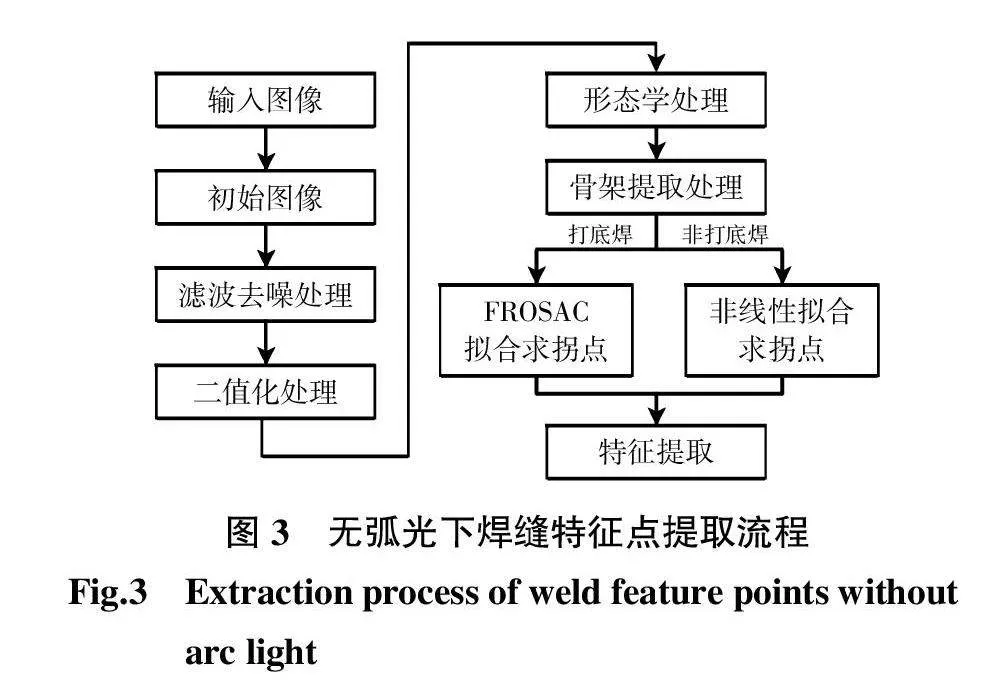

由于采集到的初始焊缝激光条纹图像即有目标图像又有背景噪声的干扰,需要对图像简单处理得到无弧光激光条纹,拟合处理提取焊缝特征,处理过程如图3所示。

利用滤光镜以及挡弧片减小了焊接过程中的大部分强反射、飞溅等噪声的干扰,降低对焊缝图像处理的难度,图像经过了滤波、阈值处理细化等算法[12],得到焊缝特征点。

2.2.1 单道V型焊缝初始特征点提取

为更精准地提取焊缝特征点,在进行一系列图像处理算法得到焊缝特征点的基础上,采用了重抽样优化的FROSAC算法,能够提高算法的效率。

单道焊缝由于结构简单常会采用随机抽样一致性直线拟合的方法来提取激光条纹中心,求出轮廓图像中各个拐点的坐标值[13]。

在N次采样中,并且在一定数量的世代之后计算一致集合中的元素数,以确定集合P是否是最优模型M。则局内点概率为:

p = 1-(1- wk)N(3)

式中:w为数据集选取1个局内点的概率。

然而该算法只是对样本独立抽样,之前迭代得到的数学模型没有得到很好的利用,计算耗时。故本文采用FROSAC算法,它的优势是可以利用反复随机抽样来估计出高精度的数学模型参数,采样取自上述局部点,重复采样和模型测试使其稳定,优化更新数学模型[14],图4给出了FROSAC算法的概要流程。

通过拟合提取的条纹分割中心获得交线,并两两计算交点,获得特征点位置信息,通过此方法便可以求得V型坡口截面的3个拐点。V型坡口检测过程如图5所示,获得较好的处理结果。

2.2.2 多层多道V型焊缝初始特征点提取

对于多道焊缝形状特征的分析,采取非线性最小二乘法对激光中心线进行拟合,计算坡口中的拐点和熔池与坡口的交点的坐标值。

F(x) = ‖f (x)‖(4)

式中: f (x)为准备拟合的激光条纹函数;F(x)为目标函数,自动搜取x使得目标函数F(x)取得最小值。

同之前所述得到分段拟合的直线和曲线,然后对求得线方程两两计算,所求得的交点为目标位置,求得拐点、焊缝高度和脚高,焊道检测过程如图6。由图6可见,多层多道焊接激光条纹提取获得了较好的处理结果。

3 多层多道焊工艺规划

合理的焊道规划是厚板焊接自动跟踪的关键,根据对多层多道的规划研究,与坡口的截面形状、焊枪位置、姿态等[15-16]是规划的重点。为了达成焊道的规划,首先需要焊枪自动定位到焊缝起始点,根据前述2.2节确定拐点。在坡口大小、熔覆宽度与高度变化下规划焊接工艺的过程如图7所示。

3.1 坡口填充策略

目前坡口焊的种类有等高、等面积和自定义型,焊道也分为打底焊、填充焊、盖面焊。另外,同一层的焊接方案可以是按从左焊、从右焊以及两边焊的顺序[17-20]。这里设定焊缝需要填充的总层数为n, 第i层共有mi道,在相同层焊接参数和工艺不变的情况下,截面面积Si测量变化不大,但是不同焊层之间的焊接参数可以选择不一样,推导得到每道焊接的偏移量。

沿焊枪高度方向位移量为:

ΔZi,j = (5)

垂直焊缝横向位移增量为:

ΔYi,j = "(6)

式中:β为V型坡口角度;层数i∈[1,n];每层道数j∈[1,mi]。

3.2 焊接速度规划

焊接速度也是工艺参数中对熔池成形质量和焊接过程控制的重要一环。通过焊缝坡口的截面形状和尺寸可以推导出焊接成型效果和大致参数[21]。根据焊缝坡口截面面积分配每一道截面面积Sn以及每一道焊道焊接参数的设置来确定焊接速度。通过输入电流I查看焊机确定与其对应的送丝速度vr和焊接电压U,已知焊丝直径D和填充熔敷率η,求得焊接速度vw:

vw = (7)

4 实验结果与分析

4.1 工艺参数成型分析

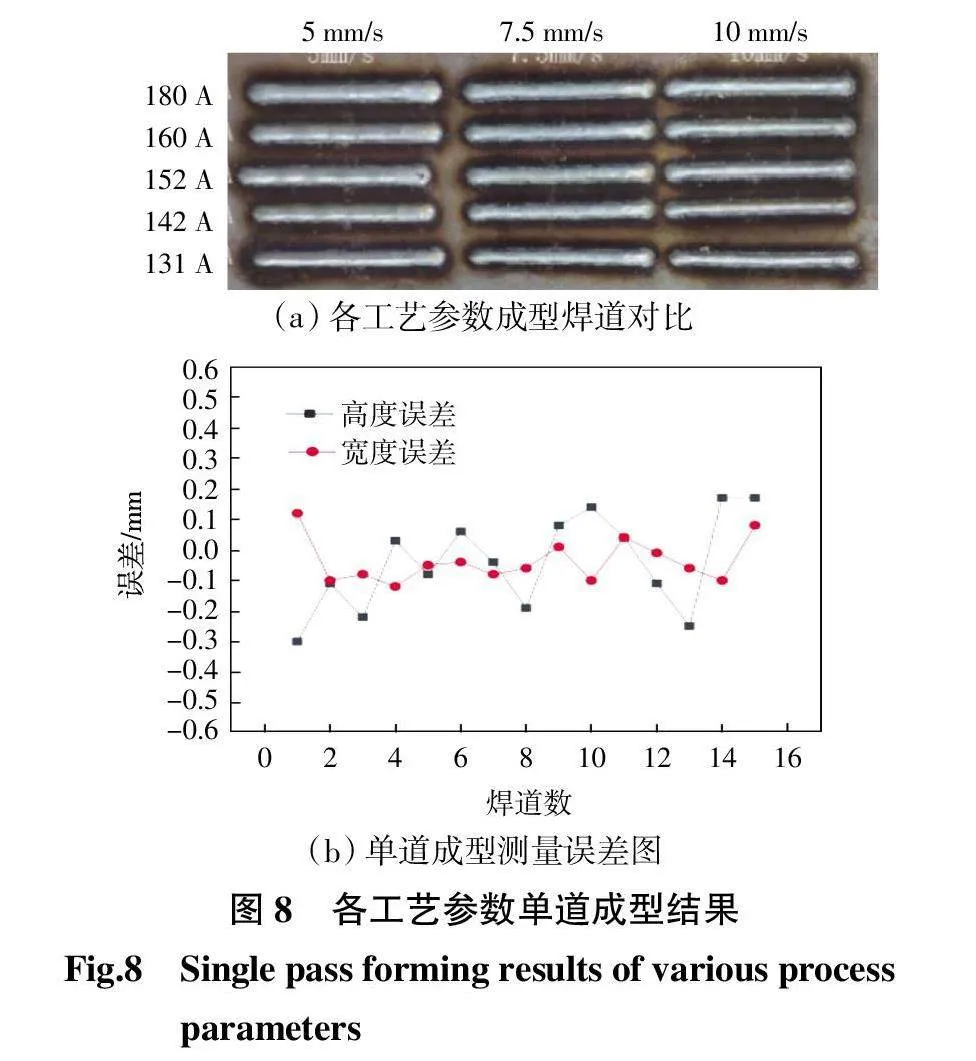

在焊接时,焊接速度主要影响了焊道的尺寸大小,如图8所示。

图8中,当焊枪提升高度和送丝速度不变的情况下,焊速增加,焊道宽度明显减少。这是由于焊接单位长度进入工件的热量减少了,焊丝量减少,熔池流动性下降[22]。

由于CMT焊机具有一元化的特点,单道焊接过程送丝速度不变,成型焊道基本均匀。表1给出了工艺参数对焊道的影响及焊道视觉测量的计算结果和实际测量结果。

由表1可知,通过1、2、3组实验,在其他参数不变时,焊道高度与焊接速度成负相关。在焊接速度不变时,焊道高度与送丝速度成正相关,是因为焊道尺寸随着送丝量的增快而致使金属熔覆量变大。

焊道的视觉测量结果可直接由式(2)获得的坐标点计算得出,焊缝宽度由焊道截面焊缝焊趾之间的距离求得,焊道高度为焊道截面最高点和前一层的焊缝焊趾间的垂直高度,对其计算后得到的焊缝宽度和高度。

实现对每一道焊缝的宽度和高度精确测量,平均误差满足在 ± 0.2 mm 以内,相对误差基本都在5%以内,测量精度较高,满足对测量精度的要求。

4.2 多层多道试验

为了验证本文思想的合理性,采用直径为1.2 mm的焊丝,厚度为12 mm、坡口宽为12 mm的中厚板,坡口采用3层6道的多层多道焊接方式,焊接前,根据视觉测量所得的坡口高度和宽度确定坡口截面面积,如表2。多层多道焊接成型实验结果如图9所示。

图9(a)为打底层,经过视觉测量计算后求得焊道坡口尺寸信息,分析焊道尺寸信息后规划后续焊道。图9(b)为三层六道焊成型效果,成形情况基本符合焊接要求。打底层和填充层焊道视觉测量与实际测量的平均误差收敛于 ± 0.2 mm,满足焊接所需精度,达到成型质量要求。

5 结 论

为了获得更好的焊接质量,本文提出了V型坡口的多层多道规划方案和焊道视觉测量的检测方法,经过多次实验论证,得到结论如下:

(1) 根据坡口填充方式和坡口截面特征信息,完成焊道层数和各焊道的工艺参数、偏移量以及焊枪姿态的规划,实现中厚板的多层多道的可行性。

(2) 利用滤波去噪和FROSAC算法用于测量单道焊缝和多层多道焊缝的识别与测量系统,可以得到焊道宽度与高度,实验结果表明:整体测量精度优于0.2 mm,误差都在5%以内,证明本文提出视觉测量方法的可行性。

(3) 根据焊接工艺实验对焊道成型的影响,并利用视觉测量多层多道焊道几何参数,得到焊道的余高和宽度,对所采集的焊缝数据和焊接质量进行分析。

参考文献:

[1]" " 王强, 沈涛, 刘勇. 海洋工程用中厚板高强钢Q460E焊接工艺及性能[J]. 船舶工程, 2021, 43(5): 129-132, 139.

WANG Q, SHEN T, LIU Y. Welding process and properties of high strength steel Q460E for offshore engineering[J]. Ship Engineering, 2021, 43(5): 129-132, 139(in Chinese).

[2]" " ZOU Y B, WEI X Z, CHEN J X. Conditional generative adversarial network-based training image inpainting for laser vision seam tracking[J]. Optics and Lasers in Engineering, 2020, 134: 106140.

[3]" " HE Y S, XU Y L, CHEN Y X, et al. Weld seam profile detection and feature point extraction for multi-pass route planning based on visual attention model[J]. Robotics and Computer Integrated Manufacturing, 2016, 37: 251-261.

[4]" " LI Y, LI Y F, WANG Q L, et al. Measurement and defect detection of the weld bead based on online vision inspection[J]. IEEE Transactions on Instrumentation and Measurement, 2010, 59(7): 1841-1849.

[5]" " ZENG J L, CHANG B H, DU D, et al. A weld position recognition method based on directional and structured light information fusion in multi-layer/multi-pass welding[J]. Sensors, 2018, 18(1): 129.

[6]" " SUNG K, LEE H, CHOI Y, et al. Development of a multiline laser vision sensor for joint tracking in welding[J]. Welding Jo-urnal, 2009, 88(4):79-85.

[7]" " LI Y, LI Y F, WANG Q L, et al. Measurement and defect detection of the weld bead based on online vision inspection[J]. IEEE Transactions on Instrumentation and Measurement, 2010, 59(7): 1841-1849.

[8]" " ZOU Y B, LI J C, CHEN X Z. Seam tracking investigation via striped line laser sensor[J]. Industrial Robot, 2017, 44(5): 609-617.

[9]" " ZOU Y B, WANG Y B, ZHOU W L, et al. Real-time seam tracking control system based on line laser visions[J]. Optics Laser Technology, 2018, 103: 182-192.

[10]" ZHANG Z. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1334.

[11]" 曹林攀, 易际明, 谢传禄, 等. 激光传感的机器人多层多道焊路径规划[J]. 机械设计与制造, 2016(1): 186-189.

CAO L P, YI J M, XIE C L, et al. The laser sensor of robotic multi-path/multi-layer welding path planning[J]. Machinery Design amp; Manufacture, 2016(1): 186-189(in Chinese).

[12]" 陈新禹, 张庆新, 朱琳琳, 等. 基于激光视觉传感器的机器人实时焊缝跟踪方法[J]. 激光与红外, 2021, 51(4): 421-427.

CHEN X Y, ZHANG Q X, ZHU L L, et al. The method of real time seam tracking for robotic welding system based on laser vision sensor[J]. Laser amp; Infrared, 2021, 51(4): 421-427(in Chinese).

[13]" 吴凯旋. 基于深度学习的激光视觉多层多道焊缝跟踪研究[D]. 天津: 天津工业大学, 2021.

WU K X. Research on laser vision multi-layer and multi-pass seam tracking based on deep learning[D]. Tianjin: Tiangong University, 2021(in Chinese).

[14]" 肖春宝, 冯大政, 冯祥卫. 重抽样优化的快速随机抽样一致性算法[J]. 计算机辅助设计与图形学学报, 2016, 28(4): 606-613.

XIAO C B, FENG D Z, FENG X W. Fast RANSAC algorithm with resample optimization[J]. Journal of Computer-Aided Design amp; Computer Graphics, 2016, 28(4): 606-613(in Chinese).

[15]" SHAHABI M, GHARIBLU H, BESCHI M, et al. Path planning methodology for multi-layer welding of intersecting pipes considering collision avoidance[J]. Robotica, 2021, 39(6): 945-958.

[16]" LIU Y. Pose planning for the end-effector of robot in the welding of intersecting pipes[J]. Chinese Journal of Mechanical Engineering, 2011, 24(2): 264.

[17]" 成利强, 王天琪, 侯仰强, 等. 中厚板V形坡口多层多道焊机器人焊接技术研究[J]. 焊接, 2018(2): 10-13, 62.

CHENG L Q, WANG T Q, HOU Y Q, et al. Robot welding technology of V groove for heavy plate based on multi layer and multi pass welding[J]. Welding amp; Joining, 2018(2): 10-13, 62 (in Chinese).

[18]" 刘钊江, 马思乐, 戴昊飞, 等. 基于激光传感器的机器人自适应多层多道焊接[J]. 焊接, 2020(8): 26-32, 63.

LIU Z J, MA S L, DAI H F, et al. Adaptive multi-layer multi-pass welding based on laser sensors[J]. Welding amp; Joining, 2020(8): 26-32, 63(in Chinese).

[19]" 章锐, 汪选国, 刘伟, 等. 基于自定义填充策略的机器人中厚板多层多道焊离线编程与仿真[J]. 焊接技术, 2019, 48(12): 69-73.

ZHANG R, WANG X G, LIU Wei, et al. Off-line programming and simulation of multilayer-multipass welding for robot based on custom filling strategy[J]. Welding Technology, 2019, 48(12): 69-73(in Chinese).

[20]" 任福深, 陈树君, 殷树言, 等. 管道插接焊缝位置及焊枪位姿建模[J]. 焊接学报, 2008, 29(11): 33-36, 114.

REN F S, CHEN S J, YIN S Y, et al. Modeling on weld position and welding torch pose in welding of intersected pipes[J]. Transactions of the China Welding Institution, 2008, 29(11): 33-36, 114(in Chinese)

[21]" 廖伟东, 李俊渊, 黄昕, 等. 多层多道焊机器人离线编程路径规划[J]. 机床与液压, 2021, 49(15): 67-70.

LIAO W D, LI J Y, HUANG X, et al. Robotic off-line programming path planning for multi-path/multi-layer welding[J]. Machine Tool amp; Hydraulics, 2021, 49(15): 67-70(in Chinese).

[22]" 张宏宇. 基于冷金属过渡技术的桁架结构成型工艺控制及路径规划[D]. 天津: 天津工业大学, 2021.

ZHANG H Y. Forming process control and path planning of truss structure based on cold metal transition technology[D].Tianjin: Tiangong University, 2021(in Chinese).

本文引文格式:

王天琪,张树浩,龙斌,等. 中厚板多层多道焊视觉测量与工艺规划[J]. 天津工业大学学报,2024, 43(3): 75-81.

WANG T Q, ZHANG S H, LONG B, et al. Visual measurement and process planning of multi-layer and multi- pass welding of medium and heavy plate[J]. Journal of Tiangong University, 2024, 43(3): 75-81(in Chinese).