压剪作用下单一闭合裂纹起裂扩展研究

2024-06-19徐海铎李宏艳梁冰孙中学何适莫云龙

收稿日期:2022-09-06""" 修回日期:2023-04-09

基金项目:国家自然科学基金资助项目(No.52074143;51874176;51874166);煤炭科学研究院科技发展基金资助项目(No.2022CX-Ⅱ-04);辽宁工程技术大学学科创新团队资助项目(No.LNTU20TD-11)

通信作者:李宏艳。E-mail:lhylhb@163.com

引用格式:

徐海铎,李宏艳,梁冰,等. 压剪作用下单一闭合裂纹起裂扩展研究[J].应用力学学报,2024,41(3):524-535.

XU Haiduo, LI Hongyan, LIANG Bing, et al. Study on initiation and propagation of a single closed crack under compression-shear stress[J].Chinese journal of applied mechanics,2024,41(3):524-535.

文章编号:1000-4939(2024)03-0524-12

摘" 要:构建了压剪作用下单一闭合裂纹尖端应力场方程,应用最大周向应力准则分析了翼裂纹开裂角,侧压系数k对应力场和翼裂纹起裂扩展的影响,单轴压缩下裂纹倾角α对翼裂纹起裂应力的影响。通过单轴压缩试验及三轴文献数据对比验证了理论解的正确性。研究表明:开裂临界相对尺寸λ→0或裂纹倾角α→45°,T应力对翼裂纹开裂角的影响作用可以忽略;周向拉应力随侧压系数k的升高而降低,翼裂纹起裂所需轴向应力增大;围压对翼裂纹的扩展存在抑制作用,且裂纹面有效剪应力大于0时抑制作用更强;试验观察到预制裂纹尖端出现翼裂纹和少量的反翼裂纹和共面剪切裂纹,翼裂纹的开裂角在预测值附近上下波动;单轴压缩,翼裂纹起裂应力随裂纹倾角的增大而增大;三轴压缩,翼裂纹起裂应力随侧压系数的增大而增大,与模型预测的变化关系具有一致性。

关键词:T应力;有效剪应力;翼裂纹;侧压系数;周向应力;单轴压缩试验

中图分类号:TU452" 文献标志码:A

DOI:10.11776/j.issn.1000-4939.2024.03.005

Study on initiation and propagation of a single closed crackunder compression-shear stress

XU Haiduo1,2,3,LI Hongyan1,2,LIANG Bing1,SUN Zhongxue2,3,4,HE Shi2,4,MO Yunlong2

(1.School of Mechanics and Engineering,Liaoning Technical University,123000 Fuxin,China;

2.China Coal ResearchInstitute,100013 Beijing,China;

3.State Key Laboratory of Coal Mining and Clean Utilization,100013 Beijing,China;4.School of Energy and Mining Engineering,China University of Mining and Technology(Beijing),100083 Beijing,China)

Abstract:

Field equation of single and closed flaw tip under compression-shear stress is constructed in this paper.The initiation angle of wing crack,the influence of side pressure coefficient k on stress field and initiation and propagation of wing crack and the influence of flaw angle α on initiation stress of wing crack under uniaxial compression are analyzed by using the maximum tangential stress criterion.The correctness of the theoretical solution is verified by uniaxial compression test and triaxial compression literature data comparison.The research shows

that the effect of T-stress on the initiation angle of wing crack can be ignored when the critical relative size of cracking λ approaches 0 or the flaw angle α approaches 45°.Hoop tensile stress decreases with the increase of side pressure coefficient k,and axial stress required for the initiation of wing crack increases.The confining pressure has an inhibitory effect on the propagation of wing cracks and the inhibitory effect is stronger when effective shear stress of the flaw surface is greater than 0.Wing cracks and a small number of anti-wing cracks and coplanar shear cracks are observed at the tip of the pre-existing flaw.The initiation angle of wing cracks are fluctuated around the predicted value.The initiation stress of wing crack increases with the increase of flaw angle under uniaxial compression,and it also increases with the increase of side pressure coefficient under triaxial compression,and they are consistent with the changing relationship predicted by the model in this paper.

Key words:T-stress; effective shear stress; wing crack; side pressure coefficient; hoop stress; uniaxial compression test

岩石内部的微裂纹控制着岩石的断裂破坏过程,岩石的强度及变形性质都将随着裂纹的孕育、起裂及扩展而发生变化。地下岩体通常是受压的且在长年的地质活动作用下会产生不同尺度的缺陷如裂隙、断层等,这些含有缺陷的岩体在不同的受压状态下会产生不同类型的裂纹。因此研究含有裂纹的岩石在压剪作用下的起裂、扩展,对于掌握地下围岩破坏机理及预测围岩工程质量有着重要意义。

在预制裂纹试验方面。BRACE等[1]对板状玻璃预制单裂纹进行单轴压缩试验,结果仅观察到翼裂纹并未看到其它裂纹,预制裂纹的最终扩展平行于最大主应力方向。LAJTAI[2]使用类岩石试件预制单裂纹进行单轴压缩试验,试验后观察到翼裂纹、反翼裂纹和次生裂纹,其中翼裂纹最先产生。PETIT等[3]对PMMA试件和砂岩试件进行单、三轴压缩试验,单轴压缩均有翼裂纹出现,而三轴压缩很少出现翼裂纹。李银平等[4]在大理石中预制单、双裂纹,通过单轴压缩试验得到翼裂纹和反翼裂纹。李廷春等[5]使用类岩石材料预制单裂纹进行三轴压缩试验,试验得到翼裂纹扩展缓慢,次生裂纹扩展明显,预制裂隙的扩展受围压影响且扩展过程艰难。刘伟韬等[6]使用砂岩试件预制45°单裂纹进行单、三轴压缩试验,观察到单轴压缩以翼裂纹和反翼裂纹为主,三轴压缩以反翼裂纹和次生裂纹为主。

针对上述现象,国内外学者进行了相应的理论分析。GRIFFITH[7]对材料断裂现象进行了研究,从能量的观点出发提出裂纹失稳扩展条件,并建立了准脆性材料的断裂强度与裂纹尺寸之间的关系。MCCLINTOCK[8]和HOEK等[9]考虑了裂纹面受压闭合产生摩擦对GRIFFITH理论进行了修正。MUSKHELISHVILLI[10]认为对于弹性力学平面问题的应力场可以用两个复变量函数Φ(z)和Ω(z)来表示,该复变量函数通常称为Kolossoff-Muskhelishvili应力函数,这为研究裂纹尖端的应力函数及应力分布提供了理论依据。

WILLIAMS[11]对裂纹尖端应力场进行级数展开得到奇异项、常数项和高阶项。IRWIN[12]引入应力强度因子和T应力概念用以描述奇异项和常数项。WILLIAMS[13]和YUKIO等[14]预制裂纹PMMA试件进行单轴拉伸试验,发现在最大周向应力准则中引入T应力可以有效减少预测值和试验值之间差距。AYATOLLAHI等[15]将T应力引入最大周向应力准则,预测了Ⅰ型裂纹的破裂,表明T应力对裂纹的起裂扩展有显著影响。赵艳华等[16]用考虑T应力的最大周向应力准则分析了Ⅰ-Ⅱ复合型裂纹扩展,结果表明T应力对裂纹扩展影响不可忽略,尤其对于Ⅱ型断裂影响明显。师俊平等[17]根据Muskhelishvilli理论结合裂纹面应力边界条件及Riemann-Hilbert解法分别给出了在伪集中力下不同类型裂纹面基本解,认为裂纹面状态不影响KⅠ而影响KⅡ。刘红岩[18]、唐世斌等[19]认为压缩时应考虑裂纹面间的摩擦作用,并提出当裂纹面有效剪应力等于0时,裂纹尖端奇异性消失;当裂纹面有效剪应力大于0时,裂纹尖端只存在KⅡ奇异项。LI等[20]利用Muskhelishvilli理论,从远场应力和裂纹面应力边界条件出发,推导了压剪作用下含闭合裂纹平板的应力函数,得到了单轴压缩下考虑T应力的裂纹尖端应力分布。

由前人的研究工作可知:常规三轴压缩试验由于围压的作用很难在裂纹尖端产生翼裂纹,理论并不能很好地解释现象;T应力对裂纹的起裂扩展影响显著,可以提高预测精度;裂纹面有效剪应力取值对于应力函数及场方程的影响还鲜有讨论。基于以上3点,本研究通过伪力法及希尔伯特边值解法,给出了三轴压缩下的Γ函数及相应的裂纹尖端应力函数和考虑T应力的场方程,探讨了裂纹面有效剪应力大于0和等于0两种情况下的翼裂纹开裂角、围压对周向应力变化趋势的影响、预制裂纹倾角对翼裂纹起裂应力的影响,通过预制裂纹岩样单轴压缩试验验证翼裂纹开裂角及起裂强度,通过文献数据与本研究预测值对比,验证三轴压缩下翼裂纹起裂强度,以期对后续含裂纹岩石压剪破坏的理论分析有一定的参考价值。

1" 理论模型

1.1" 应力强度因子的计算

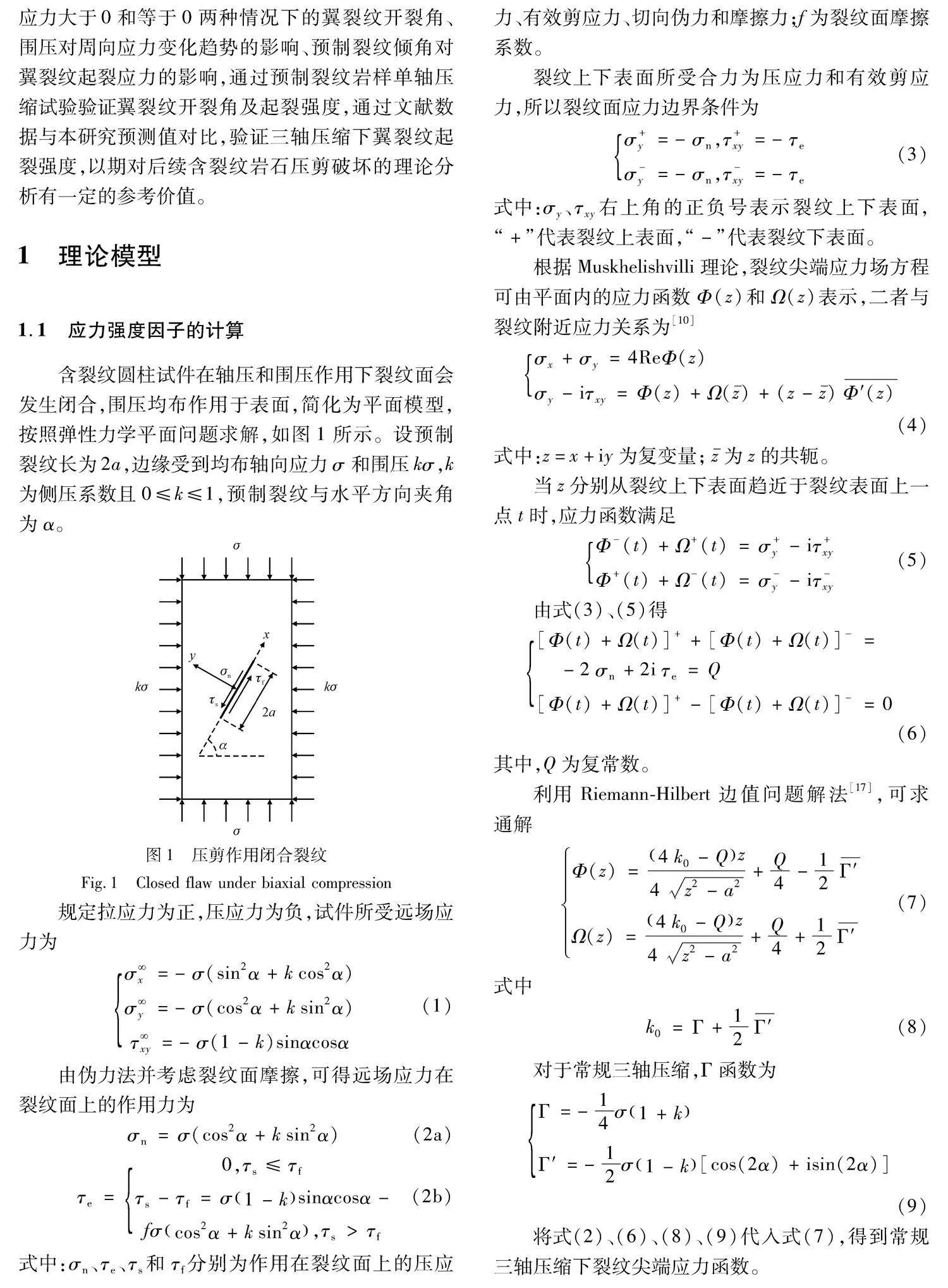

含裂纹圆柱试件在轴压和围压作用下裂纹面会发生闭合,围压均布作用于表面,简化为平面模型,按照弹性力学平面问题求解,如图1所示。设预制裂纹长为2a,边缘受到均布轴向应力σ和围压kσ,k为侧压系数且0≤k≤1,预制裂纹与水平方向夹角为α。

规定拉应力为正,压应力为负,试件所受远场应力为

σx=-σ(sin2α+kcos2α)σ

SymboleB@y=-σ(cos2α+ksin2α)

τSymboleB@xy=-σ(1-k)sinαcosα

(1)

由伪力法并考虑裂纹面摩擦,可得远场应力在裂纹面上的作用力为

σn=σ(cos2α+ksin2α)(2a)

τe=0,τs≤τfτs-τf=σ1-ksinαcosα-

fσcos2α+ksin2α,τs>τf(2b)

式中:σn、τe、τs和τf分别为作用在裂纹面上的压应力、有效剪应力、切向伪力和摩擦力;f为裂纹面摩擦系数。

裂纹上下表面所受合力为压应力和有效剪应力,所以裂纹面应力边界条件为

σ+y=-σn,τ+xy=-τe

σ-y=-σn,τ-xy=-τe(3)

式中:σy、τxy右上角的正负号表示裂纹上下表面,“+”代表裂纹上表面,“-”代表裂纹下表面。

根据Muskhelishvilli理论,裂纹尖端应力场方程可由平面内的应力函数Φ(z)和Ω(z)表示,二者与裂纹附近应力关系为[10]

σx+σy=4ReΦ(z)

σy-iτxy=Φ(z)+Ω(z)+(z-z)Φ′(z)

(4)

式中:z=x+iy为复变量;z为z的共轭。

当z分别从裂纹上下表面趋近于裂纹表面上一点t时,应力函数满足

Φ-(t)+Ω+(t)=σ+y-iτ+xy

Φ+(t)+Ω-(t)=σ-y-iτ-xy(5)

由式(3)、(5)得

[Φ(t)+Ω(t)]++[Φ(t)+Ω(t)]-=

-2σn+2iτe=Q

[Φ(t)+Ω(t)]+-[Φ(t)+Ω(t)]-=0(6)

其中,Q为复常数。

利用Riemann-Hilbert边值问题解法[17],可求通解

Φ(z)=4k0-Qz4" z2-a2+Q4-12Γ′Ω(z)=4k0-Qz4" z2-a2+Q4+12Γ′(7)

式中

k0=Γ+12Γ′

(8)

对于常规三轴压缩,Γ函数为

Γ=-14σ1+kΓ′=-12σ1-k[cos(2α)+isin(2α)](9)

将式(2)、(6)、(8)、(9)代入式(7),得到常规三轴压缩下裂纹尖端应力函数。

当τs<τf时,有

Φ(z)=-σ(1+k)4+iτs2z" z2-a2-1Ω(z)=-σ43-kcos2α+(3k-1)sin2α+

iτs2z" z2-a2+1(10)

同理,当τs>τf时,有

Φ(z)=-σ1+k4+iτf2z" z2-a2-1

Ω(z)=-σ43-kcos2α+3k-1sin2α+

iτf2z" z2-a2-1+τs

(11)

以式(10)为例进行验算,τs<τf,τe=0,当z→∞时,由式(4)和(10)可得

σx+σy=4limz→SymboleB@

ReΦ(z)=" -σ1+k=σSymboleB@x+σSymboleB@y

σy-iτxy=Φ(z)+Ωz-+

(z-z)Φ′(z)=σSymboleB@y-iτSymboleB@xy(12)

满足远场应力边界条件。当z→t时,由式(5)和(10)得

limz→t-Φ(z)+limz→t+Ω(z)=" -σcos2α+ksin2α=σ+y-iτ+xylimz→t+Φ(z)+limz→t-Ω(z)=

-σcos2α+ksin2α=σ-y-iτ-xy(13)

满足裂纹面应力边界条件。

应力强度因子由下式计算[12]。

K=KⅠ-iKⅡ=2" 2πlimz→±a" z±aΦ(z)

(14)

其中,KⅠ和KⅡ分别为Ⅰ、Ⅱ型裂纹尖端应力强度因子。

将式(10)、(11)代入式(14)得裂纹面有效剪应力等于0时,有

KⅠ=0KⅡ=-τsπa

(15)

同理裂纹面有效剪应力大于0时,有

KⅠ=0KⅡ=-τfπa(16)

1.2" 裂尖应力场的理论解

将式(10)、(11)两种情况下的应力函数分别带入式(4)并极坐标化得σx、σy、τxy的理论解。裂纹面有效剪应力等于0时,有

σx=σ1-ksinαcosα" πa" 2πrsinθ2·

2+cosθ2cos3θ2-

σsin2α+kcos2α+o(r)

σy=-σ1-ksinαcosαπa2πrsinθ2cosθ2·

cos3θ2-σ(cos2α+ksin2α

)+o(r)

τxy=-σ1-ksinαcosαπa2πrcosθ2·

1-sinθ2cos3θ2+o(r)

(17)

同理裂纹面有效剪应力大于0时,有

σx=fσcos2α+ksin2α" πa" 2πrsinθ2·

2+cosθ2cos3θ2-σsin2α+kcos2α+orσy=-fσcos2α+ksin2απa" 2πrsinθ2cosθ2·

cos3θ2-σcos2α+ksin2α+o(r)τxy=-fσcos2α+ksin2α" πa" 2πrcosθ2·

1-sinθ2cos3θ2-σ1-ksinαcosα+fσcos2α+ksin2α+o(r)(18)

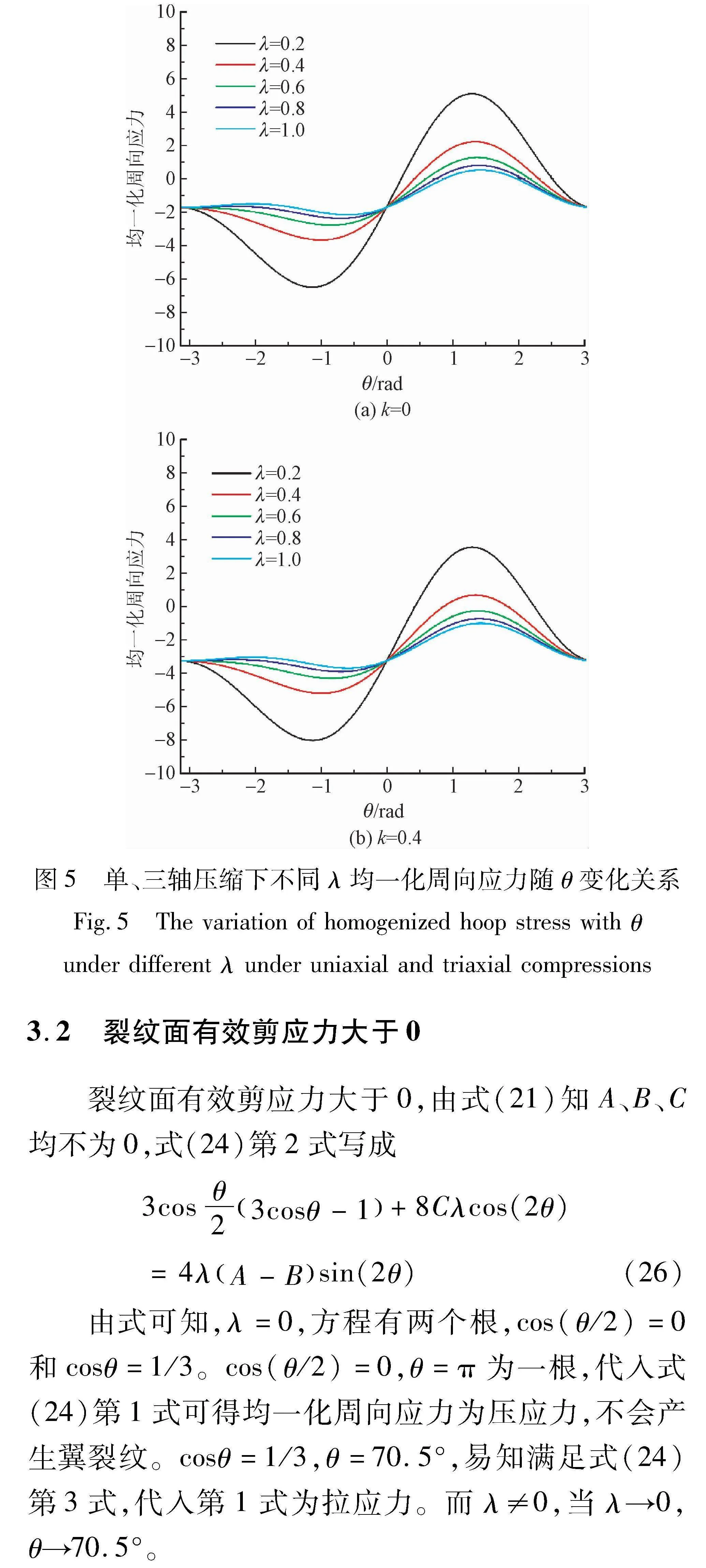

经典断裂力学认为,靠近裂纹尖端r→0,奇异项趋近于无穷大,从而忽略方程中的常数项和高阶项,上两式退化为纯Ⅱ型剪切应力场。此时裂尖应力趋近于无穷,意味着裂纹体稍稍承受载荷便会在裂纹尖端产生无穷大的应力集中,这表明经典理论在裂尖处并不适用。目前研究表明裂纹体受力会在尖端产生塑性区,从而削弱应力集中程度,用开裂过程区尺寸rc描述塑性区的大小。对于均质脆性材料如玻璃、PMMA等,其开裂过程区尺寸rc很小,采用经典的断裂判据分析裂纹扩展问题误差较小;对于岩石或混凝土材料,其由多种矿物集合而成,是典型的非均质各向异性材料,不同裂尖距离包含的矿物类别差别较大,所以岩石材料的开裂过程区尺寸不能像玻璃等材料小到理想的范围。因此对于岩石材料,开裂过程区尺寸rc较大与预制裂纹半长a差距减小,奇异项与常数项差距减小,常数项的占比升高,常数项的影响不可忽略。rc虽然与a的差距减小,但是rc依然远小于a,高阶项的影响忽略不计。用T应力项Tx、Ty、Txy代替其中的常数项,并略去高阶项得图2所示裂尖应力场,则

σx=-KⅡ" 2πrsinθ22+cosθ2cos3θ2+Txσy=KⅡ" 2πrsinθ2cosθ2cos3θ2+Tyτxy=KⅡ" 2πrcosθ21-sinθ2sin3θ2+Txy(19)

式(19)中裂纹面有效剪应力等于0时,有

KⅡ=-σ1-ksinαcosα" πa=-τs" πaTx=-σsin2α+kcos2αTy=-σcos2α+ksin2αTxy=0(20)

同理裂纹面有效剪应力大于0时,有

KⅡ=-fσ(cos2α+ksin2α)" πa=-τf" πaTx=-σ(sin2α+kcos2α)Ty=-σ(cos2α+ksin2α)Txy=-σ(1-k)sinαcosα+fσ(cos2α+ksin2α)(21)

2" 考虑T应力的断裂准则

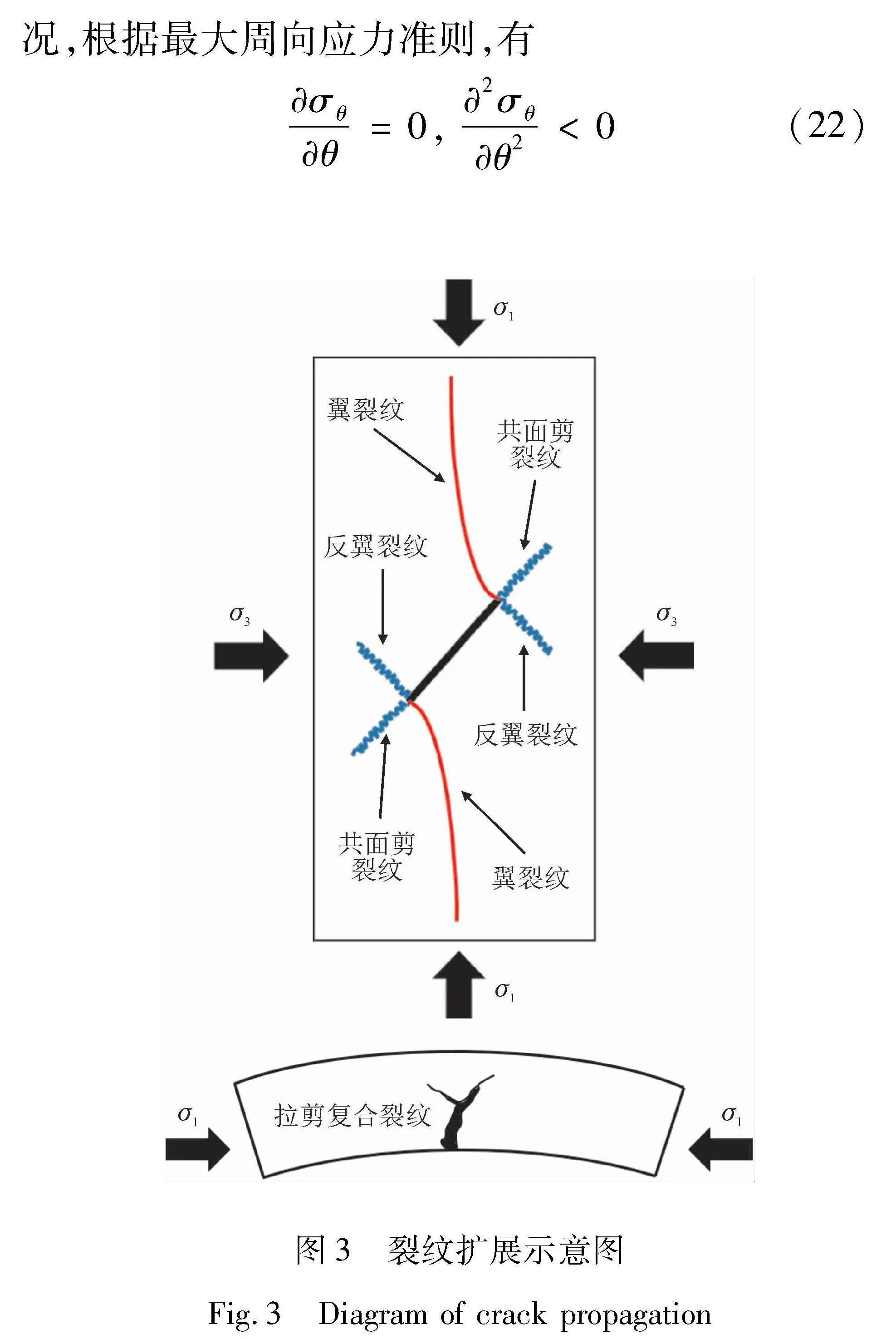

最大周向应力准则由ERDOGAN等[21]提出,该准则的基本假定是:①裂纹沿最大周向应力σθmax的方向开裂;②当此方向的周向应力达到临界值时,裂纹失稳扩展。这一准则经常被用来预测翼裂纹的开裂,根据BOBET[22]、王飞阳等[23-24]的研究,含裂纹的岩石或类岩石材料受压过程中会产生3种类型裂纹:翼裂纹、剪裂纹和拉剪复合裂纹。翼裂纹的产生是张拉效应的结果,属于岩石劈裂破坏;剪裂纹包括反翼裂纹和共面剪裂纹,二者是剪切作用的结果,断口粗糙且细观颗粒不平整,属于典型的摩擦滑移破坏。翼裂纹和剪裂纹常出现在单、三轴试验中。拉剪复合裂纹兼具翼裂纹和剪裂纹的特点,表现为前期翼裂后期裂纹偏折出现剪切特征。拉剪复合裂纹常出现在混凝土偏心加载试验中。裂纹扩展示意图如图3所示。本研究仅讨论翼裂纹的起裂扩展情况,根据最大周向应力准则,有

σθθ=0, 2σθθ2lt;0

(22)

将式(19)坐标变换并代入式(22),得

σθ=-3KⅡ2" 2πrcsinθcosθ2+Txsin2θ+Tycos2θ-Txysin(2θ)σθθ=-3KⅡ4" 2πrccosθ23cosθ-1+Tx-Tysin(2θ)-2Txycos(2θ)=0

2σθθ2=3KⅡ16" 2πrcsinθ2+9sin3θ2+

2Tx-Tycos2θ+4Txysin2θlt;0

(23)

式中,rc为开裂过程区半径,用来描述裂纹尖端塑性区大小。为便于分析,令A=Tx" πaKⅡ、B=Ty" πaKⅡ、C=Txy" πaKⅡ、λ=" 2rca,其中λ为裂纹尖端开裂临界相对尺寸,表征裂尖塑性区边界到裂尖的相对距离。

对式(23)进行无量纲处理,得

- "πaσθKⅡ=32λsinθcosθ2-Asin2θ-" Bcos2θ+Csin(2θ)

34λcosθ23cosθ-1-A-Bsin(2θ)+" 2Ccos(2θ)=03λ16sinθ2+9sin3θ2+2(A-B)cos(2θ)+" 4Csin(2θ)gt;0(24)

3" 开裂角及周向应力分析

3.1" 裂纹面有效剪应力等于0

裂纹面有效剪应力等于0,由式(20)知Txy=0,C=0,代入式(24)中第2式可得

3cosθ23cosθ-1=4λA-Bsin(2θ)(25)

当cos(θ/2)≠sin(2θ)≠0时,λ=0或A=B(α=45°),解得cosθ=1/3,θ=70.5°,即不考虑T应力时纯Ⅱ型裂纹的开裂角。而实际上λ≠0,也就是说当λ→0或者α→45°时,T应力对开裂角的影响作用可忽略。实际上从式(24)也可看出,当λ→0,开裂角方程中的奇异项趋近于无穷,从而T应力的影响忽略不计,这与经典断裂理论相同,当α→45°,A→B,T应力项趋近于0,T应力对开裂角方程的影响也很小;当cos(θ/2)=sin(2θ)=0,θ=π为其中一个根,代入式(24)第1式可得θ=π时均一化周向应力为压应力,不会产生翼裂纹。

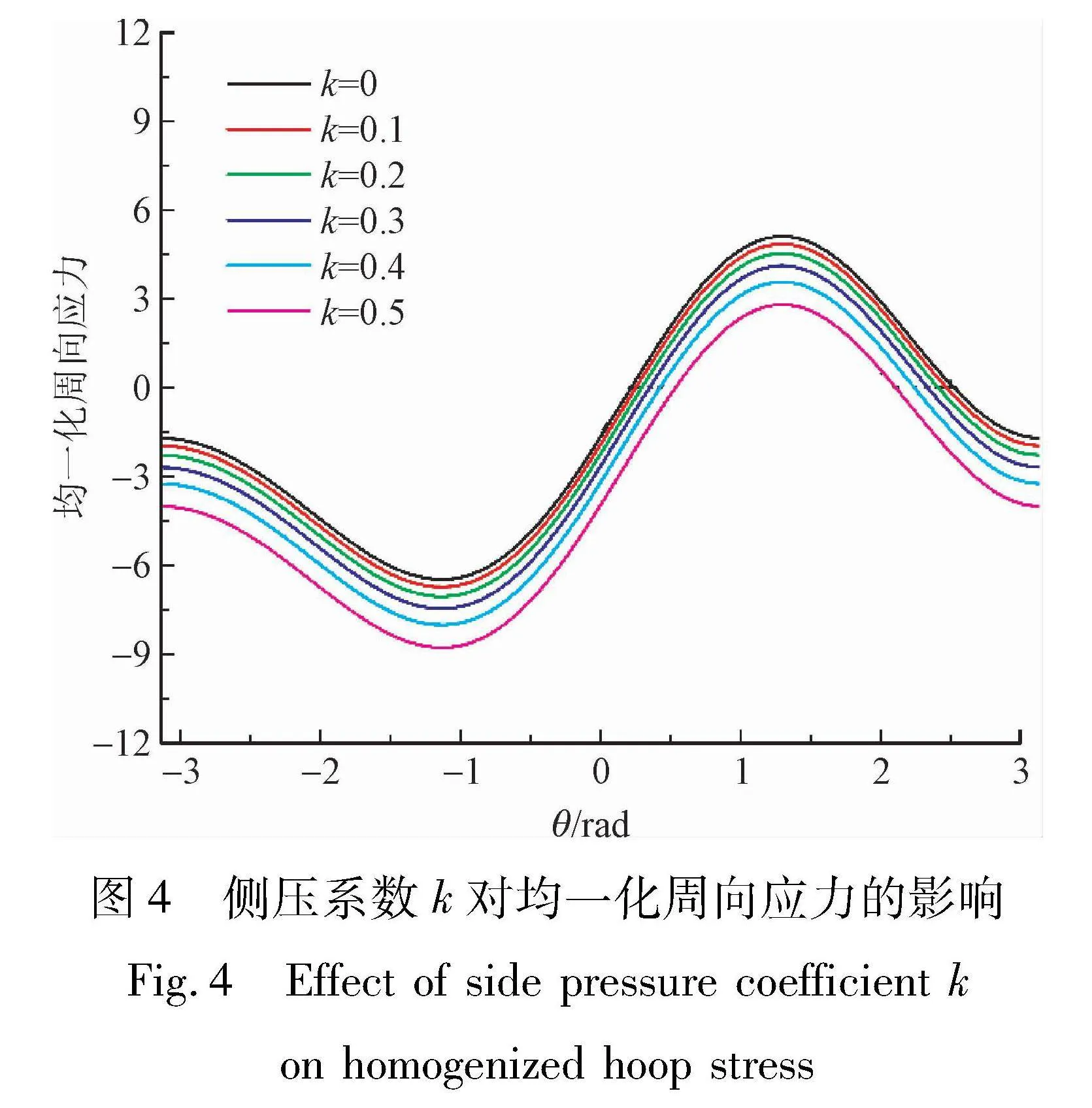

由式(2)知在侧压系数k固定的情况下,裂纹面有效剪应力的取值只与裂纹倾角α和裂纹面摩擦系数f有关。为了控制变量,本研究通过改变裂纹面摩擦系数f来改变裂纹面有效剪应力的值并进行分析。裂纹面有效剪应力等于0,A、B需满足一定的条件,而A、B的取值又与k、α有关,经计算,α=30°,f=0.6,λ=0.2,k从0增至0.5,裂纹面有效剪应力均为0。图4是α=30°,f=0.6,λ=0.2,均一化周向应力随θ的变化关系,k从0增大至0.5,围压增大,裂纹面压应力显著增大而切向伪力显著减小,T应力显著增大,因此周向拉应力降低而周向压应力增大。从图中可以看出围压增大,均一化峰值周向应力逐渐降低,因此需要增加轴压才能达到翼裂纹起裂强度,从而延缓了翼裂纹的起裂。

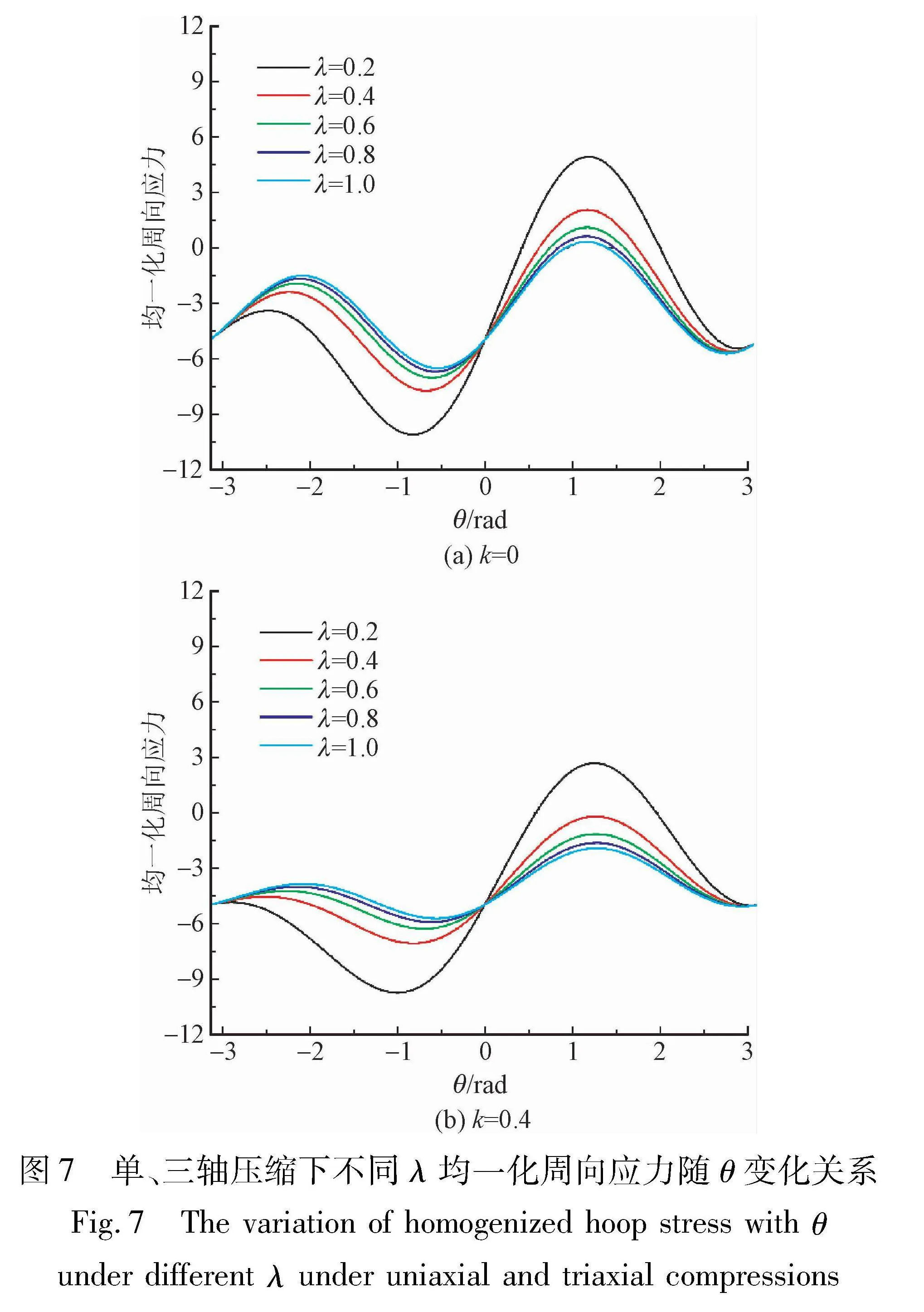

on homogenized hoop stress

图5是侧压系数k=0和k=0.4均一化周向应力随θ的变化关系。从图中可以看出,首先侧压系数k=0的峰值周向应力高于k=0.4,其次侧压系数k=0(单轴加载)时,随着λ的增加,在裂纹尖端塑性区内峰值周向应力均为拉应力,轴压增大周向拉应力增大,达到翼裂纹的起裂强度从而产生翼裂纹。侧压系数k=0.4(三轴加载)时,随着λ的增加,在裂纹尖端塑性区内峰值周向应力由拉应力逐渐减小并转变为压应力,增加轴压只能在小的裂尖范围内出现翼裂纹,翼裂纹在峰值周向应力转为压应力时不再扩展,施加围压将会抑制翼裂纹的延展。

3.2" 裂纹面有效剪应力大于0

裂纹面有效剪应力大于0,由式(21)知A、B、C均不为0,式(24)第2式写成

3cosθ23cosθ-1+8Cλcos(2θ)

=4λA-Bsin(2θ)(26)

由式可知,λ=0,方程有两个根,cos(θ/2)=0和cosθ=1/3。cos(θ/2)=0,θ=π为一根,代入式(24)第1式可得均一化周向应力为压应力,不会产生翼裂纹。cosθ=1/3,θ=70.5°,易知满足式(24)第3式,代入第1式为拉应力。而λ≠0,当λ→0,θ→70.5°。

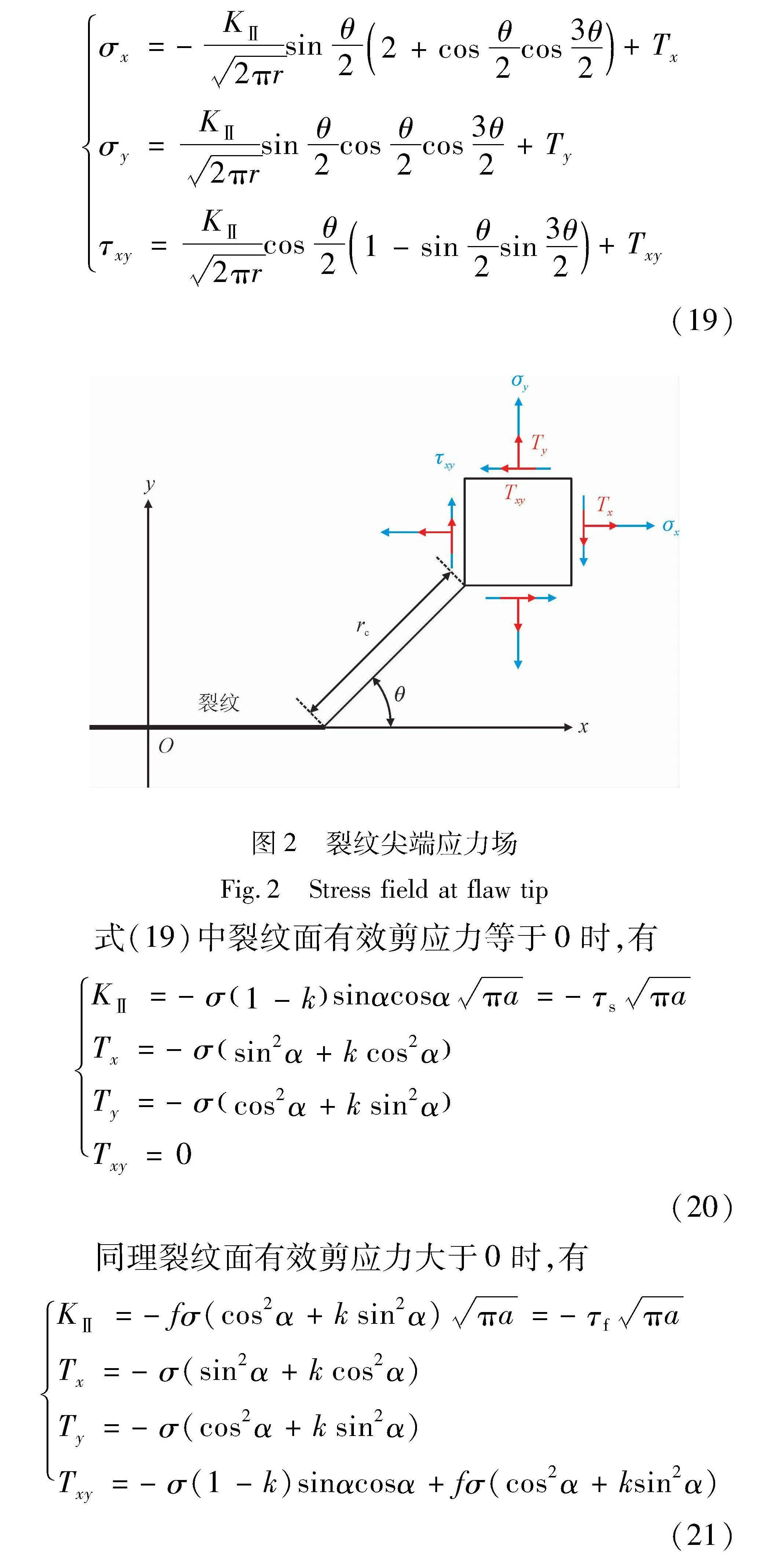

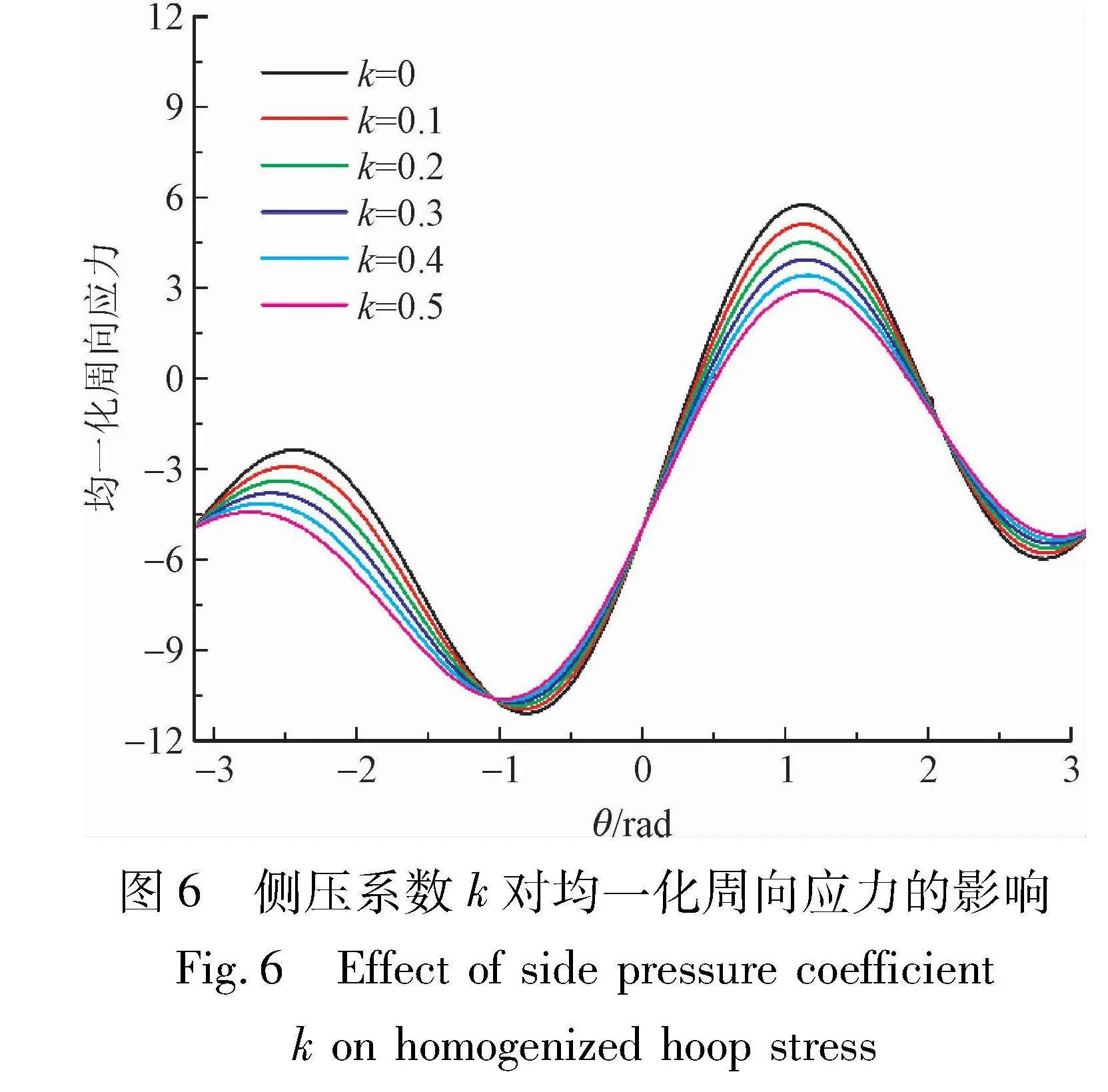

裂纹面有效剪应力大于0,A、B、C需满足一定的条件,取f=0.2,α=30°,λ=0.2,此时侧压系数k从0增至0.5裂纹面有效剪应力均大于0。图6所示为均一化周向应力随θ变化关系,与裂纹面有效剪应力等于0的情况相比,周向压应力并非随侧压系数k整体变化,而是一部分随k的增大在减小,另一部分随k的增大而增大,但是峰值周向拉应力依然随k的增大而减小,围压同样会抑制翼裂纹的产生。

k on homogenized hoop stress

图7是侧压系数k=0和k=0.4的均一化周向应力随θ的变化关系,可以看出首先侧压系数k由0增大到0.4,峰值周向应力显著减少,需要更大的外载才能达到开裂临界值,围压抑制翼裂纹的产生,这与裂纹面有效剪应力等于0的情况相同,其次侧压系数k=0.4时,随着开裂相对临界尺寸λ增大,与有效剪应力等于0相比,在裂尖塑性区内峰值周向应力更快地由拉应力转为压应力,翼裂纹扩展的范围变小,围压对翼裂纹扩展的抑制作用增强。

3.3" 裂纹倾角对周向应力的影响

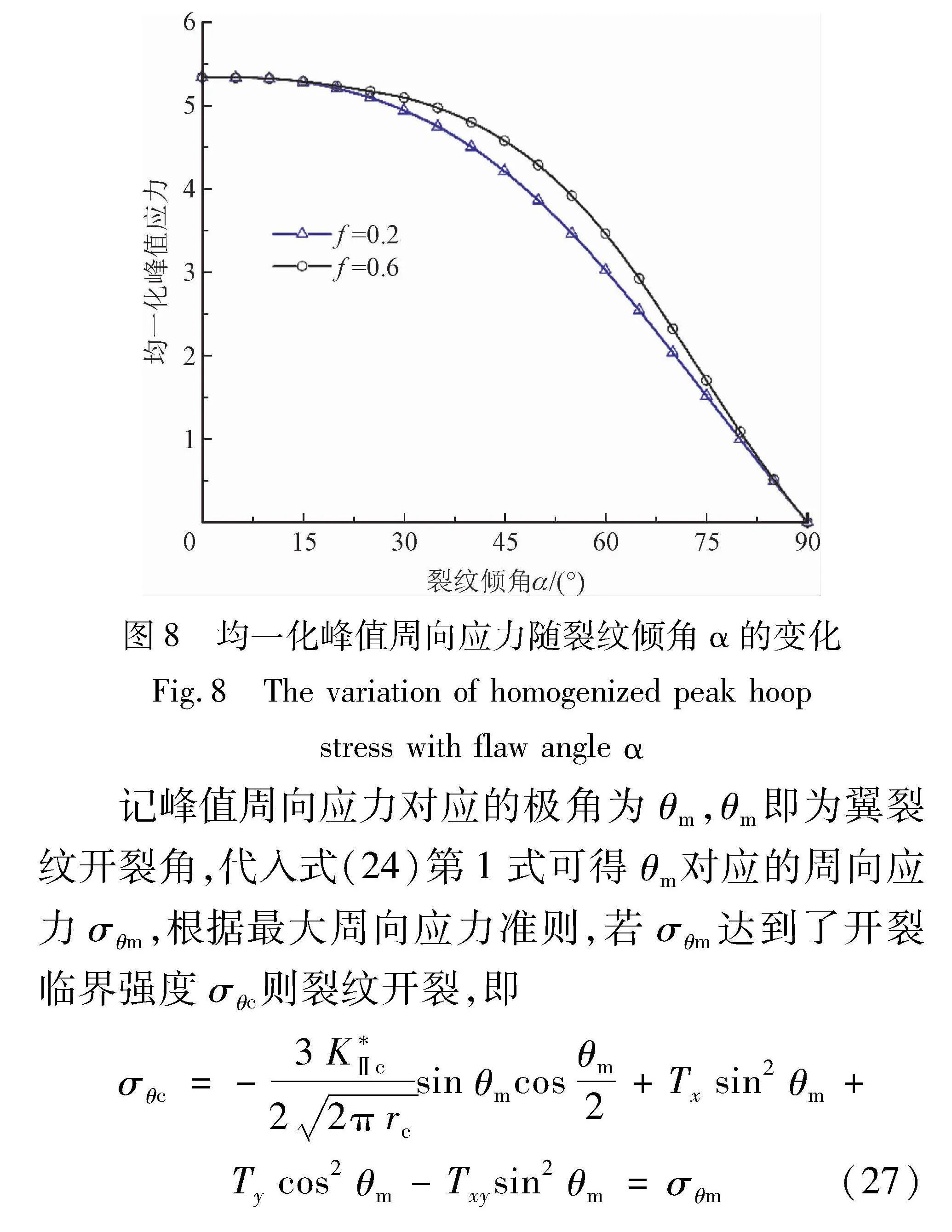

由前面的分析可知围压会抑制翼裂纹的起裂扩展,所以本研究仅分析了单轴压缩k=0的情况。图8是f=0.2,0.6,λ=0.2得到的均一化峰值周向应力随裂纹倾角的变化关系。均一化峰值周向应力前期下降较慢后期下降较快,前期预制裂纹倾角较小,裂纹面切向伪力始终等于摩擦力,裂纹面有效剪应力等于0,根据式(20)裂纹面切向伪力缓慢增大,Tx缓慢增大,Ty缓慢减小,由于Ty在裂尖应力场中占比较大,所以周向应力整体呈现缓慢下降趋势;当预制裂纹倾角增大,tanα逐渐增大到大于裂纹面摩擦系数f时,裂纹面切向伪力大于摩擦力,裂纹面有效剪应力大于0,根据式(21)裂纹面摩擦力迅速减小,Tx缓慢增大,Ty迅速减小,Txy变化不明显,导致周向应力整体下降较快。前期裂纹面有效剪应力等于0,裂纹面切向伪力始终等于摩擦力,裂纹面摩擦系数f不影响T应力的大小,故f对周向应力没有影响,曲线存在重合部分;后期裂纹面有效剪应力大于0,相同裂纹倾角,f增大,裂纹面摩擦力和Txy增大,导致周向应力升高。总之,随着预制裂纹倾角的增大,均一化峰值周向应力降低,相应的翼裂纹起裂所需轴向应力将增大。

记峰值周向应力对应的极角为θm,θm即为翼裂纹开裂角,代入式(24)第1式可得θm对应的周向应力σθm,根据最大周向应力准则,若σθm达到了开裂临界强度σθc则裂纹开裂,即

σθc=-3K*Ⅱc2" 2πrcsinθmcosθm2+Txsin2θm+

Tycos2θm-Txysin2θm=σθm

(27)

由此可得考虑T应力的断裂韧度为

K*Ⅱc=2Txsin2θm+Tycos2θm-Txysin2θm-σθc3sinθmcosθm2·

2πrc

(28)

将式(20)、(21)代入式(28)可得两种情况下Ⅱ型裂纹的Ⅰ型断裂韧度,二者显然是不同的。

4" 试验及验证

4.1" 制作试样

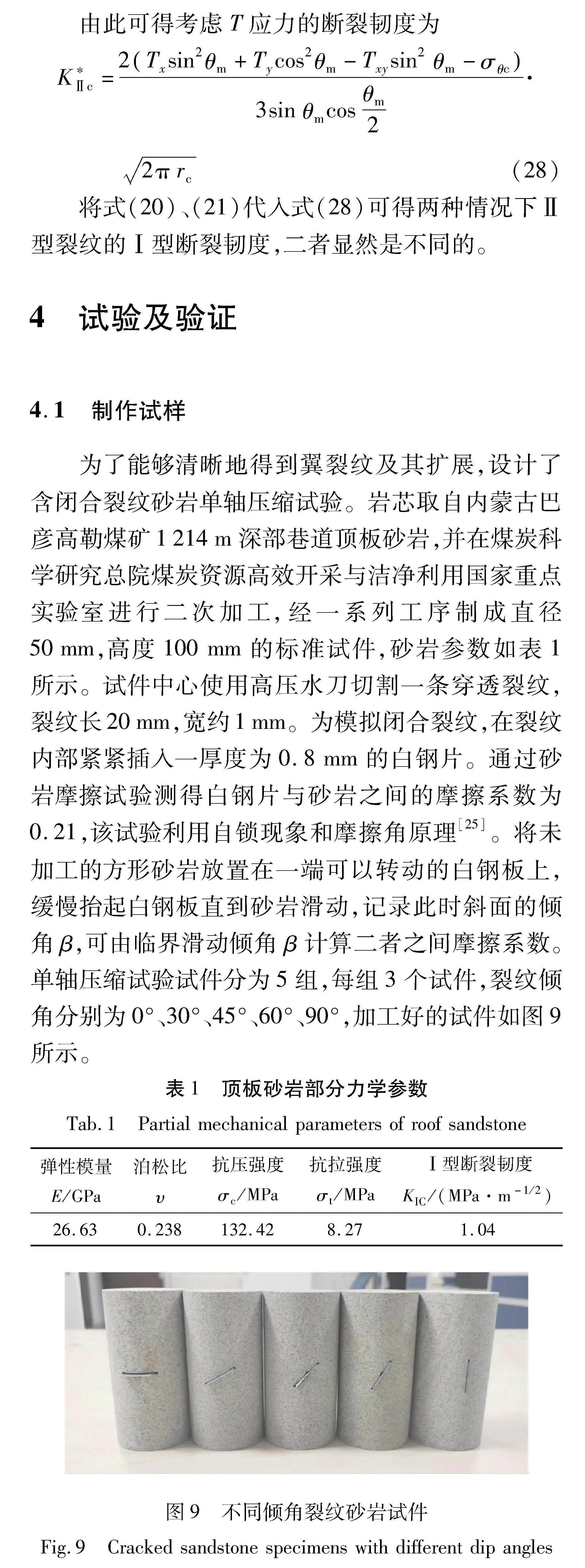

为了能够清晰地得到翼裂纹及其扩展,设计了含闭合裂纹砂岩单轴压缩试验。岩芯取自内蒙古巴彦高勒煤矿1214m深部巷道顶板砂岩,并在煤炭科学研究总院煤炭资源高效开采与洁净利用国家重点实验室进行二次加工,经一系列工序制成直径50mm,高度100mm的标准试件,砂岩参数如表1所示。试件中心使用高压水刀切割一条穿透裂纹,裂纹长20mm,宽约1mm。为模拟闭合裂纹,在裂纹内部紧紧插入一厚度为0.8mm的白钢片。通过砂岩摩擦试验测得白钢片与砂岩之间的摩擦系数为0.21,该试验利用自锁现象和摩擦角原理[25]。将未加工的方形砂岩放置在一端可以转动的白钢板上,缓慢抬起白钢板直到砂岩滑动,记录此时斜面的倾角β,可由临界滑动倾角β计算二者之间摩擦系数。单轴压缩试验试件分为5组,每组3个试件,裂纹倾角分别为0°、30°、45°、60°、90°,加工好的试件如图9所示。

4.2" 试验过程及断裂形态

单轴压缩试验在煤炭科学研究总院国家重点实验室TAW-2000电液伺服试验机上进行。加载方式采用位移加载,加载速度为0.1mm/min,试验过程中电脑记录负荷、应力、应变和位移等数据,试验后测量翼裂纹的开裂角。图10为试件断裂模式图,断裂主裂纹为翼裂纹、反翼裂纹和共面剪切裂纹。本试验中翼裂纹产生居多,另外两种裂纹出现较少,在预制裂纹尖端附近和试件表面还出现细小的次生裂纹,试件破坏表现为主裂纹和次生裂纹组合的断裂带。宋彦琦等[26]研究表明,当轴向载荷达到一定程度,预制裂纹尖端开始出现由于应力集中导致的带状损伤区域,并逐渐凝聚形成裂纹雏形。0°试件预制裂纹中心有一圆孔,受压过程中在圆孔顶部出现应力集中产生表面裂纹,裂纹左、右端均有翼裂纹产生,翼裂纹开裂角分别为78°和90°。30°试件在裂纹端部出现2条翼裂纹和1条反翼裂纹,翼裂纹开裂角分别为89°和51°,翼裂纹以弯曲路径扩展,扩展渐近线朝向单轴载荷方向。45°试件出现2条翼裂纹,翼裂纹开裂角分别为42°和44°,上部翼裂纹在压剪作用下在表面产生次生裂纹。60°试件产生2条翼裂纹和1条共面剪切裂纹,翼裂纹开裂角分别为35°和42°,在试件底部产生表面裂纹。90°试件预制裂纹上端出现翼裂纹、反翼裂纹以及横向劈裂裂纹,下端出现劈裂裂纹和表面次生裂纹,翼裂纹开裂角约为3°和2°。主裂纹贯通形成完整断裂面或岩块局部破碎导致试件最终失去承载能力。根据郭奇峰[27]、HADI等[28]的研究,岩石材料单轴压缩过程中翼裂纹出现较早,加载初期便会在裂纹尖端出现翼型扩展;而反翼裂纹和共面剪裂纹出现则较晚,在加载至峰值强度左右才会出现。

4.3" 强度特征及预测对比

选取仅产生翼裂纹试件的单轴压缩数据进行处理,分别得到不同倾角单轴压缩下的应力-应变曲线(图11)。曲线经过压密、弹性、屈服、塑性破坏阶段,有些试件破坏过快未记录到残余应力阶段。根据LI等[20]的研究,应力-应变曲线中出现明显的应力降或应变软化意味着裂纹的扩展,即初次下降点所对应的应力为试件初始起裂应力。本研究仅选取产生翼裂纹的试件,意味着曲线中出现的初次应力降或者应变屈服软化为翼裂纹的初始起裂,后续的每一次应力降代表其他翼裂纹的起裂或原有翼裂纹的扩展贯通。

with different inclination angles

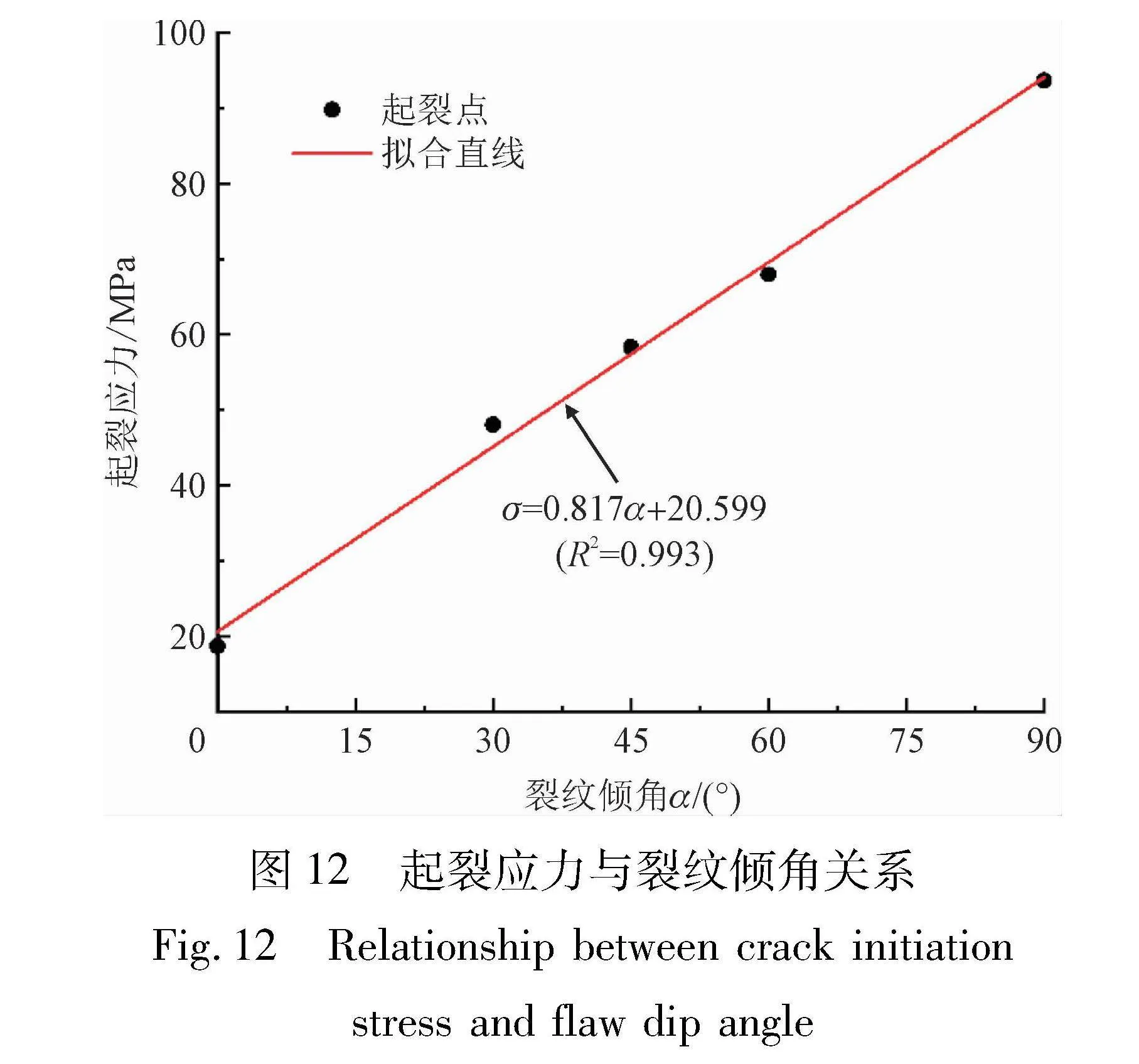

统计各倾角试件应力-应变曲线中初次应力降点或屈服点的应力值,预制0°、30°、45°、60°和90°裂纹翼裂纹起裂应力分别为峰值应力的52%、78%、80%、88%、90%,预制裂纹倾角越大翼裂纹起裂应力越接近峰值强度。对不同预制裂纹倾角起裂应力进行拟合,拟合直线如图12所示。预制裂纹倾角越大,翼裂纹的起裂应力越大,与本研究的预测趋势具有一致性。

对裂纹体施加相同的轴向压力,裂尖周向应力越大起裂应力越小,周向应力与起裂应力负相关。收集文献[29]和文献[6]中的三轴压缩试验应力数据。为了方便说明将计算所得均一化起裂应力放大400倍,得到图13所示对比图。由图可得,侧压系数较小,起裂应力随k几乎线性增加,符合文献[6]的变化趋势;侧压系数较大,起裂应力随k增长变快,类似指数形式,符合文献[29]的变化趋势。后期随着k的增加,翼裂纹起裂应力将超过试件抗压强度,从另一方面说明在较大的围压下,翼裂纹不会产生。

对于岩石或混凝土等脆性材质, SCHIMIDT[30]根据最大周向应力准则给出计算开裂过程区半径rc的公式,即

rc=12πKⅠcσt2

(29)

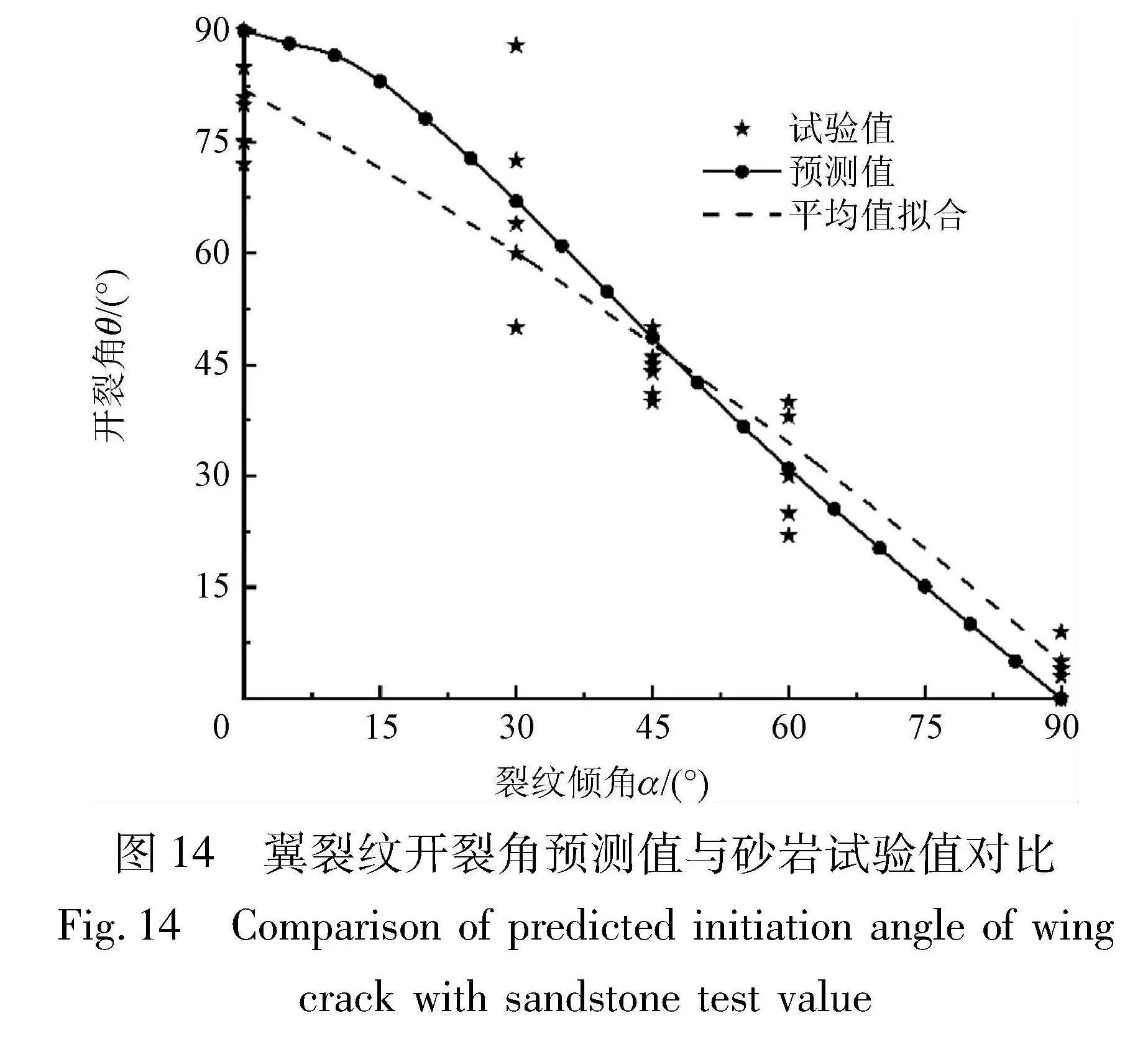

式中:KⅠc为Ⅰ型断裂韧度;σt为抗拉强度。根据表1可求得本次试验所用砂岩的断裂过程区半径rc约为2.52mm,根据式(24)可求得砂岩翼裂纹开裂角。预测值和试验值如图14所示,可以看出翼裂纹开裂角随预制裂纹倾角的增大而降低,且试验值基本在预测值处上下波动。根据拟合曲线,裂纹倾角在0°附近预测值偏大,90°附近预测值偏小,中间角度预测值与试验值吻合较好。

5" 结" 论

本研究通过伪力法和复变理论给出三轴压缩的Γ函数及相应的裂纹尖端应力函数和考虑T应力的场方程,根据最大周向应力准则分析了裂纹面有效剪应力等于0和大于0两种情况下翼裂纹开裂角、侧压系数对周向应力的影响和单轴压缩预制裂纹倾角对翼裂纹起裂应力的影响。通过预制裂纹砂岩单轴压缩试验得到翼裂纹开裂角和起裂应力,将三轴压缩的预测值与文献值进行对比。分析理论和试验结果可得如下结论。

1)裂纹面有效剪应力等于0,开裂临界相对尺寸λ→0或者预制裂纹倾角α→45°,T应力对开裂角的影响作用可以忽略;裂纹面有效剪应力大于0,仅当开裂临界相对尺寸λ→0,T应力对开裂角的影响较小,这种情况与忽略T应力的经典断裂理论相同。

2)分析了侧压系数对周向应力的影响,结果表明周向拉应力随侧压系数的增大而减小,翼裂纹开裂所需的载荷随侧压系数的增大而增大。

3)三轴压缩时,随着开裂相对临界尺寸λ的增大,峰值周向应力由拉转为压,从而翼裂纹在扩展的过程中受到抑制。裂纹面有效剪应力大于0时峰值周向应力由拉应力转为压应力会更早地发生,围压对翼裂纹扩展的抑制作用增强。

4)单轴压缩试验得到的翼裂纹开裂角与本研究预测值较吻合,翼裂纹起裂应力随裂纹倾角的增大而增大。通过文献数据对比,三轴压缩下翼裂纹起裂应力随侧压系数的增大而增大,与本研究的预测趋势具有一致性。

参考文献:

[1]" BRACE W F,BOMBOLAKIS E G.A note on brittle crack growth in compression[J].Journal of geophysical research,1963,68(12):3709-3713.

[2]" LAJTAI E Z.A theoretical and experimental evaluation of the Griffith theory of brittle fracture[J].Tectonophysics,1971,11(2):129-156.

[3]" PETIT J P,BARQUINS M.Can natural faults propagate under mode II conditions?[J].Tectonics,1988,7(6):1243-1256.

[4]" 李银平,王元汉,陈龙珠,等.含预制裂纹大理岩的压剪试验分析[J].岩土工程学报,2004,26(1):120-124.

LI Yinping,WANG Yuanhan,CHEN Longzhu,et al.Experimental research on pre-existing cracks in marble under compression[J].Chinese journal of geotechnical engineering,2004,26(1):120-124(in Chinese).

[5]" 李廷春,吕海波.三轴压缩载荷作用下单裂隙扩展的CT实时扫描试验[J].岩石力学与工程学报,2010,29(2):289-296.

LI Tingchun,L Haibo.CT real-time scanning tests on single crack propagation under triaxial compression[J].Chinese journal of rock mechanics and engineering,2010,29(2):289-296(in Chinese).

[6]" 刘伟韬,申建军.含单裂纹真实岩石试件断裂模式的力学试验研究[J].岩石力学与工程学报,2016,35(6):1182-1189.

LIU Weitao,SHEN Jianjun.Experimental study of propagation mode of crack in real rock specimens with a single crack[J].Chinese journal of rock mechanics and engineering,2016,35(6):1182-1189(in Chinese).

[7]" GRIFFITH A A.The phenomena of rupture and flow in solids[J].Philosophical Transactions of the Royal Society of London.series a,containing papers of a mathematical or physical character,1921,221(593):163-198.

[8]" MCCLINTOCK F A,WALSH J B.Friction on Griffith crack in rocks under pressure[R].1962:1015-1021.

[9]" HOEK E,BIENIAWSKI Z T.Brittle fracture propagation in rock under compression[J].International journal of fracture mechanics,1965,1(3):137-155.

[10]MUSKHELISHVILI N I.Some basic problems of the mathematical theory of elasticity:fundamental equations,plane theory of elasticity,torsion and bending[M].Holland:Noordhoff Press,1953.

[11]WILLIAMS M L.On the stress distribution at the base of a stationary crack[J].Journal of applied mechanics,1957,24(1):109-114.

[12]IRWIN G R.Analysis of stresses and strains near the end of a crack traversing a plate[J].Journal of applied mechanics,1957,24(3):361-364.

[13]WILLIAMS J G,EWING P D.Fracture under complex stress — the angled crack problem[J].International journal of fracture mechanics,1972,8(4):441-446.

[14]YUKIO U,KAZUO I,TETSUYA Y,et al.Characteristics of brittle fracture under general combined modes including those under bi-axial tensile loads[J].Engineering fracture mechanics,1983,18(6):1131-1158.

[15]AYATOLLAHI M R,PAVIER M J,SMITH D J.Mode I cracks subjected to large T-stresses[J].International journal of fracture,2002,117(2):159-174.

[16]赵艳华,陈晋,张华.T应力对Ⅰ-Ⅱ复合型裂纹扩展的影响[J].工程力学,2010,27(4):5-12.

ZHAO Yanhua,CHEN Jin,ZHANG Hua.Influence of T-stress on crack propagation for Ⅰ-Ⅱ mixed mode loading[J].Engineering mechanics,2010,27(4):5-12(in Chinese).

[17]师俊平,解敏,王静.无限大平面中斜裂纹的压剪断裂分析[J].工程力学,2006,23(12):59-62.

SHI Junping,XIE Min,WANG Jing.Compression and shear fracture analysis of slanting cracks in infinite planes[J].Engineering mechanics,2006,23(12):59-62(in Chinese).

[18]刘红岩.考虑T应力的岩石压剪裂纹起裂机理[J].岩土工程学报,2019,41(7):1296-1302.

LIU Hongyan.Initiation mechanism of cracks of rock in compression and shear considering T-stress[J].Chinese journal of geotechnical engineering,2019,41(7):1296-1302(in Chinese).

[19]唐世斌,黄润秋,唐春安.T应力对岩石裂纹扩展路径及起裂强度的影响研究[J].岩土力学,2016,37(6):1521-1529,1549.

TANG Shibin,HUANG Runqiu,TANG Chunan.Effect of T-stress on crack growth path in rock and fracture strength[J].Rock and soil mechanics,2016,37(6):1521-1529,1549(in Chinese).

[20]LI Q,YANG Q,JIA JC,et al.Experimental research on crack propagation and failure in rock-type materials under compression[J].Electronic journal of geotechnical engineering,2008,13(1):1-13.

[21]ERDOGAN F,SIH G C.On the crack extension in plates under plane loading and transverse shear[J].Journal of basic engineering,1963,85(4):519-525.

[22]BOBET A.The initiation of secondary cracks in compression[J].Engineering fracture mechanics,2000,66(2):187-219.

[23]王飞阳,黄宏伟,张东明,等.带裂缝服役混凝土结构力学性能的多尺度模拟方法[J].建筑结构学报,2019,40(12):155-162.

WANG Feiyang,HUANG Hongwei,ZHANG Dongming,et al.Multi scale simulation method of mechanical behaviors of existing concrete structure with crack[J].Journal of building structures,2019,40(12):155-162(in Chinese).

[24]王飞阳,黄宏伟.盾构隧道衬砌结构裂缝演化规律及其简化模拟方法[J].岩石力学与工程学报,2020,39(增刊1):2902-2910.

WANG Feiyang,HUANG Hongwei.Crack evolution law of shield tunnel lining and its simplified simulation method[J].Chinese journal of rock mechanics and engineering,2020,39(S1):2902-2910(in Chinese).

[25]郭少华.岩石类材料压缩断裂的实验与理论研究[D].长沙:中南大学,2003.

[26]宋彦琦,李名,王晓,等.基于高速摄影的单预制裂纹大理岩加卸载试验[J].中国矿业大学学报,2014,43(5):773-781.

SONG Yanqi,LI Ming,WANG Xiao,et al.Observation of marble with single pre-existing crack using high-speed photography under loading and unloading conditions[J].Journal of China University of Mining amp; Technology,2014,43(5):773-781(in Chinese).

[27]郭奇峰,武旭,蔡美峰,等.预制裂隙花岗岩的裂纹起裂机理试验研究[J].煤炭学报,2019,44(增刊2):476-483.

GUO Qifeng,WU Xu,CAI Meifeng,et al.Crack initiation mechanism of pre-existing cracked granite[J].Journal of China Coal Society,2019,44(S2):476-483(in Chinese).

[28]HAERI H,SHAHRIAR K,MARJI M F,et al.Cracks coalescence mechanism and cracks propagation paths in rock-like specimens containing pre-existing random cracks under compression[J].Journal of Central South University,2014,21(6):2404-2414.

[29]肖桃李,李新平,贾善坡.深部单裂隙岩体结构面效应的三轴试验研究与力学分析[J].岩石力学与工程学报,2012,31(8):1666-1673.

XIAO Taoli,LI Xinping,JIA Shanpo.Triaxial test research and mechanical analysis based on structure surface effect of deep rock mass with single fissure[J].Chinese journal of rock mechanics and engineering,2012,31(8):1666-1673(in Chinese).

[30]SCHMIDT R A.A microcrack model and its significance to hydraulic fracturing and fracture toughness testing[C]//The 21st U.S.Symposium on Rock Mechanics (USRMS).Richardson,Texas,USA:OnePetro,1980:ARMA-80-0581.

(编辑" 李坤璐)