煤巷复合顶板承载特性及支护技术研究

2019-09-07高振华

高振华

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

辛置煤矿10-428B 工作面位于540 水平、东四左翼采区。工作面走向长度为829m,倾向长度240m,主采10#煤层,煤层均厚为2.6m,平均倾角为4°。煤层直接顶为9#煤和泥岩,均厚为3m,其中9#煤的厚度为0.9m,泥岩的厚度为1.8~2.4m;直接顶为K2 灰岩,均厚为8m;直接底为砂质泥岩,均厚为0.8m;基本底为中砂岩,均厚为7m。10-428B工作面采用一次采全高综合机械化采煤法,设计平均采高2.6m。

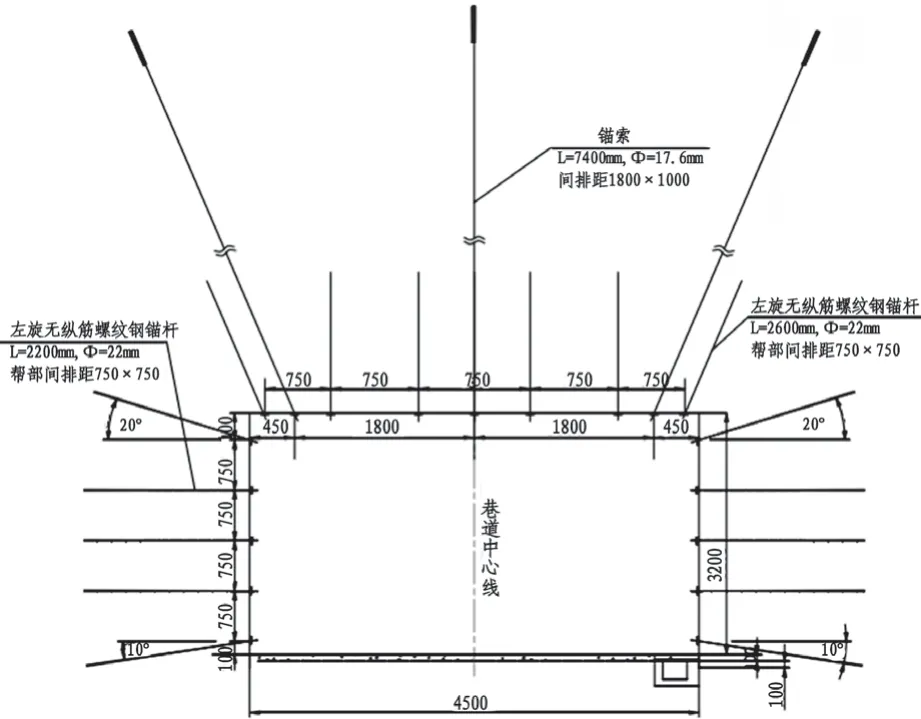

10-428B 工作面回风巷断面为矩形,断面尺寸为净宽×净高=4500mm×3200mm。巷道原有支护采用锚网索支护,顶板锚杆及两帮锚杆均采用Φ22mm×2200mm 的左旋无纵筋螺纹钢锚杆,其中顶部锚杆的间排距为600mm×600mm,两帮锚杆的间排距为750mm×750mm;顶板锚索采用Φ17.6mm×6500mm 的1×7 股钢绞线,间排距为1200mm×2100mm。支护参数如图1 所示。回风巷在原有支护方案下,巷道在掘进至停采线100m 的位置时,复合顶板下沉量出现持续增大的情况,且局部顶板出现严重下沉现象,严重制约巷道的正常掘进,急需对回风巷原有的支护方案进行优化。

图1 10-428B 工作面回风巷原支护断面图

2 复合顶板承载特性分析

为充分了解10-428B 工作面复合顶板的特性,采用FLAC3D数值模拟软件,对工作面回风巷在不支护时复合顶板的应力应变状态进行分析。针对煤巷复合顶板进行定性分析,对顶板塑性区的分布范围、应力的变化情况等具有一定的指导意义。

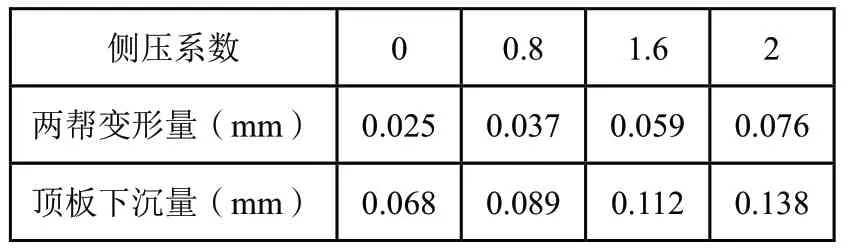

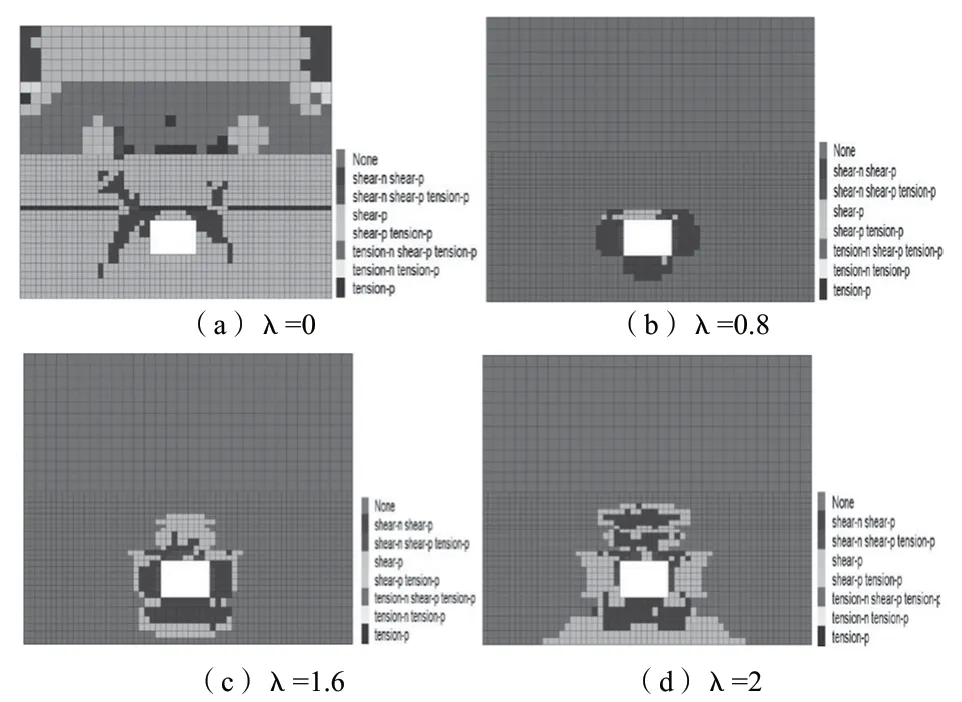

根据10-428B 工作面的地质条件,建立数值模型长×宽×高=20m×30m×25.23m,分别模拟侧压系数为0、0.8、1.6 和2 时煤巷围岩的变形情况和巷道塑性区的分布情况。根据数值模拟结果可知不同侧压系数下巷道围岩的位移情况如表1 所示,不同侧压系数下巷道围岩塑性区的分布情况如图2所示。

表1 不同侧压系数下巷道围岩的变形量

图2 不同侧压系数下围岩塑性区分布状态

通过分析表1 可知,巷道两帮及顶板变形量随围岩侧压系数的增大而逐渐增大,且顶板下沉量的变化受到侧压系数的影响较为明显。通过分析图2可知,当侧压系数λ=0 时,此时围岩受到剪应力的影响较大,出现较大面积的剪切破坏。随着侧压系数λ 的增大,巷道两侧支撑应力的影响区域的范围会逐渐增大,此时岩层中的摩擦力和水平应力在逐渐增大,会使得一定范围内岩体的抗弯强度得到提高,但随着侧压系数λ 的增大,围岩会受到较大的水平挤压力,进而使得围岩发生较大挠曲变形,出现塑性破坏。

基于上述数值模拟结果可知,当侧压系数较小时,覆岩在垂直应力的作用下顶板岩层会发生拉伸破坏;当侧压系数较大时,此时顶板下部岩层会由于屈服而发生破坏,可总结出不同侧压系数下复合顶板岩层的破坏特征和破坏范围如下:

(1)水平侧压系数λ 对复合顶板岩层的破坏方式和破坏范围有显著的影响,侧压系数λ 较大时围岩的破坏范围比侧压系数λ 较小时的破坏范围小,但顶板挠度较大。

(2)当侧压系数λ 较大时,围岩受到水平应力的影响较明显,当侧压系数λ 较小时,围岩受到垂直主应力的方向明显。

(3)当侧压系数λ 较大时,上部岩层基本保持不变,下部一定范围内的岩层会向下移动,进而使得顶板易出现离层;当侧压系数λ 较小时,顶板岩层会出现整体下沉的现象,此时岩层间不易出现离层现象。

3 支护方案设计与效果分析

3.1 原支护方案问题分析

10-428B 工作面回风巷在原有支护方式下顶板下沉量大,且局部区域出现破坏严重,10#煤层所处位置的水平侧压系数为0.8,侧压系数相对较小,结合数值模拟分析的复合顶板特性和工作面的具体地质条件,回风巷在原有支护方式下,顶板下沉量大的主要原因为锚杆(索)的长度确定时缺少对复合顶板承载特性的研究,原有锚杆(索)的设计缺乏科学性,设计长度过短,不能锚固到稳定岩层内,进而使得其不能充分发挥承载能力,顶板便会出现较大的挠曲变形。

弹性填料密封,采用涂有耐油橡胶的尼龙布袋(也有直接采用丁腈橡胶)作为与罐壁接触的滑行部件,内部装有弹性海绵或软泡沫塑料块,利用这类弹性填充物来达到与储罐罐壁密封。这类密封在实际应用中占比最大。

3.2 支护方案设计

根据上述分析对10-428B 工作面回风巷的支护方案进行具体优化,其主要优化参数为锚杆(索)长度和间排距。具体优化设计如下:

(1)锚杆(索)长度优化

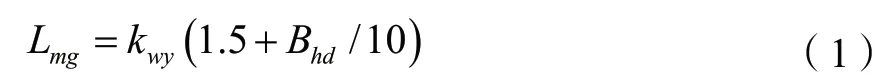

① 锚杆长度。根据锚杆长度经验公式[1-2]:

式中:

kwy-围岩影响系数,一般取0.9~1.2;

Bhd-巷道的跨度,根据地质资料知回风巷顶板为复合顶板,取kwy=1.2,Bhd=4.5m。

由式(1)能够计算出锚杆长度Lmg=2.34,最终确定锚杆长度为2.6m。

式中:

b2-平衡拱的矢高,m;

a-巷道宽度的一半,m;

λ-侧压系数;

K-安全系数;

f-岩层间的摩擦系数;

l22-复合顶板极限平衡拱矢高,m;

l21-锚索的外露长度,m;

l23-锚索锚入稳定岩层的长度,m。

根据10-428B 工作面的地质条件可知a=2.25m,λ=0.8,f=1.98,K=2,将上述数据代入式(2)能够得出b2=l22=6.54m。再考虑到锚索的外露长度l21=0.3m,锚索锚入稳定岩层长度l23=0.5m,故可计算出锚索的设计长度L2=7.34m,具体实践时取为7.4m。

(2)锚索间排距优化

新奥法理论对松软破碎围岩的支护问题,提出锚杆间排距宜为0.8~1.0m,对于不稳定围岩,霍州煤电矿区的支护经验间排距为0.6~1.0m,基于此并结合10-428B 工作面回风巷的具体情况,确定锚杆间排距为750×750mm,锚索间排距为1800×1000mm。

锚固长度:锚杆(索)的设计锚固长度的表达式[4]如下:

式中:

La1和La2-分别为锚杆(索)的设计长度,m;

K-锚杆(索)的安全系数;

D-钻孔直径,m;

P-极限拉拔载荷,kN;

τr-锚固剂与岩体间的粘结力,MPa。

在锚杆锚固长度设计时结合地质条件取K=1.5,D=0.032m,P=95kN,τr=1.8MPa,代入式(3)计算得出锚杆的锚固长度La2=0.79m。在锚索的锚固长度设计时结合地质条件取K=1.4,D=0.032m,P=320kN,τr=1.8MPa,代入式(3)计算得出锚索的锚固长度La2=2.48m。

综合上述分析、计算,回风巷优化后的支护参数为:顶板锚杆采用Φ22mm×2600mm 的左旋无纵筋螺纹钢锚杆,间排距为750×750mm;顶板锚索采用 Φ17.6mm×7400mm 的1×7 股钢绞线,间排距为1800mm×1000mm;两帮锚杆采用Φ22mm×2200mm 的左旋无纵筋螺纹钢锚杆,间排距为750mm×750mm;同时采用Φ6mm 圆钢焊制的网片进行护帮护顶。具体回风巷优化后的支护参数如图3 所示。

图3 回风巷优化后支护断面图

3.3 效果分析

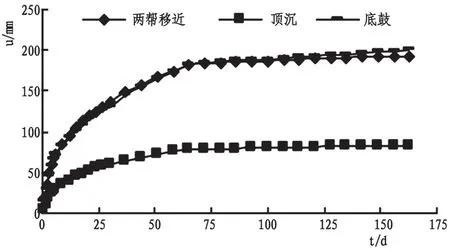

为了检验巷道的支护效果,分析巷道顶板的稳定性对回风巷试验段(100m)的影响,每隔25m安装1 个监测站,共布置4 个监测站,对巷道围岩变形量进行持续170d 的观测。根据观测结果巷道顶板围岩变形监控布置如图4 所示。

图4 10-428B 工作面回风巷围岩变形曲线

通过分析图4 可知,10-428B 工作面运输巷在采用优化后的支护方案后,顶板巷道在掘进过程中顶底板变形速度相对较大,其中顶底板移近量中底板量为其变形的主要部分。从图中能够看出50d 后巷道的变形量基本不再增加,巷道在观测期间的顶底板最大变形量小于260mm,两帮移近量小于200mm,其中顶板下沉量最大值为55mm,这说明优化后的支护方案保证了复合顶板的稳定,能够有效地控制围岩变形。

4 结论

通过数值模拟分析不同侧压系数下复合顶板的承载特性,根据10-428B 工作面的具体地质条件可知回风巷属于侧压系数较小的类型。结合数值模拟结果对回风巷原支护方案存在的问题进行具体分析,并对支护方案进行具体优化,根据矿压监测数据得知优化后的支护方案能够有效地控制顶板弯曲下沉,保障巷道围岩的稳定。