高压断路器操动机构驱动电机及其控制技术研究

2024-06-06王奕飞林莘徐建源厉伟

摘"要:

高压断路器操动机构用电机驱动提高了断路器运行的可靠性与可控性,因此设计了一套适用于126 kV真空断路器的电机操动机构。基于操动机构动力学分析结果确定驱动电机转矩、转速要求,提出一种有限转角永磁无刷电机设计方案,研制样机进行联机试验完成动作要求检验。在此基础上,设计分段转矩控制策略,结合驱动电机输出转矩需求将操动机构的运动过程分为4个阶段,从降低触头碰撞、避免预击穿现象发生、提高断路器工作可靠性角度对各阶段电机输出转矩进行动态调节。结果表明:所研制的驱动电机配合分段转矩控制策略,在保证灭弧室对操动机构动作时间、动作速度要求的前提下,实现了操动机构的运动过程优化和工作可靠性提高,促进了断路器智能化操作进程。

关键词:高压断路器;操动机构;驱动电机;分段转矩控制;智能化操作;试验验证

DOI:10.15938/j.emc.2024.01.010

中图分类号:TM561

文献标志码:A

文章编号:1007-449X(2024)01-0095-10

Motor design and control technology of highvoltage circuit breaker operating device

WANG Yifei,"LIN Xin,"XU Jianyuan,"LI Wei

(School of Electric Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract:

The motordriven operating device of highvoltage circuit breakers improves the reliability and controllability of circuit breaker operation. A set of motordriven operating device for 126 kV vacuum circuit breaker was designed. Based on the driving motor torque and speed requirements determined by the kinetic analysis of the actuator, a finite angle permanent magnet brushless motor design was proposed, and a prototype was developed for inline testing to complete the action requirement test. On this basis, the segmented torque control strategy was designed to combine the output torque requirements of the drive motor to divide the motion process of the operating device into four stages, and dynamically adjust the output torque of the motor in each stage from the perspective of reducing contact collision, avoiding prearcing and improving the working reliability of the circuit breaker. The results show that the developed drive motor with segmental torque control strategy can optimize the motion process and improve the reliability of the operating device and promote the intelligent operation of the circuit breaker, while ensuring the interrupter’s requirements for the operating time and speed of the operating device.

Keywords:high voltage circuit breaker; operating device; drive motor; segmental torque control; intelligent operation; test verification

0"引"言

电机操动机构采用电机直驱,传动结构简单,利用电机良好的伺服性能可实现对开断和关合过程的调节与控制,获得理想的断路器开关特性,是解决传统操动机构结构复杂、工作可靠性和运动可控性不佳的有效途径,符合断路器智能化操作的发展方向[1-5]。

当前,高压断路器电机操动机构的研究重点主要集中在驱动电机设计与电机控制方法的研究上:

1)驱动电机设计。文献[6-7]针对驱动电机的定子结构进行了研究,分析了多槽结构和少槽结构对驱动电机性能的影响,结合仿真对比发现,多槽定子结构电机齿槽转矩脉动小,更加有利于电机的控制,为驱动电机定子结构的选取提供了依据。文献[8]针对电机操动机构设计了一台永磁无刷直流电机,采用多数槽定子结构,永磁体采用普通表贴埋入方式安装在转子表面,与一台40.5 kV SF6断路器进行了联机试验,验证了驱动电机设计的合理性。文献[9]通过多次试验发现,分/合闸结束时操动机构与机械限位装置的机械碰撞会导致采用表贴埋入方式安装的永磁体出现松动、脱落等现象,影响断路器工作可靠性。为此,提出了3种不同转子结构,通过改变永磁体与转子之间的装配关系来改善此问题,并进行了对比仿真分析。

2)电机控制方法。文献[10-12]针对断路器灭弧室对操动机构的动作要求,预设了电机动作目标轨迹,将现有的电机智能控制算法应用于操动机构驱动电机上,使电机完成对目标轨迹的跟踪控制。但是,断路器几十毫秒的分/合闸动作时间使电机始终处于启动、短时工作状态,电机内部的电磁关系并未稳定建立,控制参数计算所需的电机数学模型会与理论存在一定偏差,电机在毫秒级时间内保证目标轨迹的跟踪精确度,实际应用中存在一定难度。文献[13-14]考虑到上述问题,在550 kV GIS中隔离开关和126 kV SF6断路器电机操动机构的控制方法中没有采用固定轨迹跟踪的控制思路,而是结合断路器智能化操动的要求,设计分段控制策略。在操动机构运动的起始阶段、缓冲阶段有针对性地增加和减小电机输入给定量,目的是保证分/合闸速度的同时降低分/合闸结束时操动机构的机械冲击。这种控制思路调试简单,工程上实现相对容易。但是,灭弧室开距、超程与操动机构传动结构不同,对驱动电机的出力要求也略有不同,分段控制策略需要针对负载变化情况与操动机构的动作要求做相应调整,而现有研究并未对此进行深入分析。电机操动机构应用于真空断路器相比于隔离开关和SF6断路器驱动电机的负载特性与动作要求并不相同,若操动机构、断路器以及控制策略之间的匹配不合理,容易引起操动机构机械碰撞加剧、触头弹跳、预击穿等现象的出现,影响断路器的工作可靠性。

基于当前研究现状,本文首先通过对126 kV真空断路器电机操动机构的负载特性进行分析,确定作为操动机构驱动电机所需满足的转矩、转速要求。提出一种有限转角永磁无刷电机设计方案,研制样机与断路器进行联机试验,证明驱动电机的输出转速与出力特性均可以满足灭弧室对操动机构的动作要求。其次,结合分段控制思想,根据驱动电机输出转矩需求,设计分段转矩控制策略,将操动机构运动过程进一步划分为启动阶段、合闸阶段、超程阶段和缓冲阶段,分段调节电机输出转矩。目的是降低触头碰撞、避免预击穿现象发生、提高断路器工作可靠性。最后,在驱动电机-断路器-控制策略的配合试验中完成对整套电机操动机构运动过程优化以及提升工作可靠性方面的检验。

1"126 kV真空断路器电机操动机构

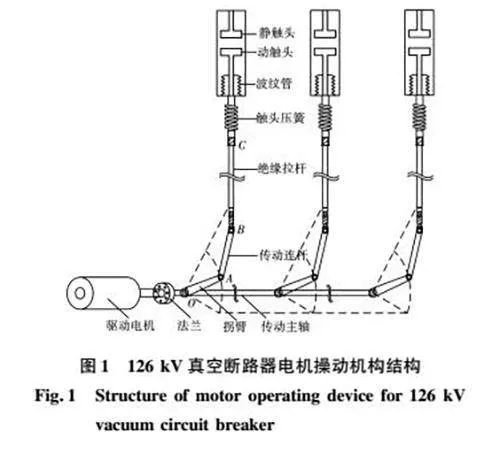

126 kV真空断路器电机操动机构结构如图1所示。位于边相的一台电机通过法兰盘直接驱动传动主轴,带动拐臂、传动连杆、绝缘拉杆构成的传动机构将电机的旋转运动转换为动触头的直线运动,实现断路器的分/合闸操作。

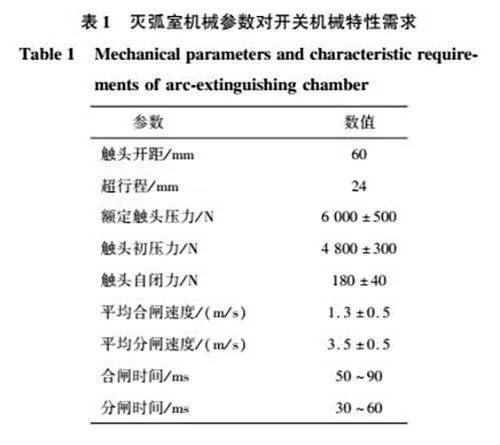

断路器真空灭弧室的主要参数如表1所示,其中:平均合闸速度指操动机构从30%开距至触头闭合位置行程内的平均速度;平均分闸速度指从触头闭合位置至75%开距行程内的平均速度。

2"操动机构动力学分析

2.1"运动过程分析

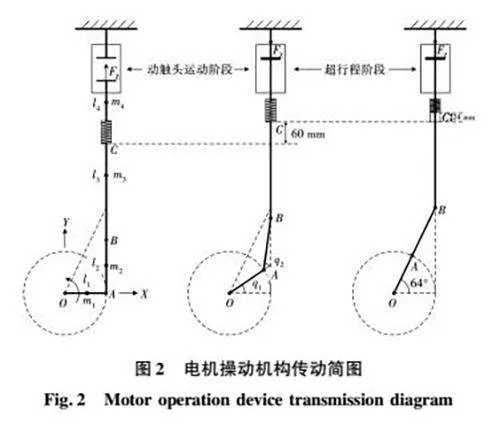

根据表1中触头开距60 mm,超行程24 mm的操动机构运动要求,设计拐臂长度为109.2 mm,传动连杆长度为139.9 mm。拐臂在电机的驱动下由水平位置逆时针旋转至34°时,操动机构完成开距阶段运动,继续旋转30°与水平位置夹角为64°时,操动机构完成超行程阶段运动,合闸过程结束。此时,拐臂与传动连杆成一条直线,利用电机驱动力与传动机构死点位置实现断路器的合闸保持,具体过程如图2所示。操动机构的分闸过程与此相反。

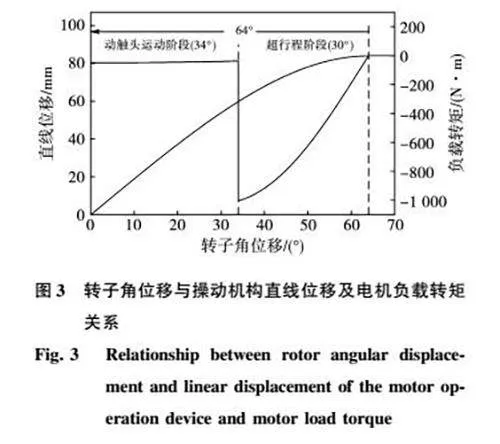

2.2"负载特性分析

操动机构在动触头运动阶段,驱动电机的负载特性受灭弧室自闭力和系统重力影响;在超行程阶段,除自闭力和系统重力外,驱动电机还需克服触头压簧的弹性反力作用。操动机构运动过程中电机转子角位移与操动机构直线位移及驱动电机负载转矩的关系如图3所示。

从图3可以看出,刚合闸瞬间由于触头压簧的预紧力作用,电机负载转矩发生突变,其最大值接近1 000 N·m,此值为驱动电机峰值转矩输出要求提供了依据。同时结合表1中灭弧室对操动机构的动作速度要求,可以计算出满足平均分/合闸速度要求下驱动电机所需达到的平均合闸转速为132 r/min,平均分闸转速为212 r/min。

3"操动机构驱动电机设计

3.1"驱动电机结构设计

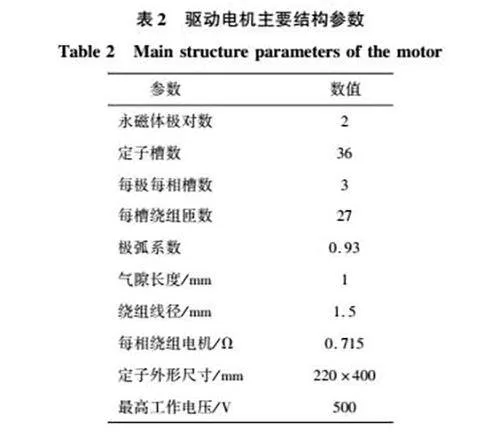

本文研制完成了一台3相、4极、36槽圆筒形定子外壳、内转子结构有限转角永磁无刷电机。

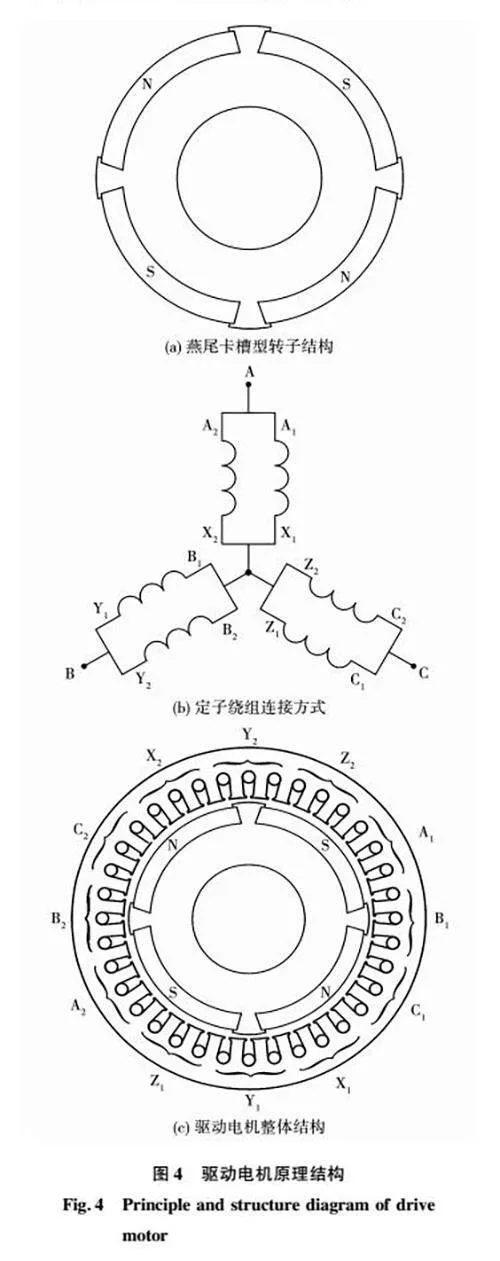

转子材料选用10号钢,永磁材料选用N40型钕铁硼永磁体,采用瓦形径向充磁结构。设计燕尾卡槽型转子结构改变永磁体与转子表面的装配关系,通过将永磁体外表面嵌入在燕尾卡槽内,改善操动机构在分合闸结束时与机械限位碰撞导致永磁体发生松动和脱落的问题,提高驱动电机工作可靠性。其结构如图4(a)所示。

定子材料选用DW470硅钢片,采用整数槽、多槽结构设计。电枢绕组为单层集中整距绕组排列方式,考虑到电机仅工作在启动状态,为加快电流上升速度,增大启动转矩,采用2套独立线圈并联结构,其接线方式如图4(b)所示。驱动电机整体结构如图4(c)所示,详细结构参数列于表2。

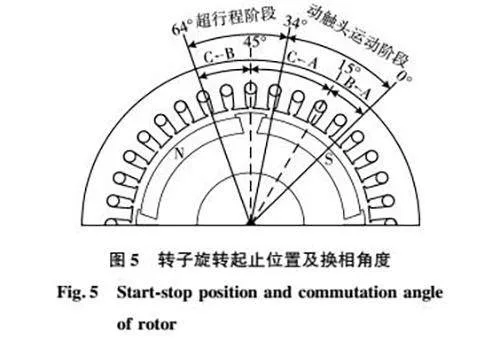

电机转子初始位置及具体换相过程如图5所示,进行合闸操作时,驱动电机逆时针旋转,导通相依次为AB-AC-BC;分闸操作与此相反,驱动电机顺时针旋转CB-CA-BA相依次导通。整个分(合)闸过程,驱动电机经历两次换相,共旋转64°。

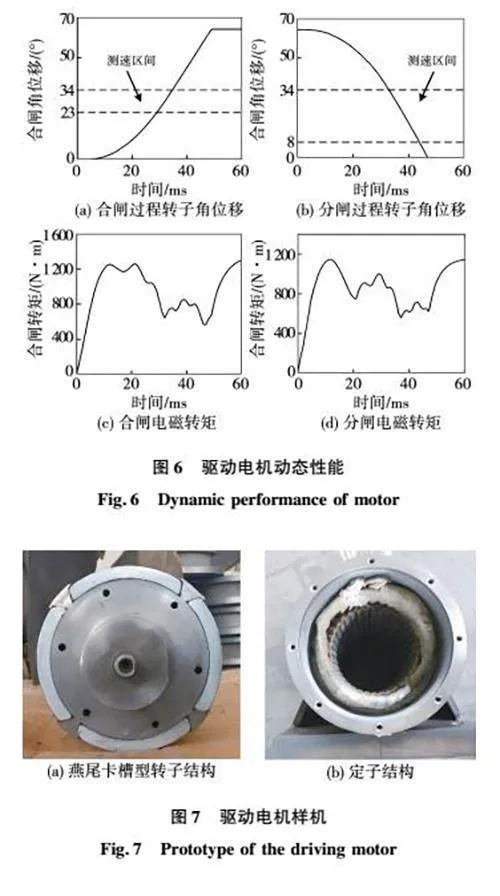

3.2"动态仿真结果分析

驱动电机动态仿真结果如图6所示,可以看出,合闸时,整个过程持续48.8 ms,合闸时间为34.6 ms,最大电磁转矩达到1 257 N·m,测速区间对应电机转角范围23°~34°,平均转速为327 r/min,对应平均合闸速度3.21 m/s;分闸时,整个过程持续47 ms,分闸时间32.8 ms,最大电磁转矩1 146 N·m,测速区间对应电机转角范围34°~8°,平均转速为398 r/min,对应平均分闸速度4.13 m/s。

仿真结果表明,驱动电机可在规定时间内完成分/合闸操作,输出电磁转矩与测速区间内的平均转速在满足转矩特性和灭弧室要求的前提下均留有足够裕量,具备作为操动机构驱动电机的能力。驱动电机样机如图7所示。

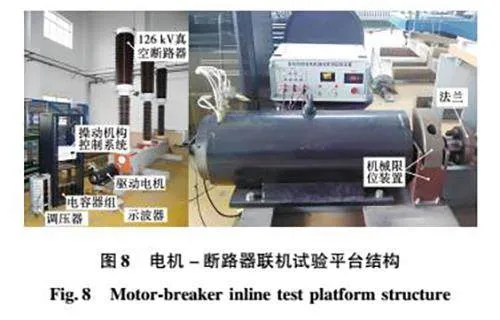

4"联机试验

为验证电机操动机构的分/合闸性能,搭建驱动电机-断路器联机试验平台,如图8所示。操动机构由电容器组提供分/合闸能量,通过调压器完成对充电电压的预先调节。控制系统以数字信号处理器TMS320F28335为核心,经IGBT组成的三相全桥逆变电路对驱动电机进行控制。

试验平台中储能电容器组由6个容量为0.022 F、额定电压为450 V的电容并联组成;驱动电机主轴上安装有角位移传感器,供电电源为DC 15 V,测量范围360°;灭弧室动、静触头的母线端子上连接有分/合闸检测电路,供电电源为DC 15 V。

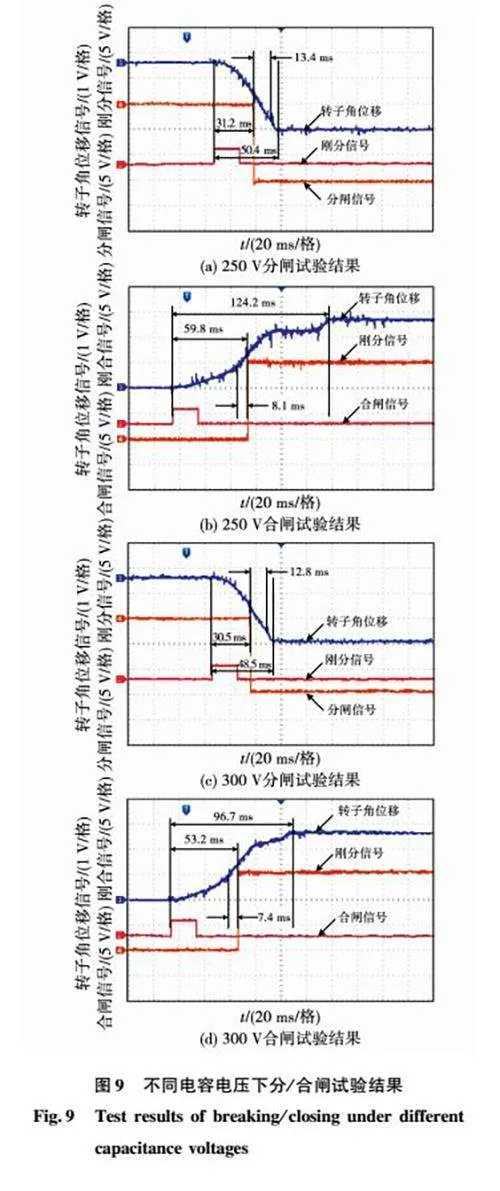

接下来分别进行了电容电压为250、300 V的操动机构分/合闸性能测试试验,结果如图9所示。

试验中,电容电压为250、300 V时,操动机构完成整个分闸过程的时间分别为50.4、48.5 ms,分闸时间分别为31.2、30.5 ms,动触头从闭合位置运动至75%开距的时间为13.4、12.8 ms,对应平均分闸速度为3.36、3.52 m/s;完成整个合闸过程的时间分别为124.2、96.7 ms,合闸时间分别为59.8、53.2 ms,动触头从30%开距运动至触头闭合位置的时间为8.1、7.4 ms,对应平均合闸速度为2.22、2.43 m/s。试验结果可以看出,电机操动机构可以顺利完成分/合闸操作,电容电压的改变有效影响了操动机构的动作时间与动作速度,体现出驱动电机良好的动态性能。同时在分/合闸结束时操动机构在分/合闸位置上可靠保持,没有引起明显的弹跳与过冲,验证了整套电机操动机构设计的合理性。

进一步分析试验结果可以发现,操动机构的分闸时间与分闸速度可以满足灭弧室对开关机械的特性需求;而合闸试验中,平均合闸速度高于表1中灭弧室的参数要求,较高的平均合闸速度虽然可以缩短预击穿时间,但也一定程度上加剧了触头之间的碰撞损耗。同时,合闸超程阶段触头压簧引起的电机负载转矩变化使角位移曲线在52°附近出现了明显波动,并在合闸末期出现了上扬现象。合闸末期的角位移曲线上扬现象意味着电机转速的上升会加剧合闸结束时操动机构与机械限位之间的机械碰撞。因此,为改善操动机构的合闸性能,提高断路器的工作可靠性,有必要调整控制方式,优化合闸过程。

5"分段转矩控制策略

合闸角位移曲线之所以会出现波动是由于固定电压控制方式下,电机输出转矩无法动态调节,运动过程受负载变化影响所致。通过对动作曲线的预先规划,计算出满足动作要求的驱动电机输出转矩,通过分段调节逆变电路中功率管驱动信号占空比的方式,实现分段转矩控制,完成对操动机构的运动过程优化[15]。

5.1"动作曲线规划

采用三次多项式与直线过渡的方案从驱动电机侧进行角位移曲线规划[16]。拟定测速区间对应运行时间段为50~60 ms,此区间内电机匀速旋转;剩余两段行程区间通过初始和末端位置的速度约束关系、位置约束关系可以计算出三次多项式的各项系数。具体函数关系建立如下:

合闸角位移规划曲线如图10所示,合闸起始位置与终止位置的电机转速为0,充分降低操动机构与机械限位装置间的机械碰撞;测速区间运行时间为10 ms,对应动触头行程为18 mm,平均合闸速度为1.8 m/s,满足灭弧室动作要求。

5.2"驱动电机转矩需求计算

电机操动机构的传动结构是一个受约束的连杆系统。系统包含2个旋转关节,电机仅负责对拐臂进行驱动,如图2所示,运用欧拉-拉格朗日法对其进行动力学建模,其动力学模型如下[17]:

其中:q=[q1 q2]T,q1为拐臂与x轴之间的夹角,q2为连杆与拐臂之间的夹角;D(q)为2×2阶正定惯性矩阵;C(q,q·)为2×2阶离心力和哥氏力项;G(q)为2×1阶重力项;JT(q)为约束矩阵的Jacobian信息;λ为拉格朗日乘子;Q为广义力向量,各矩阵具体形式为:

式中:p1~p5为系统动力学参数组成的表达式[17],p1=(m2+mv)l21+m1l2c1+I1,p2=mvl22+m1l2c2+I2,p3=(mvl2+m2lc2)l1,p4=(m2+mv)l1+m1lc1,p5=mvl2+m2lc2;m1、m2、l1、l2、lc1、lc2、I1、I2分别为拐臂和传动连杆的质量、长度、质心到端点的距离和各自绕质心的转动惯量,mv在动触头运动阶段(q1lt;34°)为绝缘拉杆和灭弧室中运动部件的质量和,在超行程阶段(q1≥34°)为绝缘拉杆的质量;ps1、ps2为触头压簧引起的弹性势能变化量,其值在动触头运动阶段均为0,超行程阶段ps1=kΔx[l1cosq1+l2cos(q1+q2)],ps2=kΔxl2cos(q1+q2),k为弹簧的劲度系数,Δx为弹簧压缩量,其值在动触头运动阶段为定值Δx1,用来提供预紧力,在超行程阶段压缩量逐渐变化为Δx1+sinq1+l2sin(q1+q2)-l2。

由于动触头只能在竖直方向运动,因此系统的自由度为1,可通过约束条件对系统进行降阶[18]。取q1为描述约束运动的变量,q2为剩余冗余变量,由图2可知q1和q2的约束关系为

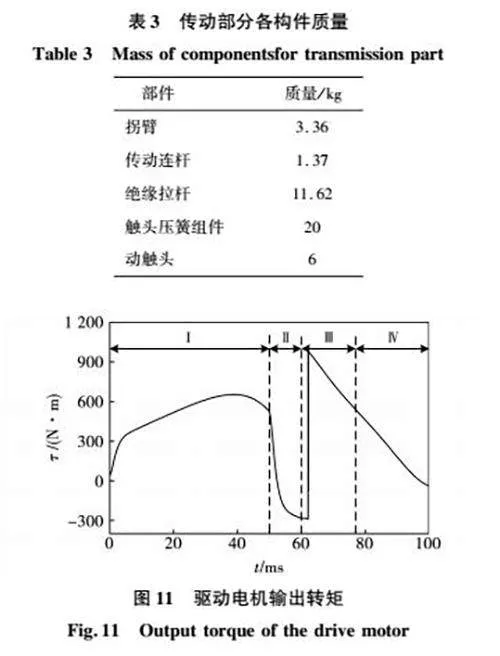

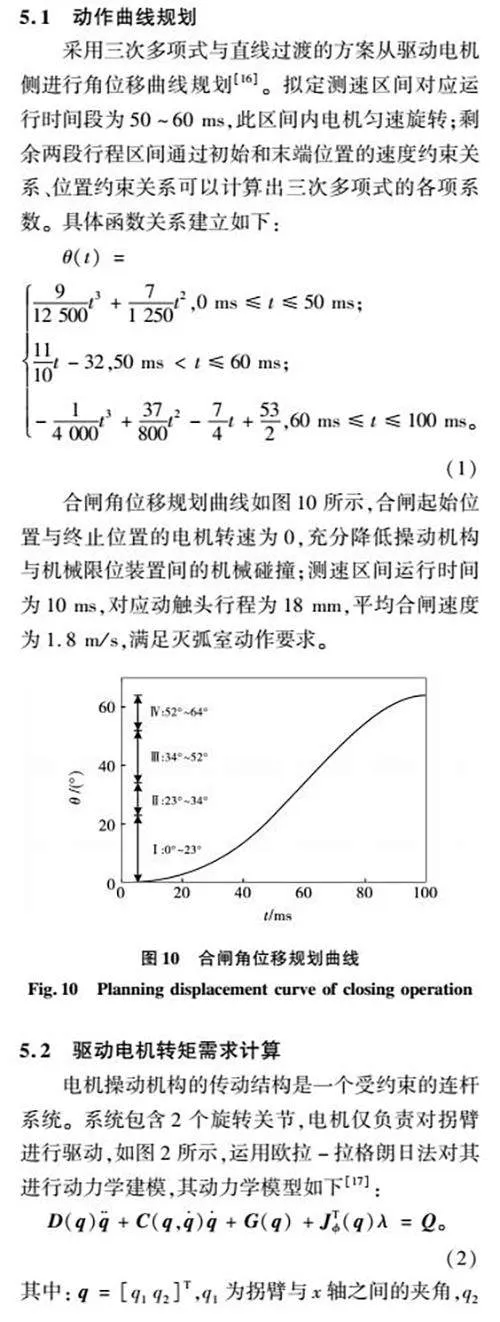

操动机构传动部分各构件质量如表3所示,并将式(9)和式(1)中规划行程曲线的q1、q·1、q··1信息代入式(2)即可得出满足动作要求的驱动电机输出转矩,如图11所示。

5.3"控制策略设计

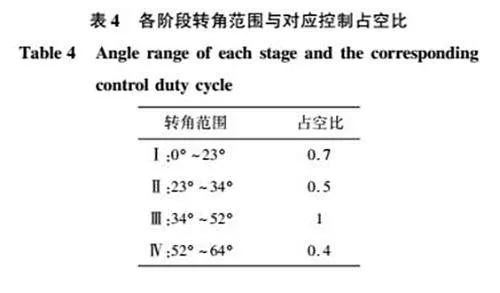

本文将断路器的合闸过程划分为4个阶段,分别为Ⅰ:启动阶段、Ⅱ:合闸阶段、Ⅲ:超程阶段、Ⅳ:缓冲阶段,如图10所示。依据图11的驱动电机输出转矩需求,将各阶段的转矩调控策略设计如下:

1)启动阶段:设计为合闸测速起始位置之前对应的电机转角范围。此阶段电机负载转矩较小,电机转矩需求维持在驱动电机最大输出转矩一半附近,因此可将驱动信号占空比设计在0.5~1之间。同时对控制占比的适当限制可减少电容中能量消耗,保证系统有足够储能完成超程阶段运动[13-14]。

2)合闸阶段:设计为测速区间对应的电机转角范围。该阶段既要保证合闸速度避免预击穿现象发生,同时又要考虑降低合闸时的触头机械碰撞[20]。结合此阶段明显减小的电机转矩需求,将驱动信号控制占比设计在0~0.5之间。

3)超程阶段:设计为合闸位置至角位移曲线出现明显波动位置时的角度区间。此阶段由于触头压簧引起的负载转矩变化,使电机转矩需求瞬间增加,并接近转矩输出峰值,因此应将驱动信号控制占比设置为1,保证电机有足够转矩输出完成超程阶段运动。

4)缓冲阶段:应配合逐渐减小的电机转矩需求,降低转矩输出,避免合闸末期电机转速上升现象出现。同时较小的输出转矩可以降低操动机构与机械限位之间的碰撞,提高断路器工作可靠性。驱动信号占空比应设置在0~0.5之间。

各阶段控制占比具体数值可通过试验确定,本文在电容电压充至400 V的情况下合闸,各阶段具体转角划分与相应控制占空比设置如表4所示。

5.4"试验研究

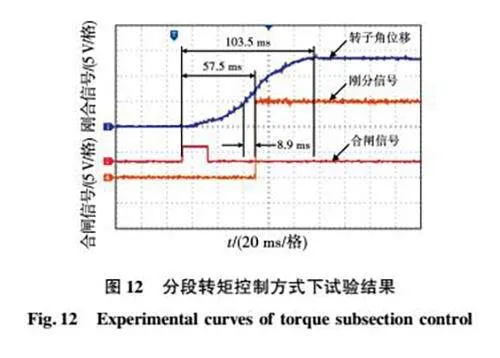

图12为分段转矩控制方式下的试验结果,合闸时间为57.5 ms,平均合闸速度为2.02 m/s。合闸阶段控制占比的降低使平均合闸速度相比于300 V和250 V固定电压控制方式下分别下降了0.41 m/s和0.20 m/s。虽然略高于灭弧室要求,但考虑到合闸试验是在断路器空载运行时进行的,而事实上断路器在执行合闸操作时,动触头会因预击穿现象的发生受到与运动方向相反的电动力作用,引起合闸速度下降。因此,空载情况下稍高的合闸速度对于保证实际运行中断路器的合闸速度满足灭弧室要求是有一定积极意义的[21-22]。超程阶段功率管的完全导通保证了电机转矩的有效输出,同时配合缓冲阶段较小的控制占比在保证断路器可靠合闸的前提下有效解决了角位移曲线上扬问题。分段转矩控制策略下整个合闸过程角位移曲线平滑无波动,有效降低了刚合速度与合闸结束速度,实现了对操动机构的运动过程优化和工作可靠性提高,体现出控制策略的有效性。

6"结"论

本文设计了一套适用于126 kV真空断路器的电机操动机构,从提高断路器工作可靠性、优化操动机构运动过程角度完成了驱动电机设计与控制策略研究,主要结论如下:

1)完成操动机构驱动电机样机研制,设计燕尾卡槽型转子结构提高电机工作可靠性。联机试验下试验样机施加电压高于250 V时,操动机构合闸时间小于59.8 ms,平均合闸速度高于2.22 m/s;分闸时间小于31.2 ms,平均分闸速度高于3.36 m/s。

2)将驱动电机在0°~23°、23°~34°、34°~52°、52°~64° 4个转角区间的控制占比设置为0.7、0.5、1、0.4时,操动机构的合闸时间为57.5 ms,平均合闸速度为2.02 m/s,相比于300、250 V固定电压控制方式下分别下降了0.41 m/s和0.20 m/s。

3)分段转矩控制策略改善了固定电压控制方式下合闸速度较高与合闸末期电机转速上升问题,提高了断路器的工作可靠性,实现了操动机构的运动过程优化。

参 考 文 献:

[1]"林莘. 现代高压电器技术[M]. 北京: 机械工程出版社, 2011.

[2]"徐国政, 张节容, 钱家骊, 等. 高压断路器原理和应用[M].北京:清华大学出版社, 2000.

[3]"林莘, 王德顺, 徐建源, 等. 高压断路器直线伺服电机操动机构及其控制技术[J]. 中国电机工程学报,2008,28(27): 137.

LIN Xin, WANG Deshun, XU Jianyuan. Linear servo motor operating mechanism and control technique for highvoltage circuit breaker[J]. Proceedings of the CSEE, 2008, 28(27): 137.

[4]"孙丽琼, 王振兴, 何塞楠, 等. 126 kV真空断路器分离磁路式永磁操动机构[J]. 电工技术学报, 2015, 30(20):49.SUN Liqiong, WANG Zhenxing, HE Sainan, et al. A permanent magnetic actuator with separated magnetic circuit for 126 kV vacuum circuit breaker[J]. Transactions of China Electrotechnical Society,2015, 30(20): 49.

[5]"邹积岩, 刘晓明, 于德恩. 基于智能模块的高压直流真空断路器研究[J]. 电工技术学报, 2015,30(13):47.

ZOU Jiyan, LIU Xiaoming, YU Deen. Investigations on the HVDC vacuum circuit breaker based on intelligent models [J]. Transactions of China Electrotechnical Society,2015,30(13):47.

[6]"李永祥, 林莘, 徐建源. 高压断路器有限转角永磁电机操动机构两种定子结构[J]. 电工技术学报, 2010, 25(5): 61.

LI Yongxiang, LIN Xin, XU Jianyuan. Two stator structures of limited angle permanent magnet motors for operating mechanism on high voltage circuit breaker [J]. Transactions of China Electrotechnical Society, 2010, 25(5): 61.

[7]"林莘, 马跃乾, 徐建源, 等. 高压断路器新型操动机构驱动电机设计分析[J]. 沈阳工业大学学报, 2008, 30(2): 129.

LIN Xin, MA Yueqian, XU Jianyuan, et al. Designand analysis of novel operating mechanism drive motor for high voltage circuit breaker [J]. Journal of Shenyang University of Technology, 2008, 30(2):129.

[8]"芦宇峰, 孟大伟, 徐永明, 等. SF6高压断路器智能化操动机构的研究与优化[J]. 电机与控制学报, 2013,17(7): 94.

LU Yufeng, MENG Dawei, XU Yongming, et al. Research and optimization of intelligent operating mechanism for SF6 high voltage circuit breaker[J]. Electric Machines and Control, 2013, 17(7): 94.

[9]"王亮, 荆澜涛, 许东, 等. 高压真空断路器电机操动机构转子设计仿真研究[J].高压电器, 2017,53(2):61.

WANG Liang, JING Lantao, XU dong, et al. Improvement and simulation of the motor actuator rotor for high voltage vacuum[J]. High Voltage Apparatus, 2017, 53(2): 61.

[10]"王亮. 高压真空断路器电机操动机构及模糊控制研究[D]. 沈阳: 沈阳工业大学, 2014.

[11]"史可鉴. GIS中隔离开关电机操动机构及控制方法研究[D]. 沈阳: 沈阳工业大学, 2016.

[12]"何保营, 韩国辉, 耿英三, 等. 新型126 kV电机直驱高压真空断路器伺服控制系统研究[J]. 高压电器, 2020, 56(8): 92.

HE Baoying, HAN Guohui, GENG Yingsan, et al. Novel servo control system for 126 kV directdriven highvoltage vacuum circuit breaker[J].High Voltage Apparatus, 2020, 56(8): 92.

[13]"史可鉴, 林莘, 徐建源. 550 kV GIS中隔离开关电机操动机构分段式控制方法的研究[C]// 中国电机工程学会高电压专业委员会学术年会, 2015年10月15日, 西安, 中国. 2015: 1-7.

[14]"邓赟, 武建文, 金鑫晨, 等. 基于高压断路器电机操动机构的位移分段控制策略[J].电工技术学报,2018,33(15):3586.

DENG Yun, WU Jianwen, JIN Xinchen, et al.Displacement subsection control strategy based on motor operating device of high voltage circuit breaker[J]. Transactions of China Electrotechnical Society, 2018, 33(15): 3586.

[15]"吕帅帅, 林辉, 马冬麒. 基于最优占空比调制的永磁同步电机直接转矩控制[J]. 电工技术学报, 2015, 30(S1): 35.

L Shuaishuai, LIN Hui, MA Donglin. Direct torque control for permanent magnet synchronous motor with optimal duty cycle control[J]. Transactions of China Electrotechnical Society, 2015, 30(S1):35.

[16]"杨锐, 刘宇, 韩书谟, 等. 126 kV真空断路器电机驱动负载需求分析与优化[J]. 高压电器, 2020, 56(8):100.

YANG Rui, LIU Yu, HAN Shumo, et al. Analysis and optimization of load torque demand of 126 kV vacuum circuit breaker based on motor driving[J]. High Voltage Apparatus, 2020, 56(8): 100.

[17]"牛瑞燕, 许午啸, 刘金琨. 欠驱动机械臂滑模控制与实验研究[J]. 仪器仪表学报, 2016, 37(2): 348.

NIU Ruiyan, XU Wuxiao, LIU Jinkun. Sliding mode control and experiment study for underactuated manipulator[J]. Chinese Journal of Scientific Instrument, 2016, 37(2): 348.

[18]"盛洋, 赖旭芝, 吴敏. 基于模型降阶的平面三连杆欠驱动机械系统位置控制[J]. 自动化学报, 2014, 40(7): 1303.

SHENG Yang, LAI Xuzhi, WU Min. Position control of a planar threelink underactuated mechnaical system based on model reduction[J]. Acta Automatica Sinica, 2014, 40(7): 1303.

[19]"HSU Y L, FUNG R F. Mathematical modelling and twostage identification for a motortoggle mechanism with clamping effect[J].Applied Mathematical Modelling,2016,40(19):8660.

[20]"LOU J, LIU A, YU S.A reliable and controllable motor actuator without permanent magnetic for 40.5 kV vacuum circuit breakers[J].IEEE Transactions on Industry Applications, 2019, 56(2): 1218.

[21]"杨武, 荣命哲, 王小华, 等. 考虑电动力效应的高压断路器动力学特性仿真分析[J]. 中国电机工程学报,2003, 23(5): 104.

YANG Wu, RONG Mingzhe, WANG Xiaohua, et al. Dynamic simulation of highvoltage circuit breaker concerning electrodynamic force[J]. Proceedings of the CSEE, 2003, 23(5): 104.

[22]"罗礼全, 谢将剑, 王毅. 永磁真空断路器预击穿特性实验研究[J]. 高电压技术, 2012, 38(4): 899.

LUO Liquan, XIE Jiangjian, WANG Yi. Experimental study on prebreakdown character of permanent magnetic actuator vacuum breaker[J]. High Voltage Engineering, 2012, 38(4): 899.

(编辑:邱赫男)

收稿日期: 2022-06-24

基金项目:国家自然科学基金(51777130)

作者简介:王奕飞(1989—),男,博士研究生,研究方向为操动机构及其控制技术;

林"莘(1961—),女,博士,教授,博士生导师,研究方向为高压电器及其智能化技术;

徐建源(1962—),男,博士,教授,博士生导师,研究方向为高压电器及其智能化技术、电力系统分析及配电网自动化;

厉"伟(1962—),男,博士,教授,博士生导师,研究方向为高电压试验及新能源并网技术。

通信作者:王奕飞