多任务并行架构的转炉炼钢过程控制系统

2024-05-20孙锐曹剑钊钟良才吕伍魏志强于学渊

孙锐 曹剑钊 钟良才 吕伍 魏志强 于学渊

关键词:转炉炼钢;过程控制系统;数据管理;Redis

0 引言

转炉炼钢是钢铁生产过程中重要的工序,由于转炉炼钢过程蕴含着十分复杂的多元多相高温反应,且传统的转炉炼钢过程生产成本高、过程跟踪难、自动化水平低,因此设计一个可视化良好、预测精度高的转炉炼钢过程控制系统十分重要。转炉炼钢过程控制是指利用冶炼过程信息对转炉工艺进行全程优化和控制,使冶炼过程的辅料和能源消耗最小化,冶炼进程合理化,最终在冶炼终点获得合格的钢水。转炉炼钢过程控制方法包括人工经验控制、静态控制、动态控制和自动化吹炼控制。目前仍有许多企业转炉炼钢智能水平偏低,使用人工经验控制的方法进行炼钢生产。但由于人员技术参差不齐,现场操作员的经验水平成为限制转炉炼钢自动化发展的重要瓶颈。

针 对上述问题,许多大型钢厂采用静态控制+动态控制的方式控制转炉炼钢系统,并且国内外许多钢厂开始引入副枪检测系统和自动化炼钢的过程控制系统(L2)模型,建设自动化炼钢的软硬件设备条件。安装副枪系统进行动态控制,可以使操作人员远离炉口恶劣的高温环境,改善了操作人员的工作环境;并且不需要倾动转炉做倒炉作业,缩短了出钢周期时间,提高了转炉生产效率。常见的过程控制系统与基础自动化系统(L1)通过TCP/IP协议连接,并留有与生产管理系统(L3)的硬件通讯和软件接口;将过程控制系统中模型计算模块的值发送到可编程逻辑控制器(programmable logic controller, PLC)上,使用PLC快速实时获取炼钢现场各种数据信息,得到系统运行的真实状况,并使用Oracle数据库存储数据,减少了人工经验控制误差大、不宜掌控、命中率低的不足,在一定的程度上降低了转炉炼钢的生产成本,提高了转炉炼钢生产过程的高效性。随着转炉技术的发展,对转炉炼钢生产质量和生产速率提出了新要求,直接连接的PLC无法保证通讯时数据的安全性,并且转炉炼钢现场数据量大、操作频繁,频繁的读写和查询操作将成为影响系统性能的重要瓶颈。

本文从转炉炼钢现场存在的问题及现存系统的不足出发,以提高转炉炼钢生产过程的自动化水平和转炉炼钢企业核心竞争力为目的,提出了一套多任务并行架构的转炉炼钢过程控制系统,通过对现场数据的分析处理,实现对炼钢过程的跟踪识别,使该系统可以完成生产计划数据输入、数据通信、生产标准数据筛选及管理、生产过程监视及跟踪、历史数据查询及导出等控制功能。该系统突破性地实现了转炉炼钢无人为干预的自动化炼钢过程,减少了人工干预产生的失误,完善了数据获取选择的过程,提高了转炉炼钢的工作效率。

1 转炉炼钢过程控制系统体系结构

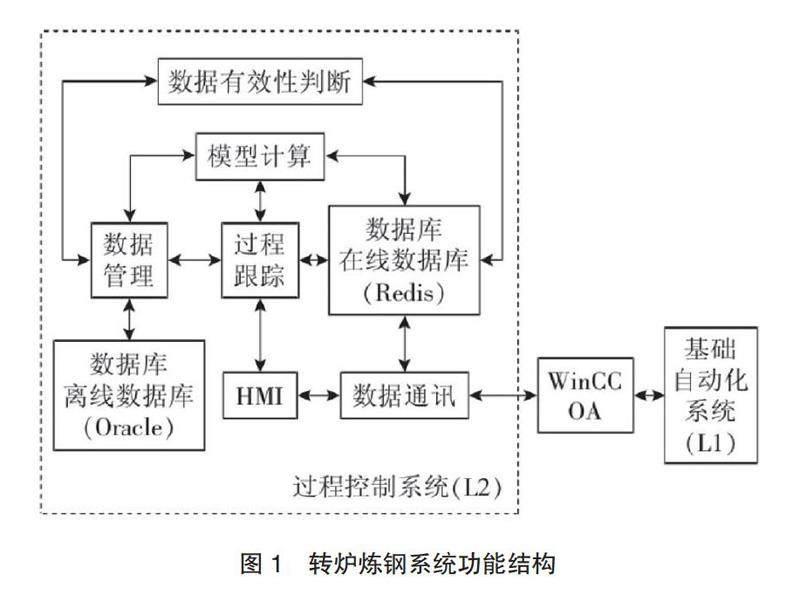

本文设计了一套转炉炼钢过程控制系统,旨在可视化转炉炼钢生产过程关键节点的数据信息,减少炼钢现场的不确定因素和现场操作人员的工作难度。系统包括6个模块:过程跟踪模块、HMI模块、数据通讯模块、模型计算模块、数据管理模块、数据有效性判断模块,运行于过程控制系统中,系统的功能结构如图1所示。

其中,为了保证数据的可靠性并且对原有基础自动化系统程序的不破坏性,通过WinCC OA(SIMATIC WinCC Open Architecture)对变量进行汇总和通讯。WinCC OA是西门子公司在2007年从奥地利ETM公司收购的一款监控与数据采集软件系统,其扩展性强、开放性高、处理信号规模大、人机互动响应快速,通常用于工业领域生产过程的可视化和操作控制,适用于转炉炼钢过程控制的生产场景。PLC常用的传输协议只能实现通信有效,在数据传输过程中不能保证机密性,也没有身份认证,使整个系统容易受到各种类型的攻击,无法保证数据传输安全。WinCC OA中贯彻的客户端/服务器架构认证后允许从远程终端对系统完全的访问,从安全性能角度上说几乎是没有任何问题。因此,采用WinCC OA代替传统的PLC与现场直连的方式传输数据,增强了系统的安全性。

转炉炼钢生产过程数据分为离线数据和在线数据。离线数据是在某一炉次中固定不变的数据,例如铁水中元素的初始含量、铁水重量、废钢重量等原料,存储在Oracle数据库。在线数据是系统中实时性要求高的数据,例如冶炼过程中为达到目标钢水成分和温度加入的矿石、氧气流量及其累积量、氧枪枪位等实时数据,由于这些数据需要频繁的读取,并需要对比观察这些数据进而判断转炉炼钢生产过程所处的阶段。因此,由数据通讯模块通过WinCC OA将这些数据读取到Redis数据库中,实时更新。该系统增加Redis数据库管理在线數据,使Redis数据库与Oracle数据库在该系统中并存且独立运行,弥补了单独使用Oracle数据库频繁读写操作带来的不足,提高了系统运行的整体效率。

1.1 过程跟踪模块

过程跟踪模块是过程控制系统功能调度的中枢。过程跟踪模块运行在服务器后台,具有监控和跟踪的功能,该模块能够及时判断生产数据的合理性和各个系统可能出现的故障,过程跟踪模块的流程图如图2所示。过程跟踪模块通过分析转炉炼钢生产过程数据,根据不同的生产阶段产生对应的事件信号直接进行任务调度,进而调用其他功能模块;通过跟踪记录钢水在转炉中的数据信息,检测钢水的状态变化情况及冶炼过程中原料添加和氧气消耗情况,并将冶炼过程的数据信息实时存储到Redis数据库中。过程跟踪模块的事件信号包括:兑铁、加废钢、加入各种造渣剂、开吹、停吹、出钢开始、溅渣护炉开始等。

1.2 HMI模块

HMI模块包括在线显示及控制子系统(简称HMI子系统)、离线查询子系统、离线导出子系统和数据库管理子系统4个部分,如图3所示。HMI子系统连接现场操作台大屏幕供操作人员实时查看过程数据、模型计算数据以及控制操作使用。大屏幕界面显示铁水的成分和重量、废钢的构成和重量、模型计算结果、氧气流量曲线等实时数据曲线和在线炉次的过程数据。离线查询子系统的主要功能是离线查询特定炉次的过程数据。离线导出系统用于快速离线查询并导出特定炉次的历史数据,将查询的数据导出到Excel文件。

1.3 数据通讯模块

数据通讯模块实现过程控制系统与基础自动化系统和生产管理系统的数据通讯,加强了过程控制系统与基础自动化系统和生产管理系统的融合。过程控制系统的数据通讯模块向上接收生产管理系统下发的制造命令和出钢计划,同时向生产管理系统上传生产实绩信息;过程控制系统通过WinCC OA连接PLC向下接收基础自动化系统的现场各类数据,并将数据根据在线数据和离线数据分别存储到数据库中,同时向基础自动化系统下发模型计算模块的结果。

1.4 模型计算模块

模型计算模块是过程控制系统的核心。模型计算模块由转炉静态模型、转炉动态模型、合金模型和溅渣护炉模型组成,如图4所示。转炉炼钢过程控制系统采用的是“静态模型+动态模型”顺次衔接的控制方式,动、静两模型的启动切换直接影响炼钢系统的碳温双命中率。转炉静态模型是由转炉吹炼过程熔池元素的氧化还原反应,在物料平衡、热平衡模型基础上,对造渣、供氧、底吹策略进行最佳设计,该模型接受生产管理系统下达的生产计划后,根据钢种以及铁水的重量和温度,在转炉兑铁前,由二级计算机分析出整个过程的氧枪吹炼高度、熔剂加入量、吹氧量等静态数据。转炉静态模型需要确定转炉吹炼需要的耗氧量、造渣剂用量,结合铁水成分、铁水温度、铁水量、废钢量以及炉底条件等工况条件,制定一套最适宜的造渣、供氧、底吹策略,形成覆盖各类工况条件的吹炼操作知识库,指导在线炉次的吹炼操作,如图5所示。

当实际吹氧量达到总吹氧量80%时,利用副枪检测钢水。判断测量结果是否达到转炉终点碳温预测模型的目标值,如果实际钢水温度和碳含量达到出钢要求,就可以向PLC发出提枪停吹指令;如果钢水温度和碳含量未达到出钢要求,则启动转炉炼钢动态模型,利用该模型计算出达到目标温度和目标成分需添加的冷却剂量和补吹氧量。

转炉动态模型负责确定合适的副吹氧量并将碳氧化至目标值,同时考虑这一阶段的升温过程以确定合适的冷却剂加入量,使停吹碳、温度同时命中目标值,完成冶炼后期的动态吹炼控制,该模型在副枪检测(TSC)之后,结合TSC检测结果以及终点控制目标,对吹炼后期的工艺参数(耗氧量和冷却剂加入量)进行调整,进而进行吹炼终点控制,再通过二级计算机系统分析出动态模型调整数据,从而实现炼钢的自动化控制,保证达到最终目标。动态模型需要提供最终的氧耗、冷却剂及枪位、底吹的操作指导,为此建立动态模型的工艺知识库,结合铁水成分、铁水温度、铁水量、废钢量以及TSC数据进行工况条件的聚类划分,提取出合适的造渣、供氧、底吹策略,指导在线炉次的副吹过程控制,如图6所示。

1.5 数据管理模块

数据管理模块包括写数据库和读数据库操作。写数据操作包括将特定炉次的基础数据信息存储到 Oracle 数据库中;在兑铁、出钢等操作发生时将这些时刻及事件依次存入数据库;接受到过程跟踪模块发出的“出钢”信号后,将冶炼过程的工艺参数和模型参数写入Oracle数据库等。读数据操作包括数据管理模块接收到过程跟踪模块发出的“对即将出炉的钢水确认”的信号时,查询Oracle数据库得到该炉次的基础数据信息,根据此信息调用模型计算模块计算出钢的目标参数,并对吹氧量和冷却剂进行调整,使冶炼钢水达到出钢的条件。

1.6数据有效性判断模块

数据是模型计算模块的基础,因此获取选择能够反映实际炼钢生产规律真实和全面的数据非常重要。该模块能标记处理实际采集过程中,因为检测计量设备误差、网络传输错误、人为因素等影响而出现的误差数据,避免因错误使用数据异常对模型计算模块的决策效果造成影响,而导致不能对吹氧量等参数科学合理地调整,使转炉炼钢冶炼成本增加,转炉冶炼效率大幅度降低。因此通过该模块确保数据的全面性和准确性十分重要。

数据预处理过程中,首先用技术判别法分析炼钢中铁水成分含量、铁水重量的机理、物理、化学性质,对数据中异常值进行判别。在技术判别无法决定时,应根据数理统计判别方法处理异常数据。采用一般数据处理方法或假设检验方法很难有效地标记处理转炉炼钢生产过程中的异常数据。在处理转炉炼钢生产过程产生的异常数据时,需要重点关注数据的整体性和数据中信息的本质,即耐抗性。因为耐抗性分析方法着眼于数据信息的主体部分,对异常数据不予重视,所以耐抗性能良好的异常数据检验方法更能寻找到数据信息的本质。总括值是基于排序和评秩运算从数据库中系统地提取的统计值,具有较好的耐抗性,且总括值法对数据没有太多的分布要求,是以四分位数和四分位距为基础,多达25%的数据可以变得任意远而不会对四分位数产生较大扰动,即以此为依据的判别标准有效,适合处理转炉炼钢生产过程的异常数据。在该系统的模型计算模块启动前,数据有效性判断模块将接受过程跟踪模块的调用信号,从数据库中读取模型计算模块所需的冶炼参数,采用总括值法对异常数据标记处理后,再将所有数据存入到数据库中。图7所示为总括值法通常采用箱型图这种直观的方式对数据进行分析处理。

数据升序排列后根据五数总括值箱型图的方法划分数据。其中,QMAX为数据的最大值;QMIN为数据的最小值;QU为数据的上四分位数;QL为数据的下四分位数;QM为中位数;d为上、下四分位数的差值;QU+1.5d为上四分位数与1.5倍d的和;QL-1.5d为下四分位数与1.5倍d的差。

2 结果与分析

2.1 数据有效性判断模块运行结果

数据有效性判断模块基于五数总括值法标记异常数据的过程见表1。根据经验和实际运用效果,数据中小于QL-1.5d和大于QU+1.5d的数据为异常数据,给予以标记后存入数据库中。由表1可以看出,由现场直接测取的转炉炼钢数据会存在明显偏大或偏小的不合理現象,例如:总耗氧量、前炉出钢温度、终点温度等因素。通过五数总括值法分析处理数据后,这些数据被规范在合理的范围内,见表2。

2.2 过程控制系统运行情况分析

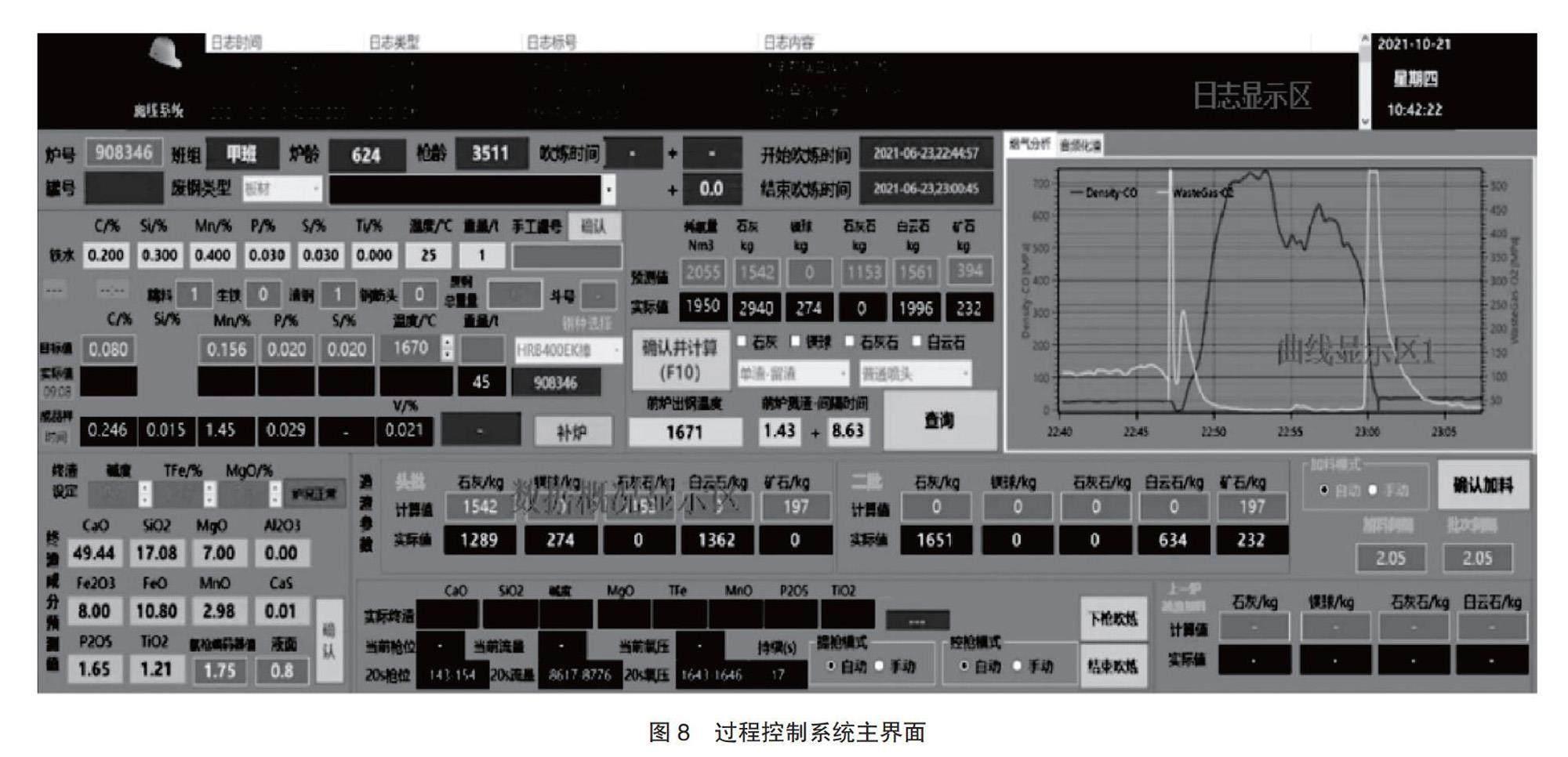

该系统自2020年9月投产以来一直稳定运行工作,各个功能模块均已投入使用,实现了转炉炼钢过程可视化和自动化,系统主界面如图8所示。

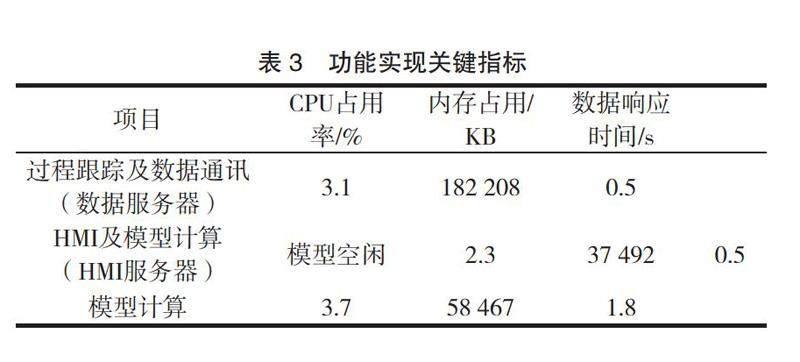

该体系各个功能实现关键指标见表3。数据服务器,系统Windows Server 2012 R2,CPU:Intel Xeon Gold 5218 R 2.1 GHz 双处理器,内存32 G。HMI服务器,系统Windows 10 64bit, CPU:Intel(R) Core(TM) i5-8250 2.40 GHz, 内存:32 G。通过Windows任务管理器对100炉次在过程控制阶段和数据通讯阶段的数据服务器CPU占用率和内存占用情况统计,并求平均值记录;并列出了HMI服务器分别在模型空闲阶段和模型计算阶段的CPU占用率、内存占用情况和数据响应速度。结果表明,本系统CPU占用率最大不超 过3.7%;内存占用方面,数据服务器182 208 KB,HMI服务器最大58 467 KB;数据响应方面,数据服务器0.5 s, HMI服务器模型计算时间1.8 s。

3 结语

本文开发设计出一套数据安全性强的多任务并行架构的转炉炼钢过程控制系统,并成功应用于国内转炉炼钢生产中,该系统通过多任务的新模式加强了过程控制系统与基础自动化系统的融合,同时多进程的模式提高了系统的安全性和可靠性。该系统完成了从单纯地执行命令到识别和管理数据的升级,为转炉现场操作员提供了直观的监控环境,解决了对钢水检测不及时和原料选择误差大等问题,减少了人工操作失误的发生,降低了钢厂炼钢成本。

本文摘自《冶金自动化》2024年第1期