抗压容器钢在模拟工业码头大气环境下的腐蚀行为研究

2024-05-20淦邦马凯军曹公望王振尧

淦邦 马凯军 曹公望 王振尧

关键词:抗压容器钢;工业码头大气;模拟加速试验;腐蚀行为

0 引言

工业沿海大气环境具有高温、高氯、高硫等恶劣的气候特点,是公认的对金属基材具有严重腐蚀行为的一种典型大气环境。目前国内外学者对碳钢在工业海洋大气环境中的腐蚀行为展开了深入研究,但是对于特种钢材在此大气腐蚀环境下的腐蚀行为研究比较欠缺。本工作通过模拟工业码头大气腐蚀环境中典型污染物因子SO2和Cl-研究抗压容器钢Q235和16MnNiVR的腐蚀行为,分析特种抗压容器钢和普通钢材在工业海洋大气环境中腐蚀行为的差异性,以探究抗压容器钢在工业海洋大气环境中的腐蚀失效行为特殊性。

1 试验

1.1 试样制备

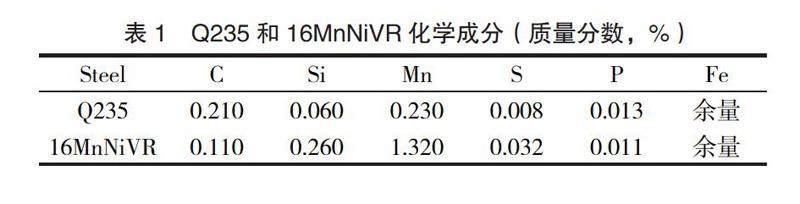

试验材料选用现役储罐用钢Q235和16MnNiVR,其化学成分见表1。

1.2 模拟工业海洋性大气腐蚀环境加速试验

采用干湿交替实验模拟工业海洋大气腐蚀环境,一共进行为期768 h的试验,1个周期6 h, 其中包含2 h的盐雾时间和4 h的干燥时间,盐雾时间段温度设定为35 ℃,干燥时间段温度设定为60 ℃。采用Q-FOG型盐雾试验箱模拟工业海洋性大气环境的干湿交变过程。通过实际检测1 a的东南沿海工业海洋大气环境中每m3空气中SO2和Cl-含量(环境参数见表2),然后按照其氯硫摩尔比,以3.5%(质量分数)的氯化钠溶液为参照,将所模拟沿海大气的氯硫含量设定为盐雾试验箱中的混合溶液配比,其含量为39.0 g/L NaCl+0.7 g/L NaHSO3,模拟加速试验一次性配好100 L的NaCl+NaHSO3溶液,装入盐雾试验箱后静置一晚上,第2 d先搅拌待其均匀,然后使用酸度计测量其pH值,再加入NaOH调节pH值至7左右,之后随着试验的进行对盐雾溶液进行补充,其溶质含量及pH值与上述溶液基本保持一致。Q235和16MnNiVR试样的取样周期为2,4,8,16,30 d。每周期取3片试样测定其腐蚀失重值,失重试样依据GB/T 16545-2015,采用50%(质量分数)盐酸除锈液,并使用未腐蚀的Q235和16MnNiVR试样作为校正试样。将除锈后的试样清洗、吹干后放入干燥器中,静置24 h后取出称重。

使用Stemi 2000体式显微镜对不同模拟加速腐蚀试验后的试样表面腐蚀产物进行宏观分析。使用FEI Inspect F50扫描电镜对腐蚀产物进行微观以及元素分析。截面试样用Rigaku-D/max 2500PC型X射线衍射仪进行分析,设置电压为50 kV、电流3 000 mA对腐蚀产物的粉末态扫描,扫描范围10°~70°,扫描速率为10(°)/min, 利用Jade软件对扫描结果进行分析,确认腐蚀产物的具体组成。使用PARSTAT 2273电化学工作站对钢的腐蚀产物进行电化学性能分析,选用与模拟加速试验相一致的NaCl+NaHSO3溶液进行三电极体系测量:参比电极为饱和甘汞电极,对电极为铂电极,工作电极为待测试样。进行EIS测量时,交流信号设定为10 mV,振幅为5 mV,频率范围为1.0×(10-2~105) Hz, 使用ZSimpWin软件对腐蚀产物的电化学性质进行拟合分析。

2 结果与讨论

2.1 宏观分析

对经历5个不同模拟加速试验周期的Q235和16MnNiVR钢进行宏观分析,结果如图1所示。由图1可知,不同型号的碳钢表面出现黑色锈蚀产物的时间不尽相同:Q235碳钢在腐蚀16 d后表面开始出现黑色腐蚀产物,16MnNiVR碳钢腐蚀8 d后表面就出现了黑色腐蚀产物,随着腐蚀时间的延长,腐蚀产物层总体上来说由疏松变得致密,锈层与基材的结合力也随着腐蚀时间的延长而增强,盐雾时间为2 d和4 d的试样锈层比较薄,很容易用刀片刮下,而盐雾时间为8 d和16 d的试样锈层比较厚,用刀片刮锈过程中部分试样出现了锈层成片剥落的现象,说明其与基材结合力不是很强,盐雾时间16 d的试样刮锈过程较为困难,锈层与基材结合力较强。黑色锈蚀产物有利于形成致密的锈层结构,从而对基材的腐蚀起到了一定的阻滞作用。另外刮锈过程中部分黑色氧化物极易吸到刀片上,具有一定的磁性,初步推测其成分为四氧化三铁,四氧化三铁是一种致密的膜结构, 可以阻滞碳钢的进一步腐蚀。这与碳钢在户外南沙海洋大气环境中的表面腐蝕行为一致。以上结果证明此模拟工业海洋大气环境加速腐蚀试验可以通过不同周期试样的腐蚀程度很好地模拟Q235和16MnNiVR钢在户外海洋大气环境的腐蚀行为。

2.2 腐蚀失重

Q235和16MnNiVR钢在模拟工业海洋大气环境加速腐蚀试验中表现出全面腐蚀特性。因此,利用失重法和平均腐蚀速率计算2种钢在此模拟加速试验下的腐蚀动力学,可以准确表征2种不同碳钢的腐蚀差异性。失重法计算如式(1)、(2)所示:

式中,v失表示试样的腐蚀速率(g/m2·h),m0为试样腐蚀前的质量(g),m1为试验后的试样除去腐蚀产物后的质量(g),S为试样的有效腐蚀面积(m2),t为腐蚀时间(h)。

式中,rcorr表示试样的腐蚀深度(μm/a),m0为试样腐蚀前的质量(g),m1为试验后的试样除去腐蚀产物后的质量(g),A为试样表面面积(m2),ρ为碳钢密度7.86 g/cm3,t为腐蚀时间(h)。

由图2可知,随着盐雾试验的进行,2种碳钢的腐蚀失重呈现出不同的增长趋势:腐蚀初期,2种碳钢的失重为0~50 g/m2左右;随着腐蚀时间的延长,Q235钢腐蚀失重基本呈线性增加,16MnNiVR钢的腐蚀失重相对来说偏离线性较为严重;腐蚀时间越长,2种不同型号的碳钢失重相差越大,腐蚀时间达到768 h时,Q235钢的腐蚀失重已经远大于1 000 g/m2,而16MnNiVR碳钢的腐蚀失重刚刚达到1 000 g/m2左右,这说明16MnNiVR钢的锈层相对于Q235碳钢锈层对基材的保护更强一些。

图3为以腐蚀深度来表示2种不同型号碳钢腐蚀速率随时间的变化。从图3可知,2种碳钢的腐蚀速率先增加后减小,Q235碳钢的腐蚀速率增长趋势逐渐减小,最后趋于稳定。在整个模拟加速腐蚀过程中Q235钢的腐蚀深度大于16MnNiVR钢的,在腐蚀后期,16MnNiVR钢的腐蚀深度呈下降趋势。这说明,随着腐蚀时间的延长,16MnNiVR钢的耐蚀性要远远大于Q235钢的,在东南沿海工业海洋大气环境腐蚀因子作用下,16MnNiVR鋼的耐蚀性可达到Q235钢的1.6倍。

2.3 腐蚀微观形貌

图4是Q235钢在经历不同时间盐雾后的腐蚀产物微观SEM形貌及EDS能谱分析结果。从图4可以看出,随着腐蚀时间的延长,Q235钢的腐蚀产物由多孔隙锈层逐渐变成了致密的锈层。腐蚀384 h后,锈层表面出现了龟裂。结合表面锈层能谱可以发现,整个锈层转变过程中氯的含量先增加后减少,结合腐蚀速率的变化率变小,可知在此过程中腐蚀产物中Cl-含量的增加对Q235钢的腐蚀速率具有一定的促进作用。

图5是16MnNiVR钢在经历不同时间盐雾试验后的腐蚀产物微观SEM形貌及EDS谱。从图5可知,腐蚀初期,试样表面仅出现了伴随着白色腐蚀产物的蚀坑,较为平整的区域有浅显的裂纹,随着腐蚀时间的延长,裂纹消失,逐渐被致密的氧化层包裹,因此一定程度上阻碍了腐蚀的进行,降低了基材的腐蚀速率。

对比Q235钢和16MnNiVR钢在不同腐蚀周期时的锈层成分可以发现, 16MnNiVR钢锈层中Cl-含量明显小于各周期Q235钢的。这说明, 16MnNiVR钢表面腐蚀产物的构成是以铁的氧化腐蚀产物为主,此时锈层中极少量游离态的Cl-会起到对基体保护性增强的作用。

2.4 腐蚀产物成分

图6为Q235钢和16MnNiVR钢在不同盐雾试验周期下表面腐蚀产物的XRD谱。从图6可以看出,2种不同钢在模拟加速腐蚀试验中的腐蚀产物主要为β-FeOOH和α-FeOOH,这2种腐蚀产物与标准图谱的峰值对应得很好,并且可以看出后期的腐蚀产物中产生了Fe3O4;在整个腐蚀过程中Q235钢和16MnNiVR钢腐蚀产物的变化保持一致,说明在此腐蚀过程中,不同碳钢腐蚀产物的电化学性质相同,在整个腐蚀过程中腐蚀产物对基体的腐蚀行为影响一致。腐蚀动力学差异性主要由2种钢材基体耐蚀性差异所致。结合EDS结果,证明了不同钢材腐蚀行为主要以Cl-与基体接触作为强腐蚀介质,建立金属基材的腐蚀通道形成腐蚀过程的衍变,而不同钢材锈层对腐蚀行为的影响体现为减少Cl-与基体的接触。

2.5 电化学分析

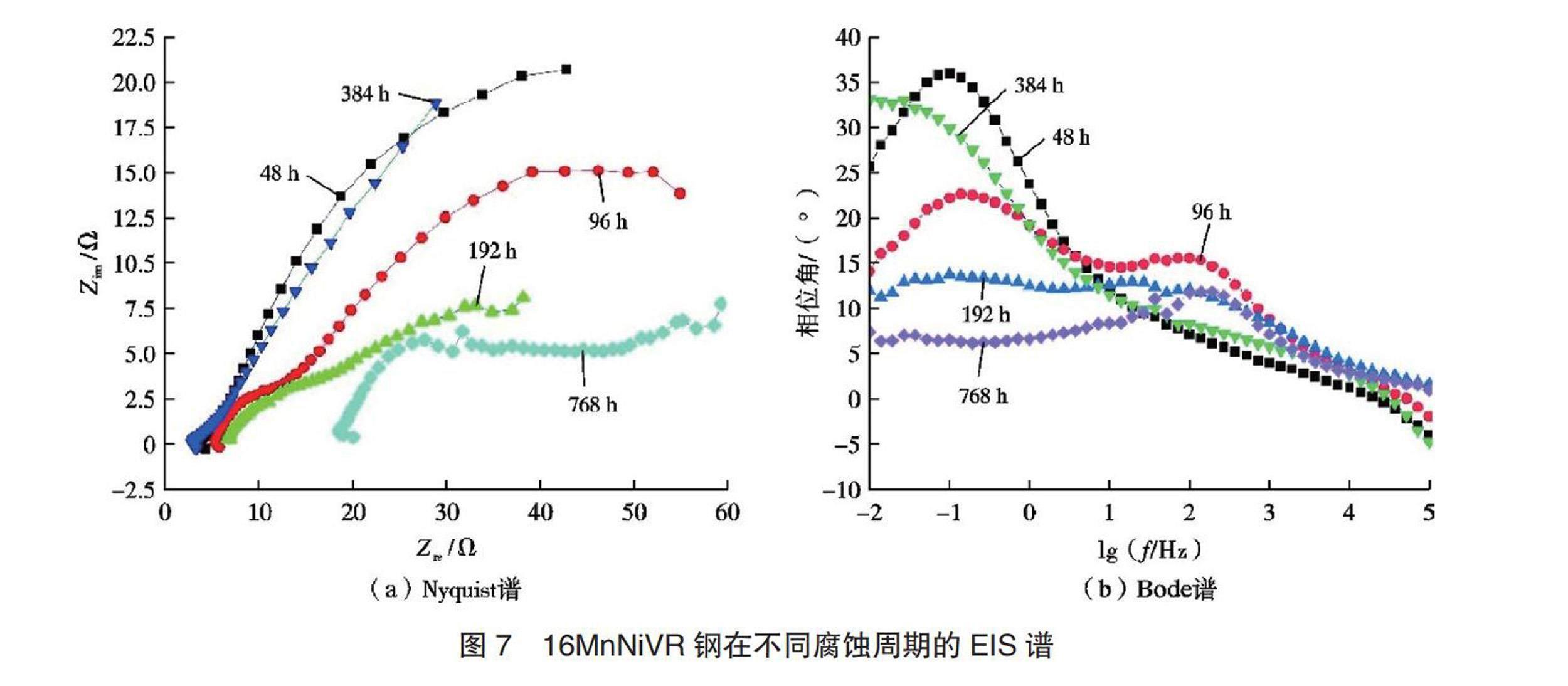

利用电化学阻抗谱EIS来研究碳钢腐蚀产物对金属基材的保护性作用,图7为16MnNiVR钢在模拟工业海洋性大气环境中不同腐蚀周期的电化学阻抗Nyquist谱和相位角Bode谱。由图7a可知,从总体上来说随着盐雾试验周期的增加,三电极体系的溶液电阻RL增大,Rp不断减小,在高频条件下可以忽略电极表面其他表面状态的因素对于电化学阻抗的影响,因此电荷传递电阻Rct也不断减小;由图7b可知,在低频区,相位角随着腐蚀周期的增加而减小,在高频区,相位角随着腐蚀周期的增加而变大。

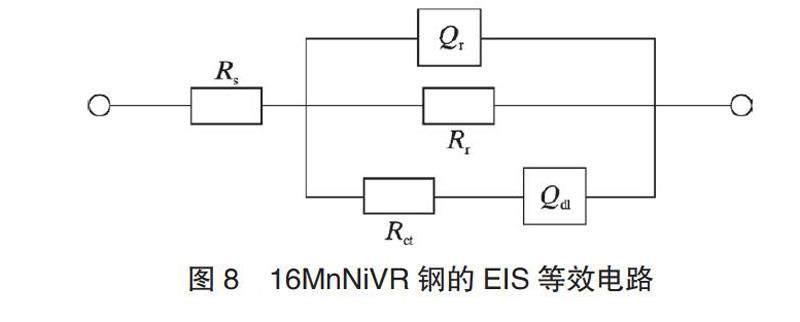

其中Rs为碳钢电极和鲁金毛细管之间的模拟工业海洋性大气环境加速试验中所使用的溶液电阻,Rct为钢材表面锈层电荷转移电阻,Qdl为表征双电层电容的常相位角元件,Rr为碳钢腐蚀产物中的缝隙电阻,Qr为表征腐蚀产物层电容性质的的常相位角元件,其拟合结果见表3。从表3可以看出,Chi-squared(拟合误差)很小,说明电路各参数拟合效果较好;并且,在整个电化学反应中速率控制步骤是一系列表面反应中速率最慢的一步。随着模拟加速试验的延长,整个碳钢的腐蚀行为包括3个步骤:(1)腐蚀介质向基材表面的转移过程;(2)基材与腐蚀介质发生电荷转移的过程;(3)腐蚀产物粒子向基材表面与环境接壤的空间转移的过程。在此过程中Rct在一定的范围内,随着腐蚀周期的增加,电荷传递过程中受到的阻力不断增大,通过其锈层腐蚀表观形貌可知,随着腐蚀周期的延长,碳钢的腐蚀产物层逐渐变得密集,而此致密的腐蚀产物层会减小金属与电解液的接触面积,从而使得电荷传递受到的阻力变大。由此证明了在模拟工业海洋大气环境加速腐蚀试验中,Q235和16MnNiVR钢的耐蚀性差异是由表面锈层形成的对Cl-阻隔作用所致。2种钢锈层的电化学性质在整个腐蚀过程中并没有对金属基材的腐蚀行为产生影响。

3 结论

(1)Q235和16MnNiVR钢在模拟工业海洋大气环境中,腐蚀速率首先会呈现出上升趋势,随着锈层由疏松逐渐变致密,腐蚀速率会发生不同程度地下降,最终稳定于某一数值。

(2)在东南沿海工业海洋大气环境腐蚀因子作用下,16MnNiVR钢的耐蚀性可达到Q235钢的1.6倍。

(3)Q235和16MnNiVR钢在模拟加速试验中的主要腐蚀产物为β-FeOOH和α-FeOOH,并且后期的腐蚀产物中会产生Fe3O4,造成2种不同钢材的腐蚀性差异原因并非腐蚀产物的化学性质主要由钢材基体耐蚀性所致。

(4)在模拟加速试验过程中,不同腐蚀周期下,Q235钢表面形成多孔洞及裂缝形貌,结合相同周期下电化学分析结果,不同型号的碳钢耐蚀性差异由表面锈层的致密程度决定。16MnNiVR钢腐蚀产物拥有更高的电荷传递电阻,在一定程度上减缓了腐蚀速率,从而起到了保护金属基材的作用。

本文摘自《材料保护》2024年第1期