淬火处理对中锰钢组织和性能的影响

2024-05-20李帅帅王昕贾建文杜华云卫英慧侯利锋

李帅帅 王昕 贾建文 杜华云 卫英慧 侯利锋

关键词:中锰钢;淬火处理;残留奥氏体;马氏体

0 引言

近年来,汽车保有量不断增加。从汽车设计与制造角度来看,在保证车身强度和安全性前提下,汽车车身减轻减薄是实现燃油经济性、节约成本的重要途经。先进高强度汽车钢板发展目标就是实现车身轻量化并兼顾驾驶安全,为此各国汽车行业和钢铁业合作开发了以中锰钢、淬火配分(Q&P)钢为代表的第三代先进高强度钢(Advanced high strength steel, AHSS),其综合力学性能高于第一代AHSS,制造成本低于第二代AHSS,成为国内外汽车用钢领域研究重点。

Shao等研究了含3%Al的热轧中锰钢组织性能随临界退火温度的变化,结果表明临界退火处理可获得双峰分布的板条状残留奥氏体和铁素体双相组织,随退火温度的升高,抗拉强度(Rm)增大屈服强度(Rp0.2)减小,伸长率(A)先升高后降低,退火温度为750 ℃时,强塑积高达

56 GPa%,其综合性能优于无Al中锰钢。王亚婷等发现中锰QP钢淬火温度升高时,伸长率先升高后降低,抗拉强度逐渐降低,马氏体体积分数最大时,抗拉强度最高;残留奥氏体的体积分数最大时,伸长率最高。He等开发的超高强度钢,屈服强度高达2.2 GPa%,伸长率为16%,其较高的位错密度以及合金元素配分作用提高了屈服强度以及塑性,在力学性能上实现巨大提升。此外,He等还通过在中锰钢中引入林位错、纳米孪晶和析出相等强化方式使屈服强度达到1350 MPa, 均匀伸长率(δg)达到15%。

目前,中锰钢虽已有工业试制品,但都是实验室冶炼的小炉样品。其成分设计未定型;熱处理工艺复杂,未能走向大规模生产。中锰钢组织中奥氏体对提升塑性有利,但屈服强度通常低于1000 MPa。因此优化中锰钢的合金成分、设计合理的工艺路线、控制合金成分分配及组织稳定性,是中锰钢获得优异力学性能和工业化生产的关键问题。本文设计简单的淬火热处理工艺,调控中锰钢的微观组织,研究其组织和力学性能之间的关系,为新一代中锰钢的开发和工业化生产提供参考。

1 实验材料与方法

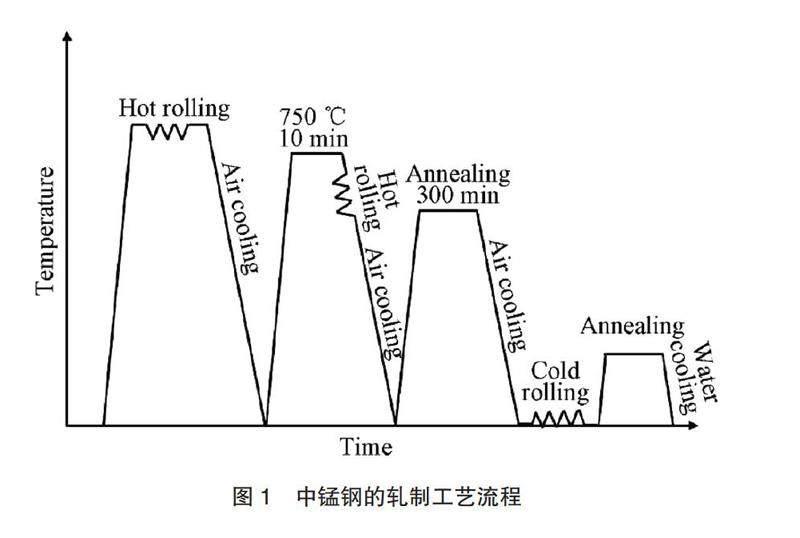

本实验采用的中锰钢委托山西省某企业熔炼及轧制,在DDVIF-50-120-2.5多功能真空感应熔炼炉熔炼(额定容量50 kg, 额定功率120 kW),浇铸成钢锭后在1150 ℃均匀化处理150 min后热轧成4 mm厚,750 ℃保温10 min后,在750 ℃经6个道次温轧成3.5 mm, 620 ℃退火300 min再冷轧至3 mm, 随后进行低温退火。通过轧制可减少铸造缺陷,提升中锰钢表面质量,具体轧制工艺流程如图1所示。

实验钢的化学成分如表1所示。力学性能测试及组织分析所用试样均沿轧制方向切取。拉伸实验根据ASTM A370-20《Standard Test Methods and Definitions for Mechanical Testing of Steel Products》在拉伸实验机(AI-7000-LA10)上进行,拉伸速度为4 mm/min, 每组3个试样,取平均值,拉伸试样尺寸如图2所示。

图3为采用JMatPro计算的相图,可以看出,在626 ℃时奥氏体中固溶的C元素可达到0.45 mass%,800 ℃时奥氏体固溶的C元素含量仅为0.30 mass%。奥氏体中固溶的C元素会影响奥氏体的稳定性,从而改变淬火组织中的残留奥氏体的含量。另外从图3(a)中可得到,碳化物VC的溶解温度为1000 ℃。因此,本文设计不同淬火处理工艺:1020 ℃保温120 min水淬+300 ℃回火16 min、800 ℃保温120 min水淬+250 ℃回火6 min。为方便比较,冷轧低温退火后的试样标记为T300、不同温度淬火试样分别记为Q800和Q1020。

试样用SiC砂纸打磨到2000目,随后用4 vol%硝酸酒精溶液对打磨抛光后的金相试样进行腐蚀。使用DM2500M型光学显微镜、TESCAN-VEGA3型扫描电镜、X射线衍射仪(TD-3500,Cu靶Kα射线,管电压30 kV,管电流20 mV,步宽0.02°,扫描速度2°/min)进行微观组织观察及物相分析。

2 实验结果

2.1 微观组织

图4为冷轧中锰钢的微观组织。从图4中可以看出,晶粒呈等轴状,组织为奥氏体(γ)+铁素体(α)+渗碳体(Fe3C)。采用Image Pro Plus统计,奥氏体晶粒尺寸约为4.5 μm。

图5是Q1020试样的微观组织,主要由马氏体以及残留奥氏体组成,其中马氏体呈板条状。淬火温度为1020 ℃时,奥氏体中固溶的C元素较多,稳定性好,因此淬火后残留奥氏体量较多。在SEM下观察发现,板条马氏体束的夹角多为60°,残留奥氏体分布在板条马氏体之间。

图6(a)是Q800试样的微观组织形貌,组织较为细小,并且有弥散分布的析出相。对图6(a)中A、B点进行EDS分析,结果如图6(c)所示。析出相主要为VC,VC的析出对提高中锰钢屈服强度有较大作用。图6(b)为TEM观察到的组织精细结构,从图中可以看出,马氏体具有高位错密度,部分马氏体出现孪晶,组织为马氏体+VC+残留奥氏体。不同淬火温度下的马氏体晶粒尺寸分别为59 μm(Q1020)和1.35 μm(Q800)。

采用XRD对不同工艺处理后的试样进行物相分析,结果如图7所示。T300试样检测出γ相和α相的衍射峰,说明其组织主要为奥氏体+铁素体,渗碳体由于量少,未能检出。Q800试样中只检测出马氏体衍射峰,是由于奥氏体和VC的量较少,也未检出。从XRD结果可知,钢中马氏体为体心立方(BCC)结构,与文献报道的结果一致。Q1020试样主要由马氏体+残留奥氏体组成,说明高温下奥氏体较为稳定,这与图5中组织分析结果一致。采用物相定量分析计算方法,计算残留奥氏体的体积分数约为40.6%。

2.2 力学性能

不同热处理条件下中锰钢的工程应力-应变曲线如图8所示,曲线中没有明显颈缩现象,说明钢具有优异的强度和塑性,力学性能列于表2中。由结果可知,Q800试样屈服强度Rp0.2为1190 MPa, 抗拉强度Rm为1473 MPa, 是本实验中力学性能最好的。与冷轧后的钢(T300)相比,Rp0.2和Rm分别提高了41%和11%,这与组织中细小的马氏体基体、高位错密度以及VC析出相有关。Q1020试样虽然强度较低,但塑性较好,伸长率A为32%,这是由于组织中有较多的残留奥氏体,在拉伸变形过程中,由于相变诱导塑性(TRIP)效应,有效地延缓颈缩的发生。从图8中还可以看出Q1020试样和T300试样在屈服后出现不同程度的锯齿状流变应力,即Portevin-Le Chatelier(PLC)效应,这与钢中奥氏体稳定性的变化有关。本实验中设计的不同处理状态的中锰钢强塑积都保持在30 GPa%以上,达到汽车用第三代高强钢的要求。

3 结果与讨论

从上述实验结果可以看出,通过设计不同淬火温度,改变奥氏体中固溶的合金元素含量,调整VC的析出,对中锰钢组织和性能影响较大,800 ℃淬火+250 ℃回火的试样(Q800)力学性能最好,组织为细马氏体基体+VC+少量残留奥氏体;1020 ℃淬火+300 ℃回火试样(Q1020)試样塑性优异,组织为马氏体+残留奥氏体。

Q1020试样较好的塑性与变形过程中残留奥氏体发生TRIP效应有关。即钢中稳定存在的残留奥氏体在变形过程中向马氏体转变引入了相变强化与塑性增长,从而延缓颈缩,改善加工硬化。图9为中锰钢不同温度淬火后的加工硬化率曲线。Q1020试样在应变低于5%时,加工硬化率快速降低,这主要与位错增殖带来的硬化效应小于位错湮灭带来的软化效应有关;在应变为10%以后,曲线出现强烈的锯齿状波动,说明发生明显的PLC效应和TRIP效应,并一直持续到结束,表明试样中较高比例的残留奥氏体可以持续提供强化效果并抑制颈缩的发生。使得Q1020试样具有较好的塑性和抗拉强度。Q800试样由于奥氏体量较少,未发生明显的TRIP效应和PLC效应。

对Q1020拉伸试样的微观组织进行观察(结果如图10所示),与图5对比可见,拉伸后组织中的马氏体含量明显增多,也说明TRIP效应确实发生。

Q800试样具有高的屈服强度,强塑积为32.4 GPa%,在本实验中力学性能最优。这主要与其细小的马氏体组织和VC析出相等对力学性能的影响有关。Q800试样马氏体晶粒仅为1.35 μm, 屈服强度与晶粒大小的关系符合霍尔-佩奇(Hall-Petch)公式。晶粒细小使晶界变多,晶界是位错运动的重要阻碍;在先产生滑移的晶粒中,必须塞积足够数量的位错,形成较大应力集中,才能使相邻晶粒中位错产生滑移。晶界增多时,晶粒内部位错塞积长度变短,要使相邻晶粒内位错滑移,需施加更大的外加切应力,表现为宏观屈服强度的提升。此外,在TEM分析结果(图6b)中,观察到组织中存在大量位错。基于XRD的Williamson-Hall法被广泛地应用于评价金属材料内部位错密度,W-H法认为,有效微应变ε可以用来描述因晶面间距变化而造成的衍射峰宽化:

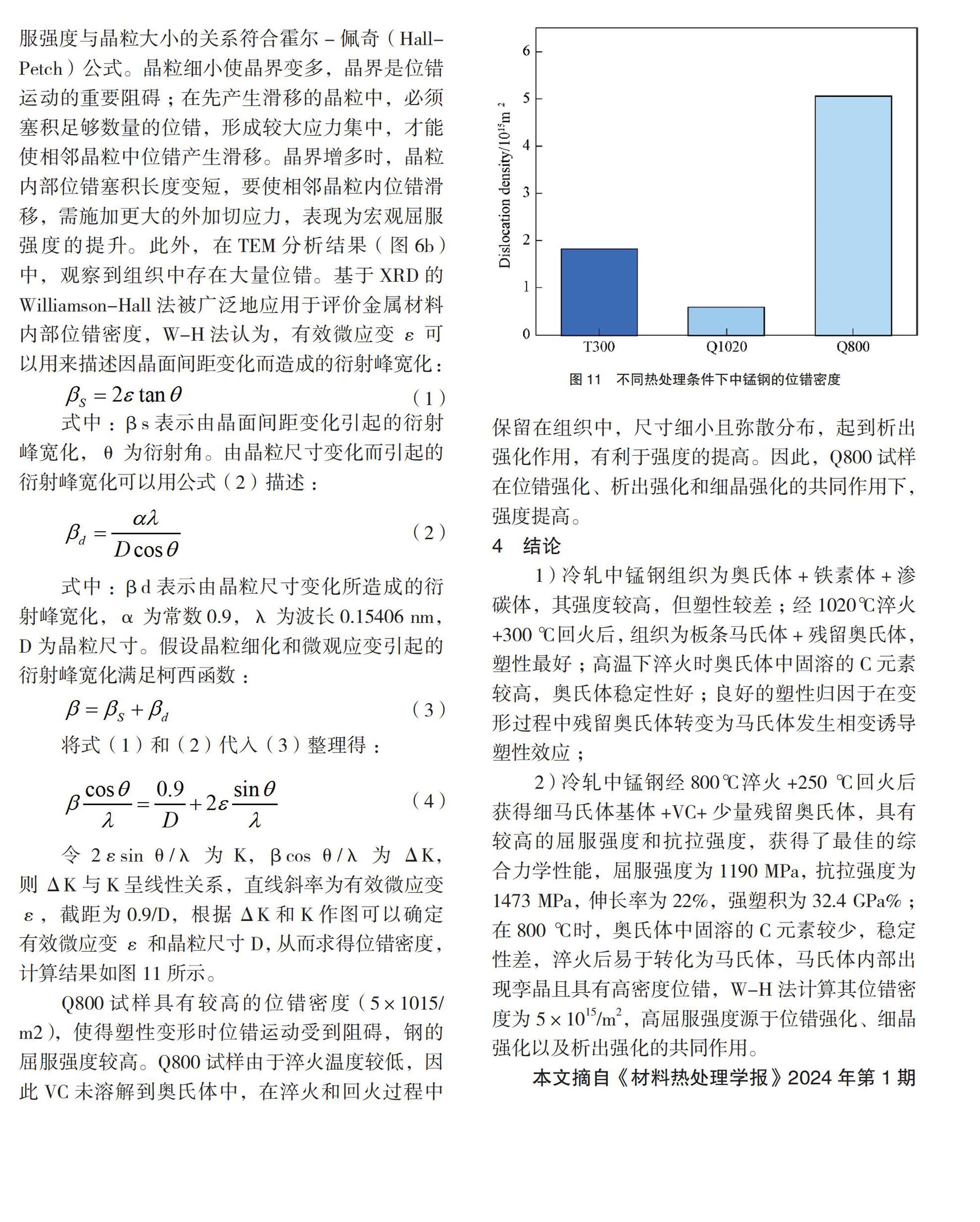

令2εsin θ/λ为K,βcos θ/λ为ΔK,则ΔK与K呈线性关系,直线斜率为有效微应变ε,截距为0.9/D,根据ΔK和K作图可以确定有效微应变ε和晶粒尺寸D,从而求得位错密度,计算结果如图11所示。

Q800试样具有较高的位错密度(5×1015/m2),使得塑性变形时位错运动受到阻碍,钢的屈服强度较高。Q800试样由于淬火温度较低,因此VC未溶解到奥氏体中,在淬火和回火过程中保留在组织中,尺寸细小且弥散分布,起到析出强化作用,有利于强度的提高。因此,Q800试样在位错强化、析出强化和细晶强化的共同作用下,强度提高。

4 结论

1) 冷轧中锰钢组织为奥氏体+铁素体+渗碳体,其强度较高,但塑性较差;经1020℃淬火+300 ℃回火后,组织为板条马氏体+残留奥氏体,塑性最好;高温下淬火时奥氏体中固溶的C元素较高,奥氏体稳定性好;良好的塑性归因于在变形过程中残留奥氏体转变为马氏体发生相变诱导塑性效应;

2) 冷轧中锰钢经800℃淬火+250 ℃回火后获得细马氏体基体+VC+少量残留奥氏体,具有较高的屈服强度和抗拉强度,获得了最佳的综合力学性能,屈服强度为1190 MPa, 抗拉强度为1473 MPa, 伸长率为22%,强塑积为32.4 GPa%;在800 ℃时,奥氏体中固溶的C元素较少,稳定性差,淬火后易于转化为马氏体,马氏体内部出现孪晶且具有高密度位错,W-H法计算其位错密度为5×1015/m2,高屈服强度源于位错强化、细晶强化以及析出强化的共同作用。

本文摘自《材料热处理学报》2024年第1期