含稀土Ce的Fe-Mn-Al轻质高强钢的热力学计算及组织性能

2024-05-20胡志强张昊轩赵家琛崔磊李新星王开坤

胡志强 张昊轩 赵家琛 崔磊 李新星 王开坤

關键词:轻质高强钢;固溶处理;微观组织;热力学计算;抗拉强度

0 引言

Fe-Mn-Al系轻质高强钢因其较高的抗拉强度、良好的塑性和较低的密度,成为未来汽车用轻质高强钢的主要研究对象。随着对节能减排和环境保护要求的日益提高,汽车制造业积极寻求新材料替代方案,而Fe-Mn-Al系轻质高强钢恰好成为轻量化领域的理想选择。其优异的力学性能,特别是在保持强度的同时降低整车质量,有助于提升汽车燃油效率和减少尾气排放。因此,对Fe-Mn-Al系轻质高强钢的深入研究,对推动汽车制造迈向更加环保、高效和可持续的未来具有重要意义。Fe-Mn-Al系轻质高强钢中主要合金元素为Fe、Mn、Al和C元素,一般Mn质量分数高于12%,Al质量分数高于5%,其中合金元素Mn可以扩大奥氏体相区,稳定奥氏体组织,Mn还可以提高钢的层错能。合金元素Al是铁素体促进元素,一方面可以降低钢的密度,另一方面能够提高钢的耐蚀性能。C元素的增加有利于提高钢中奥氏体含量,使其具有良好的强韧性。对于双相钢,随着C含量的增加,奥氏体含量增多,延展性明显增加,强度略有增加。合金化是调控轻质高强钢的组织和性能重要手段,主要合金化元素包括Cr、Mo、Nb、V等中强碳化物形成元素。Fe-Mn-Al系轻质高强钢种,κ-碳化物形态、尺寸及分布对调控其组织性能具有重要作用。

稀土元素的加入能够对碳化物相进行改性处理,还可以形成新的稀土碳化物,对于钢的力学性能和耐蚀性能的改进具有一定应用价值。稀土元素还可以减少钢中的夹杂物,改善钢的热处理工艺性能,使钢的组织更加均匀。稀土元素的加入可以促进钢中奥氏体相贝氏体转变,从而提高钢的强度和塑性。BARTLETTL N等研究发现稀土Ce元素的加入会使钢的晶粒尺寸略有降低,此外,由于稀土元素Ce极易形成复合铈氧化物、硫化物和磷化物,使得钢的韧性略有提高。何金珊等设计了一种低层错能并具有稳定奥氏体相的Fe-Mn-Al-Nb系轻质低温钢,结合计算和试验表征发现,由于奥氏体较为稳定,变形机制以形变诱导孪生为主,由于Nb元素的加入,试验钢中析出较多的纳米级NbC,使得试验钢的屈服强度和抗拉强度显著提高。此外,SOHNS S等通过添加低密度合金元素Al,设计了一种Fe-0.3C-9Mn-5Al钢,通过控制该钢的奥氏体晶粒尺寸和合金元素分布控制奥氏体稳定性,从而使得该钢同时具有出色的抗拉强度和塑性。处理合理的成分设计,微观组织控制及热处理工艺的优化对于轻质高强钢强韧性具有重要影响。PISTON M等研究了热加工和热处理对轻质高强钢组织演变和力学性能的影响规律,研究发现950℃以下短暂退火可以抑制强化相的粗化,在500~600℃等温热处理可使强化相分布更加均匀,使得试验钢获得最大的1200 MPa的抗拉强度。SONG H等利用Cu元素具有扩大奥氏体稳定性和抑制再结晶过程的特点,通过改变退火温度开发了新型超高强度双相轻质Fe-0.5C-12Mn-7Al-(0,3)Cu(质量分数,%)钢。

合金化和热处理组织控制是提高轻质高强钢强韧性的最有效的途径。热力学计算是研究轻质高强钢组织性能的重要方法之一,可以用于分析钢中相组成和各种元素之间的相互作用,为钢的合金化设计及工艺参数的制定提供指导。本文针对前期研发的含稀土Ce的Fe-Mn-Al轻质高强钢,拟采用热力学计算和试验研究相结合的方法研究其组织性能,利用热力学计算分析钢的平衡相组成及各相的稳定存在温度区间,为固溶温度选择、组织性能分析提供指导,以提高其综合力学性能。

1 试验材料及方法

含稀土Ce的Fe-Mn-Al系轻质高强钢,其化学成分为(质量分数,%):C 0.90,Mn 18.5,Al 9.3,Nb 0.05,Cr 0.06,Ce 0.04,余量为Fe。采用真空熔炼炉铸造25 kg钢锭,冷却脱模后,在1180℃下恒温6 h后进行开坯锻造,锻造比大于8,得到横截面直径φ60 mm的棒材,终锻温度大于900℃。

热锻后的试验钢分别在900、950、1000、1050和1100℃下固溶保温1 h后水冷,然后将固溶处理后的试验钢分别加工成10 mm×10 mm×5 mm的金相试样,经机械研磨、抛光后,用4%的硝酸酒精溶剂腐蚀试样,然后采用AxioLab A1金相显微镜(OM)分析显微组织。将10 mm×10 mm×5 mm的试样机械打磨处理,保证其表面平整光滑,利用DX-2800型X射线衍射仪,测定钢的相组成,测试靶材为铜靶,扫描速度为5°/min,扫描角度为5°~90°,XRD图谱采用Jade 6.5软件进行图谱分析、标定。采用FR-2902HV-1000Z型自动转塔显微维氏硬度计测量试样表面硬度。根据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》,截取圆形截面比例拉伸试样,其中原始直径为10 mm,原始标距为50 mm,试样平行长度为60 mm,然后在电子万能试验机上进行室温拉伸试验,拉伸速率为0.2 mm/min。利用电子分析天平测量热锻后试验钢的密度为6.38 g/cm3,与纯铁相比,密度下降约18.2%。

2 结果与讨论

2.1 热力学计算

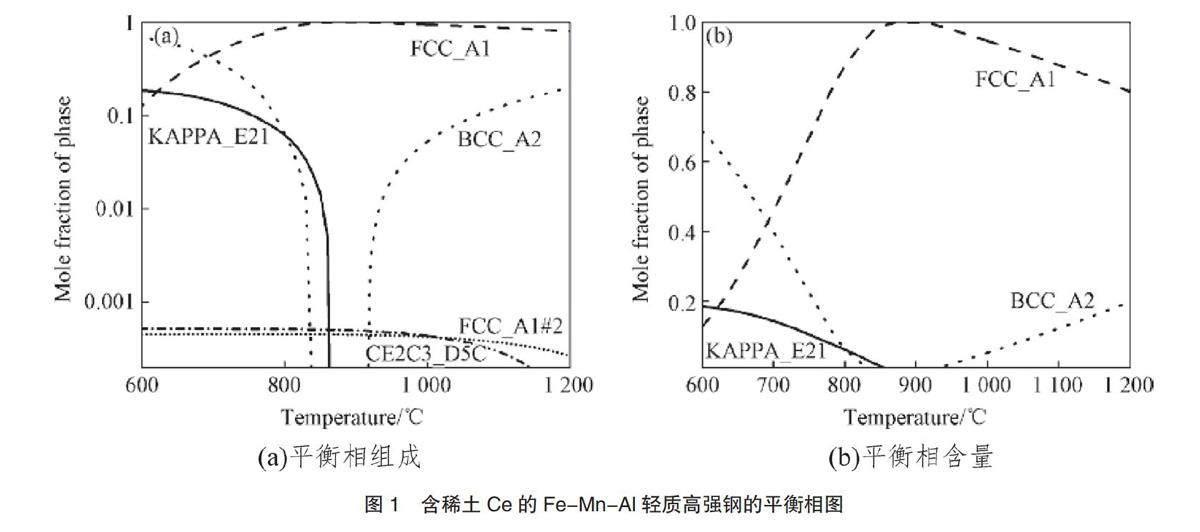

本文应用热力学软件Thermo-Calc的TCFE10铁合金数据库对该含稀土Ce的Fe-Mn-Al轻质高强钢平衡析出相进行计算,输入合金成分,参照的温度和压强为1000℃和105 Pa,最高低温度选取为400℃,最高温度选取为1200℃,得到了平衡状态时各相的摩尔分数和温度的关系曲线,如图1所示,该轻质高强钢是典型的双相钢。从图中可以看出,该轻质高强钢在600~1200℃主要的平衡相组成有BCC_A2(铁素体相)、FCC_A1(奥氏体相)、KAPPA_E21(κ碳化物相)、CE2C3_D5C相和FCC_A1#2相,其中CE2C3_D5C相和FCC_A1#2分别为稀土Ce碳化物相(Ce2C3)和元素Nb的碳化物相(NbC),其含量极低且几乎恒定。随着温度的升高铁素体逐渐转变成奥氏体,当温度升至838℃时,铁素体全部转化成奥氏体;随着温度的升高κ碳化物也会逐渐溶于奥氏体,当温度达到865℃时,κ碳化物全部消失;奥氏体单相区存在于865~915℃温度区间,当温度超过915℃时,铁素体开始从奥氏体中析出,铁素体含量随温度的升高而逐渐升高,915~1200 ℃温度区间是奥氏体和铁素体的两相区。κ碳化物稳定存在于865℃以下,该碳化物是富含Fe、Mn和Al等3种合金元素合金碳化物相,如图2所示,随着温度的升高,κ碳化物中的合金元素Mn会逐渐被Fe元素替代,使得合金碳化物中Mn含量迅速降低,而Al含量随着温度的变化,波动不大。

C和Mn是影响Fe-Mn-Al轻质高强钢中奥氏体相含量及稳定性的主要元素,图3所示为典型合金元素在奥氏体和铁素体两相中的分布规律。从图中可以看出,随着温度的升高,铁素体中的C质量分数变化不大,保持在0~0.15%;而奥氏体中的C质量分数变化较大,由0.3%增加至1.2%,865℃之前,奥氏体中C含量增速较快,这是由于铁素体快速转换成奥氏体,且κ碳化物全部溶于奥氏体中;当温度超过915℃时,奥氏体中开始析出高温铁素体,高温铁素体含碳量远低于奥氏体,因此奥氏体中C含量缓慢增加。随着温度的升高,铁素体中的Mn含量呈先下降后缓慢升高的趋势,而奥氏体中Mn含量持续缓慢增加。随着温度的升高奥氏体和铁素体中Al元素均呈先快速增加后缓慢下降的趋势,在900℃左右达到峰值。此外,随着温度的升高,部分稀土碳化物溶于基体组织,使得奥氏体和铁素体中的稀土元素Ce含量逐渐增加。

2.2 热锻钢的组织性能

热锻后的试验钢金相组织和XRD分析结果分别如图4和图5所示,试验钢的主要相组成是奥氏体和铁素体相。从图中可以看出,白色带状组织为铁素体,铁素体含量较少且大部分铁素体沿奥氏体晶界分布,深色等轴状组织为奥氏体,奥氏体晶粒较为细小,应用截线法测量其平均晶粒尺寸,约为28μm。此外,奥氏体晶粒内存在大量孪晶,可能是因为由于热锻过程中在1180℃下恒温6h的均质化处理,使得奥氏体晶粒中存在孪晶,热锻终了温度偏低,奥氏体晶粒变形后没有足够的动力进行回复和再结晶。室温拉伸试验结果表明,热锻后试验钢的抗拉强度为1115.4MPa,断后伸长率为25.1%,强塑积为28GPa·%,表现出较好的室温强塑性,一方面由于热锻后的试验钢奥氏体晶界处存在少量的碳化物相,析出强化作用使得试验钢具有较高的抗拉强度,另一方面奥氏体相中存在大量孪晶会显著提高试验钢的强度;同时,通过XRD图谱(图5)可以粗略确定基体中奥氏体相的体积分数约为86.4%,由于奥氏体具有较好的塑性,而基体组织中带状铁素体含量较少,因此热锻试验钢表现出良好的塑性。为了进一步改善含稀土Ce的Fe-Mn-Al钢的组织性能和综合力学性能,还需要进行固溶处理,消除晶界析出物,控制铁素体和奥氏体的两相相对含量。

2.3 固溶处理对组织性能的影响规律

通过对含稀土Ce的Fe-Mn-Al钢的平衡热力学计算可以发现,试验钢在900℃以后大部分碳化物均完全溶于奥氏体基体,因此固溶温度选择900、950、1000、1050和1100℃。试验钢在900~1100℃经不同温度固溶处理后的微观组织如图6所示,随着固溶温度的升高,铁素体晶粒尺寸逐渐增大,奥氏体晶界逐渐平直。当固溶温度为900℃时,只有少量的带状铁素体,其中大部分铁素体为破碎分离的带状组织,呈小颗粒状沿奥氏体晶界分布,此外,奥氏体晶粒内的孪晶减少。当固溶温度升至950℃时,铁素体组织略有粗化,奥氏体晶粒仍较为粗大,奥氏体晶粒内部仍然有大量孪晶。当固溶温度升高至1000℃时,铁素体组织进一步粗化且含量明显增加,由于奥氏体和铁素体晶粒大小相差不大,细小的铁素体组织均匀分布在奥氏体基体上,晶粒尺寸最为均匀;ZHANG J等研究发现细小的铁素体组织一定程度上可以抑制奥氏体晶粒的粗化。当固溶温度升高至1050℃和1100℃时,铁素体和奥氏体组织均进一步粗化,奥氏体晶粒更为粗大,奥氏体晶粒长大程度明显超过铁素体晶粒。从退火态试验钢的微观组织(图6(f))可以看出,退火态试验钢中含有一定量的合金碳化物,奥氏体晶粒较为粗化,铁素体晶粒尺寸不均匀,部分晶粒较为粗大。

图7所示为含稀土Ce的Fe-Mn-Al钢热锻及固溶处理后的XRD图谱,峰值强度越高,代表其含量越高,从图中可以看出,奥氏体和铁素体的衍射峰角度变化不大,说明相组成几乎没有变化。奥氏体衍射峰γ(111)的强度随温度明显降低,当固溶温度从900 ℃升高至1050℃时,铁素体的峰值强度明显增强,继续升高至1100℃时,铁素体的峰值强度略有降低,这主要体现在(110)、(200)和(211)的铁素体衍射峰中,这说明固溶温度对奥氏体和铁素体的相对含量影响较大。为了分析固溶温度对试验钢中奥氏体和铁素体的含量的影响规律,本文应用“绝热法”对试验钢中的两相进行定量分析。试验钢中两相体积分数随固溶温度变化关系如图8所示,随着固溶温度的升高,铁素体体积分数逐渐降低,1050℃固溶处理后铁素体体积分数达到最大的30.8%,当进一步提高固溶温度时,铁素体体积分数降低至23.2%,此时奥氏体组织长大程度超过铁素体组织,这与金相显微镜下看到的铁素体含量变化趋势基本一致。

图9所示为不同固溶温度对试验钢应力-应变的影响规律,从图中可以看出,含稀土Ce的Fe-Mn-Al轻质高强钢在室温拉伸变形过程中表现出连续屈服,没有明显的屈服平台,当应力超过屈服应力后,随着应变的增大,应力呈近似线性增加,直至发生断裂。表1为具体的室温拉伸结果,从表中可以看出,固溶处理可以显著降低试验钢的抗拉强度,900℃和950℃固溶处理1h后,试验钢的抗拉强度分别降至902.5MPa和894.6MPa,但断后伸长率率大幅度提升至35%左右,这是由于固溶处理使得奥氏体晶界析出物全部溶解于奥氏体中,从试验钢的平衡相图(图1(b))可以看出,温度高于900℃时,碳化物相几乎全部溶解在奥氏体基体中,变形孪晶几乎全部消失,开始出现少量退火孪晶,导致试验钢的抗拉强度明显降低。此外,通过显微硬度计分别对奥氏体和铁素体相的硬度进行测量,结果表明奥氏体相硬度为257HV左右,而铁素体的硬度为217HV左右。对于双相轻质高强钢,陈兴品等也发现,由于奥氏体的应变协调能力高于铁素体,奥氏体相的加工硬化作用更大。铁素体作为钢中的第二相,其形貌、体积分数和分布对钢的塑性影响较大,而对强度的提升影响较小。固溶温度为900℃时,奥氏体基体中析出一定量的铁素体,使得试验钢的抗拉强度明显降低,这与热力学计算结果有所不同,主要因为热力学计算是在理想平衡状态下进行的,试验获得相变点结果往往略高于计算结果。

当固溶温度为1000℃时,试验钢的抗拉强度为889.6MPa,断后伸长率为47.1%,强塑积达到最大(42.08GPa·%)。相较于固溶温度为900℃和950℃时,固溶温度为1000℃时,试验钢的抗拉强度略有降低,但塑性显著提高,这是因为奥氏体和铁素体组织晶粒细小,且两相组织分布均匀,此时晶粒的平均尺寸是影响强度和塑性的关键因素,根据霍尔-佩奇关系,随着晶粒尺寸的减小,晶界比例增加,强度和塑性将显著提高;但由于固溶温度的升高会提高试验钢中铁素体含量,而铁素体会显著降低试验钢强度,提高试验钢的塑性,因此试验钢的抗拉强度下降不明显,而断后伸长率显著提高,强塑积较热锻态提高了50%,且优于同类其他轻质高强钢。当固溶温度继续提高值1050℃和1100℃时,试验钢的強度和塑性都发生明显下降,强塑积下降明显,这是因为铁素体发生聚集粗化,奥氏体晶粒也发生明显粗化,奥氏体的第二相析出强化作用减弱。

4 结论

1)含稀土Ce的Fe-Mn-Al轻质高强钢主要平衡相包括:铁素体、奥氏体、κ碳化物、Ce2C3和NbC等,其中900℃以上,钢中稳定存在的相主要是富含Fe、Mn、Al和C元素的铁素体和奥氏体两相,是典型的双相钢;随着温度升高,两相中C、Mn含量明显增加,而Al含量均略有降低。

2)热锻试样中奥氏体体积分数约为86.4%,奥氏体平均晶粒约为28 μm,奥氏体晶粒内部含有大量孪晶,少量铁素体呈带状沿奥氏体晶界分布;固溶处理后,铁素体含量增加、铁素体晶粒粗化,奥氏体内部仍含有大量孪晶;固溶温度升高至1000℃时,细小的铁素体组织均匀分布在奥氏体基体上,晶粒尺寸最为均匀。

3)固溶温度为1000℃时,试验钢的抗拉强度为889.6 MPa,断后伸长率为47.1%,强塑积达到最大(42.08 GPa·%)。这一方面是因为奥氏体和铁素体组织晶粒细小,且两相组织分布均匀,均匀细小的晶粒有利于强塑性的提高;另一方面铁素体体积分数增加至25.7%,使得试验钢强度降低,塑性提高。

本文摘自《钢铁》2024年第2期