双碳背景下中国电炉流程发展战略研究

2024-05-20上官方钦崔志峰周继程倪冰李涛

上官方钦 崔志峰 周继程 倪冰 李涛

关键词:电炉流程;钢铁行业;碳达峰;碳中和;发展路线图

0 引言

钢铁工业是技术、资本、资源、能源密集型行业,也是国民经济的重要基础产业。改革开放以来,中国钢铁产业迅猛发展。自1996年起,中国粗钢产量已连续27年位居全球第一。特别是近年来,中国粗钢产量在全球中的比例超过了50%,2022年粗钢产量更是达到10.13亿t。钢铁产业涉及面广、产业关联度高,在国家经济建设、社会发展、财政税收、国防建设以及稳定就业等方面扮演着重要角色,是国家经济水平和综合国力的重要标志,有效地支撑了国家GDP的快速增长。

但同时,大规模的钢铁工业生产过程也造成了大量CO2等温室气体的排放,一定程度上加剧了全球气候变暖等系列生态环境问题。对此,在第75届联合国大会一般性辩论上,习近平总书记代表中国发表重要讲话,提出中国CO2排放量力争于2030年达到峰值,努力争取2060年前实现碳中和。为积极响应党中央号召,近年来,各部委也陆续发布《工业领域碳达峰实施方案》《关于促进钢铁工业高质量发展的指导意见》等一系列政策文件,为钢铁工业全面、协调、绿色、可持续和高质量发展提出了明确的指导意见,其中有序引导全废钢电炉流程的发展是一大重要方向。因此,在这一“双碳”背景下,本文就未来中国电炉短流程发展面临的困难挑战、所需的资源-能源保障、发展模式、技术结构以及低碳发展路线图展开系统研究。

1 中国钢铁行业碳排放现状

据国际能源署(IEA)发布的《2022年CO2排放量》(即“CO2 Emissions in 2022”)报告显示,受Covid-19及俄乌冲突等国际形势的影响,2022年全球因能源消耗引起的CO2排放总量较2021年增长了0.9%,达到了368亿t, 为历史新高。而中国2022年因化石燃料燃烧引起的CO2排放总量较2021年略有下降,减少了约0.2%。其中,工业部门(钢铁、水泥、化工等行业)引起的CO2排放量相较于上年减少了1.61亿t,为全国CO2排放总量的降低作出了巨大贡献。但由于中国钢铁行业历史粗钢产量及CO2排放量基数较大,因此仍面临着较严峻的碳减排压力。

作者曾在《钢铁行业“碳达峰”“碳中和”实施路径研究》一文中,对1991—2018年中国钢铁行业CO2排放总量及吨钢CO2排放强度进行详细测算,在此基础上,本文参考历年《中国能源统计年鉴》中统计的黑色金属冶炼及压延加工业消耗的各类终端能源数据,对1991—2021年中国钢铁工业引起的直接碳排放量(化石燃料燃烧引起的CO2排放、生产过程引起的CO2排放)、间接碳排放量以及产品固碳抵扣量展开详细测算,具体结果如图1所示。

通过图1可以发现,中国钢铁行业的CO2排放主要是由煤、焦炭等化石能源消耗引起的,由外购电力消耗引起的间接排放、熔剂/电极消耗引起的过程排放相对较少。这一结果也与目前中国钢铁行业以煤炭消耗为主的能源结构相吻合。

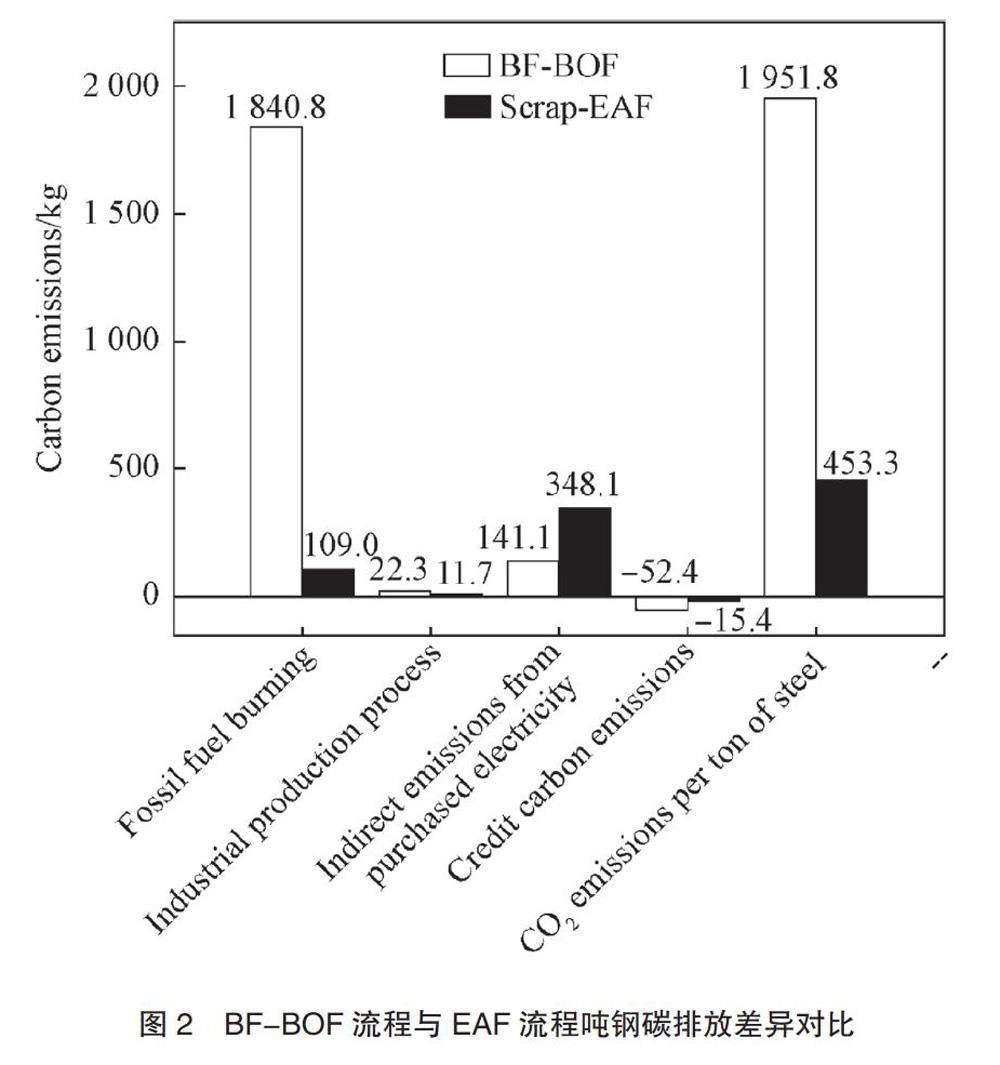

大量的煤炭资源消耗也与中国钢铁行业当前的流程结构有着密不可分的关系。中国钢铁工业长期以高炉-转炉长流程为主,其煤炭耗量的比例高达能源总耗量的89%。为深入探究长流程和短流程在CO2排放方面的差异,本文选取国内2家典型钢铁生产企业,以生产1 t粗钢为例,分别对其造成的CO2排放量进行對比计算,分析结果如图2所示。

通过结果分析可以发现,传统高炉-转炉长流程生产1 t粗钢引起的CO2排放量约为1 951.8 kg,高于电炉短流程的453.3 kg;同时,长流程CO2排放主要是由化石燃料燃烧引起的,短流程CO2排放主要是由外购电力消耗引起的。因此,在严峻的“双碳”背景下,合理有序地发展电炉短流程具备较大的降碳潜力,分析研究电炉短流程的发展战略对钢铁行业的绿色低碳转型具有重要意义。

2 电炉流程发展面临的困难及挑战

虽然电炉流程相较于传统长流程而言,会给企业带来巨大的减碳效益,但就目前钢铁行业的发展形势来看,未来中国电炉流程的发展道路依然困难重重,主要挑战有以下几点。

1)电炉钢生产成本较高,企业利润空间不足。

李伟坚等综合考虑金属料(废钢、铁水)、电力、电极、耐火材料、辅料(石灰、白云石)、燃气(氩气、氧气、天然气)等因素,对长、短流程吨钢生产成本进行计算分析;阮清华等通过对国内废钢供需情况及炼钢原料价格统计分析后,对比计算了2类流程吨钢的生产成本。上述研究工作得到相似的结论,即电炉炼钢生产成本主要受废钢、电力、电极等价格波动的影响,当前中国电炉炼钢的平均生产成本比转炉炼钢成本高500~600元/t, 当废钢价格低于铁水价格350~500元/t时,电炉炼钢生产成本才能低于转炉炼钢。

2)电炉钢比偏低。

图3所示为2001—2021年间世界主要产钢国电炉钢比的变化情况。可见,近20年间,中国电炉钢比例均保持在10%上下波动;2021年,中国电炉钢比为10.6%,相较于世界平均水平28.9%、美国69.2%、德国30.2%、韩国31.8%、日本25.3%、印度55.2%的电炉钢比而言,差距显著。因此,中国电炉短流程的发展还有很长的路要走。

3)废钢资源短缺,废钢流向不合理。

近年来,虽然中国废钢资源量逐年升高,但由于粗钢产量基数巨大,导致钢铁行业废钢比(约20%)处于较低水平,与世界平均水平(约40%)存有一定差距。同时,在废钢资源紧缺的情况下,钢铁行业可用废钢资源大部分流向了高炉-转炉长流程,使得电炉流程所需的废钢资源无法保证供给,进一步限制了电炉流程发展。中国2016—2021年间废钢资源流向情况见表1。

4)诸多电炉流程优化技术及低碳制造技术待研发。

当前中国电炉流程生产工艺技术的研发重点多集中在单体技术方面,如废钢预热、电炉连续加料等,而忽视电炉流程优化及设计方面的研究。除此之外,电炉流程在生产过程中也存有许多环境污染问题,如废钢加工过程中造成的二次污染、电炉冶炼过程中造成的二英排放、原料/产品运输过程中引起的间接排放以及电炉渣等固体废弃物造成的环境污染等。因此,若想实现电炉流程“近零碳”冶炼,还需诸多低碳工艺作为技术支撑。

3 电炉流程发展趋势预测

3.1 废钢资源保障

废钢资源保障供应是电炉短流程高质量发展的基础,根据作者在《2022—2060年中国废钢资源量分析预测》一文中的预测结果可以发现,未来中国的废钢资源总量是充足的;预计2030年中国废钢资源量有望超过3亿t, 2035年突破4亿t, 2045年有望达到5亿t, 随后会有小幅波动。因此,未来中国的废钢资源可以为电炉流程的发展提供必需的资源保障。

为了保证充足的废钢资源合理稳定地流向电炉钢铁企业,国家及行业还需在顶层设计上出台相应政策。如:1)明确废钢回收企业所得税核算方法,补充并完善财税征管条例,促进资源再生业健康发展;2)坚决取缔“税收洼地”,明确“违法违规”财政返还的范围,查处地方政府各种变相的财政返还政策,引导企业脱虚向实,回归真实交易;3)着力培育废钢加工配送的龙头企业,重点打造一批示范标杆企业,进一步提高废钢加工企业集中度的同时,形成可示范、可推广的商业模式。

3.2 电力能源保障

根据国家统计局相关统计数据,近20年来,中国电力总发电量由2000年的1.36×1012 kW·h增长至2021年的8.39×1012 kW·h。其中,黑色金属冶炼及压延加工业(钢铁行业+铁合金行业)的电力消费量随着粗钢产量增长也呈现逐年缓慢增长的趋势,由2000年的1.12×1011 kW·h增长至2021年的6.36×1011 kW·h(含钢铁企业自发电量),占全社会用电总量的8%~10%。具体数据如图4所示。

舒印彪院士团队综合考虑经济增长、产业结构调整等诸多影响因素,建立了未来电力资源需求量预测模型,对中国2023—2060年间全社会用电需求量进行预测计算。研究结果显示,未来中国电力需求量将逐年增加,预计2030年全社会用电量可达1.18×1013 kW·h, 2060年达1.57×1013 kW·h。在相同的社会及经济发展假设背景下,本文建立了钢铁行业能源结构预测模型,该模型充分考虑未来钢铁行业粗钢产量削减、生产流程结构调整、节能降碳技术应用等多方面因素,对2021—2060年中国钢铁行业双碳进程中能源结构变化情况进行了预测展望,预测结果如图5所示。

由图5可知,未来40年间,中国钢铁行业随着粗钢产量的削减,对电力的需求量将保持在3×1011~5×1011 kW·h, 钢铁行业电力需求量在整个社会电力需求量中的比例也将由当前的8.7%逐步下降至3%~4%。由此可见,未来中国的电力资源量完全能够满足钢铁行业流程结构优化过程中所需的电力资源量,将为电炉流程的发展提供坚实的电力能源保障。

3.3 电炉流程比例测算

根据未来中国钢铁行业可用废钢资源量,本文构建流程结构测算模型,对2060年前中国3类钢铁制造流程(即高炉-转炉流程、全废钢电炉流程、氢还原-电炉流程)的比例进行简要测算,计算结果如图6所示。

根据模型的测算结果,随着废钢资源量的增加,未来中国钢铁工业的铁素资源结构以及制造流程结构将会改变,全废钢电炉短流程比例将逐年升高,预计2030年有望达到20%左右;2035年有可能进一步提升至30%以上;2040年后将成为中国主要钢铁制造流程。

4 电炉流程发展模式

受钢铁产品结构、设备服役寿命等多重因素的影响,高炉-转炉长流程在中国钢铁工业流程结构中仍将占据主导地位,未来在推动电炉流程发展的进程中,需做到有序推进、循序渐进。对此,可以借鉴美国Minimill钢厂的发展经验,以电炉流程生产量大面广的螺纹钢、线材为切入口,逐步替代并淘汰中小高炉、转炉以及配套的焦化、烧结等生产设备;适当布局以“两链一流”系统为核心的“城市钢厂”,并根据产品需求形成以下3类主要的发展模式(图7):全废钢电炉流程替代中小高炉,生产螺纹钢等长材;返回法与近终型制造技术结合,生产优特钢、不锈钢、硅钢、热轧薄板带等;氢还原-电炉流程生产国防军工、高新技术产业等所需的特殊钢材。

此外,考虑到电炉冶炼在产品质量及产品种类方面存在一定局限性,中国钢铁工业在有序推进电炉流程发展的同时,也要关注高炉-转炉长流程的技术革新,促进两者协同发展,逐步将中国钢铁企业建成以下2类布局:1)以生产建筑用长材为主的全废钢电炉短流程钢厂(城市钢厂),主要是布局在废钢资源丰富的城市周边,以消纳城市周边产生的废钢、弃电、城市中水等社会废弃物,与城市和谐相处;2)以生产板材为主的大型钢铁联合企业(高炉-转炉长流程),主要布局在沿海港口,以满足中国发展过程中对部分高精尖钢材的消费需求。

5 电炉流程技术结构

在《冶金流程工程学》的理论指导下,中国电炉流程的技术结构应该从只注重产品制造功能逐步拓展到“三个功能”上。因此,本节就从“生产流程设计及优化”、“产品制造低碳技术”、“物流运输绿色技术”以及“废弃物资源化利用技术”等4方面来概述未来中国电炉短流程的技术结构。

1)流程设计优化技术。

在进行电炉生产制造流程设计时,要注意物质流网络、能量流网络、信息流网络的合理化构建以及“三网”动态协同运行;要构建易于数字化、网络化的简捷的流程物理系统;要进一步深化时-空概念,不断改进“炼钢-连铸”、“连铸-轧钢”等界面技术,进而建立起高效、节能、绿色的新型电炉流程。

2)产品制造低碳技术。

电炉生产流程主要由废钢加工、电炉冶炼、炉外精炼、连铸、轧钢5大工序构成,就各工序近、中、远期可采用的高效低碳冶煉技术进行了整理与归纳,结果见表2。

3)物流运输绿色技术。

对于传统的钢铁生产企业而言,需要利用货轮、火车等交通工具从澳洲、美洲等地区进口矿产资源,钢铁产品又需要通过火车、货车等运输到钢材市场进行销售,这一运输过程往往会造成大量的CO2间接排放,也会增加企业的生产成本。而电炉钢铁企业可利用城市内部及周边产生的废钢资源生产钢铁产品,以此来满足城市及周边的钢材消费需求。因此,相较于传统钢铁企业而言,电炉钢铁企业(城市钢厂)的交通运输距离较短、任务较轻,凭借这一优势,未来可考虑以“氢燃重卡”替代“柴油重卡”,构建绿色物流运输网络。

4)废弃物资源化利用技术。

电炉钢铁企业产生的固体废弃物主要以电炉渣为主,据相关研究数据表明,冶炼生产1 t粗钢会产生约100 kg炉渣,若不加以处理,将会对环境造成巨大的污染。但电炉渣其实是钙、铁、铜、硅、镁、铝、磷等氧化物的组合,在经过处理加工后,可用做生产水泥,用做生产建筑中的保温、隔热材料,还可以用做冶炼过程中的熔剂或浇筑钢锭的保护渣等,用途丰富,这样也可以降低钢渣对环境的污染。

6 电炉流程低碳发展路线图

为了绘制中国电炉流程的低碳发展路线图,本文构建了双碳分析模型,并作出如下假设:

1)中国发展电炉流程初期,其吨钢碳排放强度基准值(以CO2计)取0.45 t/t(根据典型全废钢电炉流程钢厂生产实际数据测算得到)。

2)综合考虑电力能源结构调整对电炉钢铁企业CO2排放量的影响,根据国家电网测算的数据显示,未来随着可再生清洁能源发电比例的提升,中国电力碳排放因子将逐年降低,具体变化趋势如图8所示。

3)综合考虑表2中各工序低碳生产技术应用对电炉钢铁企业CO2排放量的影响,结合各工序低碳技术的降碳原理,对表2中各技术的吨钢降碳潜力进行了简要测算,测算结果见表2。

4)综合考虑电炉渣等固体废弃物资源化利用对电炉钢铁企业CO2排放量的影响,设定全废钢电炉的吨钢炉渣产量为100 kg, 电炉渣用于建筑等行业带来的降碳量(以CO2计)约为0.2 kg/t(渣),且与建筑行业均分减碳效益。

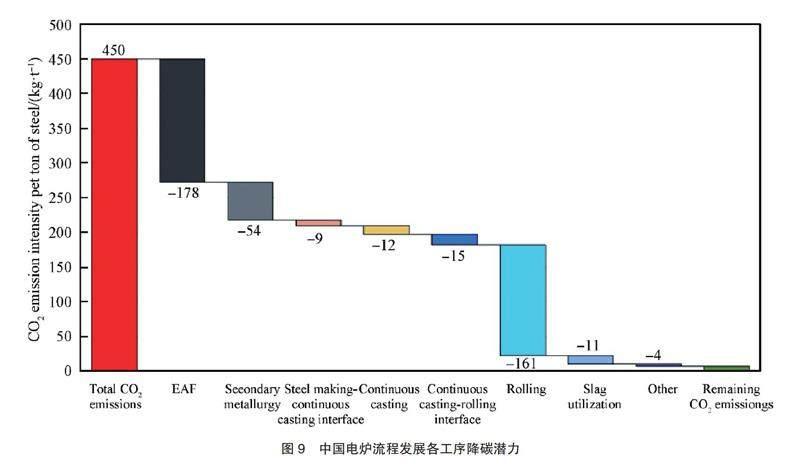

根据以上假设条件,分别从工序及时间2个层面绘制了中国电炉流程低碳发展路线图,分别如图9和图10所示。

对于工序层面而言,在电炉冶炼生产全流程中,电炉工序的减碳潜力(以CO2计)最大,高达178 kg/t(钢),占整个流程降碳潜力的40.7%;其次是轧钢工序,其减碳潜力(以CO2计)约为161 kg/t(钢),占整个流程降碳潜力的36.7%;然后是精炼工序,其减碳潜力(以CO2计)约为54 kg/t(钢),占整个流程降碳潜力的11.7%;除此之外,铸轧界面、连铸工序、炉渣利用、钢铸界面以及公辅也具有一定的降碳潜力,虽小但也不可忽视。

对于时间层面而言,随着各工序节能降碳措施的落实,到2030年中国电炉流程的吨钢碳排放强度(以CO2计)有望降低至292 kg/t(钢),相较于2020年吨钢碳排放强度降低35.1%;到2040年有望降低至114 kg/t(钢),相较于2020年降低74.7%;到2050年有望实现电炉流程的“近零碳”冶炼。

7 结论

1)由于中国历史粗钢产量基数较大,钢铁行业面临严峻碳减排压力。高炉-转炉流程是中国主要钢铁制造流程,其以煤炭为主要能源介质,大规模的煤炭资源消耗成为中国钢铁工业最主要的CO2排放源。相比之下,以电力为主要能源介质的电炉流程具备更大的降碳潜力,有序推进电炉流程发展对行业低碳绿色转型意义重大。

2)未来中国废钢资源丰富,电力资源充足,若再配以完备的废钢税收政策来引导废钢资源合理流向钢铁工业,便能够为中国电炉流程发展提供必需的物质-能源保障。在此基础上,進行初步预测,认为中国电炉流程比例到2030年有望达到15%以上;2035年有可能进一步提升至30%以上;2040年后将成为中国主要钢铁制造流程。

3)考虑到当前中国多数高炉及其配套生产设备均未达到服役寿命,因此在推进电炉流程的发展过程中,要循序渐进,可以电炉流程生产螺纹钢、线材为切入口,逐步替代中小型高炉;同时,应根据钢铁产品需求,形成全废钢-电炉、氢冶金-电炉、电炉-近终形制造等3大类发展模式。

4)以《冶金流程工程学》理论为指导,未来电炉流程的技术结构应从产品制造拓展到“三个功能”上,应加强流程优化、低碳生产、绿色物流以及废弃物消纳等绿色低碳技术的研发及应用,进而最大程度地发挥电炉流程的降碳潜力,为钢铁行业实现“双碳”目标提供技术支撑。

5)通过对中国电炉流程低碳发展路线图的分析,从工序层面来看,电炉工序降碳潜力最大,其次是轧钢工序,精炼、连铸工序也具有一定的降碳潜力;从时间层面来看,随着各类减碳技术的推广应用,电炉流程的吨钢碳排放强度将大幅度降低,并于2050年左右有望实现“近零碳”冶炼。

本文摘自《钢铁》2024年第1期