317L不锈钢在南海海水中的服役风险

2024-05-20李慧心李大朋胡丽华王毛毛张玉楠王修云

李慧心 李大朋 胡丽华 王毛毛 张玉楠 王修云

关键词:317L不锈钢;滞留海水;腐蚀行为;服役风险;自催化效应

0 引言

随着能源需求日益增加以及我国海洋强国战略的实施,油气勘探开发正不断由陆地和浅水向深海拓展,海洋油气生产设施将面临更加复杂苛刻的服役环境。奥氏体不锈钢因其优良的耐蚀性和力学性能,广泛应用于海洋工程及石油工业中。在海水温度、pH、溶解氧、Cl-、微生物及洋流运动等因素的综合作用下,不锈钢面临点蚀、缝隙腐蚀、微生物腐蚀及应力腐蚀开裂等诸多腐蚀风险,影响着海洋工程结构的可靠性及安全服役寿命。因此,评估不锈钢在天然海水环境中的腐蚀风险及如何提升安全服役性能成为了近年腐蚀研究方面的热点。

为了提高奥氏体不锈钢的钝化膜稳定性和耐海水腐蚀能力,尤其是耐点蚀及缝隙腐蚀能力,人们增加了不锈钢中Mo元素的含量。陈闽东等研究表明,奥氏体不锈钢在海水中的稳定性随Mo含量增加而升高。相较于Mo元素质量分数为2%~3%的316L不锈钢,Mo元素质量分数为3%~4%的317L不锈钢的耐海水腐蚀性能有所提升,可部分替代316L不锈钢在海洋石油化工领域应用。TAVARES等研究发现,317L不锈钢具有良好的耐点蚀性能。

丰富的无机盐成分及海洋微生物,加上不断变化的温度、流速、静水压等物理因素及溶解氧、pH等化学因素,共同构成了复杂的天然海水腐蚀环境,这是实验室条件下难以综合模拟的真实环境。天然海水腐蚀试验,是目前海洋环境中材料耐海水腐蚀性能的唯一且可靠的评价方法。文献中关于不锈钢在天然海水中的腐蚀行为研究多集中于浅海及500 m水深以下,针对317L不锈钢在天然海水服役环境中耐蚀性的研究较少。各海域不同水深的海水环境不同,不锈钢的腐蚀敏感性也存在差异。WANG等研究指出海水温度及溶解氧等环境参数变化会影响不锈钢表面钝化膜的稳定性。南海近海海域作为我国海洋强国战略实施的重要海域,有必要探究317L不锈钢在该海域的腐蚀风险,以提高水下油气生产设施部件的服役性能,保证相关油气设施安全运行。

笔者利用自主设计的试验装置在南海水深约170 m的天然海水中开展腐蚀试验,研究了317L不锈钢在滞留海水中的腐蚀行为,明确了317L不锈钢在南海环境中的腐蚀规律及点蚀敏感性,并提出相应的腐蚀缓解措施,以期为南海近海海域油气田开发工程结构选材设计及腐蚀防控提供

参考。

1 试验

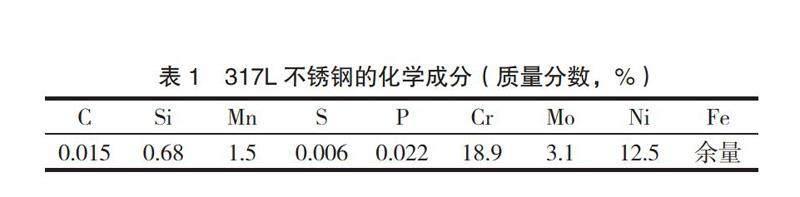

1.1 试样

试验材料为317L奥氏体不锈钢,化学成分如表1所示。点蚀试样采用50 mm×20 mm×5 mm的单侧孔挂片,电化学试样采用10 mm×10 mm×3 mm正方形块状试样,工作面尺寸为10 mm×10 mm。电化学试样底面用铜导线焊接,并用环氧树脂封固非工作面。测试前用砂纸打磨试样,丙酮除油,去离子水和酒精冲洗,冷风吹干,存放于干燥皿中备用。

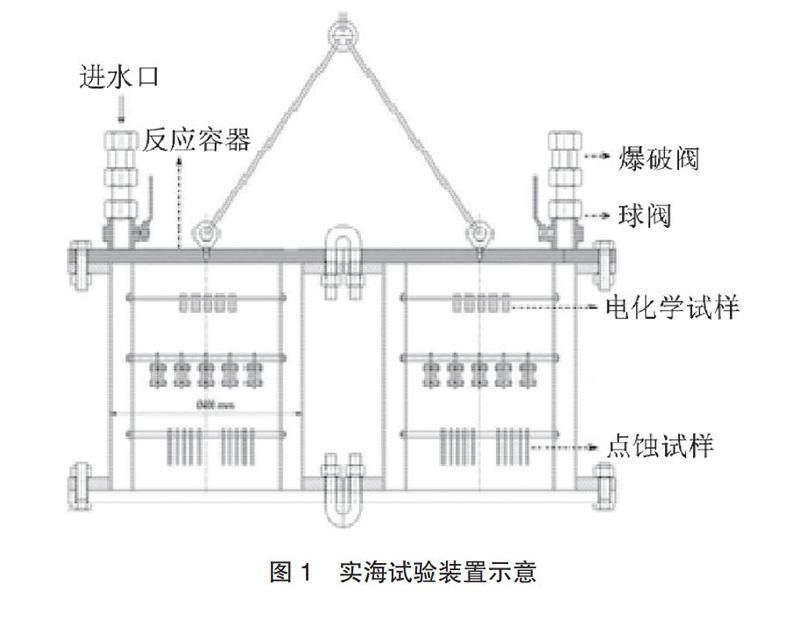

1.2 实海腐蚀试验

每组实海腐蚀试验设置3组平行试样,包括点蚀试样和电化学试样。试验周期分别为168 h、408 h、120 d、596 d。图1为自主设计的实海试验装置。将试样安装在该装置反应容器内的试样支架上,支架外部带有绝缘套。试样由环氧树脂板与支架连接,各试样之间用短绝缘套隔开,并用螺帽固定。试样安装完成后,利用绞车将试验装置下放至南海170 m水深的海水中。当装置到达指定水深后,反应容器上方的爆破阀爆破。海水进入装置后,试验开始。待试验结束后,取出点蚀试样与电化学试样,并收集170 m水深处的海水用作试验溶液。

1.3 试样测试与表征

在光学显微镜下观察试样的腐蚀形貌,利用扫描电子显微镜(SEM)观察腐蚀产物膜微观形貌,并结合能谱仪(EDS)分析腐蚀产物膜的微区成分。参照GB/T 16545-2015《金属和合金的腐蚀产物试样上腐蚀产物的清除》,去除试样表面腐蚀产物,结合激光共聚焦显微镜(LSCM)观察试样表面的三维腐蚀形态。

用于微生物观察的试样自试装置中取出后,直接用灭菌磷酸盐缓冲液(PBS)洗去表面吸附物质,将待测试样用0.1 mg/L DAPI溶液染色处理后在熒光显微镜下观察试样表面微生物的附着

分布。

利用三电极体系开展动电位极化测试。工作电极为从实海试验装置中取出的电化学试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。测试溶液为随试样取出的170 m水深处的海水。动电位极化测试的起始电位为-500 mV (相对于开路电位),正向扫描速率为0.5 mV/s。待试样的开路电位达到稳定后,开始动电位极化测试。所有电化学测试均在室温大气环境中进行。

2 结果与讨论

2.1 动电位极化行为

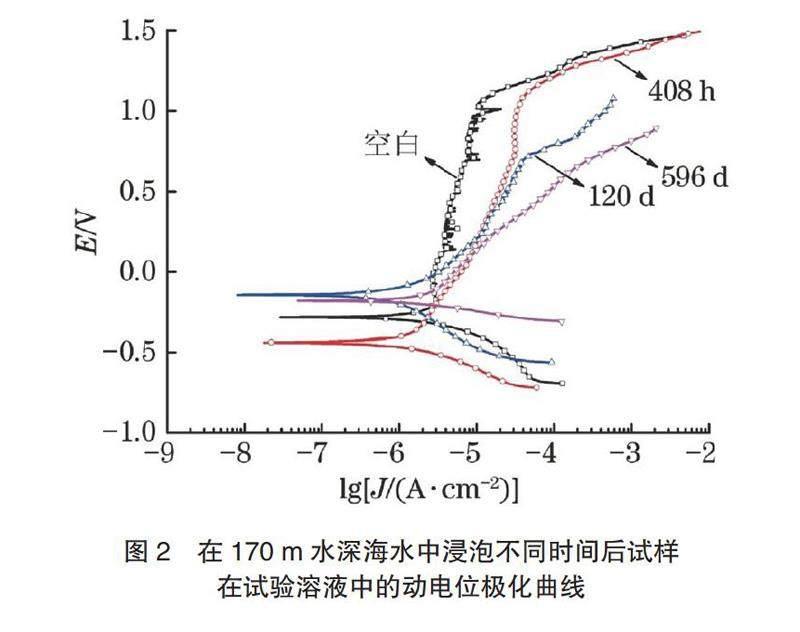

由图2可见:初始状态下,(空白)试样呈现典型的钝化状态;在海水中浸泡408 h后,临界点蚀电位与初始状态时的基本相同,阳极极化曲线右移,维钝电流密度增大,对应材料的均匀腐蚀速率增大,钝化特征有所减弱。此时,阳极极化曲线斜率大于浸泡初期试样的。

随浸泡时间延长,317L不锈钢的极化曲线特征开始发生变化,临界点蚀电位降低,钝化区间缩小,阳极极化曲线的斜率变小。当浸泡周期达到596 d时,曲线斜率再次下降。对于不锈钢来说,此时阳极极化曲线斜率明显偏小,接近于碳钢,不锈钢的钝化特性逐渐减弱。因此,317L不锈钢在海洋环境中的耐蚀性随服役时间延长而逐渐降低。

2.2 腐蚀形貌

由图3可见:浸泡初期,试样表面光泽度良好,没有腐蚀痕迹。基体表面出现黄褐色斑块,机械划痕清晰。浸泡408 h后,基体的金属光泽减弱,不锈钢表面钝化膜完整性遭到破坏,视野中可见几处较浅的局部损伤,最大损伤直径约为38.8 μm。由于发生腐蚀后的表面损伤缺陷多处于亚稳态,可以再钝化修复。

浸泡120 d后,基体表面出现轻微腐蚀,机械划痕呈不连续状态,同时表面形成具有一定深度且边缘不规则的开放型点蚀坑,直径约为133.8 μm, 且蚀坑呈阶梯状向纵深方向发展。采用激光共聚焦显微镜进行观察,浸泡120 d后基体表面蚀坑深度约为15.74 μm, 对应点蚀速率为0.05 mm/a。浸泡596 d后,基体表面腐蚀形态呈多孔花边盖状,蚀坑直径扩展至177.2 μm左右。蚀坑边缘参差不齐,周长面积比增大,表现为局部腐蚀加速。不锈钢基体表面钝化膜的完整性及保护性被严重破坏,对应动电位极化曲线钝化特性逐渐减弱。

為了进一步分析不锈钢表面状态变化及腐蚀发展过程,对浸泡不同时间的317L不锈钢进行了微观形貌观察及EDS分析。由图4可见:经过不同时间腐蚀后,试样整体平整,机械划痕连续,表面覆盖薄膜状物质。EDS结果显示,区域A为基体,其主要元素含量与317L不锈钢的一致。而区域B中覆盖的薄膜物质可能与微生物的代谢活动有关,C元素含量明显高于基体区域A,同时存在较多的O元素。C及O元素是微生物膜的主要成分。海水中溶解的蛋白质、腐殖酸及核酸等有机物在317L不锈钢表面沉积,有利于微生物生存繁殖,微生物的代谢活动在基体表面形成覆盖的薄膜物质。

图5为试样在实海工况下浸泡408 h后的微生物荧光照片。基体表面附着的微生物经过染色处理后在荧光显微镜下呈现为蓝色光点。光点在基体表面均匀分布,意味着微生物在基体表面附着。浸泡408 h后,试样表面出现明显的局部损伤,蚀坑边缘不规则,蚀坑口有物质堆积,在蚀坑内形成闭塞环境。能谱分析结果表明:此时蚀坑外部不锈钢钝化膜相对完整,Fe、Cr、Ni等元素含量较高,而蚀坑内部钝化膜被破坏,腐蚀产物堆积且存在微生物代谢活动,C及O元素含量明显高于蚀坑外部。此外,Cl-在蚀坑内明显富集,蚀坑内Cl元素含量远高于蚀坑外,见表2。317L不锈钢点蚀的萌生、发展与海水中微生物的代谢活动及Cl-的催化作用有关。

腐蚀初期,317L不锈钢表现出典型的钝化状态,钝化膜完整且具有良好的自修复能力,钝化膜的溶解与修复过程处于动态平衡。海水中活性Cl-的存在破坏了钝化膜的稳定性;同时,微生物代谢产物在基体表面沉积、吸附,形成分布不均匀的微生物膜,改变了基体表面的电化学状态,形成浓差电池,影响基体的电化学腐蚀行为;此外,微生物的代谢活动可能参与了电化学反应,影响整体腐蚀进程。随着腐蚀时间的延长,钝化膜自修复能力降低,完整性遭到破坏,基体表面亚稳态点蚀向稳态点蚀转化,蚀坑边缘呈多孔花边盖状。蚀坑口腐蚀产物堆积阻碍了蚀坑内部与外界海水之间的物质交换,蚀坑内的介质处于相对滞留的状态,金属阳离子在蚀坑内积聚。为了维持电中性,海水中的Cl-不断向蚀坑内迁移,与蚀坑内的Fe2+、Cr3+结合形成氯化物并发生水解,蚀坑内的溶液酸化,金属基体在腐蚀闭塞电池自催化效应的作用下活化溶解加速;反应进一步进行,局部滞留的溶液环境更有利于微生物生存,点蚀坑不断向纵深发展。一旦蚀坑表面残余钝化膜及堆积的腐蚀产物脱落,扩散加快,蚀坑内离子浓度被稀释,蚀坑内处于活化态的金属基体可能发生再钝化。当蚀坑内破钝与再钝化之间的动态平衡被打破,点蚀将继续发展。

综上,317L不锈钢中Mo元素质量分数为3%~4%,不足以满足其在天然滞留海水环境中长期服役时所需的耐蚀性要求。滞留海水环境中,Cl-及微生物的综合作用导致317L不锈钢存在点蚀风险。为了保障海洋工程材料及结构的安全性能,应结合设计年限及具体服役环境,在充分考虑点蚀风险的基础上,综合评估317L不锈钢能否满足防腐蚀及结构强度等要求。同时,应尽量避免317L不锈钢在滞留海水环境中长期服役。此外,可在不锈钢表面涂覆耐海水渗透性及耐久性更高的防腐蚀涂层,并配套采用阴极保护技术,有效提升317L不锈钢在南海近海海域服役期间的防护效果。

3 结论

(1) 317L不锈钢中Mo元素质量分数为3%~4%,在天然滞留海水环境中长期服役,其耐点蚀性能不满足使用要求,随服役时间延长,点蚀敏感性有所增加。

(2) 在Cl-吸附及海水中微生物代谢产物的作用下,317L不锈钢表面钝化膜的溶解与修复动态平衡遭到破坏,蚀坑口腐蚀产物堆积,腐蚀闭塞电池的自催化效应导致蚀坑内的金属基体活化溶解加速,点蚀风险增加。

(3) 应结合南海近海海域具体服役环境,在充分考虑腐蚀风险的基础上综合评估317L不锈钢能否满足防腐蚀要求,避免其在滞留海水中长期服役,并配合涂层防护及电化学保护技术,降低水下油气生产设施部件可能出现的风险,助力海洋强国,保障能源安全。

本文摘自《腐蚀与防护》2024年第1期