碳元素配分行为对高强韧Q&P钢组织性能的影响

2024-05-20赵星宇王山生庞启航李维娟张俊凯张大征

赵星宇 王山生 庞启航 李维娟 张俊凯 张大征

关键词:Q&P钢;热处理;配分时间;残余奥氏体;力学性能

0 引言

随着人民生活水平的日益提高,“一家一车”的时代已经到来,这也给大气环境造成了更严重的污染。为了减少汽车尾气的排放,降低车身重量是最有效的途径之一;众多研究已表明,使用先进高强钢是汽车轻量化最高效和最安全的方法,其中Q&P钢是第3代先进高强钢具有代表性的钢种。Q&P是一种热处理工艺,是由Speer J等在2003年提出的,经热处理后,试验钢的显微组织主要由马氏体和富碳的残余奥氏体构成,同时含有少量碳化物和铁素体,其利用马氏体组织实现强化(相变强化),利用奥氏体组织实现TRIP效应(增塑机制)来获得高强度和高塑韧性。决定残余奥氏体稳定性的关键在于元素配分,研究人员发现,除碳元素外,锰、镍等元素也会向奥氏体一侧富集,并对奥氏体稳定性起到一定的作用。Yuki Toji等采用3D原子探针对在400 ℃配分300 s的Fe-0.59C-2Si-3Mn试验钢进行观察,发现了锰元素从马氏体向奥氏体中配分的现象。Arun D等将试验钢经400 ℃配分50 s处理后,发现锰元素会从马氏体富集到奥氏体边界处,并且锰元素富集的奥氏体稳定性更高。但是XU H F等发现,锰元素超过一定含量,容易引发残余奥氏体出现带状偏析,常温下变形的过程中难以诱发TRIP效应,从而降低了钢的力学性能。Q&P钢能否在室温下具有优异的综合力学性能,在于残余奥氏体是否具有足够的稳定性,碳元素的配分相较于其他合金元素,对提高Q&P钢中亚稳态奥氏体的稳定性的作用更大。近年来,众多学者通过探索奥氏体的稳定性来揭示碳元素配分机制,为精准把控以及提高奥氏体的稳定性提供了比较新颖的思路,如:刘伟杰等提出了动态C配分的概念,对提高碳元素的扩散效率提供一种新的方法;PANG Q H等通过内耗实验对碳元素的内耗峰进行表征,揭示了固溶碳原子的扩散系数、扩散激活能等,对奥氏体稳定性的精准把控提供了新的思路。

本文对0.22C-1.5Si-2.0Mn系试验钢进行Q&P热处理,研究了不同配分时间处理后试验钢板的显微组织演变和力学性能特征,重点分析了残余奥氏体体积分数,以及残奥中的碳含量和钢板力学性能之间的关系,以揭示碳元素配分机理。

1 试验材料及方法

试验钢的化学成分:

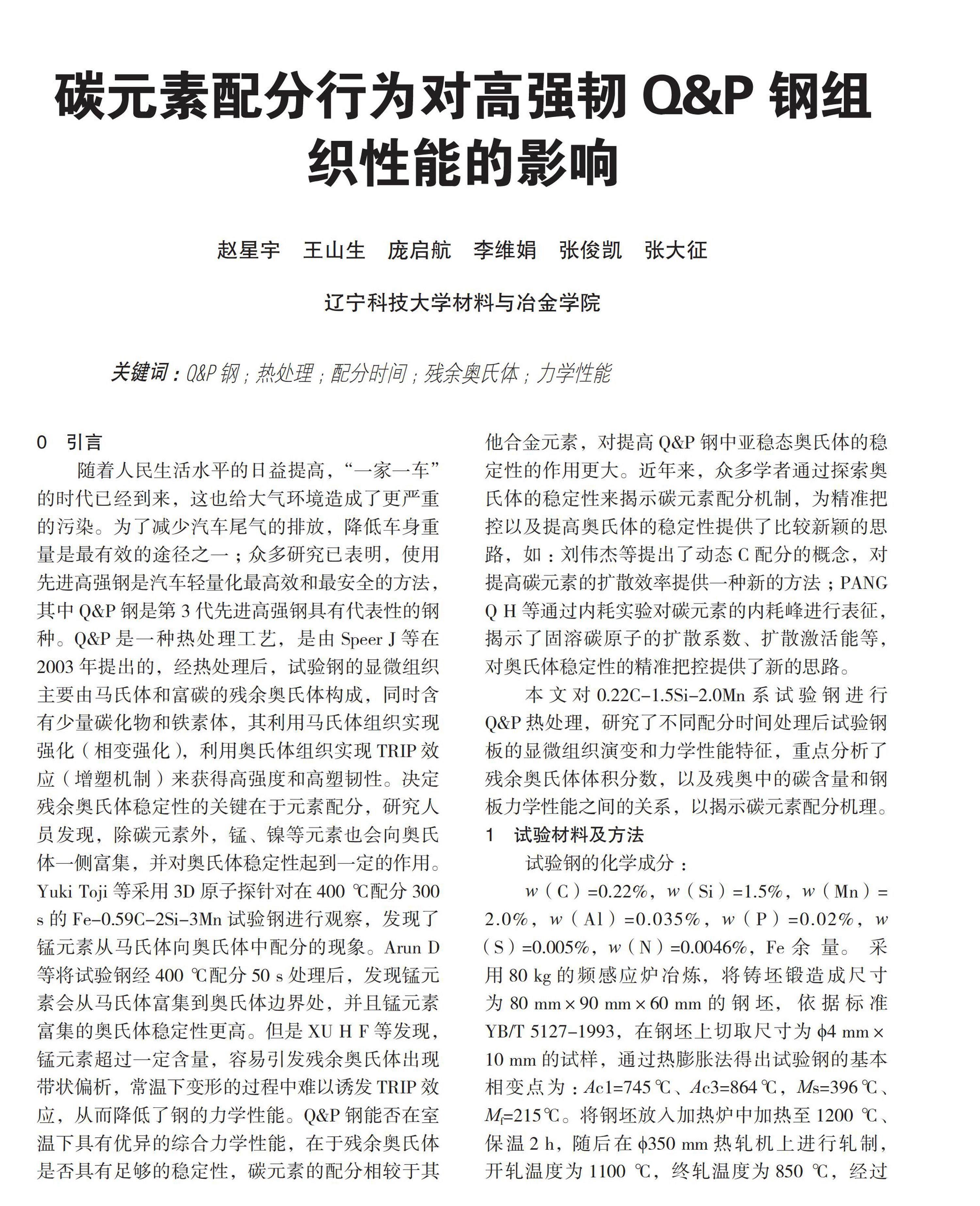

w(C)=0.22%,w(Si)=1.5%,w(Mn)=2.0%,w(Al)=0.035%,w(P)=0.02%,w(S)=0.005%,w(N)=0.0046%,Fe余量。采用80 kg的频感应炉冶炼,将铸坯锻造成尺寸为80 mm×90 mm×60 mm的钢坯,依据标准YB/T 5127-1993,在钢坯上切取尺寸为?4 mm× 10 mm的试样,通过热膨胀法得出试验钢的基本相变点为:Ac1=745℃、Ac3=864℃,Ms=396℃、Mf=215℃。將钢坯放入加热炉中加热至1200 ℃、保温2 h, 随后在?350 mm热轧机上进行轧制,开轧温度为1100 ℃,终轧温度为850 ℃,经过6道次轧成厚度为4 mm钢板,随后层流冷却至550 ℃放入电阻炉中保温1.5 h, 随炉冷至室温模拟卷取过程,钢板获得块状铁素体和珠光体的显微组织,如图1所示。

采用电火花线切割,从热轧板中心部位切取尺寸为20 mm×110 mm× 4 mm的钢板,并在两端钻出直径为?7 mm的圆孔,将热电偶焊在模拟试样的中心,并将模拟试样放入THERMECMASTOR 100 kN热模拟试验机中模拟Q&P热处理工艺。从图1可以看出:试验钢以20 ℃/s的速率加热到900 ℃(Ac3温度以上)并保温180 s, 随后以40 ℃/s的冷却速率淬火至280 ℃,并以20 ℃/s的速率加热到400 ℃,保温时间分别设定为30、60、90、120、300、600 s进行碳元素配分。

根据GB/T 228-2002,将热处理后的试验钢板制成3个非标准尺寸的拉伸样品,其标距为17.5 mm, 宽度为10 mm; 在UTM5305拉伸试验机上进行室温拉伸试验,拉伸速度设置为1 mm/min。切取尺寸为7 mm×7 mm的显微组织试样(经砂纸打磨)和PG-2B金相试样抛光机抛光后用4%硝酸酒精侵蚀,利用JSM-6480LV型扫描电镜分析其显微组织。将试验钢板切割成尺寸为10 mm×10 mm 的方形小块,随后将厚度打磨至50 μm, 并用冲孔器把减薄后的试样冲成直径为3 mm的小圆片,然后进行电解双喷减薄,电解液为7%的高氯酸酒精溶液,温度保持在-20 ℃以下,电压为18~25 V,随后在JEM-2100型透射电镜(TEM)中观察试验钢板的精细结构。使用X`PERT PRO X射线衍射仪对残余奥氏体含量进行检测,采取Co靶、管电压为35 kV、管电流为40 mA。利用式(1)计算残余奥氏体的体积分数fγ:

2 试验结果与分析

2.1 力学性能及残余奥氏体

表1和图2为经不同配分时间处理后试验钢板的力学性能,以及其残余奥氏体的体积分数。从表1可以看出:当配分时间为30 s时,试验钢板的抗拉强度最大(1297 MPa);当配分时间为600 s时,试验钢板的抗拉强度最小(1233 MPa)。图2为试验钢板抗拉强度和断后伸长率随配分时间的变化规律。从图2可以看出:试验钢板的抗拉强度整体上呈现先降低后升高再降低的变化趋势。在配分的开始阶段,钢板中残余奥氏体的体积分数会随着配分时间的增加而增大,当配分时间为60 s时,达到峰值;在此过程中,钢板中板条马氏体的体积分数在减少,所以其宏观力学性能表现为断后伸长率增大,而抗拉强度有所下降。当配分时间达到90 s时,钢板中残余奥氏体的体积分数降低,而板条马氏体的体积分数相对增多,所以抗拉强度有所增加。随着配分时间延长至120 s, 残余奥氏体的体积分数持续降低,但钢板的抗拉强度没有回升,这是因为承担抗拉强度的板条马氏体主要依赖于间隙碳原子的固溶强化和位错亚结构强化,若配分时间过长,富碳的板条马氏体随着碳元素的配分转变为贫碳的板条马氏体,其强度降低;同时部分马氏体开始发生分解,生成了针状铁素体和碳化物的机械混合组织(回火屈氏体),从而降低了抗拉强度。当配分时间为120 s时,钢板的抗拉强度下降幅度相较于之前有所减缓,主要是因为配分时间延长时马氏体板条中会形成碳化物,碳化物在竞争碳原子的同时,也能起到增强马氏体抗拉强度的作用。

图3为试验钢板残余奥氏体体积分数和断后伸长率及其强塑积随配分时间的变化规律。从图3可以看出:试验钢板断后伸长率和残余奥氏体的体积分数,以及强塑积均呈现先升高再降低的变化趋势。配分60 s时,钢板的断后伸长率达到最大值16.7%,且其强塑积也达到最大值(21.2 GPa·%)。随着配分时间的延长,残余奥氏体的体积分数逐渐减少,钢板塑性也有逐渐所降低,当配分120 s时下降趋势有所减缓,但下降趋势不变。在配分600 s时,钢板的强塑积最小,为18.9 GPa·%,这表明试验钢板在抗拉强度相差不大的情况下,断后伸长率最大时可获得最佳力学性能。

2.2 显微组织演变

图4为不同配分时间条件下的试验钢板的SEM形貌。从图4可以看出:试验钢板的显微组织主要由马氏体(M)、残余奥氏体二次马氏体(M2)及回火屈氏体(TT)构成。在配分开始阶段(0~60 s),试验钢板中马氏体组织主要呈现板条状,且板条束较为整齐,同时带有少量块状或条状的二次淬火马氏体。这是因为当马氏体组织中碳原子过饱和时,会向残余奥氏体扩散,造成残余奥氏体晶界处碳浓度分布不均[17],随后当配分完成,淬火至室温的过程中,部分稳定性较低的残余奥氏体会生成二次淬火马氏体。随着配分时间的延长,马氏体发生分解,形成针状铁素体和碳化物,随着碳化物不断积聚长大,最终形成了回火屈氏体,且随着配分时间的延长,回火屈氏体组织也逐渐增多。

图5为不同配分时间条件下试验钢板的TEM形貌。当配分时间为60 s时,试验钢板中马氏体组织的板条宽度不一致,残余奥氏体分布在马氏体板条之间,如图5(a)所示;同时,可以观察到在马氏体内部存在大量的孪晶(图5(b)),只有富碳的奥氏体才会形成孪晶马氏体,由此可以推断碳原子是从由马氏体向奥氏体中扩散,在随后二次淬火时,富碳的奥氏体转变为孪晶马氏体。当配分时间为600 s时,可观察到在原始奥氏体晶界内,由于奥氏体晶粒内部碳浓度的不均匀分布,造成碳含量较低的奥氏体转变为马氏体组织,也就是二次淬火马氏体,而碳含量较高的奥氏体则保留了下来,说明碳含量高能够提高奥氏体的稳定性,如图5(c)所示。图5(d)中有部分黑色块状组织,这是由于配分时间延长,析出了大量黑色碳化物所致。

2.3 碳元素的配分机制

Q&P钢性能的优异取决于在室温下能否保留更多的残余奥氏体,以至于后续变形的过程中可以最大程度的发挥出TRIP效应[18],因此精准表征残余奥氏体的体积分數随配分时间的变化规律,对于实现Q&P钢性能的量化调控有着十分重要的意义。

图6为残余奥氏体的体积分数和残余奥氏体中碳含量随配分时间的变化规律。在配分时间为30~60 s区间,残余奥氏体的含量为升高的趋势,随着配分时间的延长,残余奥氏体的含量不断降低。这主要是因为在配分30 s时,碳原子不能充分扩散,导致富碳的残余奥氏体较少,并且在第2次淬火时就会有部分残余奥氏体转变为马氏体,随着配分时间的延长,碳元素开始不断富集到残余奥氏体中。当配分时间为60 s时,残余奥氏体中的碳元素达到饱和,此时室温下残余奥氏体的含量达到峰值。配分时间大于60 s, 马氏体分解为铁素体和碳化物,此时奥氏体内的碳含量降低,同时碳化物的析出降低了碳在马氏体的过饱和程度。研究[19,20]表明:碳化物的形成与碳从马氏体配分到奥氏体可视为竞争关系,并进行了相关的热动力学研究。这种竞争过程也会导致碳在马氏体与残余奥氏体内化学势梯度有所降低,从而降低碳的扩散驱动力,导致残余奥氏体不会富集到足够的碳,在二次淬火的过程中大量的残余奥氏体转变为马氏体,因此在室温下残余奥氏体的含量大幅度降低。随着配分时间的继续延长,残余奥氏体也将发生分解,通过等温转变,形成贝氏体或马氏体。

利用线扫描(EDS)测定马氏体中碳含量的变化,以分析碳原子的配分行为。图7(a)为配分60 s时试验钢板的SEM形貌,线条的左右两端为一次淬火马氏体,中间部位为二次淬火形成有碳化物析出的条块状马氏体。图7(b)为半定量的计算碳元素在一次淬火马氏体和二次淬火马氏体之间含量的变化曲线。一次淬火马氏体由于发生了碳原子向残余奥氏体的配分,所以平均碳含量低于原始碳含量的0.22%(质量分数),而中间部位的二次淬火马氏体是由配分完成后的残余奥氏体转变而成,因此其平均碳含量高于原始碳含量的0.22%(质量分数)。

3 结论

(1)经不同配分时间处理后,试验钢板的显微组织主要为板条马氏体、回火屈氏体和残余奥氏体,以及少量二次马氏体。当配分时间为30~60 s时,显微组织主要由板条马氏体和残余奥氏体构成;随着配分时间的延长,部分一次淬火马氏体在配分过程中分解为铁素体和碳化物,形成回火屈氏体组织。

(2)试验钢板的抗拉强度主要取决于马氏体的体积分数和马氏体相中的碳含量,其断后伸长率与残余奥氏体含量变化的规律保持一致。在淬火温度为280 ℃+配分温度400 ℃的条件下,随着配分时间的增加,残余奥氏体呈先升高后降低的趋势,并且配分60 s时残余奥氏体体积分数达到峰值6.4%,此时抗拉强度为1 269 MPa, 伸长率为16.7%,强塑积达到最大值21.2 GPa·%,此时试验钢板的综合力学性能最好。

(3)试验钢中碳配分是由富碳的马氏体向贫碳的残余奥氏体中扩散,并且碳化物的形成与碳原子的扩散为竞争的关系,虽然碳化物对于马氏体组织的强度有所提升,但强度远达不到配分时间为60 s试样的强度级别,因此在Q&P工艺的过程中应避免二次马氏体的生成。

本文摘自《轧钢》2023年第5期