窖坎封窖在酱香型白酒生产中的应用研究

2024-05-03辛加彦朱大超王夕林胡鹏刚

雷 雨,辛加彦,朱大超,王夕林,李 旭,胡鹏刚

(1.贵州习酒股份有限公司,贵州习水 564622;2.贵州大学酿酒与食品工程学院,贵州贵阳 550025)

酱香型白酒是中国白酒十二大典型香型之一,以贵州茅台酒、贵州习酒为代表,属高温大曲酒类,风格特征为微黄透明、酱香突出、幽雅细腻、酒体醇厚、回味悠长、空杯留香持久[1]。随着我国《“健康中国2030”规划纲要》的出台,逐渐形成了少喝酒、喝好酒、健康饮酒的新消费理念,在茅台的引领下,全国形成了空前的酱酒消费热,酱香型白酒成为了消费者首选,且高端化趋势明显。在竞争日益激烈的情况下,提升酱香型白酒的品质是每一个白酒企业实现高质量发展的必然选择。

窖泥是用于封窖和制作窖底的黏土,即糟醅在窖池内无氧发酵表层的密封物质[2]。封窖用泥要求选用腐殖质少、含沙量低、无杂物、无污染、无石块的本地紫红色黏性泥土,其中以仁怀地区紫红泥为优[3]。每一个新的生产季开始都会使用新窖泥和老窖泥进行混合,用于封窖使用。

长期的生产实践证明,封窖泥的主要作用是对窖池形成密闭环境,保证窖内发酵的正常进行,其含有的大量微生物可促进酱酒风味物质的生成。但是在养窖过程中管理不当会使糟醅带有霉味和泥味,是基酒中异杂味的主要来源。为此,通过不断摸索创新,革新了传统的封窖模式,本文主要是对窖坎封窖模式的工艺进行说明和总结。

1 传统的封窖模式和开窖模式

1.1 封窖条件

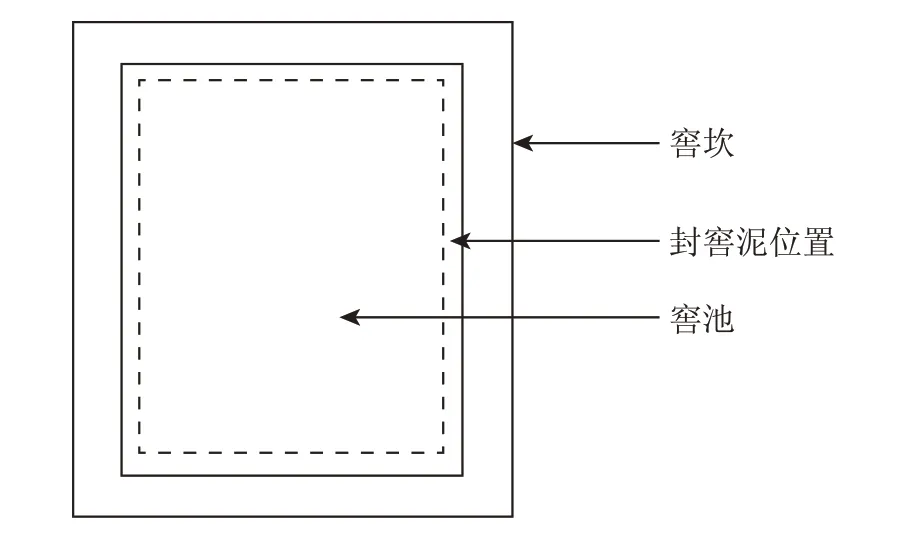

将糖化发酵好的糟醅进行“刀切式”入窖操作,入窖完后将窖面糟醅整理成龟背状,撒上适量尾酒和曲药,将四周拍紧压实,并在四周撒上适量的谷壳用于吸水和隔离。传统封窖如图1所示。

图1 传统封窖

1.2 封窖模式及要求

在整理好的窖面盖上双层食品薄膜,在薄膜四周封上一层宽约30 cm、厚约8 cm 的封窖泥,抹平抹光滑,即完成封窖工序进入窖池管理阶段。

(1)封窖泥要求干湿得当,成瓦泥状,无杂物,无异味[4]。

(2)窖池管理要求窖面保持干净卫生,保证窖泥湿度,窖面无裂缝等。

1.3 开窖模式

清理干净窖壁和窖面杂物,用开窖器将封窖泥切割成块,从靠摊晾区一侧顺向切割。工人将块状窖泥运到泥房,这些没有杂物和霉烂的窖泥可循环利用制作封窖泥[4]。窖泥转移后开始清理窖壁上的窖泥以及分离霉糟和混入碎泥的废糟。

2 传统封窖模式中存在的弊端

2.1 霉糟和废糟的产生加大环保压力

霉糟的产生主要集中在造沙轮次和一轮次,废糟的产生则在八次开窖过程中都有产生。由于封窖泥含有一定量的水分,在窖池管理期间对窖泥的保湿工作会导致部分水分浸入糟醅,致使糟醅发霉发臭。开窖时在窖泥切割及清理过程中会致使一定量的碎泥混入窖面四周糟醅,致使这部分糟醅成为废糟。

(1)据生产班组统计每口窖池的霉糟产生量约为30 kg 左右,每个12 口窖池的班组在造沙和一轮次开窖时共产生霉糟720 kg 左右。霉糟的处理过程需要沸水淋烫,然后单独清蒸,确保无异味(达标)后才能使用,此过程耗费蒸汽和生产用水,致使环保压力增大。

(2)据生产班组统计每口窖池的废糟产生量约为12 kg 左右,每个12 口窖池的班组一个生产季在开窖时共产生废糟1152 kg 左右。废糟的处理过程需要环保部门进行转运集中处理,每吨处理需耗费约500 元。不仅加大了环保压力,也增加了生产成本。

2.2 废糟的产生加大生产投入成本

据市场统计,酿酒高粱的市场价格约为10元/kg,一个班组一个生产季废糟的产生量约为1152 kg,除去生产中投入的曲药50%和谷壳21%,及含有的碎泥96 kg 左右,废糟中高粱的量约为238 kg,此部分高粱的投入成本约为2380元。

2.3 霉味和泥味的产生影响基酒质量

经过处理的霉糟仍然含有轻微的霉味,质量远不如正常糟醅,混入正常糟醅发酵生产后影响基酒的质量;传统封窖模式在管窖和开窖过程中致使靠窖壁的糟醅含有泥味,且无法处理彻底,用于生产影响基酒的质量。

3 窖坎封窖模式的实施成效

3.1 窖坎封窖工艺

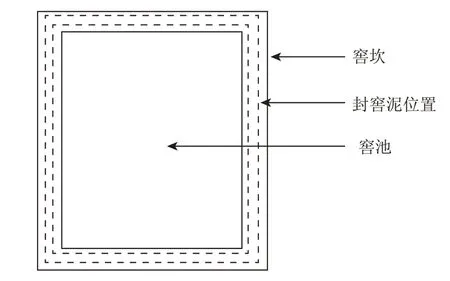

针对传统的贴窖壁封窖方式进行改进,将窖泥和窖壁、糟醅分离;在原有窖坎上进行四周开槽处理,原有窖坎40 cm,开槽宽度30 cm,深10 cm,虚线框即封窖时封窖泥的封存位置。窖坎封窖如图2所示。

图2 窖坎封窖

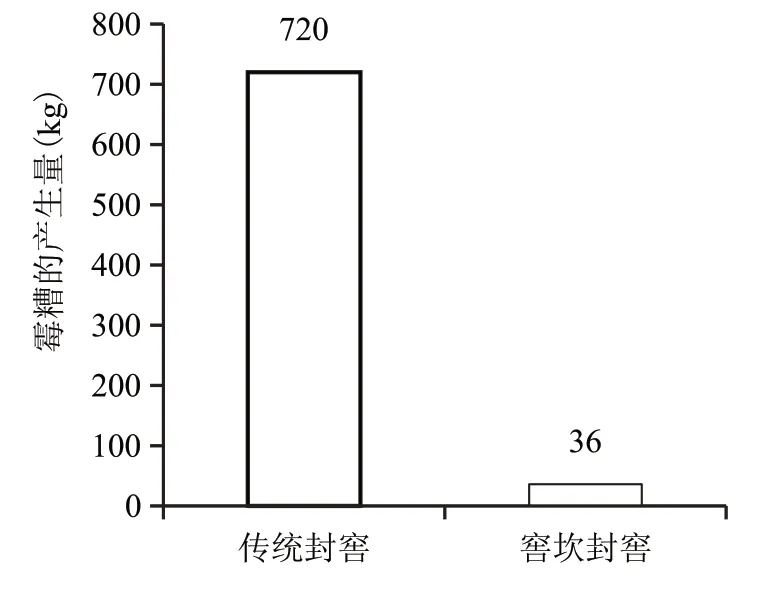

3.2 窖坎封窖降低霉糟的产生量

采用窖坎封窖后,窖泥不与窖壁接触,封窖时窖泥中的水分不会浸入糟醅,管窖保湿处理时不会有水分沿窖壁浸入糟醅,所以霉糟产生率极小,每个12 口窖池的班组在造沙和一轮次开窖时共产生霉糟减少到5%,36 kg左右。两种封窖模式霉糟的产生量对比如图3所示。

图3 两种封窖模式下霉糟的产生量对比

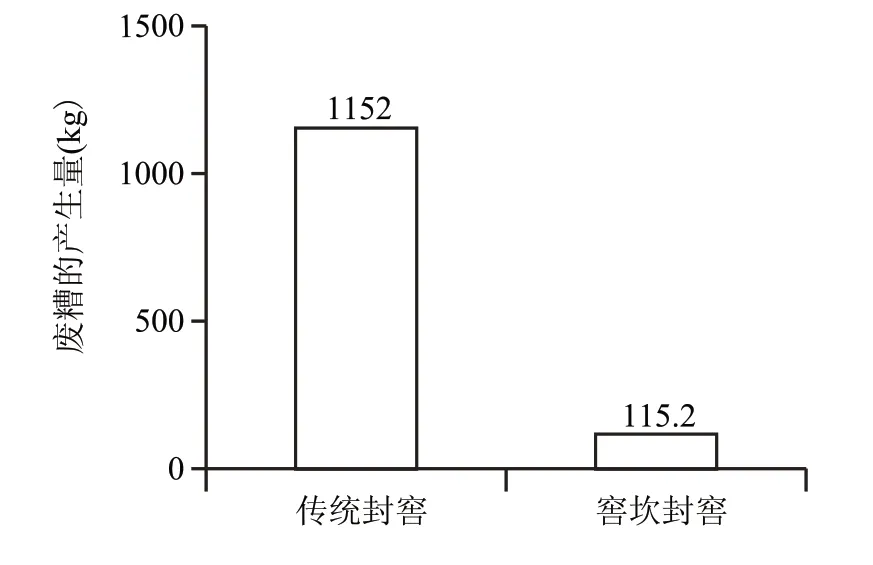

3.3 窖坎封窖降低废糟的产生量

采用窖坎封窖后,窖泥不与窖壁和糟醅接触,开窖时碎窖泥不会散入糟醅,不用清理窖壁,废糟的产生降低至原来的10%,115.2 kg 左右。两种封窖模式废糟的产生量对比如图4所示。

图4 两种封窖模式废糟的产生量对比

3.4 窖坎封窖相对降低生产投入成本

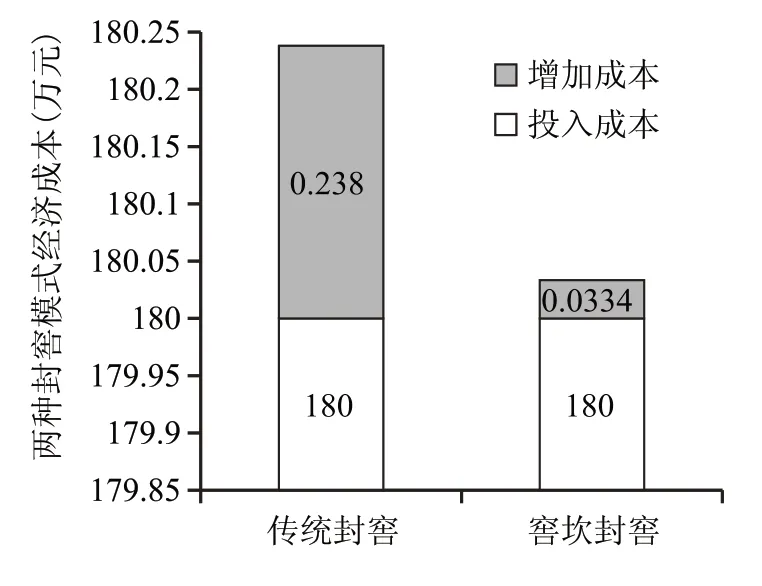

传统封窖一季生产废糟产量约为1152 kg,窖坎封窖产生115.2 kg,除去生产中投入的曲药50%和谷壳21%,加上含有的废泥96 kg,窖坎封窖无碎泥。废糟中高粱的量分别约为238 kg 和33.4 kg。理想情况下每个班组投入的高粱180000 kg 全部用于生产,根据统计分析得出传统封窖实际需要投入18238 kg 高粱,窖坎封窖实际需投入18033.4 kg,此时投入成本增加约为2380 元和334 元,对比增加2046元。投入成本对比如图5所示。

图5 两种封窖模式经济投入成本对比

3.5 窖坎封窖提高全年基酒产量

根据计算,传统封窖全年产生的废糟中的高粱量为238 kg,窖坎封窖全年产生的废糟中的高粱量为33.4 kg,以茅台酒的红粮出酒率59%计算,窖坎封窖可提升基酒产量120.71 kg。

3.6 窖坎封窖进一步提升轮次基酒质量

窖坎封窖将窖泥与糟醅和窖壁完全分离,封窖、管窖、开窖过程中不会有泥水浸入糟醅,不会有碎窖泥散落糟醅中,糟醅中几乎不会带有泥味和霉味,可有效提高基酒的质量。大回酒轮次作为酱香型白酒基酒质量的黄金轮次,其质量情况能很好地代表基酒的整体质量[6]。同一班组分别采用传统封窖和窖坎封窖的大回酒轮次优质品率对比情况如图6 所示。采用窖坎封窖后,三轮、四轮、五轮次基酒的优质品率均得到提高,三次酒优质品率上升1 %,四次酒上升3 %,五次酒上升2 %,平均上升2%。

图6 两种封窖模式大回酒轮次优质品率的对比

4 结论

酱香型白酒酿造遵循“古法自然、天人合一”,坚守传统,坚持纯粮固态。工艺特点主要为“四高两长一大一多”,即高温制曲、高温堆积、高温发酵、高温馏酒、生产周期长、贮存时间长、用曲量大、多轮次(发酵)取酒[7]。通过革新传统的封窖模式,将窖泥与窖壁、糟醅分离开,既保证了窖泥中的微生物对发酵的作用,同时又补齐了传统封窖工艺的短板。窖坎封窖工艺的应用,有效降低了霉糟和废糟的产生率和投入成本,增加了原料的利用率和基酒的优质品率,符合当前各白酒企业高质量发展目标。