TC4表面激光熔覆硬质复合涂层组织与性能

2024-05-03付宇明马顺芯刘绍峰郑立娟

付宇明 马顺芯 刘绍峰 郑立娟

(燕山大学 机械工程学院,河北 秦皇岛 066004)

TC4凭借比强度高、抗腐蚀、质量轻等优点,被广泛应用于航空领域[1-5]。但是其摩擦系数大、耐磨性差等缺点极大地限制了其应用范围[6-9]。为有效的提高TC4合金表面的耐磨性,可通过激光熔覆等技术手段在基体表面制备耐磨涂层[10-13]。用于钛合金表面改性的涂层材料可分为单质元素[14-15](B、N、Si等)、金属间化合物[16-18](TiAl、Ti3Al、Ti5Si3等)、陶瓷材料[19-21](WC、TiB2、TiC、Al2O3等)和金属陶瓷复合材料[22-24](WC/Mo、NiCrBSi/TiN等)等几大类。

冯进宇等[25]利用激光熔覆方法在TC4基体表面制备了Ti-Al-(C、N)复合涂层,研究表明合适粉末配比可使熔覆层平均硬度为673.56 HV,为基体的2.04倍。秦阳等[26]利用激光熔覆技术在TC4表面制备了不同Ni含量的Ti3SiC2/Ni基涂层,显微硬度最大的涂层约为基体的2.6倍,磨损量均小于基体。覃鑫等[27]利用激光熔覆技术在TC4钛合金表面制备NiCrCoAlY-Cr3C2复合涂层,复合涂层的最高硬度为1 344 HV,约为基体的3.8倍;摩擦因数为0.2~0.3,相比于基体明显下降。复合涂层经恒温850 ℃氧化100 h后氧化增重为6.01 mg/cm2,约为基体的24%。综上可知,碳化物陶瓷粉末在激光熔覆中被广泛应用,其中主要为WC、TiC、SiC和Cr3C2等,但对过渡族难熔金属碳化物的研究较少。

过渡族金属难熔碳化物普遍具有较高的硬度和弹性模量,而H13在较高温度时具有较好的硬度和耐磨性,为了探究过渡族金属难熔碳化物陶瓷粉末对激光熔覆涂层的强化效果,本文选择以H13粉末作为基粉,以HfC、TaC和ZrC过渡族三元陶瓷粉末作为增强相,在激光工艺条件不变的情况下,改变三元陶瓷粉末的添加比例,在TC4板上制备不同材料组分的改性涂层,通过对熔覆层物相分析、显微组织分析、硬度测试和摩擦磨损测试,来研究三元陶瓷粉末的含量对金属陶瓷复合涂层的微观组织与性能的影响,为钛合金改性涂层的制备奠定材料和工艺基础。

1 实验材料及方法

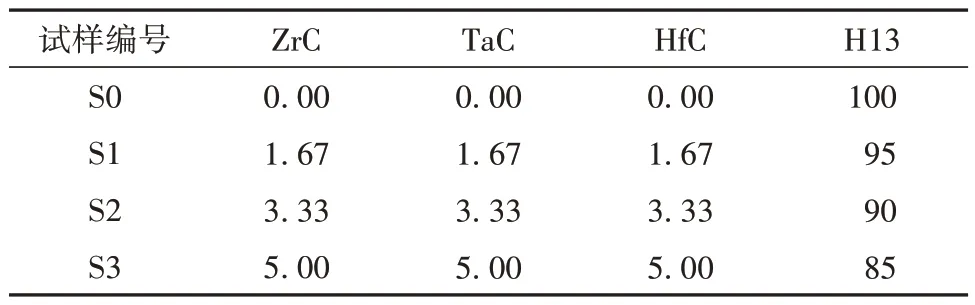

基材为TC4合金板,板材尺寸为50 mm×50 mm×8 mm,使用前用砂纸打磨去除表面氧化膜。涂层材料以H13钢基粉末作为基粉,选用过渡族碳化物HfC、TaC和ZrC粉末作为增强相,纯度均为99.5%。3种碳化物陶瓷粉末微观形貌如图1所示。TC4与H13金属粉末和陶瓷相粉末的热物理性能如表1所示。采用4 kW大功率Laser4000半导体激光器(厂家为西安炬光科技股份有限公司)在TC4板表面制备单道熔覆层,熔覆粉末为含等比例陶瓷增强相的钢基金属-陶瓷复合粉末,粉末配比如表2所示,试验采用优化的激光熔覆工艺参数为:激光功率2 800 W,扫描速度300 mm/min,光斑大小2 mm×11 mm,预置粉末厚度2 mm。

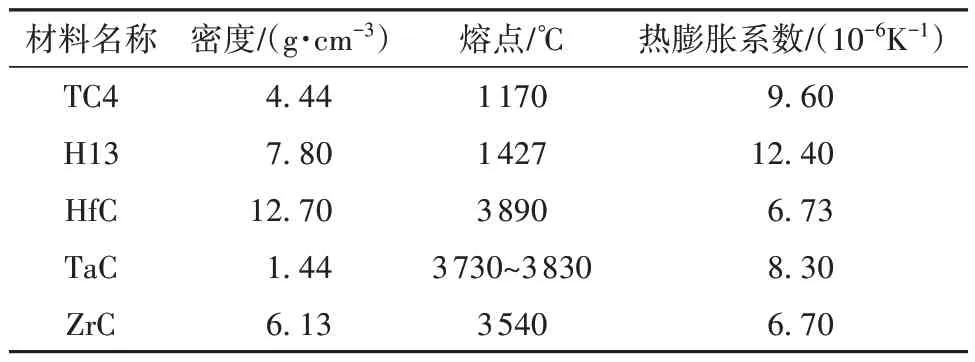

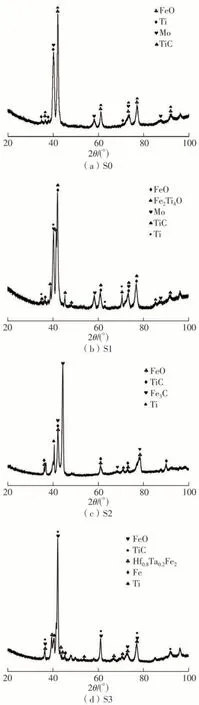

表1 金属粉末与陶瓷粉末热物理性能Table 1 Thermophysical properties of metal powder and ceramic powder

表2 不同试样钢基金属-陶瓷复合粉末组分表 (质量分数)Table 2 Composition of steel matrix metal ceramic composite powder of different samples (Quality score) %

图1 碳化物陶瓷粉末SEM图片Fig.1 SEM image of carbide ceramic powder

通过打磨、抛光、腐蚀制备金相试样,采用Hitachi-3400N型扫描电子显微镜(SEM)观察其微观形貌;通过EDS能谱分析微观组织成分;采用D/max-2500/PC型X射线衍射仪(XDR)分析物相组成;采用Qness型号维氏显微硬度计对横截面进行显微硬度测量,以熔覆层表面为起点,沿基体垂直向下,每隔0.2 mm距离测试3点,取均值作为该深度的显微硬度平均值,试验参数设定为加载载荷500 g,加载时间10 s;采用搭接率60%在TC4板上制备多道熔覆涂层,并根据MMU-5G型端面摩擦磨损试验机样件尺寸要求制备摩擦磨损试验样件,磨件材质为Cr12MoV,对比分析其表面耐磨性能,试验加载载荷为50 N,转速为200 r/min,持续磨损时间为10 min。

2 实验结果及分析

2.1 熔覆层宏观形貌

图2为不同材料熔覆试样横截面形貌图。每个试件基材与熔覆层实现良好的冶金结合且有着明显的分界线,熔覆层表面粗糙度随着三元陶瓷粉末含量的增加而增大,主要由于陶瓷相熔点较高,随着陶瓷相增大,表面未熔瘤状物增多。当熔覆粉末中有三元陶瓷粉末加入时,熔覆层开始出现明显的裂纹,并且随着三元陶瓷粉末含量的增加,熔覆层的裂纹也逐渐增加。主要原因为三元陶瓷粉末的熔点远高于H13粉末和TC4钛合金基材的熔点,并且H13粉末与TC4钛合金基材的导热系数、弹性模量和热膨胀系数相差很大,在激光熔覆过程中,在熔池内部造成较大的温度梯度,容易在局部产生较大的应力,使得熔覆层产生裂纹。

图2 S0-S3横截面宏观形貌Fig.2 Macroscopic morphology of S0-S3 cross section

2.2 熔覆层的物相

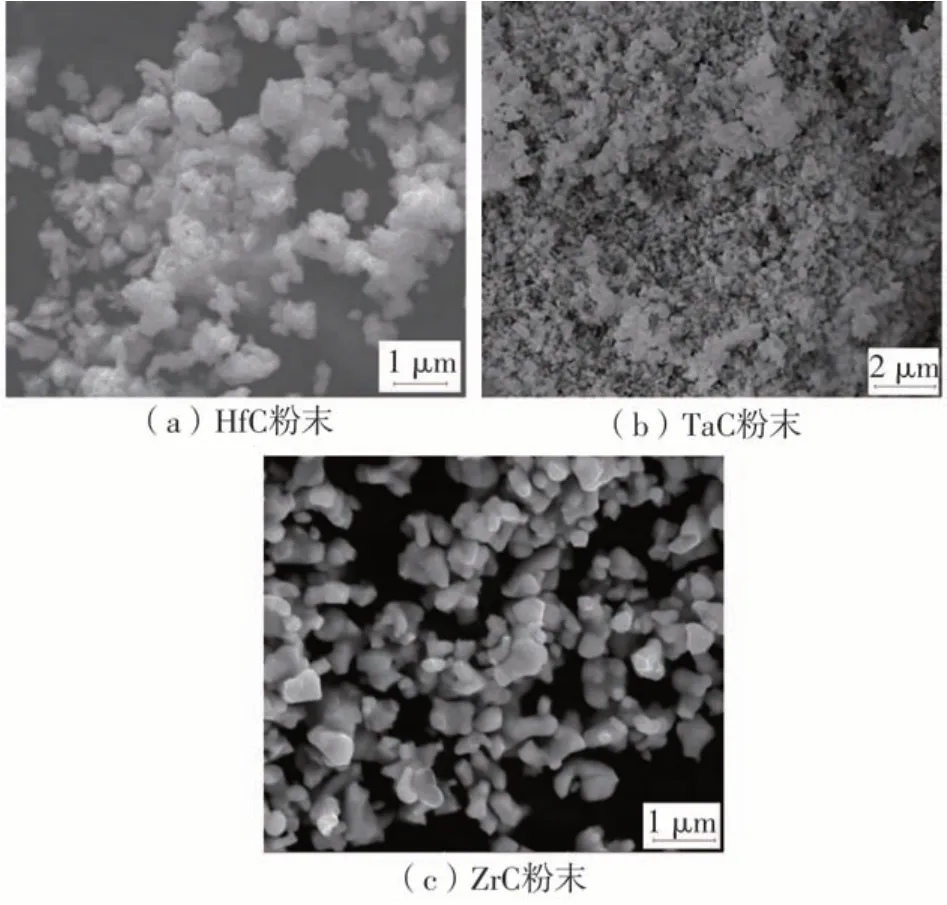

图3为S0-S3熔覆层表面X射线衍射图及物相分析结果。由图3可知,在高能激光束的照射下,熔覆粉末与基材表面同时熔化形成熔池,Ti元素在熔池中向上流动与熔覆粉末中的C元素优先反应形成TiC,各熔覆层主要物相中均含有TiC;当三元陶瓷粉末添加量增加时,其形成MC的含量增加;当碳化物混合粉末添加量为15%(质量分数)时,熔覆层中检测到Hf0.8Ta0.2Fe2三元合金相。由于仪器分辨率或PDF卡片(XRD标准数据库JCPDS)种类不齐全等问题,S1和S2熔覆层中并未检测到Ta、Hf和Zr元素的化合物或者固溶体,后续会通过EDS进行辅助分析。

图3 S0-S3熔覆层表面X射线衍射图Fig.3 Surface X-ray diffraction pattern of S0-S3 cladding layer

2.3 熔覆层微观组织形貌及EDS分析

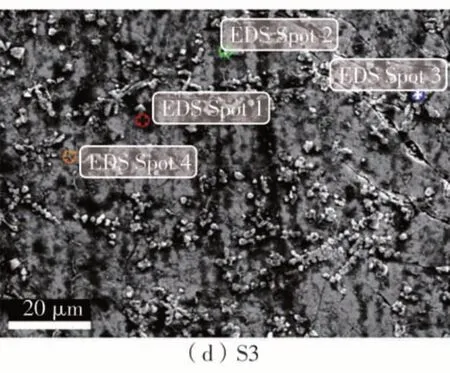

图4为不同材料试样熔覆层微观组织形貌图,图4中标示各点为EDS能谱分析检测点。由图4可以看出:S0熔覆层底部与熔覆层中部的微观组织形貌差异较大,熔覆层底部多为细小的树枝晶和块状组织,枝晶的方向基本垂直于基材向着熔覆层顶部生长,熔覆层中部的块状组织尺寸明显变大,并在基材与熔池底部结合处可以观察到针状马氏体的存在;S1、S2熔覆层底部微观组织形貌与S0熔覆层底部微观组织形貌类似,枝晶的生长方向相同,底部为垂直于结合区向熔覆层表面生长的树枝晶,靠近熔覆层中部位置为细小的块状组织,但是组织尺寸相对较小,主要因为随着三元陶瓷粉末的加入,在结晶过程中,致使过冷度变大,进而导致形核率变大,最终形成尺寸较为细小的晶粒;S3的基材与熔覆层的分界线没有S0、S1和S2的分界线明显,并且熔覆层中可观察到明显裂纹,主要原因是H13粉末本身的热物理特性与TC4钛合金粉末有着较大差异,随着碳化物陶瓷粉末添加比例的增加,导致整个熔覆粉末与基材的热物理参数的差异变大,熔覆过程中残余应力变大。

图4 不同样件熔覆层微观组织及EDS检测点Fig.4 Microstructure of cladding layer of different parts and EDS detection point

图4中各标示位置的检测结果如表3所示。

表3 熔覆层各个点元素含量(质量分数)Table 3 Element content of individual points of cladding layer (Quality score)%

根据表3可以看出,S0熔覆层点1及点3处Ti含量较高,在激光熔覆的过程中,基体TC4钛合金表面受热熔化并分解出Ti元素,Ti元素受熔池流动产生的力向熔池的中部与上部游动,与熔化的H13粉末所分解出的元素进行反应,生成部分含Ti的化合物或者固溶体。点2处白色的网状组织多为含Fe的化合物,同样点2处Al元素含量比点1和点3都要高,有可能存在Fe-Al金属间化合物。

S1熔覆层白色析出相为金属碳化物及少量含Ta、Hf、Zr的化合物或者固溶体,黑色区域存在大量的Ti-Fe金属间化合物。相比于白色析出相,黑色区域中的Ta、Hf、Zr元素相对较少;相比于白色区域黑色区域C含量明显减少,说明在激光熔覆过程中碳化物陶瓷受热分解出的C元素与TC4钛合金分解出的Ti元素结合为TiC。TiC为面心立方体结构,密度大强度高,能够有效提高熔覆层的性能,并以白色析出相的形式存在熔覆层当中,这是典型的硬质析出相分布的组织特征。

S2熔覆层与S1熔覆层相比,随着三元陶瓷粉含量的增加,各个区域检测出来的Hf、Ta、Zr以及C元素含量均呈现大幅度的提升。结合S2的XRD物相分析可知,白色枝晶多为TiC,同时枝晶组织中富集Zr、Hf、Ta等元素的化合物,黑色区域中Zr、Hf、Ta等元素相对白色枝晶较少,主要为C与Fe结合生成的Fe3C;与点1相比,其余各点Fe的含量大幅度提升,Ti和C的含量减少,因为Ti与C的亲和力较强,在激光熔覆过程中碳化物分解出的C与Ti结合为TiC。与此同时伴随少量的C与Fe结合,结合S2的物相分析可知,C与Fe结合生成的化合物为Fe3C。

S3熔覆层,点1及点4含有少量的Zr、Hf和Ta的元素,在点2、点3处Zr、Hf和Ta的含量相比点1和点4有很大提升。原因可能为三元陶瓷粉末在熔覆粉末中的含量增加,碳化物陶瓷粉末具有超高的熔点,在激光熔覆过程中未熔化的陶瓷相颗粒增多,未熔化的碳化物颗粒与在熔池中所生成的碳化物共同形成块状相。

2.4 熔覆层显微硬度

图5为S0-S3熔覆层显微硬度曲线,由图中可以看出随着三元陶瓷粉末的添加,熔覆层的硬度显著升高,但不同添加量之间的差别不大,从涂层表面至热影响区显微硬度逐渐下降,有助于减小涂层与基体间的残余应力,也从侧面说明涂层与基体形成了良好的冶金结合。其中S2熔覆层的平均硬度约为763.43 HV,热影响区的平均硬度约为375 HV,基材的平均硬度约为333.2 HV,熔覆层的硬度比基材高430.23 HV,是基材硬度的2.29倍。

图5 S0-S3熔覆层显微硬度曲线Fig.5 Microhardness curve of S0-S3 cladding layer

2.5 熔覆层耐磨性

表4所示为相同实验条件下不同试样的磨损量数据表,由于试样S3涂层存在较大裂纹,因此仅对基材、S0、S1、S2试样进行摩擦磨损性能的对比分析。据表4可知,在相同的实验条件下基材的磨损量最大,随着三元陶瓷粉末的加入,磨损量逐渐减小;与基材相比,S0、S1和S2试件的磨损量均明显降低,其中添加质量分数5%增强相的涂层S1相对耐磨性最好。

表4 不同试件磨损量Table 4 Wear amount of different test pieces

图6为各涂层磨痕形貌图,由图6可以看出基材和S0熔覆层表面出现了局部脱落的现象。主要原因是基材表面硬度较低且实验过程中基材表面受垂直力和切向力的共同作用,而上摩擦副的硬度较高,在长时间受力情况下基材表面与上摩擦副发生了轻微的粘着现象,进而发生塑性变形,造成局部脱落,磨损形式主要为粘着磨损;S1、S2熔覆层表面没有局部脱落的现象,但是出现了轻微的犁沟与掉落的磨屑,主要原因是熔覆层中添加了碳化物增强相,熔覆层表面的硬度较高,S1、S2表面磨损形式主要为磨粒磨损,熔覆层有微量的犁沟与磨削,可以观察到S1的犁沟窄而深,S2脱落颗粒大,犁沟宽而浅。

图6 各涂层磨痕形貌Fig.6 Wear mark morphology of each coating

3 结论

(1)熔覆层组织形态主要为枝晶组织及块状组织,且随着陶瓷相的加入逐渐出现裂纹,当三元陶瓷粉添加10%(质量分数)时,熔覆层晶粒最为细小,Hf、Zr和Ta元素均匀地存在于熔覆层各个组织当中。

(2)通过对熔覆层性能分析,当三元陶瓷相添加10%(质量分数)时涂层的显微硬度最高,平均硬度约为763.43 HV,是基材硬度的2.29倍;当三元陶瓷粉末添加5%(质量分数)时涂层的耐磨性最好,相对耐磨性为25%。