基于多线激光的大尺寸水冷板高度测量系统

2024-04-30徐思源班兆军

徐思源,班兆军

浙江科技学院生物与化学工程学院,浙江省农产品化学与生物加工技术重点实验室,浙江省农业生物资源生化制造协同创新中心

0 引言

水冷板作为电车电池组和电动驱动系统的主要散热设备,其运作流程简单而高效,冷却液经过电池组和电动驱动系统的散热器,吸收其产生的热量,经过水冷板进行热交换,将热量散发到外部空气中,保持系统在适宜的工作温度范围内[1-4]。因此,水冷板高度误差检测对于确保装配精度、功能性能、制造成本、质量控制和设计优化等方面都具有重要的意义[5-6]。

传统的大尺寸工件高度测量以综合量规测量和三坐标测量机(coordinate measuring machine,CMM)为主[7]。综合量规需要人工操作且只能进行定性检测。CMM作为一种高精度的测量设备,其原理是建立一个三维坐标系,利用测头(探针)在3个方向上的移动来触碰工件表面,从而计算特征的高度误差[8]。其特点是具有高精度、高可靠性,但是面对水冷板这种大尺寸物体时,效率较低。综上,由于冷板的尺寸偏大,测量特征多且分布比较分散等特点,现有的设备不能满足目前的检测需求。

近几年,工件的高度测量得益于机器视觉技术的进步,在面对更复杂的测量、精度和效率并行的测量需求时,为其提供了具有可行性的自动化解决方案。非接触式测量主要以光学原理为基础,包括激光三角法、机器视觉和激光扫描法等[9]。蒋玉林等[10]提出基于线激光获取螺纹轮廓,通过B样条曲线拟合采样点弥补缺失算法,使螺距测量误差在0.05 mm内;邱益等[11]设计了基于线激光位移传感器的钻孔毛刺高度测量系统,提出了消除杂散光和校准倾斜的方法,实现了钻孔毛刺的精确快速测量。

基于线激光传感器的非接触三角测量技术,可以精确获取物体表面的深度信息[12-13]。本文设计了一种基于多线激光的大尺寸水冷板高度检测系统,旨在实现水冷板高度误差测量自动化,满足企业生产需求。

1 总体方案设计

1.1 水冷板检测参数

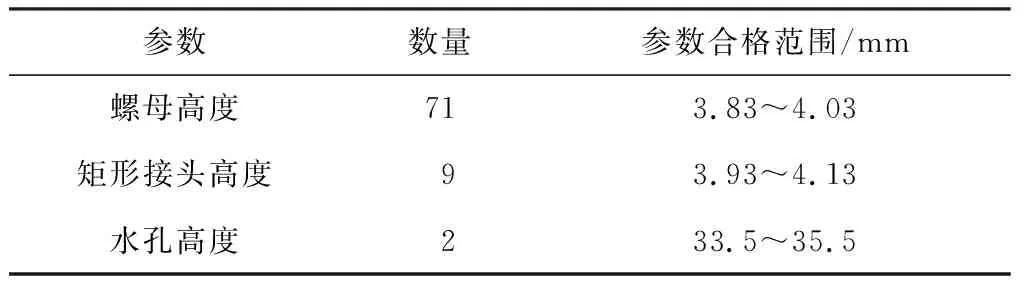

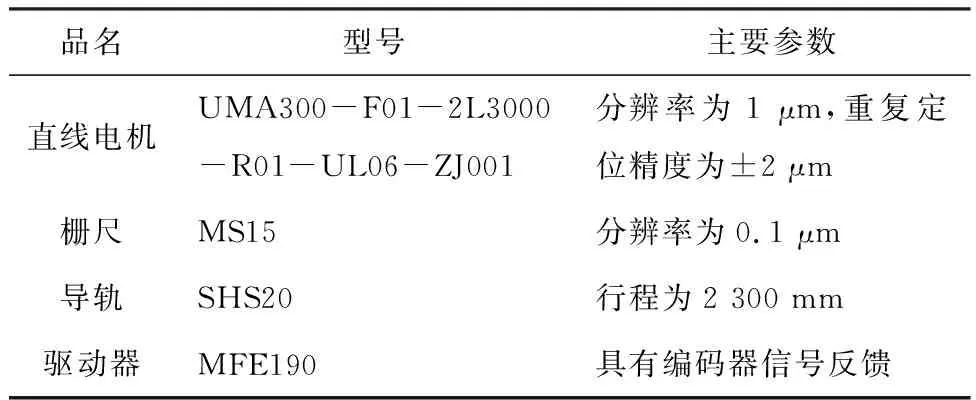

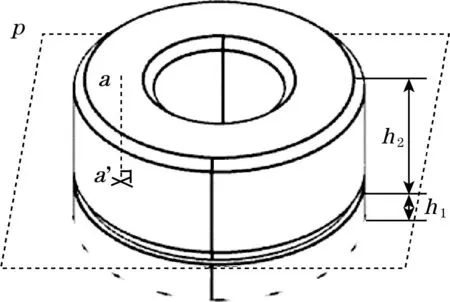

电动汽车水冷板的高度检测特征众多且复杂,如图1所示,涉及进水孔、出水孔、螺母以及PCB板上矩形接头的高度。其中,水冷板螺母的高度与设计图纸位置之间的偏差,可导致螺母紧固不当使冷却液泄漏或者阻塞不通等问题;水孔和矩形接头的高度会影响到后期的工装。因此,本文主要研究水冷板表面零件高度误差测量方法。表1是水冷板设计参数。

表1 冷板设计参数

图1 水冷板三维结构模型

1.2 测量系统总体设计

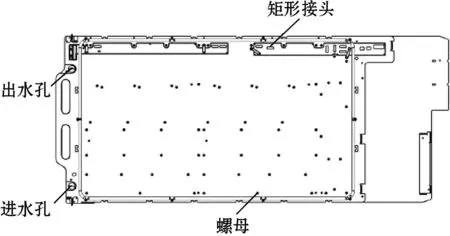

水冷板高度测量系统总体结构如图2所示,其工作过程如下:运动控制模块是由下位机(PLC)向伺服驱动器发送控制电流信号,用于控制直线电机的运动,同时编码器的脉冲信号向PLC反馈直线电机的位置和速度,通过闭环控制可以实现系统的稳定性和准确性;图像采集模块由4个线激光传感器并列组成;图像处理模块中,工业计算机集成了图像采集卡、MATLAB图像处理软件和上位机(LabVIEW)软件,MATLAB软件处理完图像后,与上位机实时交互测量数据。此外,读码器解析二维码获取产品信息,上位机能够实现与数据库的数据交互。

图2 水冷板高度测量系统总体框图

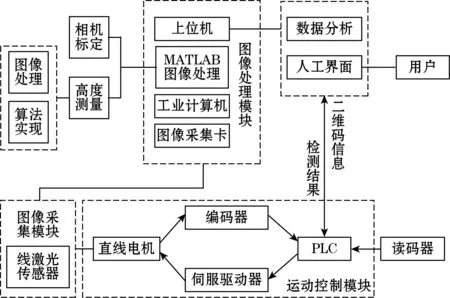

1.2.1 运动控制硬件

直线电机采用壁挂的安装方式,载荷为30 kg,此外,考虑直线电机加速、减速的过程,其滑轨长度设计为2 300 mm。为了实时反馈传感器的位置,在搭载传感器的直线电机滑轨上安装有精密光栅。由控制器、内置编码器的驱动器、直线电机和精密光栅形成的闭环控制系统,可以实现高精度、高速度的直线运动控制。表2为器件的型号及主要参数。

表2 硬件选型

1.2.2 工作台面

为了使设备能长时间运行,采用大理石材质底座,其特点是不易变形且能抵抗工厂环境下轻微的振动。如图3所示,碳钢-铝合金底板放置在大理石台面上,水冷板放置在碳钢-铝合金底板上,使用气动夹具夹紧。气动夹具能够实现均匀的夹紧力分布,可以避免夹持过程中造成工件变形。

图3 试验平台实物图

2 测量方法

以水冷板表面螺母建立高度误差测量模型,如图4所示,由连接作用的高度和裸露在外的高度2部分组成。传统的综合量规法一般利用游标卡尺,取多次测量的平均值作为测量结果,精度易受螺母外形(表面粗糙度,倒角边缘等)影响,而且测量结果比较随机,精度不高。针对所研究的螺母,表面粗糙度Ra在6~1.5 μm范围内,h2为3.93 mm,h2允许误差为±0.2 mm。考虑螺母锁紧部位的形变程度,基准面设置为螺母下表面点云拟合的平面,以螺母上表面所有的点到平面的投影距离的平均值作为螺母高度的测量结果。

图4 螺母检测原理

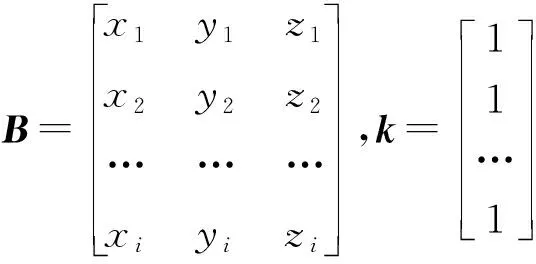

依据最小二乘法拟合平面P,假设基准平面方程为ax+by+cz-1=0,将三维点Pi(xi,yi,zi)代入方程,使得点到平面的残差平方和最小:

(1)

(2)

求得基准平面方程的a、b、c参数,此时,螺母表面三维点xi到基准平面的投影距离ki为

(3)

n为参与计算的螺母表面点云个数,因此h2可以用式(4)表示:

(4)

3 图像处理

3.1 系统标定

为了精确建立被测物体的世界坐标系与其像素坐标系之间的转换关系,需要标定系统中摄像机的内参数(f,k,dx,dy,u0,y0)及外参数(R,T)。其中:f为相机焦距;k为畸变系数;dx,dy为像素点的物理尺寸;(u0,v0)为主点坐标;R、T分别为旋转矩阵和平移向量。根据黑白棋盘格采集的坐标值,摄像机的内外参数可由式(5)、式(6)得到:

(5)

(6)

式中:(u,v)为实物在像素坐标系中的投影点;(xw,yw,zw)为世界坐标系下的坐标点;zc为相机的纵坐标;λ为被测物体坐标值在2个坐标系之间转换的比例系数。

传感器采集图像的径向畸变可由畸变模型式(7)表示:

(7)

式中:(x,y)为物体在成像平面坐标系中的投影点;(x′,y′)为校正后的投影点。

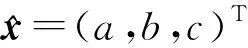

3.2 视觉检测流程

视觉检测算法流程如图5所示,当采集卡采集图像后,首先,依据模板匹配从图像中匹配待检测对象;然后对模板匹配点云进行滤波去噪;最后点云拟合基准平面,将螺母上表面取样点云投影到拟合平面,计算均值高度。

图5 视觉检测流程

3.2.1 图像匹配

图像匹配技术是数字图像处理领域的一项重要研究,是已知模式(模板图),在另一幅图像中搜索设定阈值(匹配分数)内相匹配的子图像的过程。模板匹配技术可以分成基于特征提取和基于灰度值2种方法[14-15]。线激光传感器在采集水冷板图像会因为局部区域的反射强度低,激光点未检测到而使特征边缘部分丢失,造成灰度边缘提取困难,并且这个过程涉及几何和图像形态学处理,计算量大;较于前者,基于灰度值匹配地算法简单易行,其数学统计模型收敛速度快、定位精度高。假设模板T的尺寸为N像素×N像素,待搜索图像S的尺寸为M像素×M像素,M>N。模板T在图像S上平移,搜索窗口所覆盖的子图记作Si,j,i,j为子图的左上角顶点在图S中的坐标,基于差方和法(sum of squared differences,SSD):

(6)

式中:S、T分别为图像各个像素的灰度值;m、n为各个像素的坐标。

冷板图像尺寸偏大,若以全局方式搜索,不仅计算复杂而且容易出错。因此,为了缩短待搜索图像的尺寸M,需要将特征图像从源图像中分割出来。在搜索过程前,可以通过判断水冷板在气动夹具内的活动范围,设置一个矩形框阈值,粗略得到特征在图像中的位置,并以矩形框中的图像作为待搜索对象。

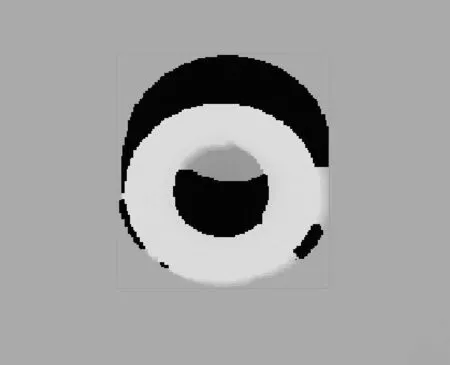

根据实验方案,创建如图6所示的模板和待匹配对象,并展示了匹配结果。

(a)螺母模板

3.2.2 滤波降噪

在利用线激光传感器获取点云的过程中,会受到电子元件、光照影响、设备振动及水冷板表面材质的影响,得到的数据存在噪声点,不能正确表达实际被测物的空间位置,故本文采用高斯滤波对模板匹配后的点云进行平滑操作。

高斯滤波属于线性平滑滤波,对指定区域内的数据进行统计分析,过滤不满足标准的高频信息,能够保证去噪质量的前提下保留住点云数据特征信息。具体为计算所有点与它临近点的平均距离,得到一个由均值、标准差确定的高斯分布,当点的均值在全局距离平均值之外时,可被认为是离群点并从数据集中剔除。

3.2.3 点云筛选

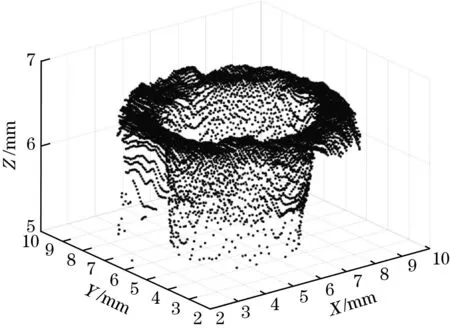

传感器在获取螺母表面图像的过程中,获取的点云数据呈现出复杂的结构,包括部分垂直面的边缘、外径倒角以及内径倒角,如图7(a)所示。由于扫描点密度较高,传统的点云分割算法在对这些数据进行有效分割时表现出不稳定性,难以准确将不同部分的点云分开。考虑螺母表面比较平整,其上点云所占面积占比大,采取统计分析并识别出高度值分布较为集中范围的策略来提高测量的准确性,这些范围内的点被选定作为螺母高度的测量点。具体筛选方法如下:

(a)待分割点云图

步骤1:根据像素物理尺寸和螺母圆环面积,初步估计扫描点的个数约为l=6 500;

步骤2:以传感器最小分辨率3 μm作为统计的最小刻度,将点云高度数值按照大小排序归纳;

步骤3:将点云频率出现最多的范围[u,v]作为初始目标,点云数量记为m1;扩大刻度范围,记[u-0.003,v+0.003]范围点云数量为m2。

为了保证有足够多的点云数据参与高度计算,将阈值范围个数设置在4 000~6 000左右,即当4 000 这种方法不仅能够适应点云密集的情况,而且计算速度快稳定性高,给螺母高度测量提供可靠的数据基础。图7(b)是图7(a)的点云统计直方图,图7(c)是根据阈值范围分割结果。 本文以如图8所示的标准件为检测对象,标准件有上下2个表面,上表面到下表面的标准高度为25 mm,精度为±0.001 mm。在测量的过程中,标准件放置在传感器行程的不同位置,采用视觉测量系统进行测量,并将测量数值与标准件参数对比来验证系统的测量误差。如表3所示,系统测量值为同一个位置测量10次的平均值。 表3 系统标定误差 图8 标准件实物图 用本文所述硬件搭建实验平台,并基于MATLAB软件平台和OpenCV库对采集图像进行算法编写、测试和实验;上位机软件基于LabVIEW对实验数据进行整理、分析和存储。表4是选取的一组参数测量数据。 表4 视觉检测结果 由表4试验数据可知,螺母、矩形接头和水孔的高度最大偏差为23 μm,重复性测量精度均在30 μm以内。并且每次试验中,测量所有特征参数用时不到1 min,满足测量精度要求和效率要求。 本文设计了一种基于多线激光的大尺寸水冷板高度测量系统,测量方法上,首先采用最小二乘法拟合一个平面;接着,计算检测特征表面点云到平面的平均投影高度,其结果即为测量高度。该系统包括运动控制、图像采集和图像处理3个模块。运动控制上,由控制器、内置编码器的驱动器、直线电机和精密光栅形成的闭环控制方式,确保图像采集的一致性。图像采集上,采用多个线激光传感器垂直于靶面,同时采集图像。图像处理上,采用高斯滤波对模板匹配后的点云图像剔除噪声;提出了基于点云高度统计的方法,对螺母表面点云筛选取样。经试验验证,本文设计的水冷板高度测量系统重复测量误差小于30 μm,满足生产需求。4 试验结果

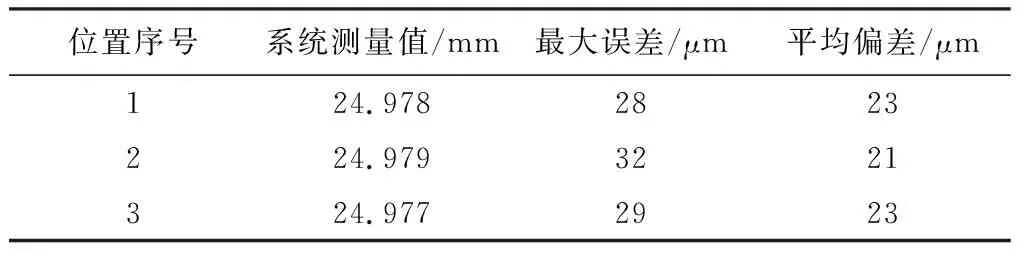

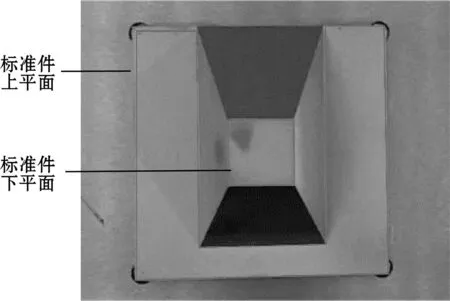

4.1 系统标定精度

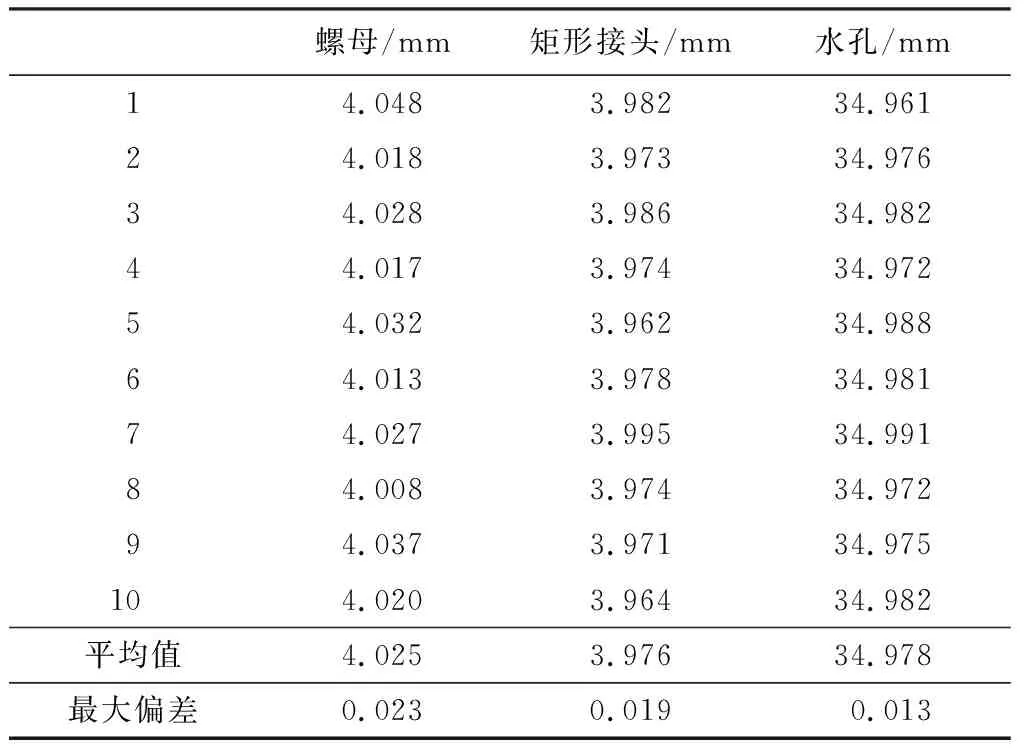

4.2 重复测量精度试验

5 结论