压电式多维力传感器研究

2024-04-30仲育颉任宗金王郁赫

张 军,仲育颉,任宗金,钱 敏,王郁赫,张 鹏

大连理工大学机械工程学院,高性能精密制造全国重点实验室

0 引言

切削力是评价切削过程的重要依据,精确测量切削力,研制高性能的测力仪能够实现对数控机床切削状态的智能监测,提高生产效率。其中,压电测力仪具有良好的静、动态性能广泛应用于多维矢量力测试,机械加工对象一般是具备特殊优良性能的复合材料,对切削力精确测量提出了更高的要求[1]。

本文面向的需求是同时高精度测量切削过程中三向正交力及水平扭矩。测力装置具有较大的工作面域,能够为试件的装夹提供更多的空间;扭矩的取得不需要通过复杂的解耦运算,测试精度较高;对加工位置不敏感,同一切削条件下工作台面上各点测得切削力相同。在保证工作面域为260 mm×260 mm的基础上,需完成要求范围内的多维力测试任务,具备一定的抗过载能力,主向满足8 000 N的过载,侧向满足6 000 N的过载。

目前压电式多支点测力仪的研究中,文献[2]研制的9271型扭矩测力仪可测量切削过程中的四维力,在测量时要求钻头与测力仪回转中心线必须一致。韩丽丽等[3]研制的无定心钻削测力仪基于“力矩可在平面上移动,其大小不变”的原理,实现对钻削过程中任意位置的轴向力及扭矩测量,该测力仪内径35 mm,上盖外径80 mm。Kistler公司研制的9257B型四支点测力仪外廓尺寸为170 mm×100 mm,可实现三向正交力和3个方向力矩共六维力的测量,其中力矩需要通过解耦运算取得。曲国杰[4]研制的压电式测力仪可测量三向正交力及轴向扭矩,其工作面尺寸为128 mm×128 mm,该测力仪应用的4个传感器采用“十字形”均匀布置在测力仪特定圆周。

本文基于平面矩形布置验证四维力测量的优越性,以更大的工作面域为出发点,实现单独测量扭矩,提出了一种新的石英晶片,并完成多维力传感器的设计,通过计算和仿真分析验证了该晶片设计的合理性,并通过实验手段研究了该类型压电传感器的测试性能。

1 晶片及晶组的设计

多维力传感器作为核心,实现三向正交力及轴向扭矩的测量。每个传感器由1对x0°型及3对y0°型石英晶组构成,为简化力矩的求解过程,采用1对y0°型晶组单独测量切向力矩。根据“力×力臂”法”在特定的力臂下,由力与扭矩的线性关系,得到水平扭矩的输出[5-6]。

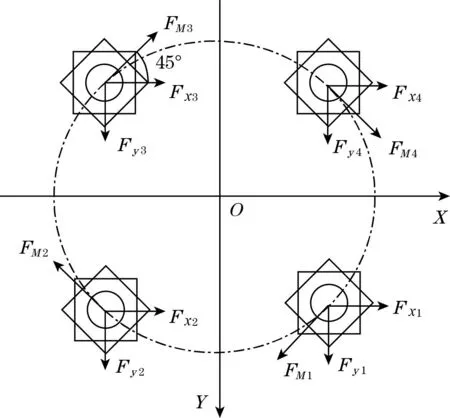

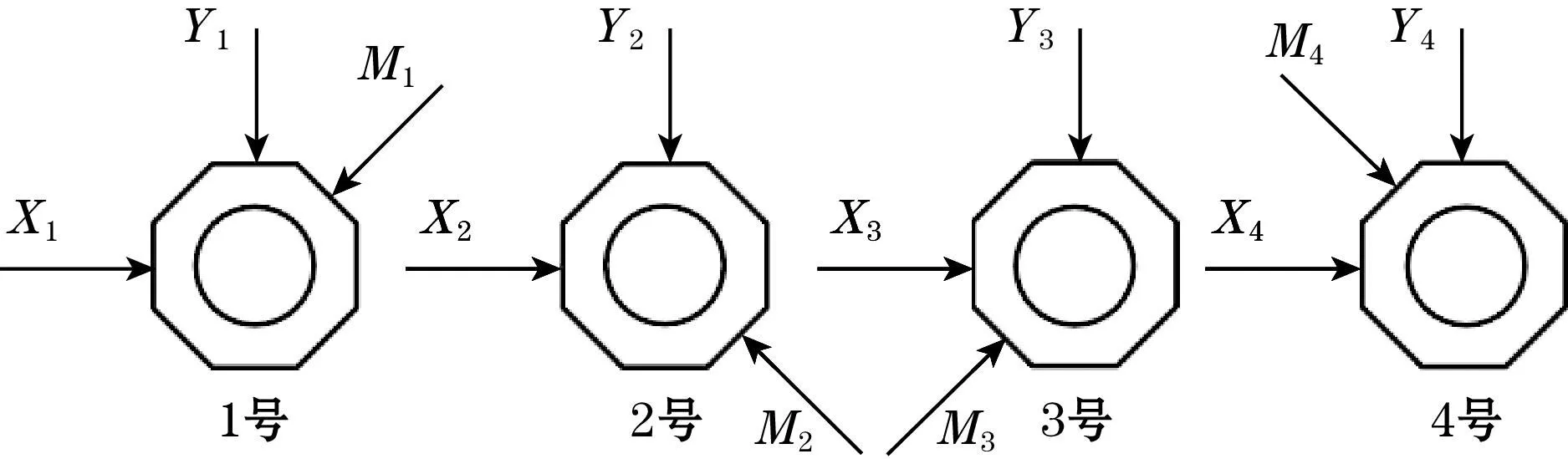

传感器的布置方式直接影响整个测力装置的刚度和测试精度,为测量有效工作域内任意点的扭矩,所有性能相同的传感器必须均匀分布在同一圆周[7]。由于工作面域较大、测试位置变化较多,采用四点支撑的传感器布置方式,具体可分为方形布置和菱形布置,如图1所示。

(a)方形布置

在菱形布置中[6],由于传感器受力方向和坐标轴存在重合现象,造成利用效率降低和试验数据浪费,易产生较大的干扰误差[8]。方形布置由于其自身的对称性能够保证整体良好的稳定,当有效测试范围相同时,支撑跨距更小,作用于分布圆内的外力产生的向间干扰较小。因此本文采用4个传感器按照方形布置方式。

为实现信号转换效率最高且横向干扰最小,晶片的最大灵敏度方向需与受力方向重合[7]。传感器以坐标轴对称成正方形分布,测量扭矩M的剪切力方向与X、Y方向互成45°夹角,4组晶片的晶轴方向分别为分布圆的切线方向,布置情况如图2所示。

图2 三向叠加的晶片布置情况

因石英晶组的布置方式不同,安装时晶片无法堆叠放置,给传感器的制造带来了难题。为兼顾传感器中不同晶片布置的情况,去除相错的8个角并保留重叠部分,使晶片的外廓变为正八边形。正八边形晶片的应用在保证测量精度的同时解决了晶片安装难题。

2 晶片设计合理性的验证

2.1 晶片承载能力的分析

针对同一尺寸的传感器,当其采用方形晶片时晶片有效截面积为

(1)

式中:c为正方形边长;d为晶片内孔直径。

采用正八边形晶片时,晶片有效截面积为

(2)

新的晶片缩减了部分表面积,降低了石英晶组的承载能力,因此需要对设计的正八边形晶片是否具备足够的承载能力满足测量要求进行验证。

根据石英晶片承载极限和测力装置的极限承载力的限定范围,结合测试需求,可以得到石英晶片的面积应满足[9]:

(3)

正八边形晶片对边距离c=20 mm,内孔直径d=12 mm时,其有效截面积为S=218 mm2,承载能力能够满足测试要求。

2.2 晶片加工可行性分析

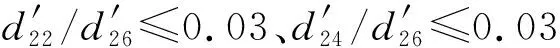

石英晶片本身是硬脆材料,八边形晶片在保证各边等长的前提下,需要实现每个外角均为45°且对边互相平行,提高了加工制作的难度。为保证加工完成的传感器精度能够满足测试要求,针对晶片切割加工时切型角度误差引起的敏感单元向间干扰问题,通过经验理论分析[10],以实现y0°晶片输出小于3%的向间干扰为目标,得到石英晶片在实际加工时允许出现的转角偏差,分析八边形晶片制作加工的可行性。

八边形晶片在加工时因无法保证完全对称,导致晶体坐标系偏转而产生制造误差如图3(a)所示,晶片测量布置如图3(b)所示。

(a)晶片偏转示意图

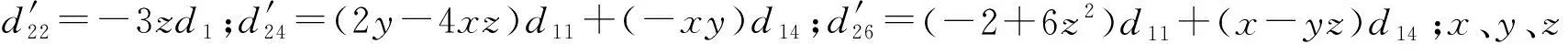

对于y0°晶片在石英晶轴偏转下的输出电荷与外力间有关系如式(4):

(4)

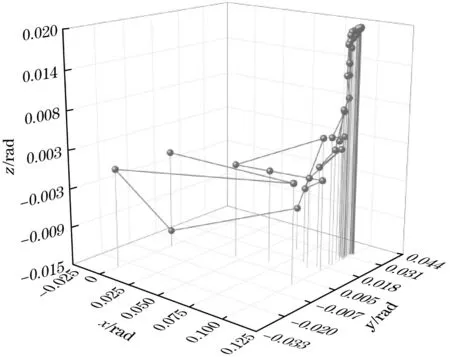

采用COMSOL内置优化物理场进行计算,晶片优化计算轨迹如图4所示,设计变量为三轴偏转角x、y、z,为保证计算精度,约束范围根据经验理论取[-0.1,0.1]rad,求解目标函数θ=|x|+|y|+|z|最大允许偏转范围。

图4 晶片优化计算轨迹

根据计算结果,容差范围取θ=|x|+|y|+|z|≤0.153 57 rad。为满足石英敏感材料的向间干扰小于3%,当晶片在加工时的偏转误差在此范围内,传感器精度能够满足测试要求。

3 传感器的研制

传感器共采用4个石英晶组实现四维力的测量,组合晶组中包括一对x0°型晶组测量法向力Fz;3对y0°型晶组测量切向力Fx、Fy及M,其中测量X、Y向的晶组最大灵敏轴互成90°夹角,测量M向的晶组最大灵敏轴与另两组互成45°夹角。由于4个传感器在此布置条件下输出方向各不相同,按照其分布位置从右下方位开始以顺时针方向对其进行编号1 ~4号,各传感器中石英晶组的受力方向如图5所示。

图5 各晶组受力方向

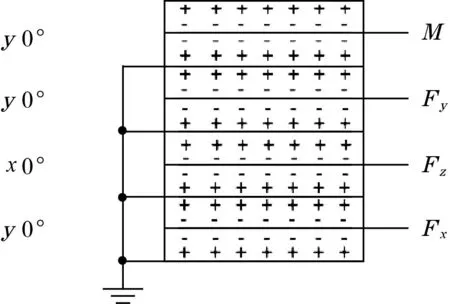

在每个晶片与晶片之间放置1个电极片,通过电极片收集外载荷作用在晶片上产生的电荷。为保证传感器装配工艺的简单易行及标定过程的合理性[11],各单元晶组的组序排列如图6所示。

图6 组合晶组组序排列

为便于正八边形晶组安装时找准45°晶轴方向,晶盒的4个角设计成圆弧形并保留直角边作为传感器装配到测力仪时的基准面。在确定壳体基本外形的基础上,为了尽量减小传感器的外廓尺寸,使其有更小的体积和质量,将4个方向电极引线的插头布置于壳体相邻的两侧平面上。完成结构化的晶组通过上盖及壳体封装在晶盒内构成完整的传感器[12],传感器的三维结构图如图7所示。

图7 传感器结构图

研制的4个传感器如图8所示,根据编号在壳体上做出相应标记。每个传感器均有4路输出且不同传感器的同一位置分别对应不同的被测方向。

图8 传感器实物及各输出对应被测方向

4 传感器性能的检定

4.1 实验设计

正常的三维力传感器标定装置仅能实现3个方向正交力Fz、Fx和Fy的标定,无法应用于与Fx和Fy向夹角45°的剪切力。

由于每个传感器承受的剪切力方向均不相同,该方向标定装置的加载点应位于夹角45°方向上且高度在测力单元的中心。其在兼顾引线位置的情况下根据各传感器理论剪切力正方向随时调整施加作用力,标定装置如图9所示。

(a)俯视角度

实验装置主要由加载装置、电荷放大器、数据采集卡、计算机和Dewesoft 6标定软件组成[13],为了使输出电压与力值匹配,将X、Y向的电荷灵敏度系数设为8.00 pC/N,将Z向的电荷灵敏度系数设为4.00 pC/N。标定试验采用阶梯加载方法:z向最大加载力为4 kN,阶梯力取1 kN;x、y及切向最大加载力为2 kN,阶梯力取500 N。

各传感器受力正方向见图5,传感器引出线的位置固定,用于测试三向正交力的常规标定块因自身三面环抱的结构,标定时对传感器施加作用力的方向也是唯一且确定的。

4.2 结果分析

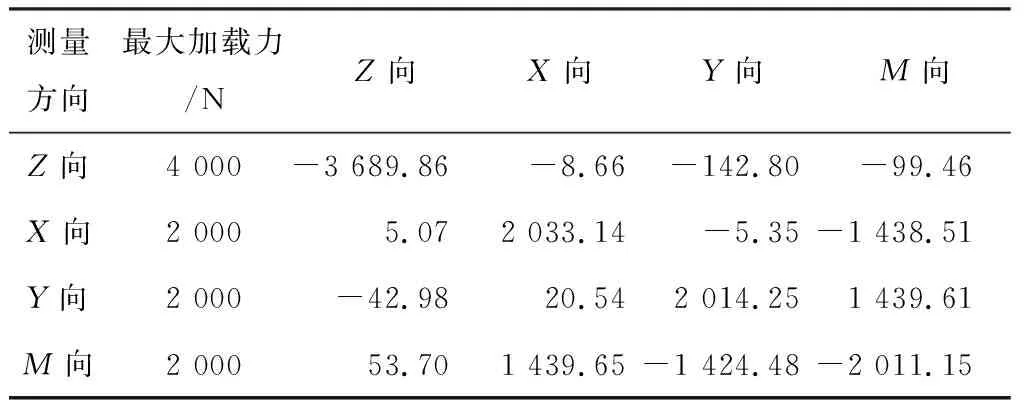

由于采用同一标定装置,在测量X向和Y向时,受到传感器引线接头方向限制,实际作用力方向存在和理论载荷正方向相同和相反2种情况。各传感器实际输出极性如表1所示,与预期的输出极性相符合,传感器的方向正确。

表1 传感器各向输出极性

各传感器标定结果具有相似的现象,由于篇幅有限,仅列出了1号传感器的实验数据加以讨论分析。实验时在每个加载点重复进行3次加载,记录数据并取其平均值,各向输出数值如表2所示。

表2 1号传感器各向输出 mV

表3 1号传感器性能指标

实验所测的传感器各向向间干扰均小于5%,各向非线性误差和重复性误差均小于0.5%,干扰较小,灵敏度较高,具备良好的测试性能,可以用于之后测力仪的装配。

5 结论

本文针对复合材料等特殊材料的工件加工过程中的多维力测试需求,提出了一种采用新型晶片的特殊传感器,并在理论分析的基础上从晶片承载能力及加工工艺难度两方面验证了其制造的可行性。标定试验证明,传感器输出现象符合理论,各向向间干扰均小于5%,非线性误差和重复性误差均小于0.5%,具有良好的测试性能。